Изобретение относится к микроэлектронике, а именно к технологии изготовления интегральных схем с комбинированной изоляцией.

Известна конструкция и способ изготовления интегральных схем (ИС) с боковой диэлектрической изоляцией типа "Изопланар".

В соответствии с данным способом при изготовлении ИС эпитаксиальную пленку в местах изоляции вытраливают на 60% своей толщины и термическим способом заращивают образованное углубление под защитой двухслойной диэлектрической пленки SiO2-Si3N4 над мезами, которое используется в качестве бокового диэлектрика ИС.

Недостатком указанных конструкций ИС и способов их изготовления является большая площадь, занимаемая диэлектрической изоляцией и снижающая степень интеграции ИС при одинаковой площади кристалла схемы, а также то, что при формировании толстого окисла в местах изоляции происходит обеднение примеси р-типа в подложке, что вызывает образование инверсионных каналов и, как следствие, наличие утечек под толстым окислом между мезами.

Существуют также способы изготовления ИС, позволяющие исключить утечки между мезами.

Вышеуказанные способы отличаются методами формирования противоканальных областей одного с подложкой типа проводимости.

Так, в соответствии с патентом Англии N 1421212 в подложке формируют n+- и р+-скрытые слои, при этом срой р+ в местах будущей изоляции. После формирования эпитаксиальной пленки и двухслойного диэлектрика (SiO2-Si3N4) производят травление канавки в эпитаксиальной пленке, а затем их заращивание термическим окислом.

К недостаткам указанных способов следует отнести то, что ширина вытравленных изолирующих канавок должна быть в 3-4 раза больше, чем ширина сформированной р+-области. Это значительно уменьшает степень интеграции ИС за счет увеличения площади занимаемой изоляцией. Кроме того, изоляция в соответствии с данными способами изготовления осуществляется комбинированным способом, т. е. окислом и р-n-переходом, что увеличивает емкость перехода коллектор-подложка.

Известен способ изготовления интегральных схем с комбинированной изоляцией, включающий операции формирования диэлектрической изоляции, фотолитографии, травления, диффузии, эпитаксии и металлизации.

Однако профильное и ионное локальное подлегирование не позволяет изготавливать структуры с пристеночными областями. Причиной является то, что при профильном подлегировании идет закорачивание базовой области транзисторов через р+-подлегированный слой на подложку, т.к. в этом случае наращивание толстого окисла кремния способствует расползанию локального р+-подлегированного слоя по границе раздела толстый окисел кремний. В дальнейшем, при создании базовой области последняя закорачивается через подлегированный р+-слой на подложку.

Использование пристеночных n+-скрытых слоев позволяет реализовать вышеуказанными способами пристеночный структуры. Однако, в этом случае имеется ряд существенных недостатков:

низкая степень интеграции ИС, что связано с большой площадью, занимаемой диэлектрической изоляцией и резисторами, ИС, т.к. для формирования последних используется меза-область;

выполнение жестких условий к соотношениям концентраций примесей в n+-скрытом слое и в p+-областях;

трудность получения воспроизводимых характеристик структур, что связано с наличием "птичьего клюва" диэлектрика;

длительность технологического цикла формирования изолирующего диэлектрика при высоких температурах (так при Т1000оС в парах воды процесс длится 18-20 ч;

повышенная рельефность структур, что приводит к низкому проценту выходу годных схем из-за сложности проведения фотолитографических операций и операций металлизации;

повышенное значение емкостей коллектор-база вследствие наличия р+-слоя вокруг изолирующего диэлектрика.

Целью изобретения является повышение степени интеграции и процента выхода годных схем.

Поставленная цель достигается тем, что в известной конструкции интегральных схем с комбинированной изоляцией, содержащей транзисторы и резисторы, изготовленные в областях, изолированных локальными областями, легированными примесью противоположной скрытому и эпитаксиальному слоям типом проводимости и диэлектриком, боковая диэлектрическая изоляция транзисторных структур состоит из двух слоев диэлектрика, пересекающих эпитаксиальный слой и касающихся локальной области, между которыми расположен эпитаксиальный слой с легированной областью резисторной структуры, для чего в способе изготовления интегральных схем с комбинированной изоляцией, включающей операции формирования диэлектрической изоляции, фотолитографии, травления, диффузии, эпитаксии и металлизации, на подложке, в местах создания диэлектрической изоляции локально формируют диэлектрическую пленку, являющуюся меской при проведении операции диффузии скрытого слоя, выращивают эпитаксиальный слой, который полностью вытравливают в местах расположения диэлектрической пленки, осуществляют подлегирование боковых стенок полученных канавок примесью противоположного типа проводимости эпитаксиальной пленки и их окисление, стравливают локальную диэлектрическую пленку, проводят легирование дна канавки примесью одного с подложкой типа проводимости, заполняют канавки эпитаксиальным выращиванием кремния р-типа на глубину, обеспечивающую планарность полученных изолированных областей и диэлектрической изоляции при последующем окислении, в образовавшихся эпитаксиальных изолированных областях формируют структуры интегральных схем, после окисления эпитаксиальных изолированных областей вскрывают последовательно окна к базовой (эмиттерной) и локальной областью, а их легирование осуществляют одновременно для создания базовой (эмиттерной) и резистивной областей.

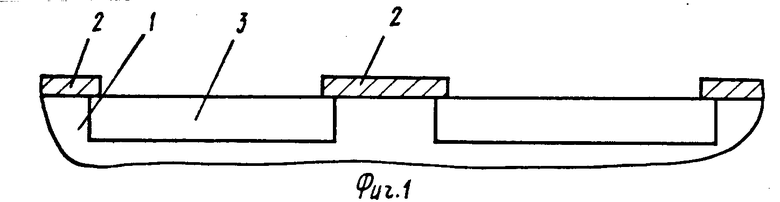

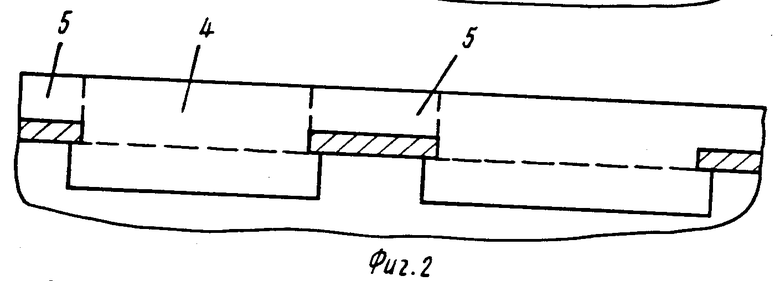

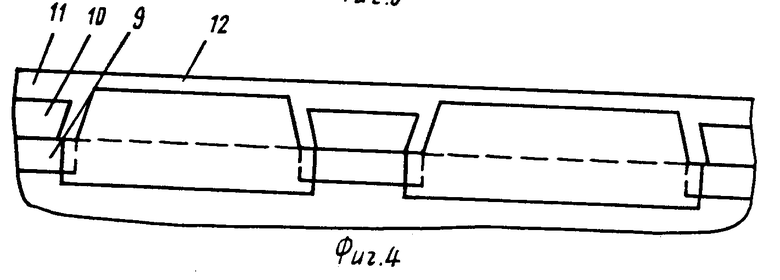

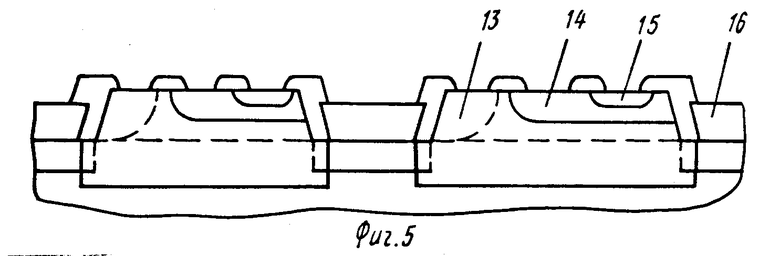

На фиг. 1 представлена структура после операции формирования локального диэлектрического и скрытого слоя; на фиг. 2 структура после выращивания эпитаксиального слоя; на фиг. 3 структура после формирования диэлектрической маски, травления канавок и окисления их боковых сторон; на фиг. 4 структура после операции травления локального диэлектрика, легирования локальных р+-областей, эпитаксиального заполнения канавок и их окисления до планарности с меза-областями; на фиг. 5 структура после формирования резистивных областей и транзисторов ИС.

Где: 1 подложка, 2 локальный диэлектрический слой, 3 скрытый слой, 4 эпитаксиальный слой, 5 области поликристаллического кремния, 6 подслой окисла кремния, 7 канавка, 8 окисел, 9 локальный подлегированный слой, 10 эпитаксиальный слой, 11 диэлектрический слой, 12 масочный диэлектрический слой, 13 область глубокого коллектора, 14 базовая область, 15 эмиттерная область, 16 резистивная область.

П р и м е р. Монокристаллическую подложку кремния р--типа (ρν= 1-10 Ом/см) маскируют диэлектриком, например нитридом, кремния, методом химического осаждения при пониженном давлении (1,0 мм рт.столба). Температура наращивания составляет 830оС, время наращивания 30 мин, толщина нитрида кремния 800  . Вскрывают в диэлектрике окна, например, методом плазмохимического травления и формируют n+-скрытые слои с ρs= 25-30 Ом/□, хj 2-2,5 мкм. В окнах удаляют окисел кремния и наращивают эпитаксиальную пленку n-типа с параметрами: ρν= (0,8-1,2) Ом·см, h 1,8-2 мкм, при этом над областями диэлектрического слоя формируют поликристаллический кремний, а над областями n+-скрытых слоев монокристаллический. Эпитаксиальную пленку маскируют двухслойным диэлектриком, например, окислом кремния толщиной 600-700

. Вскрывают в диэлектрике окна, например, методом плазмохимического травления и формируют n+-скрытые слои с ρs= 25-30 Ом/□, хj 2-2,5 мкм. В окнах удаляют окисел кремния и наращивают эпитаксиальную пленку n-типа с параметрами: ρν= (0,8-1,2) Ом·см, h 1,8-2 мкм, при этом над областями диэлектрического слоя формируют поликристаллический кремний, а над областями n+-скрытых слоев монокристаллический. Эпитаксиальную пленку маскируют двухслойным диэлектриком, например, окислом кремния толщиной 600-700  и нитридом кремния толщиной 0,18-0,2 мкм.

и нитридом кремния толщиной 0,18-0,2 мкм.

Методом плазмохимического травления в двухслойном диэлектрике вскрывают окна над поликристаллическими областями и последние вытравливают до локального диэлектрика (нитрида кремния) в травителе HF:HNO3:H2O 1:9:8, который обладает селективностью по отношению к кремнию 3:1. Это позволяет вытравливать только области поликристаллического кремния без существенного бокового травления монокристаллических областей.

Время травления составляет 4 мин. Торцы меза-областей окисляют в парах воды в течение 60 мин. Толщина окисла кремния при этом составляют 0,48-0,52 мкм. Методом плазмохимического травления удаляют локальный диэлектрик (нижний нитрид кремния) и осуществляют подлегирование подложки примесью р+-типа, например, методом диффузии бора, температура диффузии составляет 850оС, поверхностное сопротивление р+-слоя 180-200 Ом/□. Удаляют боросиликатное стекло и заполняют вытравленные канавки, например, методом локальной эпитаксии кремнием р--типа с удельным сопротивлением (0,3-0,5) Ом·см толщиной 1,2-1,4 мкм. Температура наращивания составляет 1100оС, время наращивания 6-7 мин. Далее под защитой оставшегося верхнего нитрида кремния (0,1-0,12 мкм) окисляют кремний в канавках в парах воды под давлением 1 атм при Т 1000оС в течение 3 ч. Толщина выросшего окисла кремния составляет 1 мкм. Методом плазмохимического травления с меза-областей удаляют нитрид кремния и подслой окисла кремния и формируют окисел кремния при Т 1000оС в течение 40 с в парах воды. Толщина окисла кремния 0,35 мкм.

Далее в фоторезистивной маске вскрывают окна и ионный имплантацией легируют бором области, выполняющие роль контакта к подложке. Доза и энергия составляют соответственно Е 120 кэв, D500 мккл/см2. Удаляют фоторезист и осуществляют отжиг при Т 1100оС в потоке азота. Получают следующие параметры: областей ρs 33-35 Ом/□ xj 1,3 мкм.

В окисле кремния вскрывают окна под глубокий коллекторный контакт, например, травлением в буферном травителе и ионном легированием фосфора дозой 60 кэв и энергией 1000 мккл/см2 формировали последний. Температура отжига составляет 1100оС 30 мин в потоке N2 получают следующие параметры: ρs= 12-15 Ом/□ xj 2-2,3 мкм. Далее в фоторезисте вскрывают окна под р+-контакты к базе и ионный имплантацией дозой 120 кэВ и энергией 16 0 мкКл/см2 формируют контакты к базе.

В новом фоторезистивном слое вскрывают одновременно окна под базовые и резистивные области и ионном легированием формируют последние. Доза и энергия соответственно составляют: Д=55 мкКл/см2 Е=120 кэФ. Удаляют фоторезист и производят термический отжиг при Т1000оС в течение 22 мин в N2 60 л/ч + О2= 40 Л/ч. Получали следующие параметры базовой и резистивной областей. ρs= 320-330 Ом/□ xj 0,6 мкм и параметры базовых контактов: ρs 130-135 Ом/□, xj=0,65-0,7 мкм. Затем в окисле кремния вскрывают окна, например, травлением в буферном травителе, и осуществляют ионную имплантацию фосфора при Е 50 кэВ и дозой 700 мккл/см2. Отжиг производят при Т 1000оС в азоте 9 мин. Получают следующие параметры: ρs 17-18 Ом/□, xj= 0,6 мкм. Уход базовой области при этом составляет 0,18 мкм.

В окисле кремния вскрывают окна под контакты, напыляли Al с процентным содержанием кремния 0,8 толщиной 0,6-0,65 мкм и производят формирование металлизированной разводки.

Таким образом данное техническое решение обеспечивает формирование резисторов ИС в областях, играющих роль боковой изоляции, а также, позволяет предотвратить закорачивание р+-подлегированных стопорных областей с базовой областью, что повышает процент выхода годных ИС и сокращает технологический цикл изготовления ИС в частности на стадии формирования изолирующего диэлектрика в 3-4 раза, при этом площадь, занимаемая кристаллом, сокращается на 10-15%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ С ПРИСТЕНОЧНЫМИ p-n-ПЕРЕХОДАМИ | 1983 |

|

SU1178269A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ С ПРИСТЕНОЧНЫМИ P-N-ПЕРЕХОДАМИ | 1984 |

|

SU1215550A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСЛОЙНЫХ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ С БОКОВОЙ ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИЕЙ | 1980 |

|

SU880167A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ СХЕМ С БОКОВОЙ ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИЕЙ | 1982 |

|

SU1060066A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ ТРАНЗИСТОРОВ | 1985 |

|

SU1371445A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИИ ЭЛЕМЕНТОВ ИНТЕГРАЛЬНЫХ СХЕМ | 1982 |

|

SU1840163A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1979 |

|

SU758971A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ С ПРИСТЕНОЧНЫМИ p-n-ПЕРЕХОДАМИ | 1981 |

|

SU1072666A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ СХЕМ | 1978 |

|

SU705934A1 |

| КОМПЛЕМЕНТАРНАЯ БИПОЛЯРНАЯ ТРАНЗИСТОРНАЯ СТРУКТУРА ИНТЕГРАЛЬНОЙ СХЕМЫ | 1997 |

|

RU2111578C1 |

1. Конструкция интегральных схем с комбинированной изоляцией, содержащая транзисторы и резисторы, изготовленные в областях, изолированных локальными областями, легированными примесью противоположной скрытому и эпитаксиальному слоям типом проводимости, и диэлектриком, отличающаяся тем, что, с целью повышения степени интеграции и процента выхода годных схем, боковая диэлектрическая изоляция транзисторных структур состоит из двух слоев диэлектрика, пересекающих эпитаксиальный слой и касающихся локальной области, между которыми расположен эпитаксиальный слой с легированной областью резисторной структуры.

2. Способ изготовления интегральных схем с комбинированной изоляцией по п.1, включающий операции формирования диэлектрической изоляции, фотолитографии, травления, диффузии, эпитаксии и металлизации, отличающийся тем, что на подложке в местах создания диэлектрической изоляции локально формируют диэлектрическую пленку, являющуюся маской при проведении операции диффузии скрытого слоя, выращивают эпитаксиальный слой, который полностью вытравливают в местах расположения диэлектрической пленки, осуществляют подлегирование боковых стенок полученных канавок примесью противоположного типа проводимости эпитаксиальной пленке и их окисление, стравливают локальную диэлектрическую пленку, проводят легирование дна канавки примесью одного с подложкой типа проводимости, заполняют канавки эпитаксиальным выращиванием кремния p-типа на глубину, обеспечивающую планарность полученных изолированных областей и диэлектрической изоляции при последующем окислении.

3. Способ по пп. 1 и 2, отличающийся тем, что в образовавшихся эпитаксиальных изолированных областях формируют структуры интегральных схем.

4. Способ по пп.1 и 2, отличающийся тем, что после окисления эпитаксиальных изолированных областей вскрывают последовательно окна к базовой (эмиттерной) и локальной областям, а их легирование осуществляют одновременно для создания базовой (эмиттерной) и резистивной областей.

| Патент США N 3904450, кл | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Патент Англии N 1421212, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Патент США N 3873383, кл | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1996-03-27—Публикация

1980-02-11—Подача