Изобретение относится к области получения изоляционных составов, и может применяться как для изоляции строительных железобетонных и металлических конструкций, так и для антикоррозионной защиты трубопроводов, технологического оборудования, днищ автомобилей и может эксплуатироваться в широком диапазоне температур от плюс 150 до минус 65oC.

Известен состав для изоляции бетонных и металлических конструкций в зимних условиях, включающий битум, синтетический каучук, резиновую крошку, инденкумароновую смолу, углеводородное масло, пропиленгликоль и растворитель [А.С. СССР N 756324, кл. C 08 L 95/00, C 09 D 3/24, 1978 г].

Однако указанный состав имеет ограниченную область применения и обладает невысокой когезионной и адгезионной прочностью.

Также известен состав для гидроизоляционных покрытий, содержащий битум, бутадиен-стирольный каучук, цилиндровое масло, наполнитель-пластификатор [А. С.СССР 1331871, кл. C 08 L 95/00, опубл. 1987 г].

Недостатком известной композиции является сложная технологичность композиции, т. к. по способу приготовления композиции она относится к "горячим" составам.

Известна также так называемая холодная мастика для гидроизоляционных покрытий, содержащая битум, стирольно-инденовую смолу, сланцевый лак "Кукерсоль" канифоль сосновую, цемент и органический растворитель [А.С.СССР N 1346649, кл. C 08 L 95/00, опубл. 1987 г].

Недостатком композиции является низкая термостойкость, малый срок годности, ограниченная область применения.

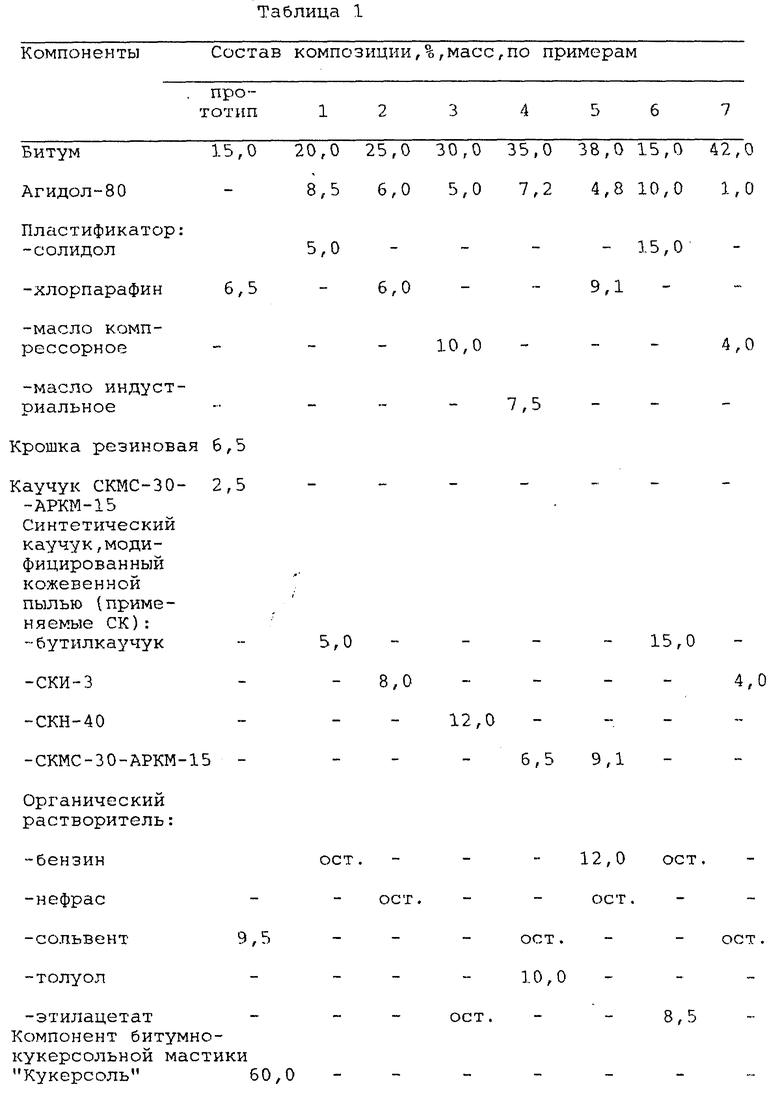

Наиболее близким по технической сущности к достигаемому результату к предлагаемому составу для гидроизоляционных покрытий является состав, содержащий следующие компоненты, мас.%:

Битум нефтяной - 15,0

Хлорпарафин ХП-470 или ХП-600, марок А, Б, или масло компрессорное, или масло индустриальное - 6,5

Резиновая крошка из вулканизованных отходов - 6,5

Каучук синтетический СКМС-30-АРКМ-15 - 2,5

Компонент битумно-кукерсольной мастики "Кукерсоль" - 60,0

Сольвент нефтяной для лакокрасочной промышленности (растворитель) - 9,5

[ТУ 38.302-16-385-91. Мастика автомобильная битумно-каучуковая].

Указанная композиция имеет широкий диапазон применения, но она не может применяться в условиях повышенных температур, имеет низкую морозостойкость. Кроме того, известный состав невозможно наносить на поверхность без предварительной обработки.

Целью изобретения является увеличение термостойкости, защитных и физико-механических свойств (увеличение термостойкости) гидроизоляционного покрытия.

Указанная цель достигается тем, что гидроизоляционное покрытие, включающее пластификатор, битум и органический растворитель, дополнительно содержит синтетический каучук, модифицированный кожевенной пылью, и ингибитор коррозии Агидол-80 - отход производства 2,6-ди-трет-бутил-4-метилфенола (Агидола-1), содержащего в своем составе, мас.%: 2,6-ди-трет-бутил-4-метилфенола - не более 15, димеров 2,6-ди-трет - бутил-4-метилфенолов и замещенных бисфенолов - не менее 40, смолы - не более 30 при следующем массовом соотношении компонентов:

Битум - 20,0 - 38,0

Пластификатор - 5,0 - 10,0

Вышеуказанный Агидол-80 - 1,5 - 8,5

Синтетический каучук, модифицированный кожевенной пылью - 5,0 - 15,0

Органический растворитель - Остальное

Вводимый в композицию Агидол-80 (ТУ 38.302-16-359-92) является отходом производства Агидола-1 (4-метил-2,6-ди-трет-бутил-фенола), выпускаемом на Стерлитамакском нефтехимическом заводе согласно Технологическому регламенту на производство Агидола-1 и Агидола-12 [ТР - 2.03.039 - 92. - г. Стерлитамак] и представляет собой твердый продукт темно-коричневого цвета с температурой застывания не ниже 45oC, содержащий ( мас.%.) Агидола-1 - не более 15%, замещенных бисфенолов (4,4-метилен-бис(2,6-ди-третбутилфенол), димеров Агидола-1 (2,6-ди-трет-бутил-фенола) в сумме - не менее 40%, смолы не более 30%.

Применение Агидола-80 в рецептуре антикоррозионного состава в сочетании с другими компонентами композиции приводит к ингибированию процесса коррозии и повышает защитные свойства состава.

Анализ известных полимернобитумных композиций, используемых для защиты металлических поверхностей, показал, что введенный в заявляемый состав синтетический каучук, модифицированный кожевенной пылью, ранее в подобных композициях не использовался. Модификация каучука кожевенной пылью способствует уплотнению полимерной композиции, что приводит к увеличению термостойкости и износостойкости покрытия. В результате смешения на вальцах при повышенной температуре синтетического каучука с кожевенной пылью, по-видимому, происходит сшивка каучука с коллагеном кожи, что приводит к получению однородного состава с хорошими эксплуатационными свойствами: хорошей укрывистостью, мастичностью, повышается упругость покрытия, что делает возможным его применение в качестве звукоизоляционных покрытий. Введение по отдельности каучука и кожевенной пыли к подобным улучшениям не приводит. Состав получается неоднородным, происходит его расслоение. Покрытие образуется неровным с плохими физико-механическими показателями.

В качестве кожевенной пыли используется отход производства различных натуральных кож, образующийся при шлифовке, проводимой при отделке кожевенного полуфабриката. По внешнему виду кожевенная пыль представляет собой мелкодисперсный порошок темного цвета (цвет кожевенной пыли зависит от цвета обрабатываемой кожи). В настоящее время кожевенный отход не используется и не утилизируется.

В качестве синтетического каучука можно использовать каучуки:

- СКМС-30-АРКМ-15 по ГОСТ 11138-78 Е;

- СКИ-3 по ГОСТ 14-925-79;

- СКН-26, СКН-40 по ТУ 38.103488-89.

- Полихлоропреновый по ТУ 6.01.781-73;

- Бутилкаучук по ТУ 380031-69-79Е.

Синтетический каучук, модифицированный кожевенной пылью, получают путем смешения исходных компонентов на вальцах при температуре 50-70oC и при массовом соотношении каучук: кожевенная пыль, равном 1: (0,3 - 5,0) по следующей технологии.

Расчетное количество каучука загружают на вальцы и пластицируют в течение 10-15 минут, затем порциями вводят кожевенную пыль и вальцуют до образования однородной ленты. По окончании смешения смесь снимают с вальцов и используют для приготовления антикоррозионного состава.

В качестве пластификатора можно использовать:

солидол ГОСТ-4366-64

хлорпарафин ХП-470 по ТУ 6-01-568-76;

масло индустриальное по ТУ 6-01-511-76.

В качестве битума используется битум нефтяной марки БН 70/30 по ГОСТ 6617-76.

В качестве растворителя можно использовать следующие растворители;

Сольвент нефтяной по ГОСТ 10214-78;

Нефрас С-4150-200 или СЗ-80/120;

Толуол по ГОСТ 14710-78;

Этилацетат по ГОСТ 8981-78;

Бензин БР-1

или их смеси.

Технология изготовления гидроизоляционного покрытия заключается в следующем.

В реактор с мешалкой и рубашкой для подогрева загружают растворитель, битум, Агидол-80, предварительно модифицированный синтетический каучук и пластификатор. Смесь нагревают до 120oC и при перемешивании доводят до однородного состояния.

В таблице 1 представлены примеры предлагаемого состава (1-5), примеры с концентрациями за заявленными пределами (6, 7) и прототипа.

Защитные свойства в 3%-ном растворе NaCl исследуют следующим образом.

Металлические пластинки размером 70 x 150 x 0,8 мм, поверхность которых готовят согласно ГОСТ 8832-76. Пластины с ржавой поверхностью подвергают только механической очистке: пластовую и рыхлую ржавчину снимают металлическими щетками.

Для проведения испытаний приготовленные гидроизоляционные композиции предлагаемого и известного составов наносят кистью, наливом или распылителем на приготовленные металлические пластинки в 2 слоя и сушат при комнатной температуре. После высыхания последнего слоя образцы выдерживают 14 суток при температуре 20±5oC. По истечении указанного срока пластины погружают на 2/3 высоты в 3%-ный раствор хлористого натрия при температуре 20±5oC. Образцы выдерживают в испытуемом растворе в течение 60 суток. По истечении указанного времени пластинки извлекают из раствора, промывают водой, полностью удаляют покрытие растворителем и производят осмотр состояния подложки. Защитные свойства покрытия оценивают по состоянию подложки (после снятия покрытия).

Адгезию покрытий определяют методом "треугольника" следующим образом: покрытие прорезают скальпелем или острым ножом по двум направлениям, пересекающимся под углом 45 градусов. Участок покрытия в точке пересечения поднимают и отделяют от пластинки. Адгезия покрытия оценивалась по степени отслаивания и состояния покрытия (ТУ 6-15-1353-87).

Определение термостойкости покрытия проводят на пластинках с нанесенным составом на 2/3 поверхности. Пластинки ставят в штатив непокрытым концом вниз, помещают в сушильный шкаф и выдерживают при температуре 100, 120, 140, 150 градусов в течение 30 минут. По окончании испытаний на подложке не должно быть подтеков более 3 мм.

Морозостойкость покрытий определялась по ГОСТ 2678-81 при сгибании на стержне диаметром 10 мм.

Изгиб покрытий (эластичность) определялся по ГОСТ 6806-73.

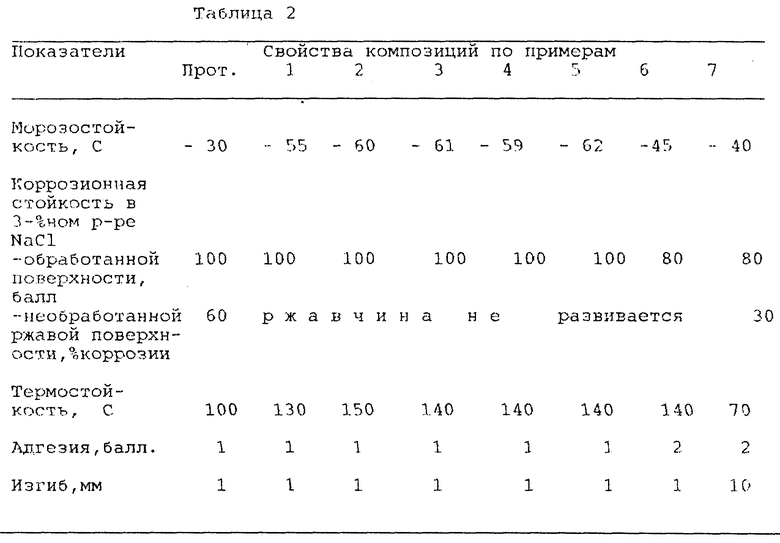

Результаты испытаний приведены в таблице 2.

Сравнительные результаты испытаний адгезии, морозостойкости, эластичности покрытий показывают, что по указанным параметрам предлагаемая композиция не уступает прототипу, а по защитным свойствам и термостойкости превосходит прототип.

На основании представленных данных видно, что предлагаемый состав может применяться как для изоляции строительных железобетонных и металлических конструкций, так и для антикоррозионной защиты трубопроводов, технологического оборудования, днищ автомобилей и может эксплуатироваться в широком диапазоне температур от плюс 150 до минус 65oC.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ АНТИКОРРОЗИОННЫХ ПОКРЫТИЙ | 1998 |

|

RU2140952C1 |

| КЛЕЯЩАЯ МАСТИКА | 1992 |

|

RU2017783C1 |

| МНОГОФУНКЦИОНАЛЬНАЯ ДОБАВКА К АВТОМОБИЛЬНЫМ БЕНЗИНАМ | 1997 |

|

RU2114901C1 |

| ПРИСАДКА К ТОПЛИВУ | 1992 |

|

RU2042709C1 |

| СПОСОБ ПОЛУЧЕНИЯ N,N-ДИМЕТИЛ(3,5-ДИ-ТРЕТ-БУТИЛ-4-ОКСИБЕНЗИЛ)АМИНА | 2001 |

|

RU2201417C2 |

| СПОСОБ ПОЛУЧЕНИЯ 2,6-ДИ-ТРЕТ-БУТИЛ-4-МЕТИЛФЕНОЛА | 1998 |

|

RU2147570C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛДИТИОКАРБАМАТОВ МЕТАЛЛОВ | 2001 |

|

RU2215743C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИС-N,N(3,5-ДИ-ТРЕТ-БУТИЛ-4-ОКСИ-БЕНЗИЛ)МЕТИЛАМИНА | 1999 |

|

RU2165409C2 |

| ПРИСАДКА К ТОПЛИВУ | 1992 |

|

RU2019558C1 |

| ТИКСОТРОПНЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ОТ КОРРОЗИИ | 2007 |

|

RU2353639C1 |

Изобретение относится к получению изоляционных составов и может применяться как для изоляции строительных железобетонных и металлических конструкций, так и для антикоррозионной защиты трубопроводов, технологического оборудования, днищ автомобилей и может эксплуатироваться в широком диапазоне температур от плюс 150 до минус 65oC С. Описывается состав для гидроизоляционного покрытия, включающий пластификатор, битум и органический растворитель. Состав дополнительно содержит синтетический каучук, модифицированный кожевенной пылью, и ингибитор коррозии Агидол-80 - отход производства 2,6-ди-трет-бутил-4-метилфенола (Агидола-1), содержащего в своем составе, мас.%: 2,6-ди-трет-бутил-4-метилфенола - не более 15, димеров 2,6-ди-трет-бутил-4-метилфенолов и замещенных бисфенолов - не менее 40, смолы - не более 30, при следующем соотношении компонентов, мас.%: битум 20,0 - 38,0, пластификатор 5,0 - 10,0, указанный Агидол-80 1,5 - 8,5, синтетический каучук, модифицированный кожевенной пылью, 5,0 - 15,0, органический растворитель - остальное. Технический результат - увеличение термостойкости, защитных и физико-механических свойств гидроизоляционного покрытия и расширение области применения. 2 табл.

Состав для гидроизоляционного покрытия, включающий пластификатор, битум и органический растворитель, отличающийся тем, что состав дополнительно содержит синтетический каучук, модифицированный кожевенной пылью, и ингибитор коррозии Агидол-80 - отход производства 2,6-ди-трет-бутил-4-метилфенола (Агидола-1), содержащего в своем составе, мас.%: 2,6-ди-трет-бутил-4-метилфенола не более 15, димеров 2,6-ди-трет-бутил-4-метилфенолов и замещенных бисфенолов - не менее 40, смолы - не более 30 при следующем соотношении компонентов, мас.%:

Битум - 20,0 - 38,0

Пластификатор - 5,0 - 10,0

Указанный Агидол-80 - 1,5 - 8,5

Синтетический каучук, модифицированный кожевенной пылью - 5,0 - 15,0

Органический растворитель - Остальное

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Мастика автомобильная битумно-каучуковая | |||

| Мастика | 1978 |

|

SU765324A1 |

| Холодная мастика для гидроизоляционных покрытий | 1985 |

|

SU1346649A1 |

| Способ изготовления битумно-каучуковой композиции | 1985 |

|

SU1331871A1 |

Авторы

Даты

1999-11-10—Публикация

1998-03-18—Подача