Изобретение относится к черной металлургии, в частности к способам внепечной обработки металла.

Цель изобретения - повышение эффективности рафинирования в качестве металла.

Поставленная цель достигается тем, что по способу внепечной обработки металла, включающему выпуск металла в ковш с частью печного рафинировочного шлака и присадку твердых шлакообразующих материалов в количестве до 2 % от массы плавки, в ковш выпускают(40-80) % печного рафинировочного шлака и (10-30) % металла, после чего присаживают твердые шлакообразующие материалы при соотношении общей массы печного рафинировочного шлака в ковше к массе твердых шлакообразующих материалов 12-19

Предлагаемый способ осуществляется следующим образом. В печи в рафинировочный период плавки путем присадки шлэко- образующихматериалов и раскиспителей формируется рафинировочный шллк. При готовности плавки к выпуску металл вместе с печным шлаком сливают в ковш, при этом выпуск ведут таким образом чтобы обеспе чить первоочередной слив печного рафини ровочного шлака,

В момент выпуска (40-80) % печного рафинировочного шлака и (10- 30) % металла осуществляют смешивание печного шлака, находящегося в ковше, с твердыми шлакообразующими материалами присаживаемыми непосредственно в ковш.

Более ранняя присадка тверды шлакообразующих материалов, т. е до выпуска 40 % рафинировочного шлака и 10 % металла. приводит в ряде случаев к зако печию (за00hO 00

S3

ы

морзживэнию) части материалов на днище ковша.

Более поздняя присадка, после выпуска 80 % печного рафинировочного шлака и 30 % металла, снижает эффективность рафинирования, т. к. происходит более позднее шлакообразование, рафинировочный потенциал шлака используется не полностью и к концу выпуска он имеет гетерогенную структуру.

Присадка твердых шлакообразующих материалов непосредственно в шлак, представляющий по отношению к твердым материалам активную среду, способствует быстрому их растворению и формированию уже в первый период выпуска, когда высок гидродинамический напор струи сливаемого металла, активного рафинировочного шлака. При этом высокая эффективность рафинирования имеет место уже в самый начальный период выпуска и обработки шлаком.

Наличие в ковше в процессе выпуска шлаковой эмульсии, состоящей из жидкого рафинировочного шлака и твердых частиц значительно увеличивает эффективность рафинирования, что объясняется тем, что термодинамическая активность твердых частиц, (к примеру, извести) практически равна 1, и при контакте таких части с металлом достигается высокая степень рафинирования. Но этот процесс, как правило, лимитируется условиями удаления продуктов реакции, ассимиляцией их шлаком. В предложенном способе продукты рафинировочных реакций ассимилируется жидким компонентом шлаковой системы.

Поступление продуктов рафинировочных реакций, а также продуктов раскисления в шлак по ходу выпуска снижает рафинировочную способность шлака, но одновременно с этим в предлагаемом способе идет параллельный процесс растворения в шлаке твердых шлакообразующих материалов, что не только поддерживает достаточный рафинировочный потенциал шлака по ходу выпуска, а и обеспечивает его опережающий рост.

Соотношение общей массы печного рафинировочного шлака в ковше к массе присаживаемых шлакообрэзующих материалов (ТШМ) составляет 1,2-1,9.

При отношении массы печного рафинировочного шлака к массе ТШМ менее 1,2 не происходит ускорение шлакообразования и в ряде случаев из-за повышенной теплоотдачи происходит зэкозление ТШМ на дне ковша.

При увеличении указанного соотношения более 1,9 введение ТШМ не оказывает

существенного влияния на рафинировочный потенциал шлака в ковше и при этом не достигается повышение эффективности рафинирования.

Предложенное сбалансированное количественное соотношение печного рафинировочного шлака и твердых шлакообразующих материалов и сам способ их применения позволяют получить более

0 высокие качественные показатели металла за счет массовых долей МдО и FeO в шлаке, повышения его основности, более высокой эффективности рафинирования и, как следствие, уменьшается загрязненность метал5 па неметаллическими включениями, увеличивается степень десульфурации.

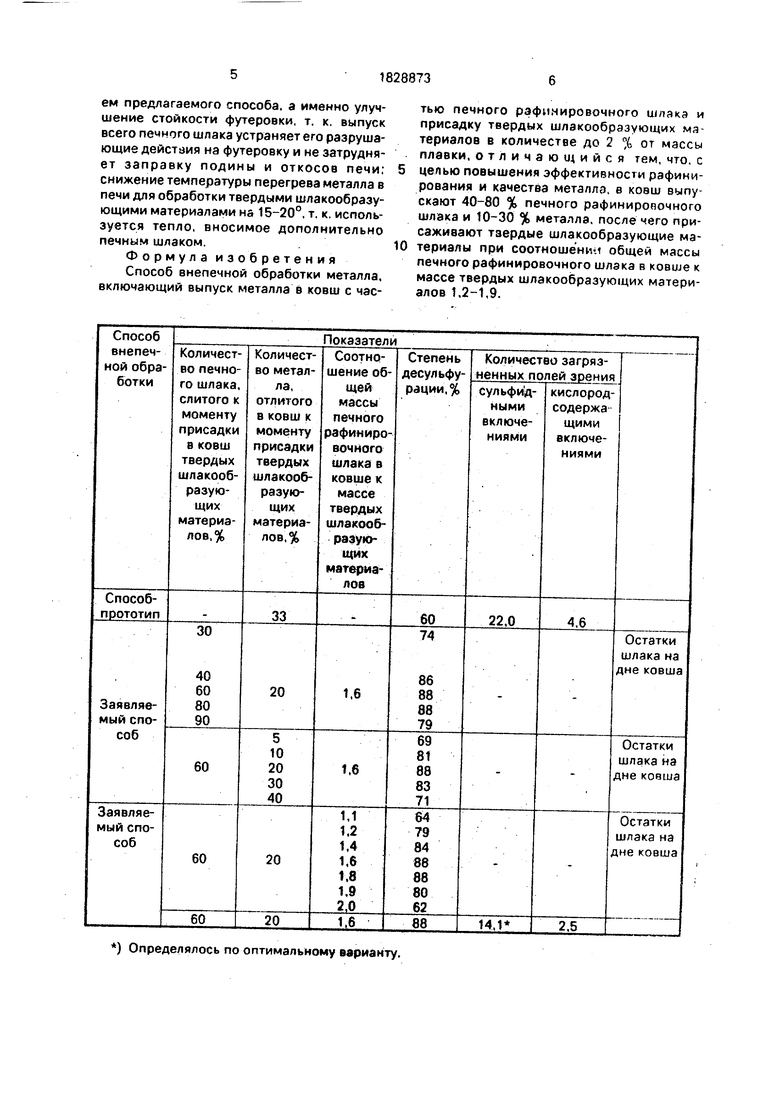

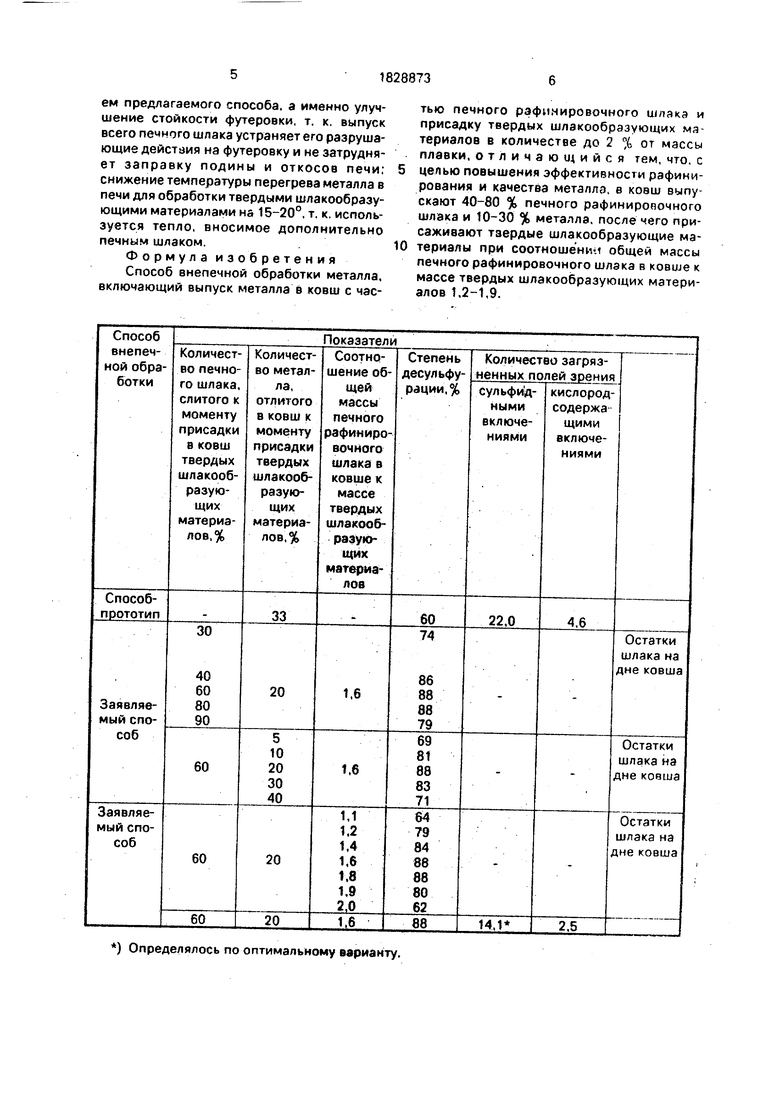

Пример. Предлагаемый способ опробован при выплавке стали в 100-тонных дуговых печах.

0 Жидкий печной рафинировочный шлак формировали путем присадки в печь в период доводки шлакообразующей смеси из извести и плавикового шпата. Раскисление шлака осуществляли присадками на шлак

5 поршкообрээных кокса, ферросилиция и алюминия. После этого выплавку вместе со шлаком выпускали в заливочный ковш. При этом наклоняли печь таким образом, чтобы первоначально выпустить преимуществен0 но печной шлак, а затем металл. После выпуска (40-80) % печного шлака и (10-30) % металла, количество которых контролировали визуально и по показателям крановых весов, в ковш из специализированного бун5 кера присаживали без приостановки выпуска твердые шлакообразующие материалы: известь и плавиковый шпат, взятые в соотношении 1 : 0,4. Затем осуществляли интенсивный выпуск остатков шлака и металла из

0 печи.

Других изменений в технологию выплавки и внепечной обработки не вносили. Для устранения эффекта вторичного окисления и дополнительного раскисления стали и

5 шлака на всех плавках на дно ковша перед выпуском помещали чушковый алюминий в количестве 1 кг/т металла.

Показатели плавок, проведенных по известному и заявляемому способу приведе0 ны в таблице. Эффективность обработки оценивали по степени десульфурации металла. Из экспериментальных данных приведенных в таблице, следует, что предлагаемый способ в сравнении со спосо5 бом прототипом позволяет более чем на 20 % увеличить степень десульфурации во время выпуска металла, уменьшить степень загрязненности металла включениями, Кроме того выявлен ряд других косвенных положительных моментов, связанных с применением предлагаемого способа, а именно улучшение стойкости футеровки, т. к. выпуск всего печного шлака устраняет его разрушающие действия на футеровку и не затрудняет заправку подины и откосов печи; снижение температуры перегрева металла в печи для обработки твердыми шлакообразу- ющими материалами на 15-20°, т. к. используется тепло, вносимое дополнительно печным шлаком.

Формула изобретения Способ внепечной обработки металла, включающий выпуск металла в ковш с чэс

тью печного рафинировочного шлака и присадку твердых шлакообразующих материалов в количестве до 2 % от массы плавки, отличающийся тем, что, с цепью повышения эффективности рафинирования и качества металла, в ковш выпускают 40-80 % печного рафинировочного шлака и 10-30 % металла, после чего присаживают тзердые шлакообразующие материалы при соотношении общей массы печного рафинировочного шлака в ковше к массе твердых шлакообразующих материалов 1,2-1,9.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2008 |

|

RU2366724C1 |

| Способ рафинирования металла | 1990 |

|

SU1765192A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2013 |

|

RU2533071C1 |

| Способ внепечной обработки стали в ковше | 2020 |

|

RU2735697C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРАНСФОРМАТОРНОЙ СТАЛИ | 2007 |

|

RU2353666C2 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| Способ выплавки стали | 1984 |

|

SU1337419A2 |

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В КОВШЕ | 2009 |

|

RU2398890C1 |

| Способ производства низкоуглеродистой безкремнистой стали | 1981 |

|

SU998535A1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2005 |

|

RU2291203C2 |

Сущность нового способа, ключа ющего выпуск металла в ковш с частью печного рафинировочного шлякз и присадку твердых шлакообразующих материалов в количестве до 2 % от массы плавки, состоит в том,что в ковш первоначально выпускают (10-30 %) мета/i ла и (40-80 %) печного рафинировочного шлака, после чего присаживают твердые шлакообразующие материалы при соотношении общей мзссы печного рафинировочного шлака в ковше к массе твердых шлакообразующих материалов 1,2-1,9. 1 табл.

| Черная металлургия, Бюл | |||

| ин-та Черме- тинформация, 1989, вып | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

Авторы

Даты

1993-07-23—Публикация

1990-02-21—Подача