Изобретение относится к области обработки материалов и может быть использовано при производстве полупроводниковых приборов и интегральных схем, в частности на операциях фотолитографии.

Цель изобретения повышение качества термообработки за счет повышения равномерности толщины слоя по площади подложки.

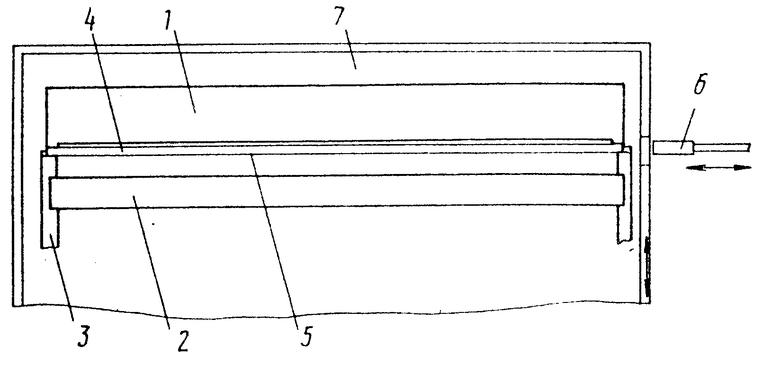

Сущность изобретения поясняется чертежом, где представлено устройство, реализующее способ. Устройство содержит горячую плиту 1, экран 2, держатель 3 подложки 4 с резистом 5, средство 6 для введения (выведения) подложки 4 в камеру 7 (из камеры) термообработки.

Пример конкретного выполнения.

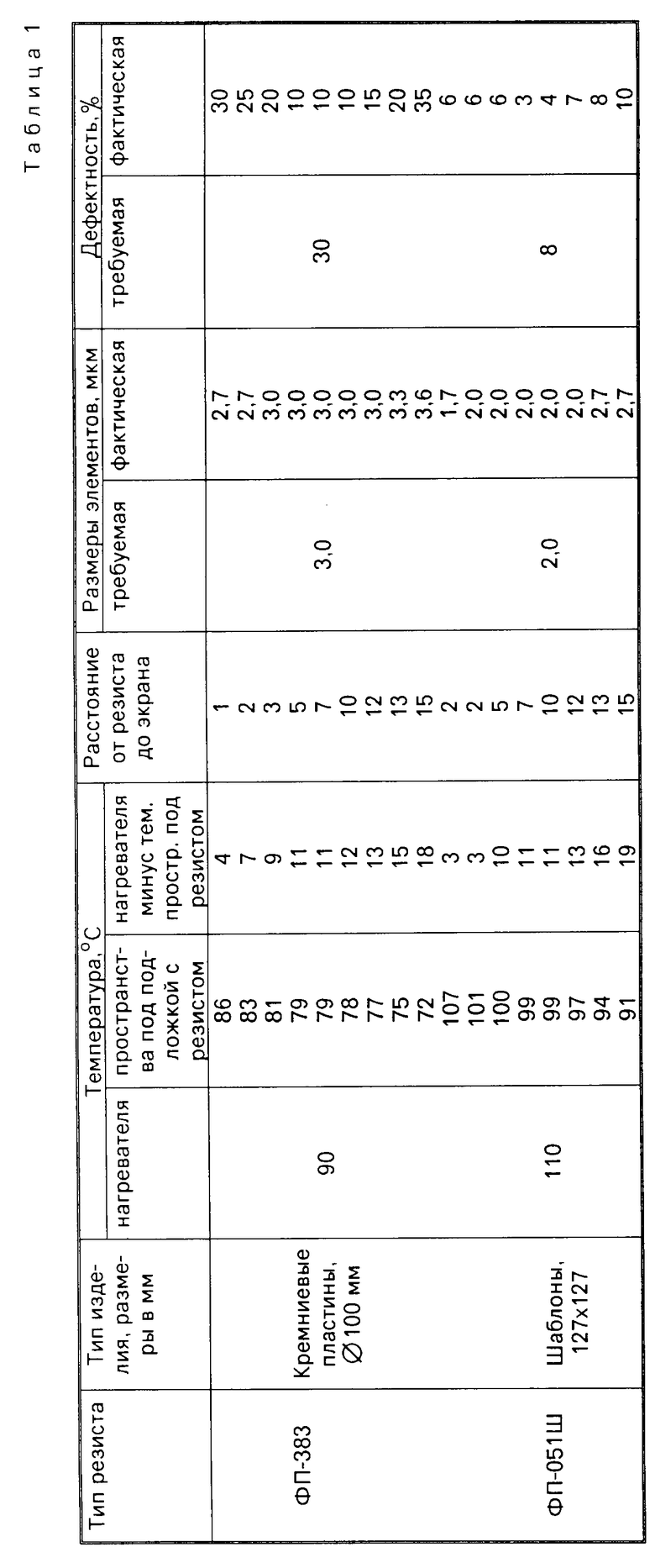

Кремниевые пластины, стеклянные шаблоны с нанесенным на них слоем фоторезиста марок ФП-051Ш, ФП-383 толщиной 0,8.1 мкм, электронного резиста ЭРП-40 толщиной 0,5.1 мкм по одной помещались в закрытый объем (камеру) на расстоянии 0,2.0,4 мм от горячей плиты с температурой 110.130оС. Подложка 4 располагалась параллельно поверхности плиты 1. На некотором расстоянии от поверхности подложки 4 параллельно ей размещали экран 2 из нержавеющей стали, нагреваемый за счет тепла, излучаемого горячей плитой. Это расстояние (пространство) зависит от многих факторов и может быть различным для разных подложек, резистов, нагревателей. С целью уточнения высоты пространства, в котором создавалась парогазовая подушка под подложкой со слоем резиста, были собраны статистические данные о размерах элементов ии дефектности при изменении этой высоты (табл. 1). Из таблицы видно, что расстояние от подложки 4 до экрана 2 влияет на температуру ограниченного пространства.

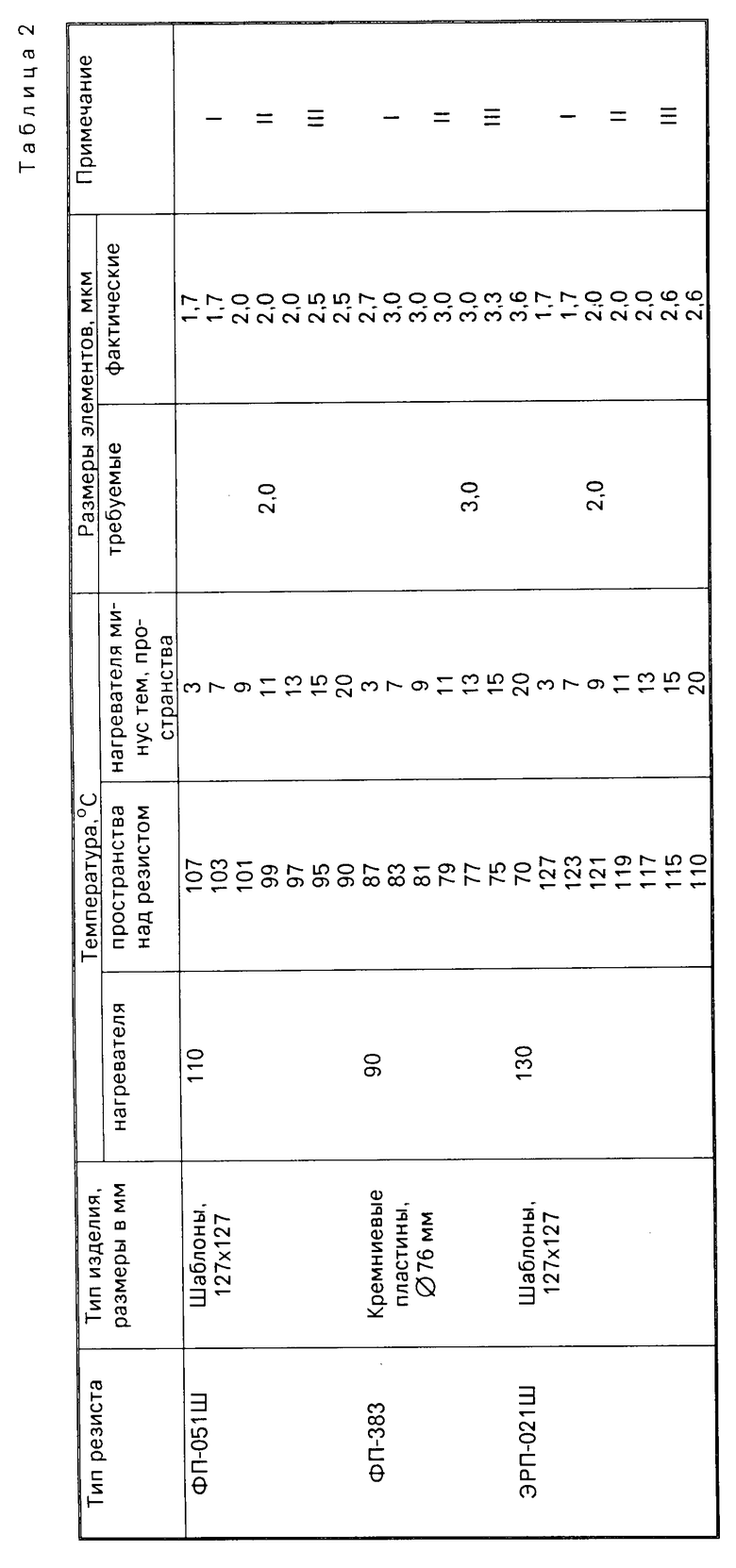

Оптимальным является расстояние от слоя резиста до экрана 2.12 мм с постоянной температурой по всем направлениям трехмерного полученного пространства, которая обеспечивает воспроизводимость процесса при изменении ее в пределах 7-13оС (табл. 2).

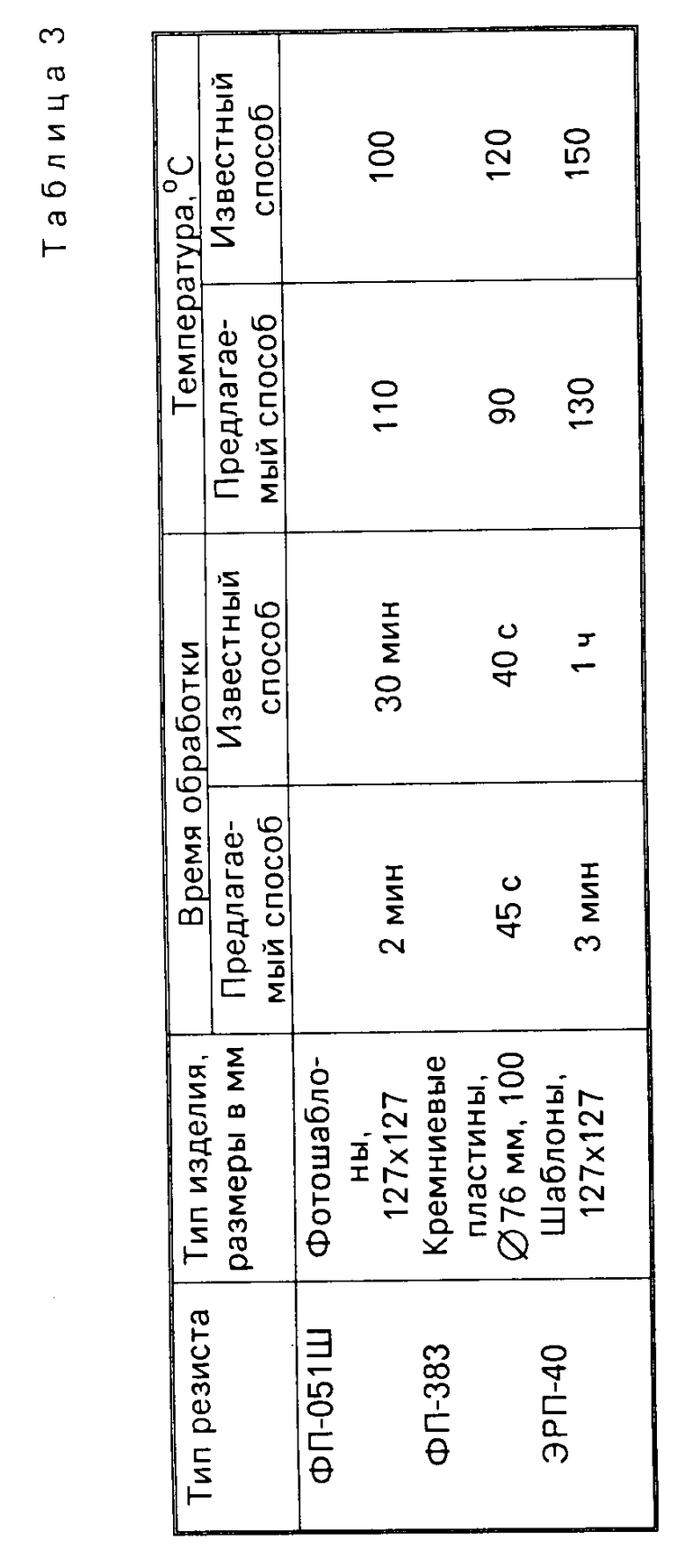

Процесс термообработки каждой подложки в зависимости от типа резиста и подложки продолжался от 45 с до 4 мин, после чего подложки вынимались из камеры и были готовы для проведения следующей технологической операции литографии. Толщина слоя после термообработки измерялась на микроскопе МИИ-4, микродефекты пленок резиста определялись методом электрографии. Температура пространства между слоем резиста и экраном замерялась термопарой. Для сравнения проводились операции термообработки известными методами: для шаблонов конвекционным, для кремниевых пластин посредством горячей плиты. Режимы обработки приведены в табл. 3.

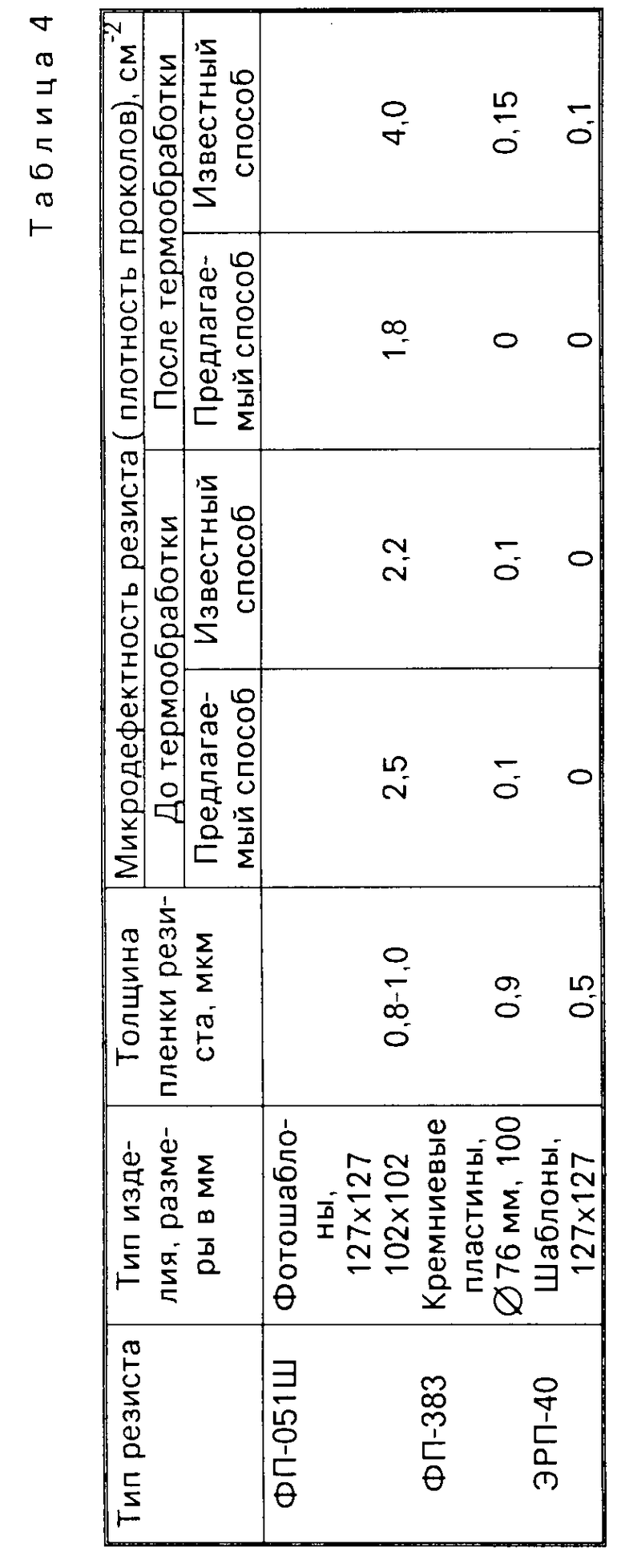

Все полученные данные обрабатывались статистическим методом в производственных условиях. После нанесения резиста (до операции термообработки) и после термообработки проводился подсчет микродефектов в слое резиста. Данные приведены в табл. 4.

Из таблицы 4 видно, что предложенный способ термообработки резиста позволяет уменьшить плотность проколов по сравнению с известным способом за счет того, что он обеспечивает возможность создания такого режима термообработки, при котором потери энергии в подложке значительно превосходят потери в слое резиста, обеспечивая тем самым равномерный нагрев его со стороны подложки и постепенное испарение растворителя.

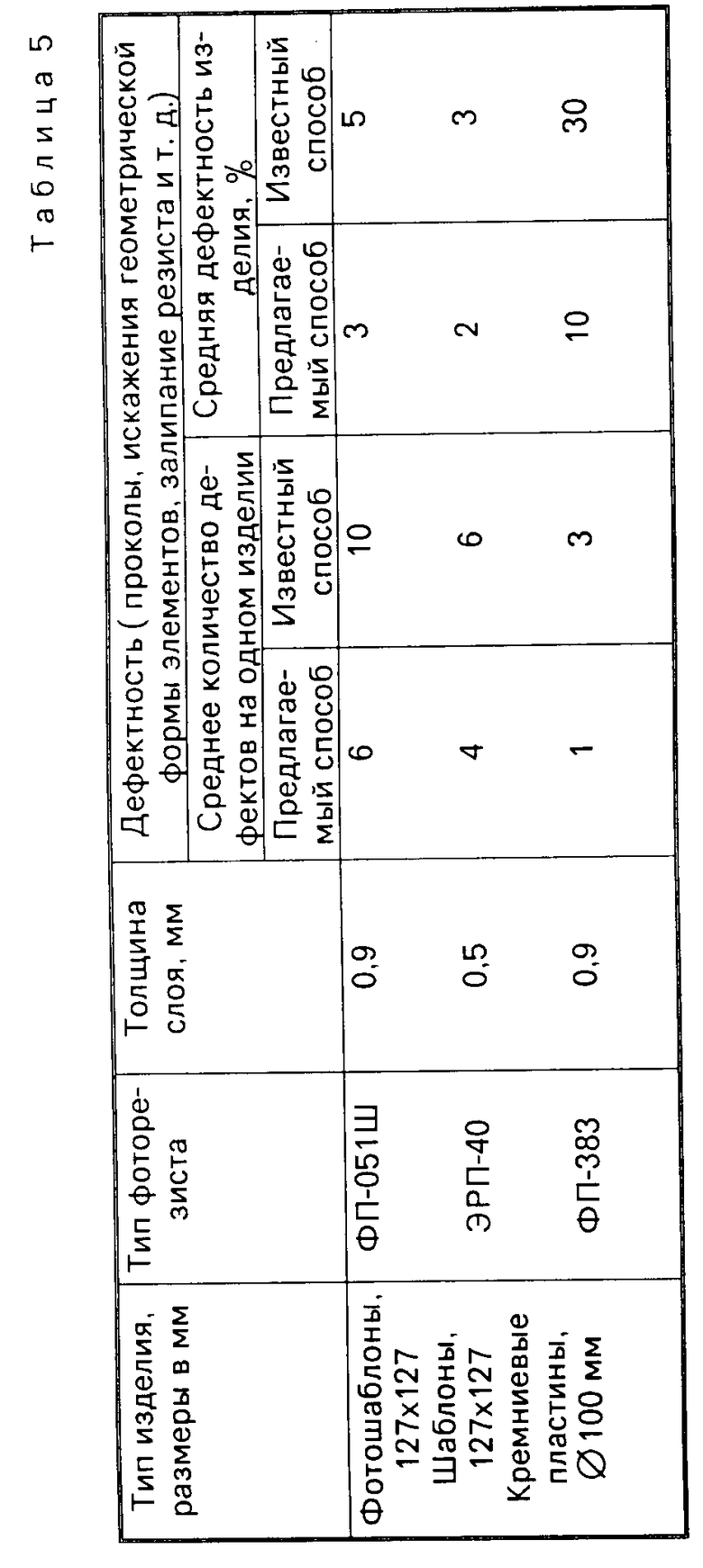

Качество высушенного слоя существенно сказывается на последующих процессах литографии: экспонировании, проявлении. При качественной термообработке после проявления уменьшается количество дефектов в слое (искажение геометрической формы, проколы в слое резиста, залипание резиста). Результаты контроля приведены в табл. 5.

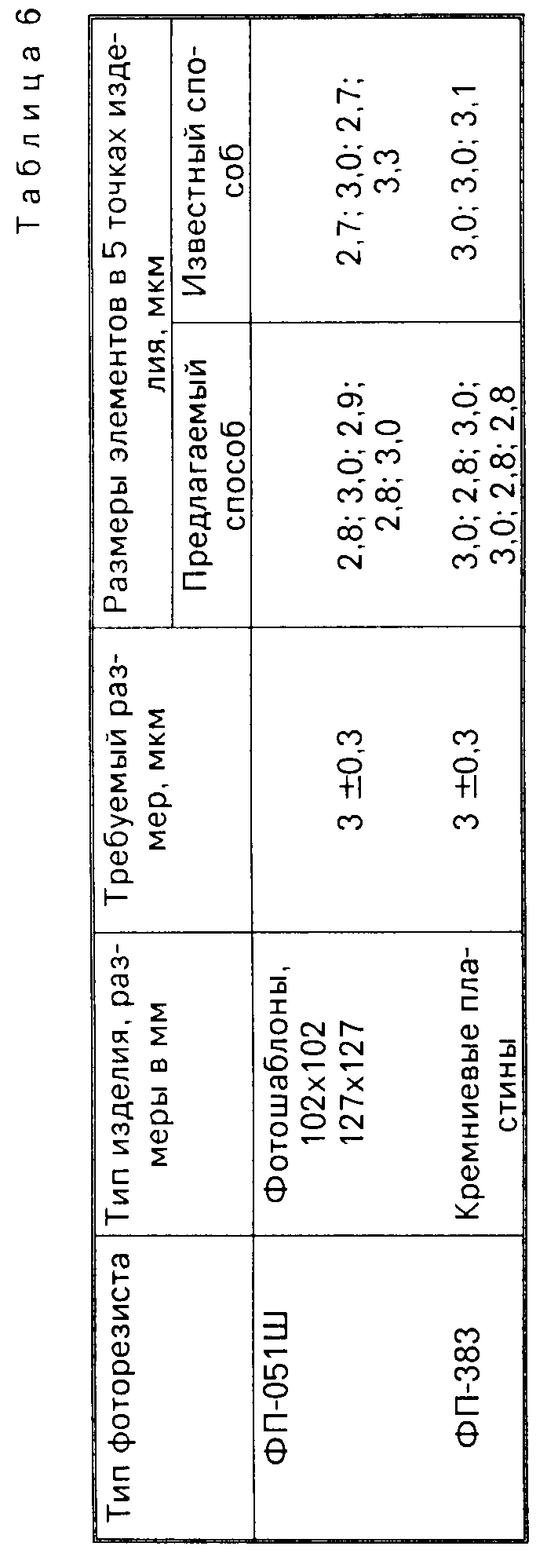

Как видно из табл. 5, предлагаемый способ термообработки резиста позволяет существенно повысить качество высушенного слоя, которое гарантирует стабильное воспроизведение размеров элементов топологии, обеспечивает равномерность толщины слоя по площади подложки. Это подтверждается также данными по уходу размеров элементов от требуемого (после проявления) по площади подложки, а также по воспроизведению размеров элементов топологии, приведенными в табл. 6.

Таким образом, использование предложенного способа для термообработки резиста позволит повысить качество слоя резиста, а именно равномерность слоя по толщине по поверхности подложки, уменьшить дефектность, а следовательно, увеличить выход годных после литографических операций за счет повышения качества термообработки. Все это дает возможность ввести в КД допуск на размеры не ± 0,3 мкм, а ± 0,2 мкм, получить воспроизводимость от пластины к пластине и по пластине уменьшить реставрацию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОТОЛИТОГРАФИИ | 1996 |

|

RU2096935C1 |

| ПОЗИТИВНЫЙ ФОТОРЕЗИСТ И СПОСОБ ЕГО ОБРАБОТКИ | 1991 |

|

RU2012918C1 |

| СПОСОБ ФОТОЛИТОГРАФИИ | 2015 |

|

RU2586400C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1991 |

|

SU1811330A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОЧАСТОТНОГО ПРИБОРА НА ЭФФЕКТЕ ГАННА С КАТОДОМ С ОГРАНИЧЕННОЙ ИНЖЕКЦИЕЙ ТОКА | 1992 |

|

RU2061277C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО ПРИБОРА С Т-ОБРАЗНЫМ УПРАВЛЯЮЩИМ ЭЛЕКТРОДОМ | 2010 |

|

RU2421848C1 |

| КОМПОЗИЦИЯ ДЛЯ СУХОГО ТРАВЛЕНИЯ ПЛЕНОК ДИОКСИДА КРЕМНИЯ В ФОТОЛИТОГРАФИЧЕСКОМ ПРОЦЕССЕ | 2013 |

|

RU2524344C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗОНАТОРОВ НА ПОВЕРХНОСТНЫХ АКУСТИЧЕСКИХ ВОЛНАХ | 1990 |

|

RU1762727C |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИСТНОЙ МАСКИ С РАСШИРЕННЫМ ДИАПАЗОНОМ РАЗРЕШЕНИЯ ИЗОБРАЖЕНИЯ | 2015 |

|

RU2610782C1 |

| Способ формирования тонких упорядоченных полупроводниковых нитевидных нанокристаллов без участия стороннего катализатора на подложках кремния | 2016 |

|

RU2712534C2 |

Способ термообработки слоя фоторезистора, нанесенного на подложку. Область использования: фотолитография в производстве интегральных схем. Сущность изобретения: нагрев подложки со слоем резиста осуществляют бесконтактным методом. Подложку в камере устанавливают резистом вниз. Под подложкой с резистом создают парогазовую подушку, температура которой на 7 - 13°С ниже температуры нагревателя. Способ повышает равномерность толщины слоя фоторезиста по площади подложки. 1 ил., 6 табл.

СПОСОБ ТЕРМООБРАБОТКИ СЛОЯ ФОТОРЕЗИСТА, НАНЕСЕННОГО НА ПОДЛОЖКУ, включающий размещение подложки с фоторезистом на горячей плите и нагрев фоторезиста со стороны подложки с помощью горячей плиты, отличающийся тем, что, с целью повышения качества термообработки за счет повышения равномерности толщины слоя по площади подложки, размещение подложки на горячей плите проводят фоторезистом вниз, а в процессе нагрева со стороны фоторезиста создают ограниченное экраном пространство с температурой на 7-13oС ниже температуры плиты, причем расстояние между плитой и подложкой выбирают равным 0,2 0,4 мм.

| Патент США N 4841342, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1995-05-20—Публикация

1991-04-29—Подача