Изобретение относится к усреднению, в частности к оборудованию для усреднения цементного сырья, и может быть использовано в промышленности строительных материалов, химической, металлургической.

Цель изобретения повышение надежности и качества работы при одновременном снижении энергозатрат.

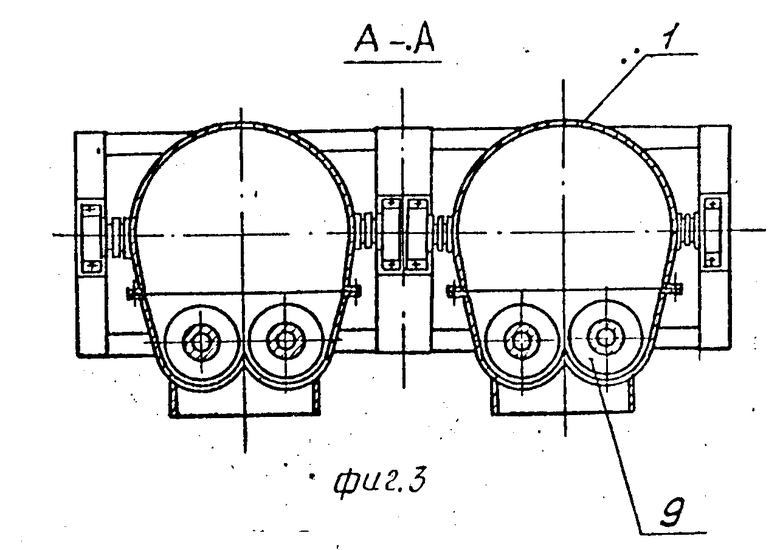

Задняя стенка каждого контейнера (в поперечном сечении) имеет форму, показанную на фиг.3, т.е. выполнена в виде цилиндрической поверхности, с обеих сторон плавно переходящей в переднюю стенку, имеющей форму треугольной призматической поверхности с округленной поверхностью образованного ребра. Выгрузочное устройство усреднительного комплекса выполнено в виде шнеков, установленных с возможностью разностороннего вращения, расположенных во внутренней полости скругленного ребра. Узел выдачи готовой смеси выполнен в виде шнеков с разносторонней подачей.

Форма поперечного сечения контейнеров обеспечивает укладку исходного материала послойно в виде столба цилиндрической формы, а форма передней стенки при повороте на выгрузку обеспечивает облегченный спуск слоев усредняемого материала; предусмотренная поочередная работа параллельно установленных контейнеров, наличие выгрузочного устройства, выполненного в виде шнеков по всей длине (высоте) контейнера обеспечивают стабильную непрерывную порционную выгрузку усредняемого материала; предусмотренное взаимодействие двух шнеков, работающих в противоположных направлениях (навстречу друг другу), позволяет значительно увеличить степень усреднения, обеспечивая дополнительное перемешивание поступивших в полость шнеков порций усредняемого материала; сочетание послойной укладки обрабатываемого материала с выгрузкой двумя шнеками, работающими навстречу друг другу, создает возможность для получения однородной смеси разнородных по физическим свойствам и гранулометрическим параметрам материалов; использование в качестве узла выдачи готовой смеси шнека с разносторонней подачей стабилизирует процесс выгрузки последующий технологический процесс, в то время как неработающий противоположный шнек узла выдачи готовой смеси служит превосходным герметизирующим устройством.

Таким образом, к защите предложена установка для смешивания сыпучих материалов, положительный эффект которой реализуется не путем перемешивания материала в замкнутом объеме, а путем единовременной выгрузки представителей всех уложенных в контейнер порций, т.е. усреднение предусмотрено в процессе выгрузки. Послойная загрузка емкости контейнера в сочетании с последующей поперечной разгрузкой всех уложенных слоев перемешиванием обеспечивают повышение качества работы при одновременном снижении энергозатрат.

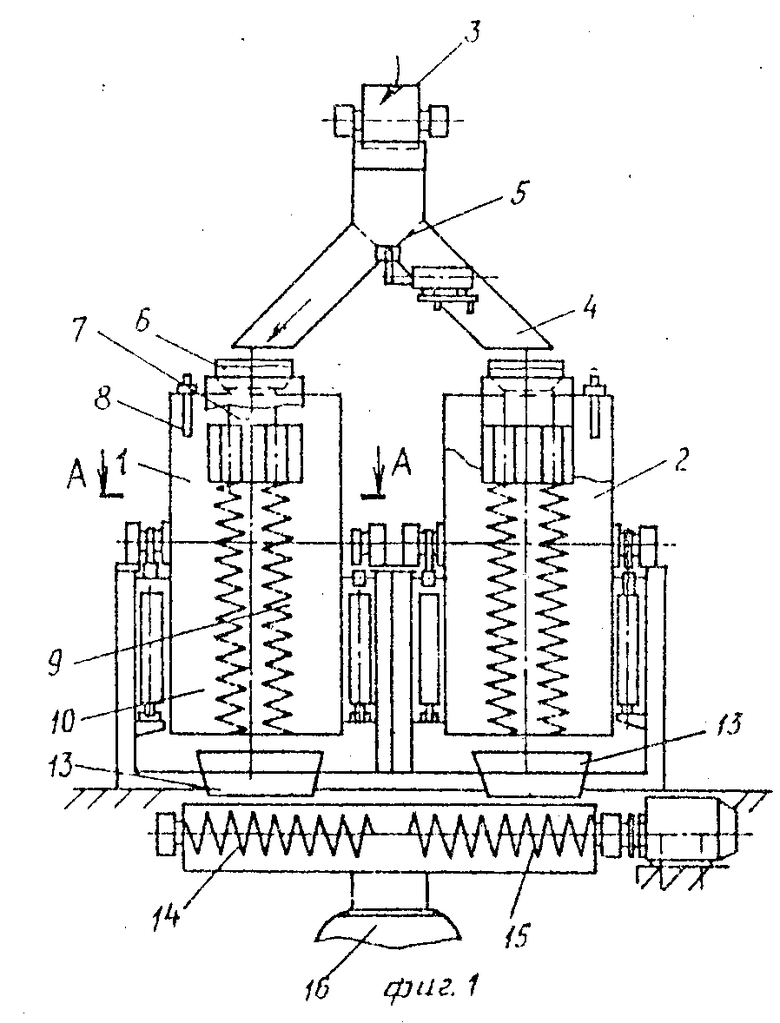

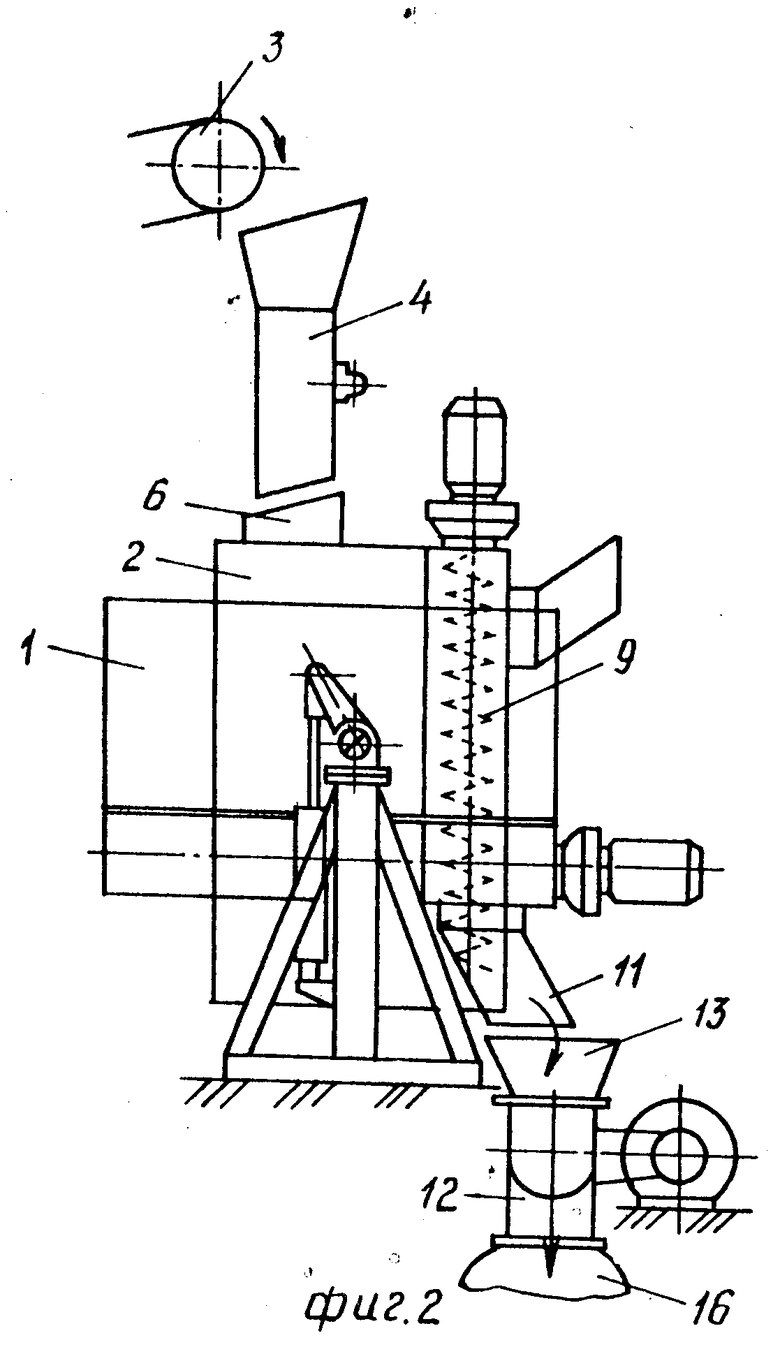

На фиг. 1 изображена установка для смешивания сыпучих материалов, вид спереди; на фиг.2 то же, вид сбоку; на фиг.3 разрез А-А на фиг.1 (шнеки не показаны).

Установка содержит контейнеры 1 и 2. Компоненты на смешение-усреднение к установке подаются конвейером 3. Попеременная загрузка контейнеров 1 и 2 производится загрузочным устройством 4 и перекидной направляющей 5. Контейнеры 1 и 2 снабжены загрузочными патрубками 6, распределительным устройством 7, указателем уровня 8, выгрузочными устройствами 9 и 10, выполненными в виде шнеков, выходными патрубками 11, узлом выгрузки готовой смеси 12, снабженным патрубками 13 и шнеками 14 и 15 с разносторонней подачей. Узел выдачи готовой смеси 12 одновременно является загрузочным для последующего технологического агрегата, к примеру мельницы 16.

Установка для смешивания сыпучих материалов работает следующим образом. Подлежащий усреднению материал к установке для смешивания подается конвейером 3 и загрузочным устройством 4, направляется в контейнер 1 через загрузочный патрубком 6 и распределительное устройство 7. Благодаря наличию распределительного устройства 7, материал достаточно равномерно распределяется по высоте контейнера 1 от слоя к слою. Таким образом, по высоте контейнера оказывается уложенным послойно весь материал за период загрузки контейнера 1 до указателя уровня 8. Как только материал достиг указателя уровня 8, срабатывает сигнал на остановку подающего конвейера 3, изменение положения перекидной направляющей 5, на поворот контейнера 1. Контейнер 1 поворачивается до стыковки выходного патрубка 11 контейнера 1 с патрубком 13 узла выгрузки готовой смеси 12. В рассматриваемый период времени производится одновременная разгрузка контейнера 2, рассчитанная на строго определенный промежуток времени. По истечении времени разгрузки контейнера 2 происходит остановка шнека 15, последовательное включение в работу шнека 14 и выгрузочного устройства контейнера 1 шнеков 9 и 10, имеющих длину, равную высоте контейнера 1. Одновременно происходит возврат контейнера 2 в положение на загрузку, после установки в которое срабатывает сигнал на включение на загрузку подлежащего усреднению материала в контейнер 2 конвейера 3.

Шнек 14 узла выдачи готовой смеси 12 загружает в мельницу 16 стабильные (по объему и по содержанию усредняемого компонента) порции усредненного материала. Выгрузка материала из контейнера 1 узлом выгрузки готовой смеси 12 соответствует производительности последующего технологического агрегата мельницы 16 и рассчитана на строго определенный промежуток времени в зависимости от емкости контейнера 1. В период выгрузки усредненного материала из контейнера 1 производится загрузка описанным выше образом контейнера 2. Для обеспечения поточности взаимосвязанных процессов усреднения и последующего помола время загрузки должно быть меньше времени выгрузки, т.е. производительность усреднительного комплекса по загрузке должна превышать производительность по выгрузке. Таким образом, в период разгрузки контейнера 1 контейнер 2 должен быть загружен и подготовлен к выгрузке. По истечении времени разгрузки контейнера 1 останавливаются шнеки 9, 10 и 14, последовательно подключается выгрузочное устройство контейнера 2 шнеки 9, 10 и шнек 15 узла выгрузки готовой смеси 12 и т.д. попеременное повторение рабочих циклов: загрузка поворот на выгрузку выгрузка поворот на загрузку.

Сочетание конструктивных особенностей предлагаемого устройства обеспечивает наличие положительного эффекта:

осуществляемый в установке процесс усреднения за счет параллельного расположения контейнеров и их попеременной работы то в режиме загрузки, то в режиме выгрузки, обеспечивает стабильную поточную выгрузку усредненного материала, бесперебойную работу последующего технологического оборудования;

поперечное сечение контейнера данной формы позволяет произвести рациональную укладку слоев по вертикали, сформировать вертикальный столб из слоев усредняемого материала круглого поперечного сечения; указанная загрузка обеспечивает наличие положительного эффекта, который полностью реализуется при выгрузке благодаря равномерному сходу поперечных слоев материала к выгрузочному органу, обеспеченному наклоном граней передней (в вертикальном положении контейнера) стенки;

использование в качестве выгрузочного органа шнеков способствует обеспечению равномерного поступления в их рабочие полости постоянных по объему порций попеременно уложенных слоев, а предусмотренная работа шнеков навстречу друг другу способствует смешению отдельных порций, т.е. собственно обеспечивает реализацию цели изобретения высокую степень усреднения при минимальных энергозатратах;

предусмотренная изобретением послойная укладка создает возможность загрузки в комплекс разнородных по физическим свойствам и гранулометрическим параметрам материалов при последующей выгрузке работающими навстречу друг другу шнеками, позволяет использовать установку в качестве смесителя с получением на выходе однородной смеси;

применение в качестве узла выдачи готовой смеси шнека с разносторонней подачей обеспечивает стабилизацию подачи в последующий технологический агрегат усредненного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оптимизации технологических процессов дозирования, гомогенизации сыпучих компонентов в хлебопечении и подачи их к тестомесильной машине | 2019 |

|

RU2763895C2 |

| Компактный дозатор-смеситель сыпучих материалов | 2018 |

|

RU2704192C1 |

| СМЕСИТЕЛЬ | 2002 |

|

RU2217226C1 |

| Машина для тукосмешивания и биомодификации гранулированных твердых минеральных удобрений | 2021 |

|

RU2789031C2 |

| СМЕСИТЕЛЬ ДЛЯ СЫПУЧИХ ПРОДУКТОВ | 2009 |

|

RU2411988C2 |

| Устройство для смешивания и транспортирования сыпучих материалов при выгрузке из емкости | 1988 |

|

SU1703593A1 |

| ШНЕКОВЫЙ ПИТАТЕЛЬ | 2008 |

|

RU2381164C1 |

| ПЕРЕДВИЖНАЯ ДЕЗИНТЕГРАТОРНАЯ УСТАНОВКА | 2007 |

|

RU2346744C2 |

| Цех для приготовления кормов | 1989 |

|

SU1777778A1 |

| СПОСОБ УСРЕДНЕНИЯ СВОЙСТВ ПАРТИИ ГРАНУЛИРОВАННОГО СЫПУЧЕГО МАТЕРИАЛА | 1990 |

|

RU2034639C1 |

Изобретение относится к усреднению, в частности к оборудованию для усреднения цементного сырья. Цель изобретения - повышение надежности и качества работы при одновременном снижении энергозатрат. Оснащение установки для смешивания сыпучих материалов дополнительным контейнером с учетом конструктивного выполнения формы поперечного сечения каждого контейнера позволяет произвести рациональную укладку слоев по вертикали и обеспечить при выгрузке равномерный сход поперечных слоев материала к выгрузочному устройству. Расположение контейнеров параллельно друг к другу с возможностью поочередного поворота в вертикальной плоскости обеспечивает стабильную выгрузку готовой смеси и оптимальную загрузку технологического оборудования, позволяет снизить энергозатраты на усреднение материала. 1 з. п. ф-лы, 3 ил.

| Устройство для смешивания сыпучих материалов | 1985 |

|

SU1326324A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1996-04-20—Публикация

1990-02-05—Подача