Изобретение относится к сельскому хозяйству, в частности к кормоприготовитель- ным установкам, осуществляющим технологию дозирования, мойки, камнеот- деления и измогьчения корнеклубнеплодов, а также смешивания различных компонентов и может бы гь применено в кормоцехах

по приготовлению полнорационных кормос- месей с поточной линией термохимической обработки соломы.

Известна технологическая линия приготовления кормов, содержащая установленные по ходу технологического процесса приемный бункер, питатель, измельчитель и

смеситель, предназначенная для повышения производительности технологического процесса.

Такая известная технологическая линия приготовления кормов дополнительно снабжена последовательно установленными за измельчителем непосредственно дозатором непрерывного действия и сборно-загрузочным конвейером.

В известной технологической линии приготовления кормов компонент кормовой смеси, подлежащий обработке и смешиванию, загружают в приемный бункер, откуда он поступает в питатель и далее в измельчитель, где проходят последовательные операции по мойке, удалению камней и измельчению.

Обработанный таким образом компонент выгружается в дозатор непрерывного действия, обеспечивающего непрерывную дозированную подачу компонента на сборно-загрузочный конвейер. Кормовые компоненты, поступающие со всех лин.ий, транспортируются конвейером в смеситель непрерывного действия. Приготовленная кормовая смесь непрерывно выгружается либо в кормораздатчики, либо в другие транспортирующие средства.

Недостатком известной технологической линии приготовления кормов является то, что в последней последовательно установлен измельчитель, который осуществляет последовательные операции по осуществлению процессов мойки, удалению камней из компонента кормовой смеси и конечному процессу измельчения последнего.

Однако такой измельчитель очень сложен по своему конструктивному исполнению, требует для осуществления процесса мойки компонента кормовой смеси очень большого количества воды, которая одноразово используется, причем вода не проходит процесс дальнейшего осветления в отстойнике, за счет чего из отработанной воды не осуществляется процесс выделения взвешенных примесей посредством их осаждения на дно камеры для сбора осажденного осадка. Кроме того, в случае не 100% отделения камней в процессе удаления последних от компонентов корма измельчающие рабочие органы известного измельчителя выходят из строя, что отрицательно сказывается на качестве приготовления кормосмесей.

Наиболее близкий к предлагаемому изобретению по технической сущности и достигаемому результату является технологическая линия для приготовления рассыпных кормосмесей. содержащая измельчитель-смеситель с патрубком дл;. ввода микродобавок, над которыми распо ложено выгрузное окно сборочного транс портера, а над последним размещены

выгрузное окно питателя грубых кормов, дозатор корнеклубнеплодов, функционально связанный с мойкой измельчителем и транспортером, выгрузное окно транспортера, связанного с бункерами концентрирован0 ных кормов и дозатором, выгрузное окно питателя силоса, устройство для отделения инородных предметов, выгрузной транспортер, предназначенная для снижения энергоемкости и повышения качества при5 готовления кормосмесей в линии.

В такой известной технологической линии для приготовления рассыпных кормосмесей выгрузные окна питателя силоса и сборного транспортера совмещены и распо0 ложены над измельчителем-смесителем.

Кроме того, питатель грубых кормов выполнен в виде последовательно расположенных подающего и выгрузного транспортеров, между которыми располо5 жен шнек, причем над последним транспортером в конце установлены измельчающие барабаны, выполненные в виде двух роторов, каждый из которых включает вал с дисками, по периферии которых установлены

0 режущие элементы, а выше роторов, со сдвигом навстречу направления перемещения массы, расположен шпэгатособираю- щий битер меньшего, чем роторы, диаметра. Кроме того, устройство для отделения

5 инородных предметов выполнено в виде ловушки с подпружиненной заслонкой и электромагнитов и расположено в выгрузных окнах питателей грубых кормов и силоса. В известной технологической линии для

0 приготовления рассыпных кормосмесей корнеплоды накапливаются в шнековых питателях, куда корнеплоды подаются вручную из бурта, а из шнековых питателей корнеплоды подаются скребковым транс5 портером непосредственно в моечную ванну мойки-измельчителя, где корнеплоды проходят процесс мойки, отделяются от камней и измельчаются не на кусочки, например, от 2 до 8 мм, а измельчаются в

0 мезгу. Затем, измельченные в мезгу, корнеклубнеплоды поступают в дозатор, а отсюда сдозированной порцией подаются на сборный транспортер, где предварительно сдозированная порция мезги корнеклуб5 неплодов подается на поступающий слой соломы, которая при этом впитывает сок, поступающий из мезги корнеклубнеплодов и образовавшийся при измельчении последних, что является недостатком известной технологической линии для приготовления

рассыпных кормосмесей, так как часть картофельного сока не впитывается поступающим слоем соломы и стекает вниз с несущей ленты сборного транспортера известной технологической линии.

Кроме того, не исключена возможность частичного разрушения питательных веществ в результате их окисления в корнеклубнеплодах при подобной их длительной транспортировке на несущей ленте сборного транспортера до момента их поступления во внутреннюю полость измельчителя-смесителя. По ходу движения несущей ленты сборного транспортера в известной технологической линии на измельченную в мезгу корнеклубнеплоды поступают из дозаторов отдельные виды концкормов, которые транспортируются подающим транспортером и поступают затем на несущую ленту сборного транспортера.

При поступлении различных компонентов концкормов на измельченные в мезгу корнеклубнеплоды последние вступают в реакцию с концкормами и в процессе этой реакции разрушаются питательные вещества в корнеклубнеплодах в результате активного окисления мезги, что значительно снижает качество приготовления рассыпных кормосмесей в известной технологической линии их приготовления, а также значительно ухудшает процесс обогащения кормосмесей в известной линии.

Вторым недостатком известной технологической линии для приготовления рассыпных кормосмесей является также то, что суммированный поток кормов в виде вертикального потока поступает с послойно расположенными компонентами непосредственно во внутреннюю полость измельчителя-смесителя кормов, в которой дозируемые потоки соломы, корнеплодов, концкормов и силоса соединяются в один общий слоеный поток, и поступают на рабочие органы измельчителя-смесителя.

Однако при круговом вращении каскад- чо и вертикально расположенных друг над другом ножей рабочих органов слои кормос- меси рассыпаются и перемешиваются, причем за счет центробежных сил из слоя кормосмеси выбрасываются, например, сухие дрожжевые добавки, непосредственно к внутренним стенкам, которые налипают на последние, а в слое кормосмеси остаются сухие дрожжевые добавки только в небольшом количестве, что значительно ухудшает качество приготовления кормосмеси и ограничивает область применения известной технологической линии для приготовления рассыпных кормосмесей.

Цель изобретения - повышение качест ва приготовления кормов путем предогпрэ- щения разрушения питательных веществ отдельных видов кормов в результате окис- ления при их пооперационной обработке.

Поставленная цель достигается тем, что цех для приготовления кормов, содержащий смеситель, линию комбикормов с бункером- накопителем и дозатором комбикормов, ли0 нию корнеклубнеплодов с мойкой, измельчителем и дозатором-накопителем корнеклубнеплодов, снабженный выгрузным транспортером и соединенный трубопроводами с форсунками.линией при5 готовления жидких добавок, и промежуточные транспортеры, при этом измельчитель корнеклубнеплодов и бункер-дозатор комбикормов технологически соединены непосредственно с загрузочной горловиной

0 смесителя, а дозатор-накопитель корнеклубнеплодов установлен над мойкой, причем измельчитель корнеклубнеплодов соединен со смесителем посредством промежуточного транспортера, а выходная гор5 ловина бункера дозатора комбикормов размещена над смесителем соосно с его входной горловиной: кроме того, линия комбикормов снабжена системой подачи комбикормов, установленной перед бунке0 ром-накопителем и выполненной из дополнительного бункера, соединительного пневматического трубопровода, вентилятора, циклона комбикормов и циклона гасителя, при этом выходные горловины циклона

5 и циклона-гасителя сообщены между собой и соединены с загрузочным окном бункера- накопителя, а линия грубых кормов снабжена устройством для удаления инородных примесей, выполненным из ленточного

0 транспортера, циклона грубых кормов и вентилятора.

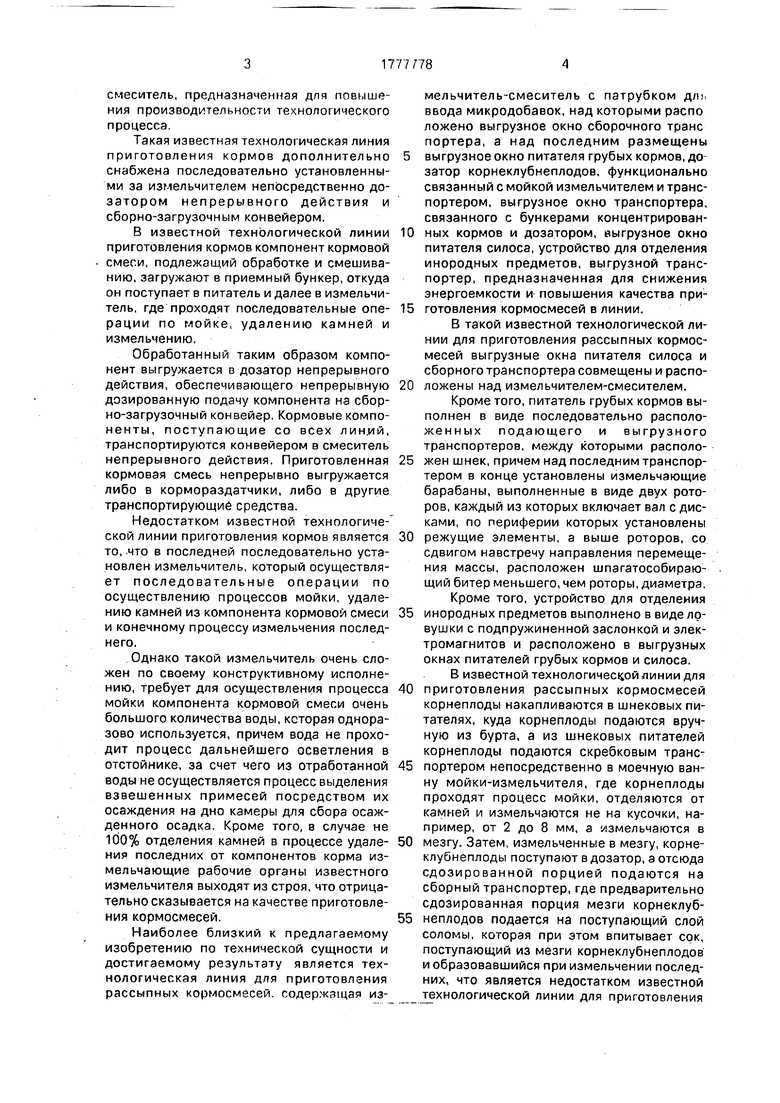

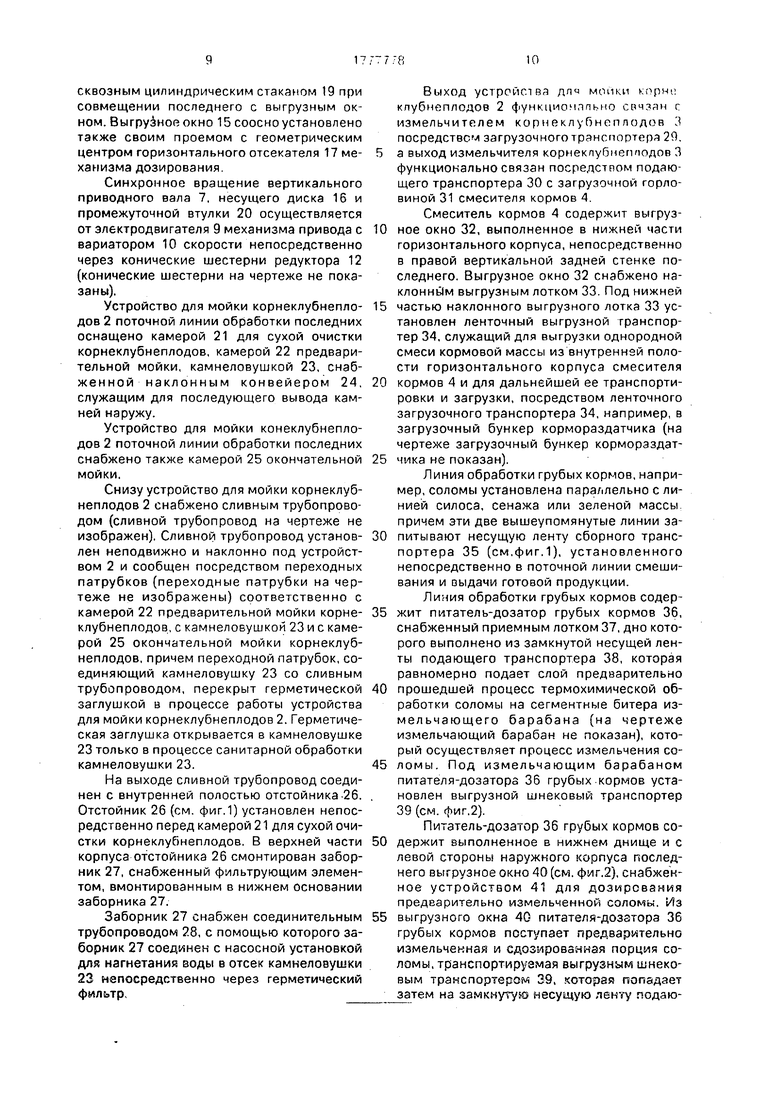

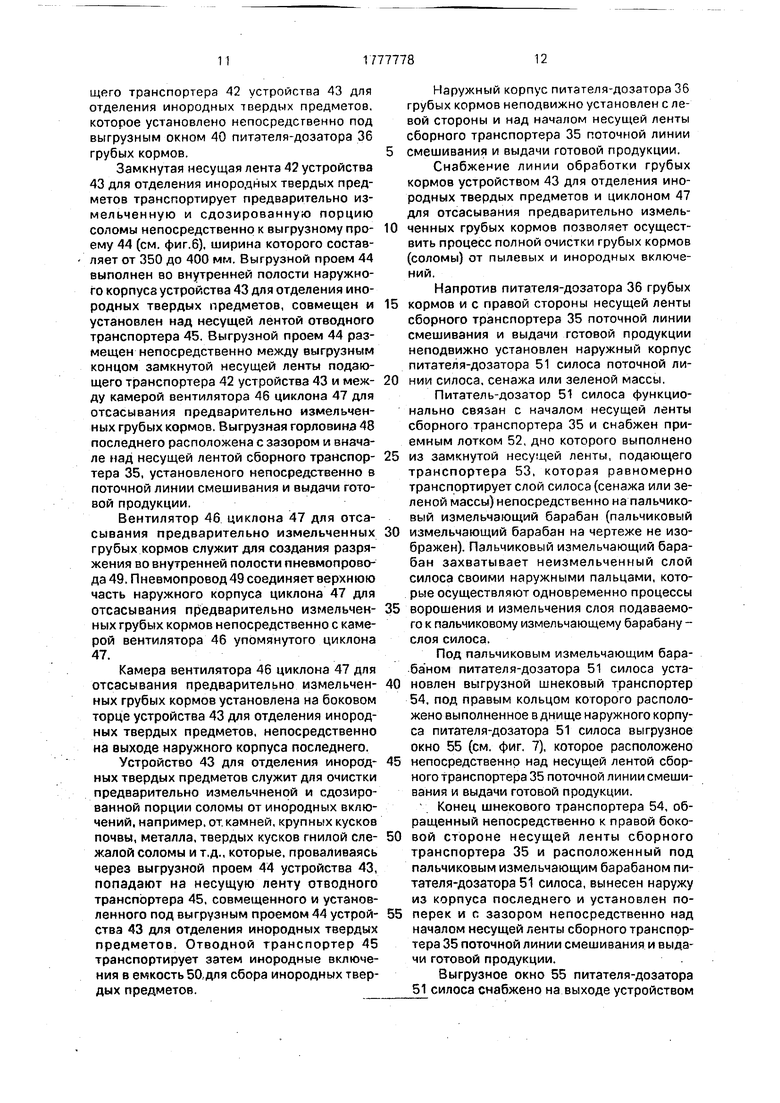

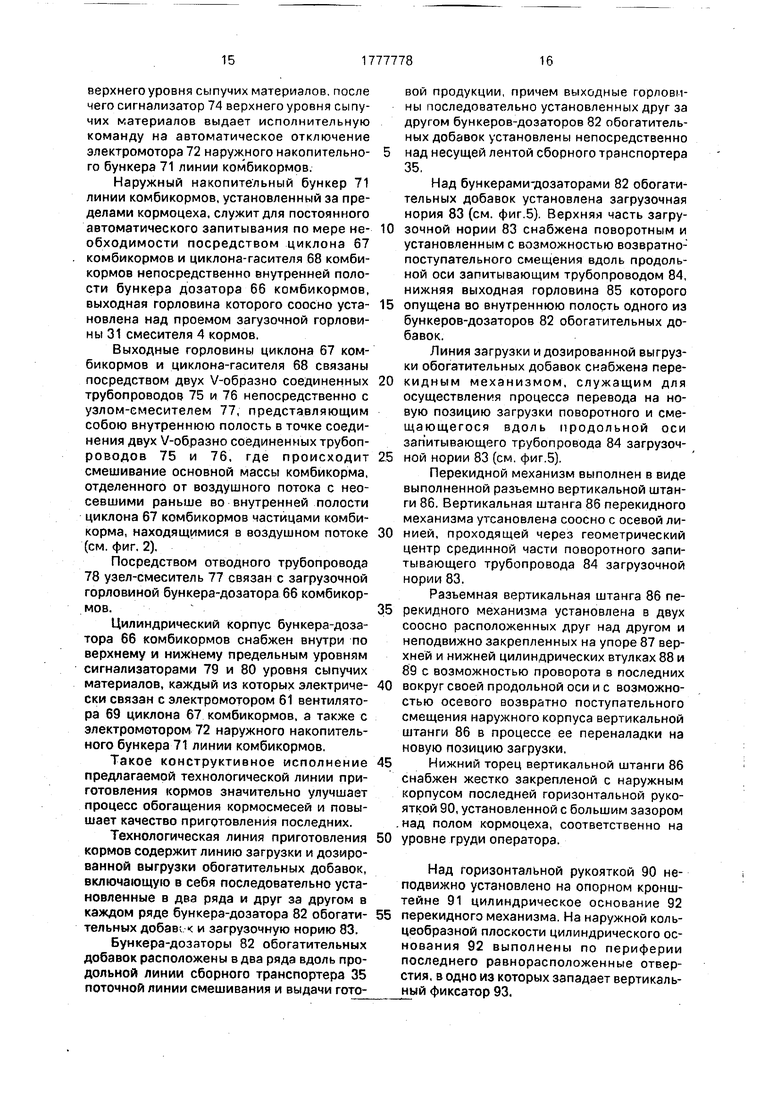

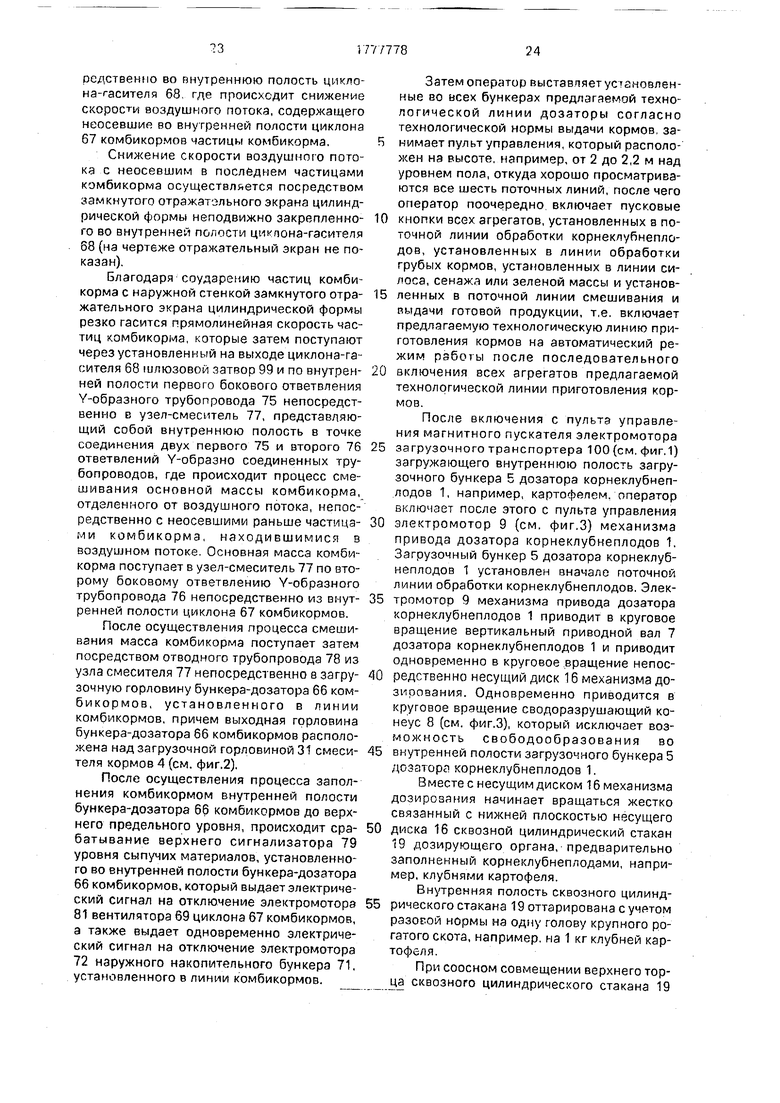

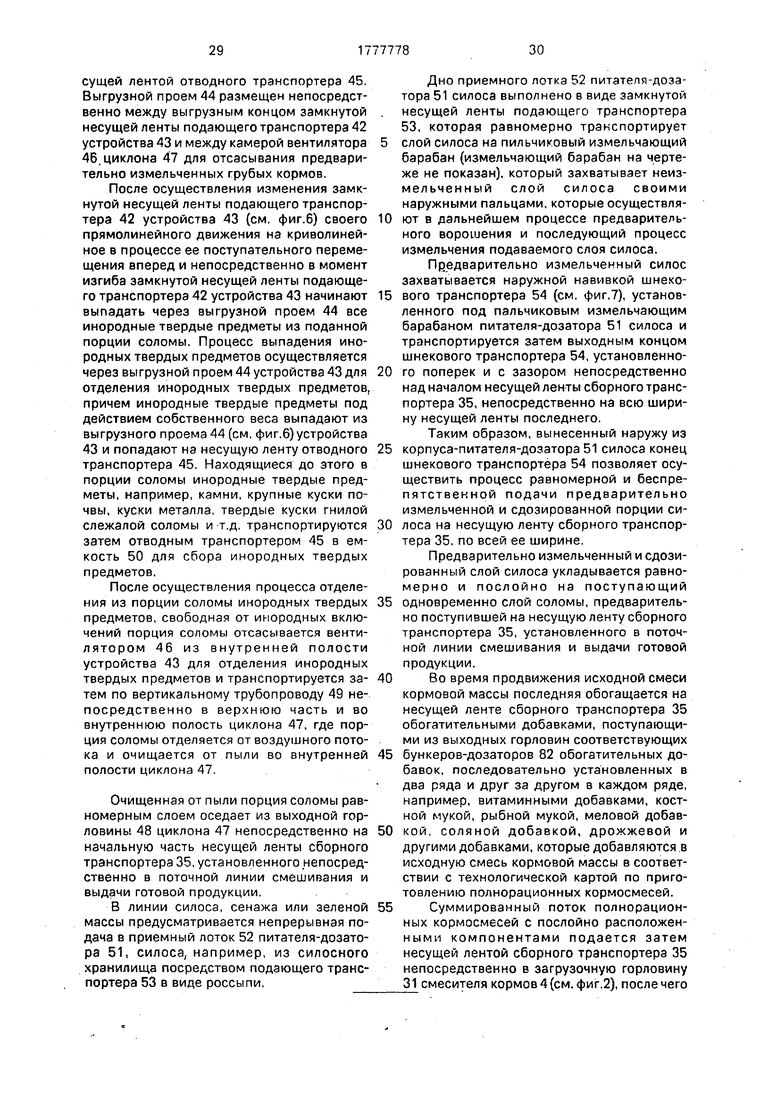

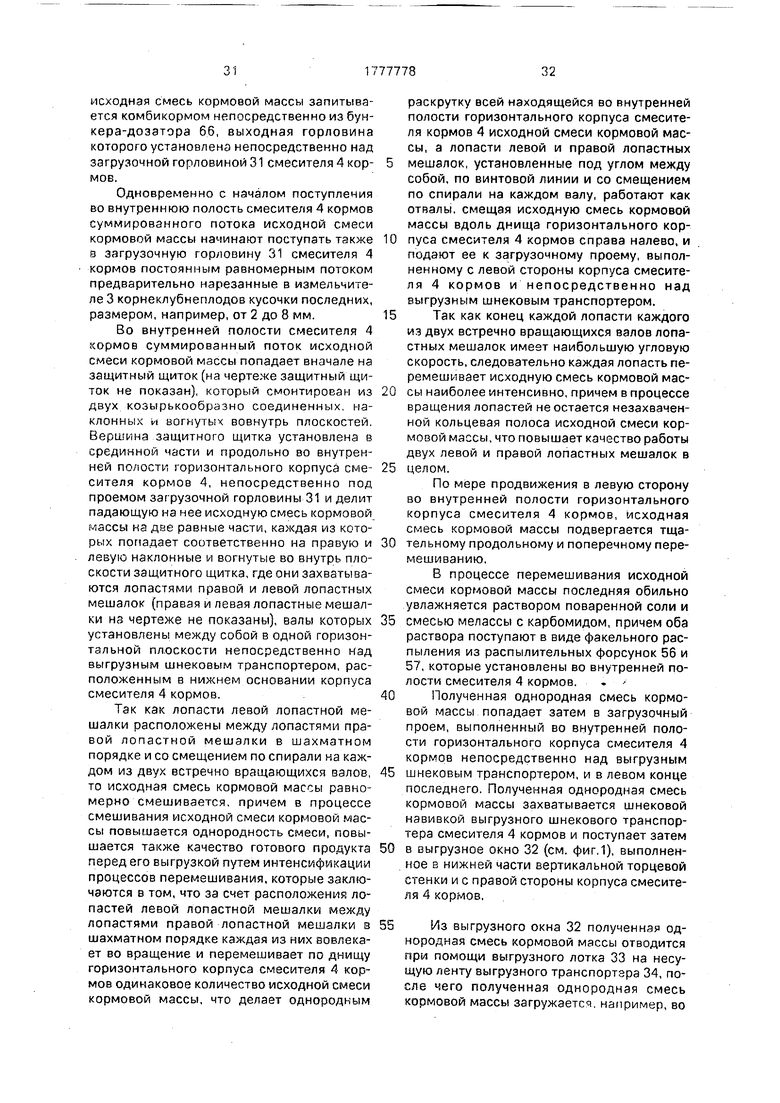

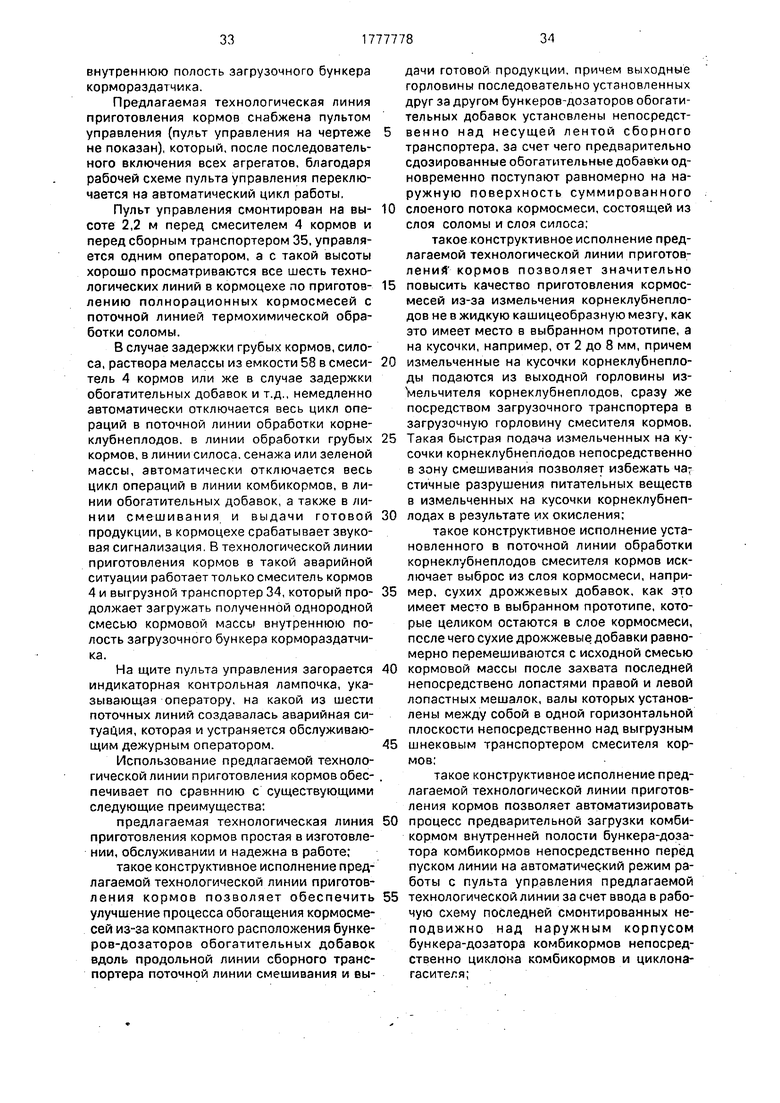

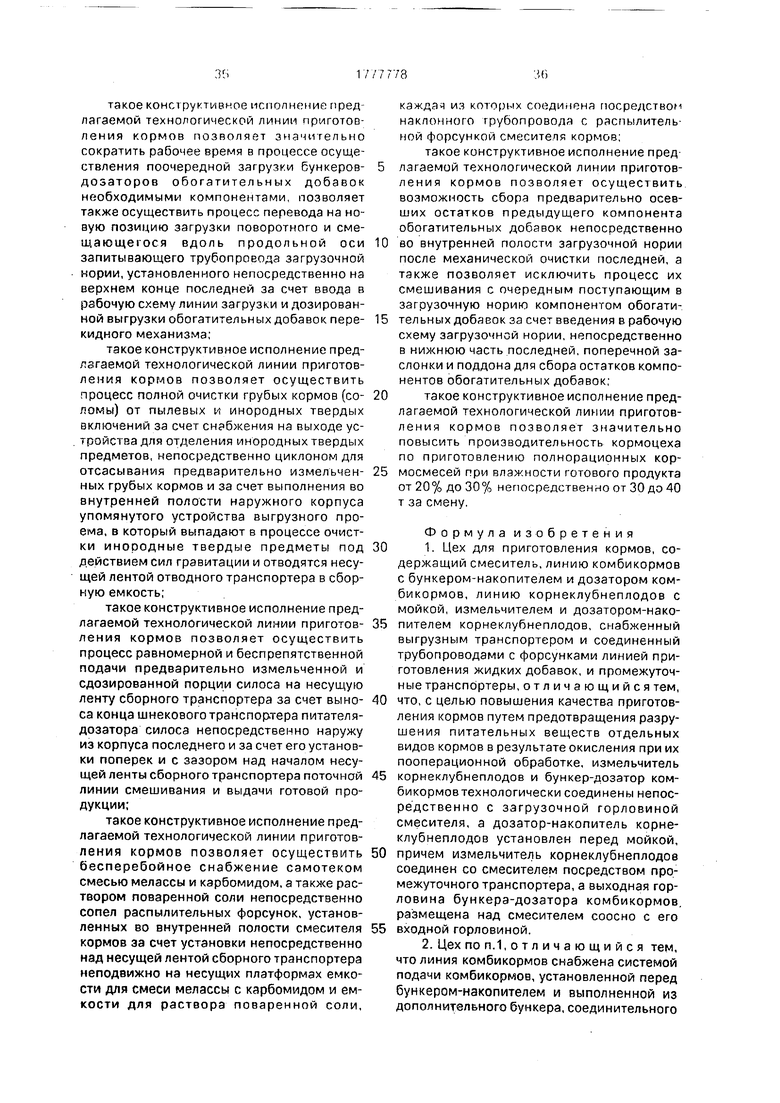

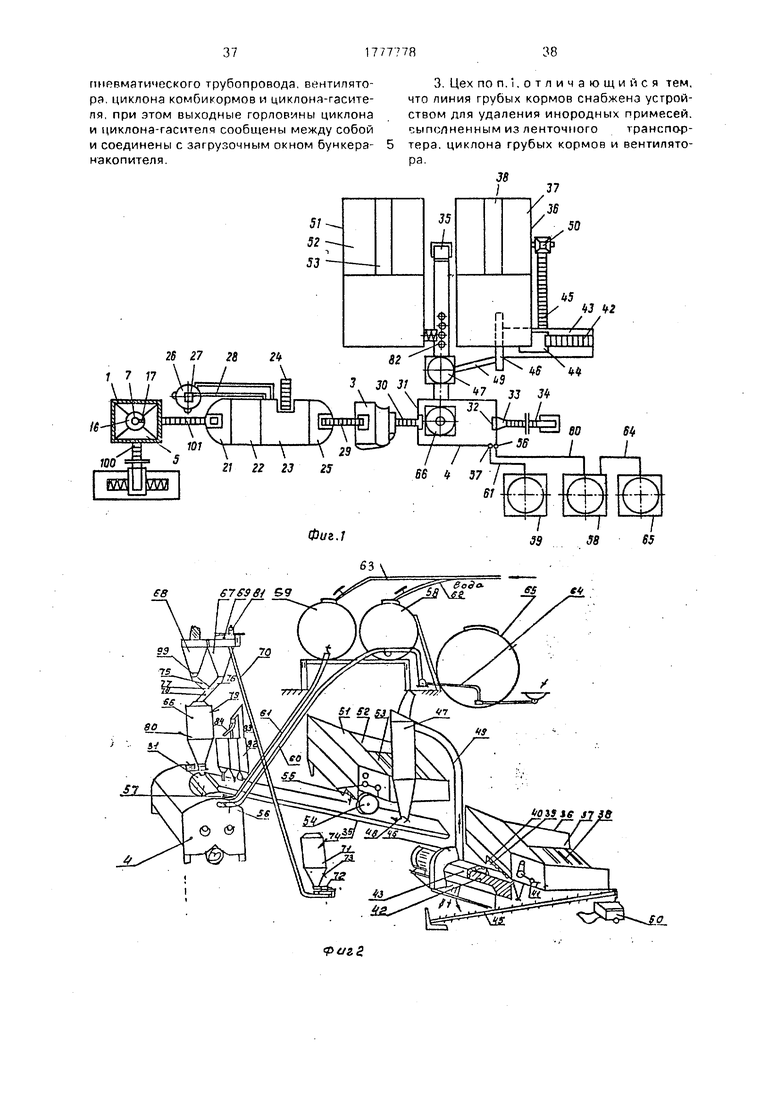

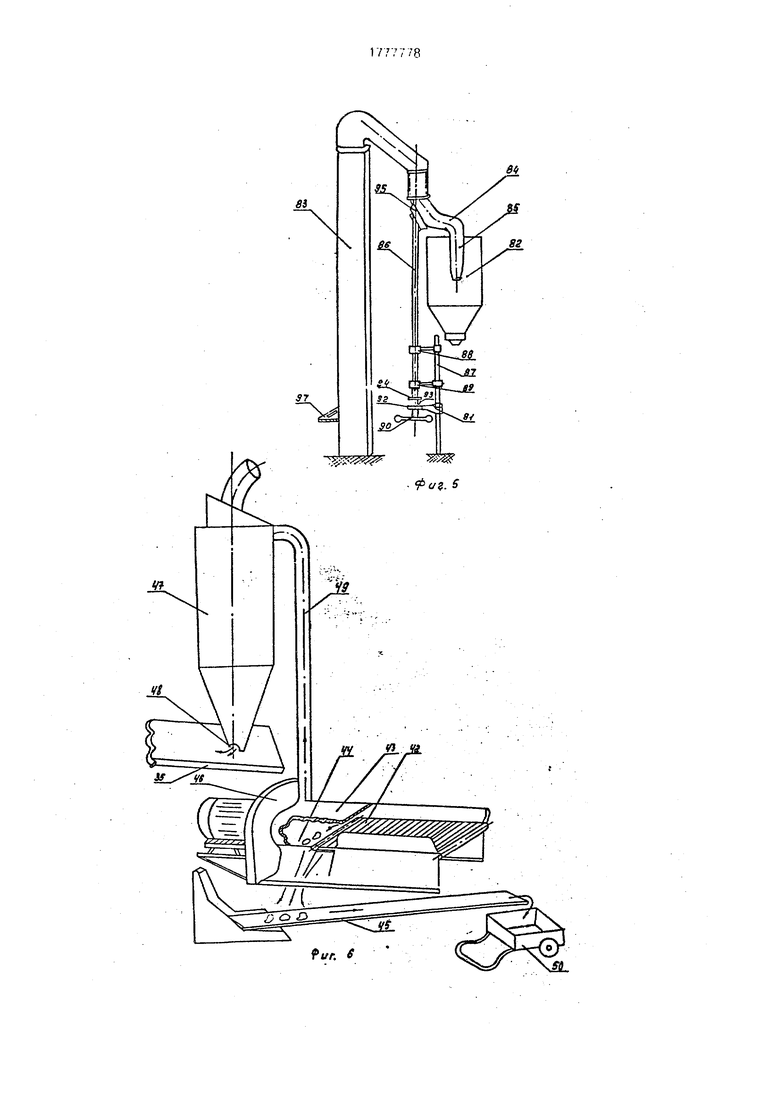

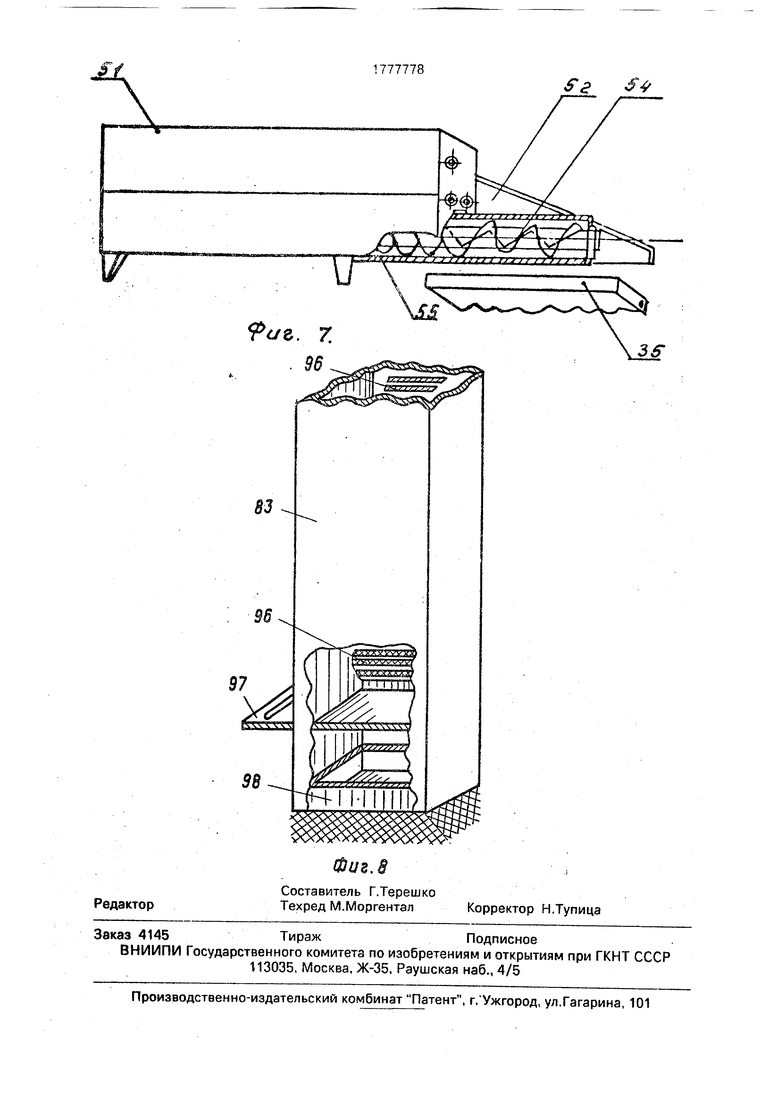

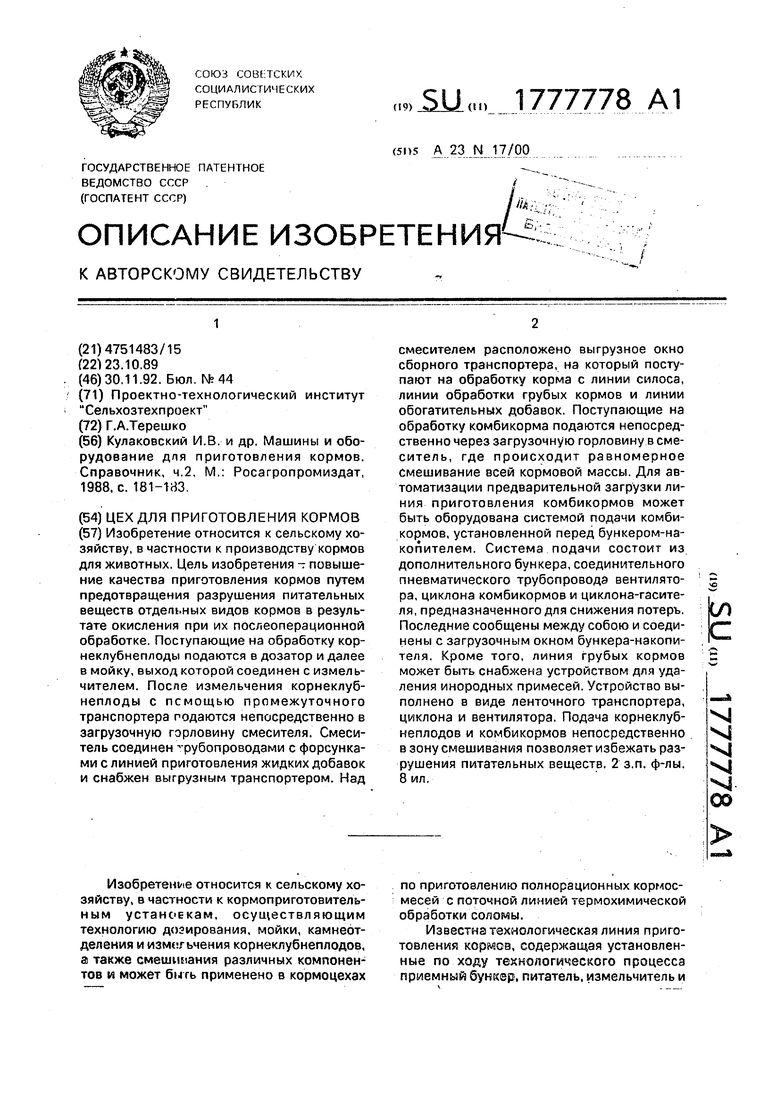

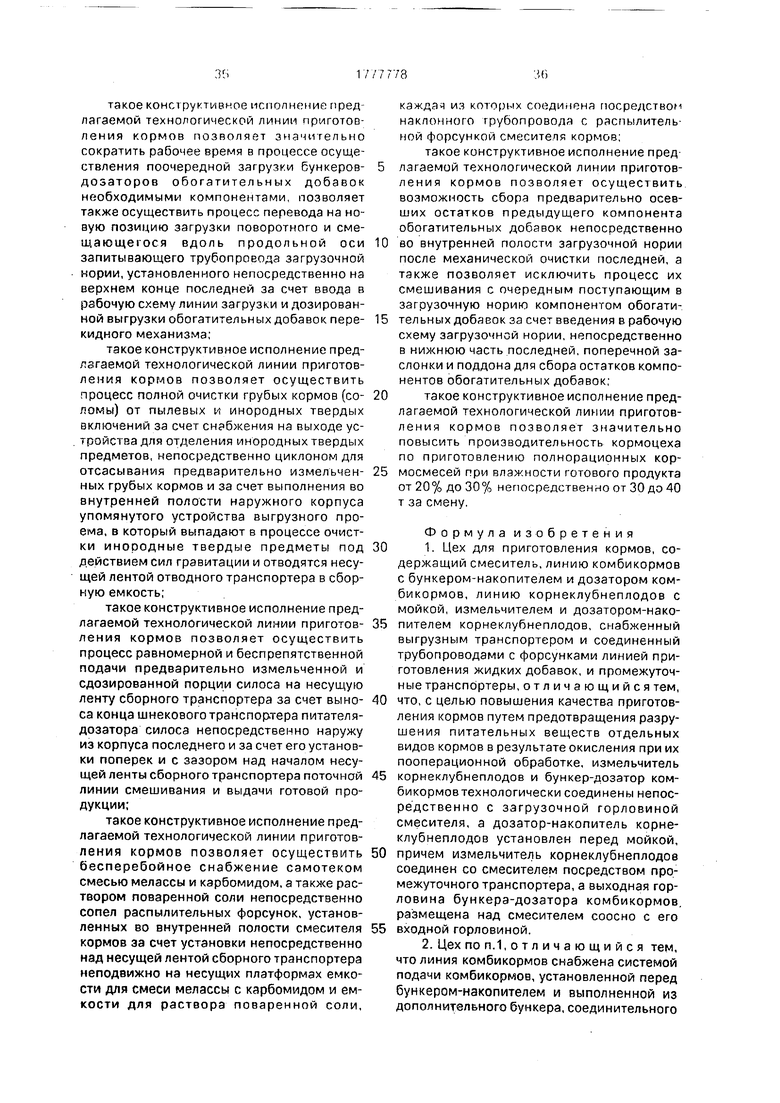

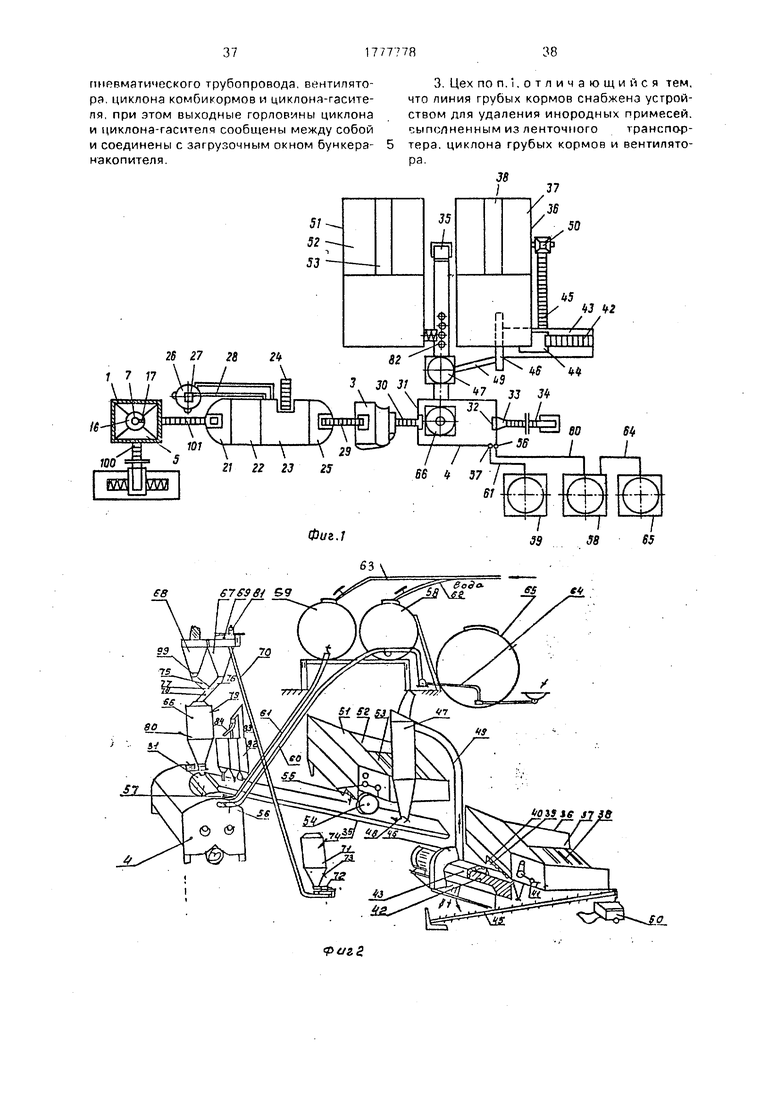

На фиг.1 схематически изображена технологическая линия приготовления кормов, вид в плане; на фиг.2 - поточная линия сме5 шивания и выдачи готовой продукции, включающая в себя сборный транспортер 35 и смеситель кормов 4, линия комбикормов, включающая в себя бункер-дозатор 66 комбикормов, накопительный бункер 71,

0 причем над бункером-дозатором 66 комбикормов неподвижно смонтированы циклоны 67 комбикормов и циклон - гаситель 68, линия обработки грубых кормов, включающая в себя питатель-дозатор 36 грубых кор5 мов и устройство 43 для отделения инородных твердых предметов, линия силоса, сенажа или зеленой массы, включающая в себя питатель-дозатор 51 силоса, а также линия загрузка и дозированной выгрузки обогатительных добавок, включающая в се5я последовательно установленные друг за другом D дча ряда бункера-дозаторы 82 обогатительных добавок и загрузочную норию 83, общий вид: на фиг.З - дозатор корнеклубнеплодов 1. общий вид, продольный разрез: на фиг.4 - дозатор корнеклубнеплодов 1, план; на фиг.5 - загрузочная нория 83, верхняя часть которой снабжена поворотным и установленным с возможностью возвратно-поступательного смещения вдоль продольной оси запитывающим трубопроводом 84, который снабжен перекидным механизмом, общий вид; на фиг.6 - устройство 43 для отделения инородных твердых предметов из грубых кормов и камера вентилятора 46 циклона 47, служащего для отсасывания предварительно измельченных грубых кормов, общий вид; на фиг.7 - питатель-дозатор 51 силоса с выгрузным шнековым транспортером 54, правый конец которого вынесен наружу из корпуса питателя-дозатора 51 силоса и установлен поперек и с зазором над началом несущей ленты сборного транспортера 35 поточной линии смешивания и выдачи готовой продукции, общий вид; на фиг.8 - загрузочная нория 83, снабженная в нижней части поперечной заслонкой 97, под которой установлен поддон 98 для сбора остатков очередного компонента обогатительных добавок, общий вид,

Технологическая линия приготовления кормов включает в себя шесть линий: поточную линию обработки корнеклубнеплодов, линию - обработки грубых кормов, линию силоса, сенажа или зеленой массы, линию комбикормов, линию загрузки и дозированной выгрузки обогатительных добавок и поточную линию смешивания и выдачи готовой продукции,

Поточная линия обработки корнеклубнеплодов состоит из последовательно уста- новленных друг за другом по ходу технологического процесса дозатора корнеклубнеплодов 1, устройства для мойки корнеклубнеплодов 2, измельчителя корнеклубнеплодов 3 и из смесителя кормов 4 (см. фиг.1).

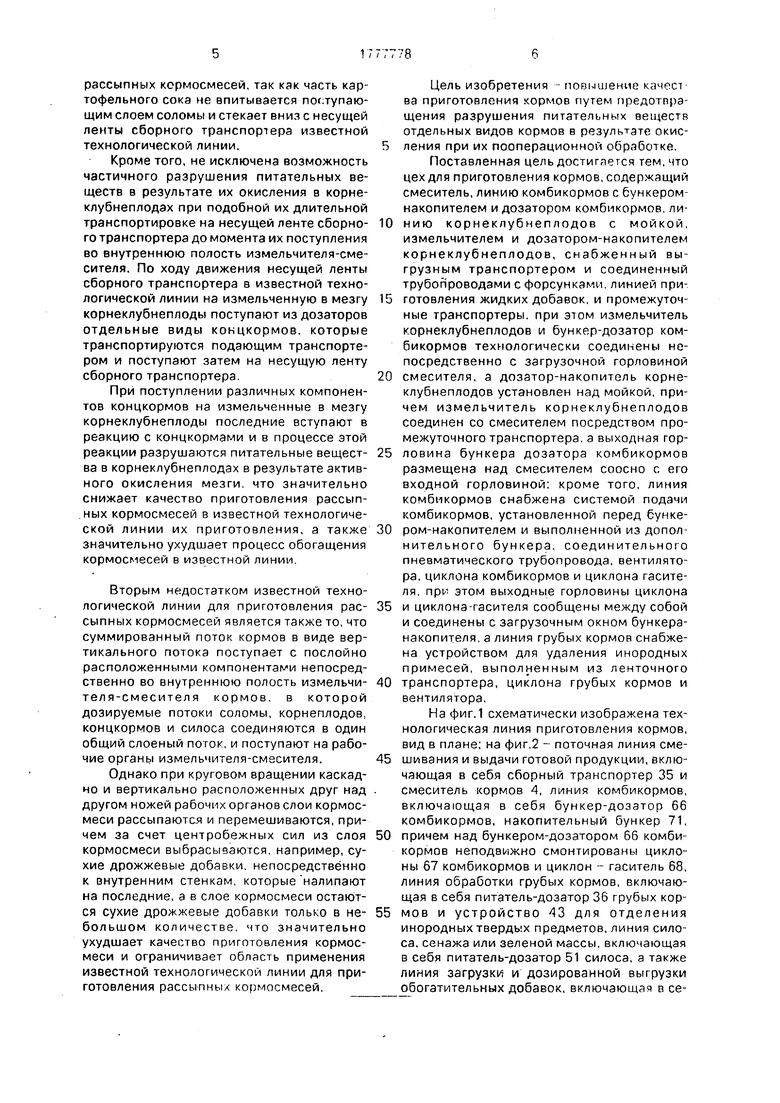

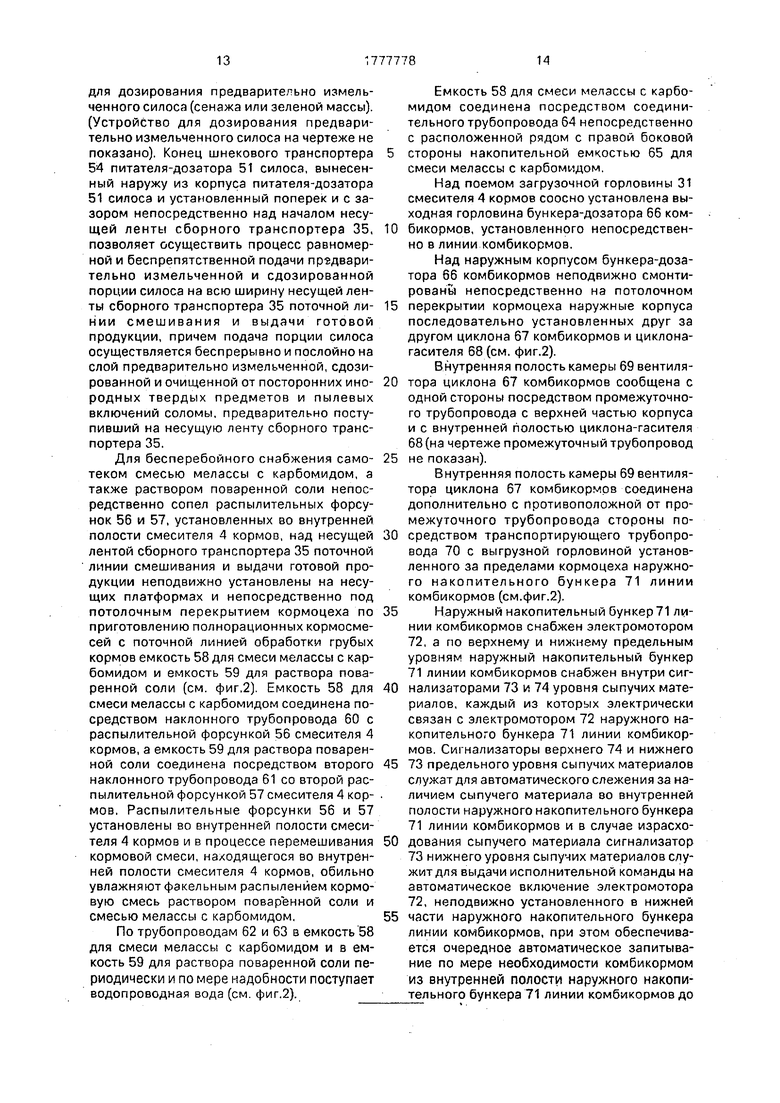

Дозатор корнеклубнеплодов 1 поточной линии обработки корнеклубнеплодов, например, картофеля, содержит загрузочный бункер 5 с закрепленным в нижней части последнего неподвижным нижним основанием 6.

Во внутренней полости загрузочного бункера 5 дозатора корнеклубнеплодов 1 и по его геометрическому центру установлен вертикальный приводной вал 7, который снабжен в верхней части сводоразрушаю- щим конусом 8 (см. фиг.З).

Вертикальный приводной вал 7 приводится во вращение посредством механизма привода, выполненного в виде электромотора 9 с вариатором 10 и в виде двух редукторов 11 и 12, причем соосно расположенные выходные валы двух редукторов 11 и 12 соединены между собой промежуточной муфтой 13.

Все узлы механизма привода, выпол0 немного в виде электромотора 9 с вариатором 10 и в виде двух редукторов 11 и 12, неподвижно закреплены с помощью вертикально расположенных крепежных стоек 14 непосредственно под нижней плоскостью

5 неподвижного нижнего основания 6 загрузочного бункера 5.

По периферии неподвижного нижнего основания 6 загрузочного бункера 5 выполнено выгрузное окно 15,

0 Дозатор корнеклубнеплодов 1 снабжен механизмом дозирования, выполненного в виде несущего диска 16, в виде дозирующего органа и в виде горизонтального отсека- теля 17.

5 Несущий диск 16 механизма дозирования установлен с зазором над неподвижным нижним основанием 6 загрузочного бункера 5, непосредственно во внутренней полости последнего.

0 Несущий диск 16 жестко связан с наружным корпусом вертикального приводного вала 7 посредством соединительного фланца 18 и установлен с возможностью кругового вращения над неподвижным ниж5 ним основанием 6 загрузочного бункера 5. Дозирующий орган механизма дозирования выполнен в виде лишенного дна и верхней крышки сквозного цилиндрического стакана 19. Верхний торец сквозного ци0 линдрического стакана 19 жестко связан с нижней плоскостью несущего диска 16 механизма дозирования.

Наружный корпус сквозного цилиндрического стакана 19 вертикально установлен

5 по периферии несущего диска 16 непосредственно между несущим диском 16 и между неподвижным нижним основанием 6. Нижний торец сквозного цилиндрического стакана 19 установлен с зазором по отношению

0 к верхней плоскости неподвижного нижнего основания 6 загрузочного бункера 5.

Горизонтальный отсекатель 17 механизма дозирования неподвижно установлен с зазором над несущим диском 16 и

5 жестко закреплен своей боковой кромкой с внутренней боковой стенкой загрузочного бункера 5, причем выполненное по периферии неподвижного нижнего основания 6 загрузочного бункера 5 выгрузное окно 15 соосно установлено своим проемом со

сквозным цилиндрическим стаканом 19 при совмещении последнего с выгрузным окном. Выгрузное окно 15 соосно установлено также своим проемом с геометрическим центром горизонтального отсекателя 17 механизма дозирования.

Синхронное вращение вертикального приводного вала 7, несущего диска 16 и промежуточной втулки 20 осуществляется от электродвигателя 9 механизма привода с вариатором 10 скорости непосредственно через конические шестерни редуктора 12 (конические шестерни на чертеже не показаны).

Устройство для мойки корнеклубнеплодов 2 поточной линии обработки последних оснащено камерой 21 для сухой очистки корнеклубнеплодов, камерой 22 предварительной мойки, камнеловушкой 23, снабженной наклонным конвейером 24, служащим для последующего вывода камней наружу.

Устройство для мойки конеклубнепло- дов 2 поточной линии обработки последних снабжено также камерой 25 окончательной мойки.

Снизу устройство для мойки корнеклубнеплодов 2 снабжено сливным трубопроводом (сливной трубопровод на чертеже не изображен), Сливной трубопровод установлен неподвижно и наклонно под устройством 2 и сообщен посредством переходных патрубков(переходные патрубки на чертеже не изображены) соответственно с камерой 22 предварительной мойки корнеклубнеплодов, с камнеловушкой 23 и с камерой 25 окончательной мойки корнеклубнеплодов, причем переходной патрубок, соединяющий камнеловушку 23 со сливным трубопроводом, перекрыт герметической заглушкой в процессе работы устройства для мойки корнеклубнеплодов 2. Герметическая заглушка открывается в камнеловушке 23 только в процессе санитарной обработки камнеловушки 23.

На выходе сливной трубопровод соединен с внутренней полостью отстойника-26. Отстойник 26 (см. фиг.1) установлен непосредственно перед камерой 21 для сухой очистки корнеклубнеплодов. В верхней части корпуса отстойника 26 смонтирован забор- ник 27, снабженный фильтрующим элементом, вмонтированным в нижнем основании заборника 27.

Заборник 27 снабжен соединительным трубопроводом 28, с помощью которого за- борник 27 соединен с насосной установкой для нагнетания воды в отсек камнеловушки 23 непосредственно через герметический фильтр.

Выход устройства дпч мойки корне клубнеплодов 2 функциочлпьно СРЧЗЯН с измельчителем корнеклубнеплодов 3 посредством загрузочного транспортера 29.

а выход измельчителя корнеклубнепподов 3 функционально связан посредстпом подающего транспортера 30 с загрузочной горловиной 31 смесителя кормов 4.

Смеситель кормов 4 содержит выгруз0 ное окно 32, выполненное в нижней части горизонтального корпуса, непосредственно в правой вертикальной задней стенке последнего. Выгрузное окно 32 снабжено на- клоннйм выгрузным лотком 33. Под нижней

5 частью наклонного выгрузного лотка 33 установлен ленточный выгрузной транспортер 34, служащий для выгрузки однородной смеси кормовой массы из внутренней полости горизонтального корпуса смесителя

0 кормов 4 и для дальнейшей ее транспортировки и загрузки, посредством ленточного загрузочного транспортера 34, например, в загрузочный бункер кормораздатчика (на чертеже загрузочный бункер кормораздат5 чика не показан).

Линия обработки грубых кормов, например, соломы установлена параллельно с линией силоса, сенажа или зеленой массы причем эти две вышеупомянутые линии за0 питывают несущую ленту сборного транспортера 35 (см.фиг.1), установленного непосредственно в поточной линии смешивания и выдачи готовой продукции.

Линия обработки грубых кормов содер5 жит питатель-дозатор грубых кормов 36, снабженный приемным лотком 37, дно которого выполнено из замкнутой несущей ленты подающего транспортера 38, которая равномерно подает слой предварительно

0 прошедшей процесс термохимической обработки соломы на сегментные битера измельчающего барабана (на чертеже измельчающий барабан не показан), который осуществляет процесс измельчения со5 ломы. Под измельчающим барабаном питателя-дозатора 36 грубых кормов установлен выгрузной шнековый транспортер 39 (см. фиг.2).

Питатель-дозатор 36 грубых кормов со0 держит выполненное в нижнем днище и с левой стороны наружного корпуса последнего выгрузное окно 40 (см. фиг.2), снабженное устройством 41 для дозирования предварительно измельченной соломы. Из

5 выгрузного окна 40 питателя-дозатора 36 грубых кормов поступает предварительно измельченная и сдозмровзнная порция соломы, транспортируемая выгрузным шнеко- вым транспортером 39, которая попадает затем на замкнутую несущую ленту подающего транспортера 42 устройства 43 для отделения инородных твердых предметов, которое установлено непосредственно под выгрузным окном 40 питателя-дозатора 36 грубых кормов.

Замкнутая несущая лента 42 устройства 43 для отделения инородных твердых предметов транспортирует предварительно измельченную и сдозированную порцию соломы непосредственно к выгрузному проему 44 (см. фиг.6), ширина которого составляет от 350 до 400 мм. Выгрузной проем 44 выполнен во внутренней полости наружного корпуса устройства 43 для отделения инородных твердых предметов, совмещен и установлен над несущей лентой отводного транспортера 45. Выгрузной проем 44 размещен непосредственно между выгрузным концом замкнутой несущей ленты подающего транспортера 42 устройства 43 и между камерой вентилятора 46 циклона 47 для отсасывания предварительно измельченных грубых кормов. Выгрузная горловина 48 последнего расположена с зазором и вначале над несущей лентой сборного транспортера 35, установленого непосредственно в поточной линии смешивания и выдачи готовой продукции.

Вентилятор 46 циклона 47 для отсасывания предварительно измельченных грубых кормов служит для создания разряжения во внутренней полости пневмопровода 49. Пневмопровод 49 соединяет верхнюю часть наружного корпуса циклона 47 для отсасывания предварительно измельченных грубых кормов непосредственно с камерой вентилятора 46 упомянутого циклона 47.

Камера вентилятора 46 циклона 47 для отсасывания предварительно измельченных грубых кормов установлена на боковом торце устройства 43 для отделения инородных твердых предметов, непосредственно на выходе наружного корпуса последнего.

Устройство 43 для отделения инородных твердых предметов служит для очистки предварительно измельчненой и сдозиро- ванной порции соломы от инородных включений, например, от. камней, крупных кусков почвы, металла, твердых кусков гнилой слежалой соломы и т.д., которые, проваливаясь через выгрузной проем 44 устройства 43, попадают на несущую ленту отводного транспортера 45, совмещенного и установленного под выгрузным проемом 44 устройства 43 для отделения инородных твердых предметов. Отводной транспортер 45 транспортирует затем инородные включения в емкость 50,для сбора инородных твердых предметов.

Наружный корпус питателя-дозатора 36 грубых кормов неподвижно установлен с левой стороны и над началом несущей ленты сборного транспортера 35 поточной линии

смешивания и выдачи готовой продукции.

Снабжение линии обработки грубых кормов устройством 43 для отделения инородных твердых предметов и циклоном 47 для отсасывания предварительно измель0 ченных грубых кормов позволяет осуществить процесс полной очистки грубых кормов (соломы) от пылевых и инородных включений.

Напротив питателя-дозатора 36 грубых

5 кормов и с правой стороны несущей ленты сборного транспортера 35 поточной линии смешивания и выдачи готовой продукции неподвижно установлен наружный корпус питателя-дозатора 51 силоса поточной ли0 нии силоса, сенажа или зеленой массы.

Питатель-дозатор 51 силоса функционально связан с началом несущей ленты сборного транспортера 35 и снабжен приемным лотком 52, дно которого выполнено

5 из замкнутой несущей ленты, подающего транспортера 53, которая равномерно транспортирует слой силоса (сенажа или зеленой массы) непосредственно на пальчиковый измельчающий барабан (пальчиковый

0 измельчающий барабан на чертеже не изображен). Пальчиковый измельчающий барабан захватывает неизмельченный слой силоса своими наружными пальцами, которые осуществляют одновременно процессы

5 ворошения и измельчения слоя подаваемого к пальчиковому измельчающему барабану - слоя силоса.

Под пальчиковым измельчающим барабаном питателя-дозатора 51 силоса уста0 новлен выгрузной шнековый транспортер 54. под правым кольцом которого расположено выполненное в днище наружного корпуса питателя-дозатора 51 силоса выгрузное окно 55 (см. фиг. 7), которое расположено

5 непосредственно над несущей лентой сборного транспортера 35 поточной линии смешивания и выдачи готовой продукции.

Конец шнекового транспортера 54, обращенный непосредственно к правой боко0 вой стороне несущей ленты сборного транспортера 35 и расположенный под пальчиковым измельчающим барабаном питателя-дозатора 51 силоса, вынесен наружу из корпуса последнего и установлен по5 перек и с зазором непосредственно над началом несущей ленты сборного транспортера 35 поточной линии смешивания и выдачи готовой продукции.

Выгрузное окно 55 питателя-дозатора 51 силоса снабжено на выходе устройством

для дозирования предварительно измельченного силоса (сенажа или зеленой массы). (Устройство для дозирования предварительно измельченного силоса на чертеже не показано). Конец шнекового транспортера 54 питателя-дозатора 51 силоса, вынесенный наружу из корпуса питателя-дозатора 51 силоса и установленный поперек и с зазором непосредственно над началом несущей ленты сборного транспортера 35, позволяет осуществить процесс равномерной и беспрепятственной подачи предварительно измельченной и сдозированной порции силоса на всю ширину несущей ленты сборного транспортера 35 поточной ли- нии смешивания и выдачи готовой продукции, причем подача порции силоса осуществляется беспрерывно и послойно на слой предварительно измельченной, сдозированной и очищенной от посторонних ино- родных твердых предметов и пылевых включений соломы, предварительно поступивший на несущую ленту сборного транспортера 35.

Для бесперебойного снабжения само- теком смесью мелассы с карбомидом, а также раствором поваренной соли непосредственно сопел распылительных форсунок 56 и 57, установленных во внутренней полости смесителя 4 кормов, над несущей лентой сборного транспортера 35 поточной линии смешивания и выдачи готовой продукции неподвижно установлены на несущих платформах и непосредственно под потолочным перекрытием кормоцеха по приготовлению полнорационных кормосме- сей с поточной линией обработки грубых кормов емкость 58 для смеси мелассы с карбомидом и емкость 59 для раствора поваренной соли (см. фиг.2). Емкость 58 для смеси мелассы с карбомидом соединена посредством наклонного трубопровода 60 с распылительной форсункой 56 смесителя 4 кормов, а емкость 59 для раствора поваренной соли соединена посредством второго наклонного трубопровода 61 со второй распылительной форсункой 57 смесителя 4 кор- мов. Распылительные форсунки 56 и 57 установлены во внутренней полости смесителя 4 кормов и в процессе перемешивания кормовой смеси, находящегося во внутренней полости смесителя 4 кормов, обильно увлажняют факельным распылением кормовую смесь раствором поваренной соли и смесью мелассы с карбомидом,

По трубопроводам 62 и 63 в емкость 58 для смеси мелассы с карбомидом и в емкость 59 для раствора поваренной соли периодически и по мере надобности поступает водопроводная вода (см. фиг.2).

Емкость 58 для смеси мелассы с карбомидом соединена посредством соединительного трубопровода 64 непосредственно с расположенной рядом с правой боковой стороны накопительной емкостью 65 для смеси мелассы с карбомидом.

Над поемом загрузочной горловины 31 смесителя 4 кормов соосно установлена выходная горловина бункера-дозатора 66 комбикормов, установленного непосредственно в линии комбикормов.

Над наружным корпусом бункера-дозатора 66 комбикормов неподвижно смонтированы непосредственно на потолочном перекрытии кормоцеха наружные корпуса последовательно установленных друг за другом циклона 67 комбикормов и циклона- гасителя 68 (см. фиг.2).

Внутренняя полость камеры 69 вентилятора циклона 67 комбикормов сообщена с одной стороны посредством промежуточного трубопровода с верхней частью корпуса и с внутренней полостью циклона-гасителя 68 (на чертеже промежуточный трубопровод не показан).

Внутренняя полость камеры 69 вентилятора циклона 67 комбикормов соединена дополнительно с противоположной от промежуточного трубопровода стороны посредством транспортирующего трубопровода 70 с выгрузной горловиной установленного за пределами кормоцеха наружного накопительного бункера 71 линии комбикормов (см.фиг.2).

Наружный накопительный бункер 71 линии комбикормов снабжен электромотором 72, а по верхнему и нижнему предельным уровням наружный накопительный бункер 71 линии комбикормов снабжен внутри сигнализаторами 73 и 74 уровня сыпучих материалов, каждый из которых электрически связан с электромотором 72 наружного накопительного бункера 71 линии комбикормов. Сигнализаторы верхнего 74 и нижнего 73 предельного уровня сыпучих материалов служат для автоматического слежения за наличием сыпучего материала во внутренней полости наружного накопительного бункера 71 линии комбикормов и в случае израсходования сыпучего материала сигнализатор 73 нижнего уровня сыпучих материалов служит для выдачи исполнительной команды на автоматическое включение электромотора 72, неподвижно установленного в нижней части наружного накопительного бункера линии комбикормов, при этом обеспечивается очередное автоматическое запитыва- ние по мере необходимости комбикормом из внутренней полости наружного накопительного бункера 71 линии комбикормов до

верхнего уровня сыпучих материалов, после чего сигнализатор 74 верхнего уровня сыпучих материалов выдает исполнительную команду на автоматическое отключение электромотора 72 наружного накопительного бункера 71 линии комбикормов.

Наружный накопительный бункер 71 линии комбикормов, установленный за пределами кормоцеха, служит для постоянного автоматического запитывания по мере необходимости посредством циклона 67 комбикормов и циклона-гасителя 68 комбикормов непосредственно внутренней полости бункера дозатора 66 комбикормов, выходная горловина которого соосно установлена над проемом загузочной горловины 31 смесителя 4 кормов.

Выходные горловины циклона 67 комбикормов и циклона-гасителя 68 связаны посредством двух V-образно соединенных трубопроводов 75 и 76 непосредственно с узлом-смесителем 77, представляющим собою внутреннюю полость в точке соединения двух V-образно соединенных трубопроводов 75 и 76, где происходит смешивание основной массы комбикорма, отделенного от воздушного потока с неосевшими раньше во внутренней полости циклона 67 комбикормов частицами комбикорма, находящимися в воздушном потоке (см. фиг. 2),

Посредством отводного трубопровода 78 узел-смеситель 77 связан с загрузочной горловиной бункера-дозатора 66 комбикормов.

Цилиндрический корпус бункера-дозатора 66 комбикормов снабжен внутри по верхнему и нижнему предельным уровням сигнализаторами 79 и 80 уровня сыпучих материалов, каждый из которых электрически связан с электромотором 61 вентилятора 69 циклона 67 комбикормов, а также с электромотором 72 наружного накопительного бункера 71 линии комбикормов,

Такое конструктивное исполнение предлагаемой технологической линии приготовления кормов значительно улучшает процесс обогащения кормосмесей и повышает качество приготовления последних.

Технологическая линия приготовления кормов содержит линию загрузки и дозированной выгрузки обогатительных добавок, включающую в себя последовательно установленные в два ряда и друг за другом в каждом ряде бункера-дозатора 82 обогатительных добав; и загрузочную норию 83.

Бункера-дозаторы 82 обогатительных добавок расположены в два ряда вдоль продольной линии сборного транспортера 35 поточной линии смешивания и выдачи готовой продукции, причем выходные горловины последовательно установленных друг за другом бункеров-дозаторов 82 обогатительных добавок установлены непосредственно

над несущей лентой сборного транспортера 35,

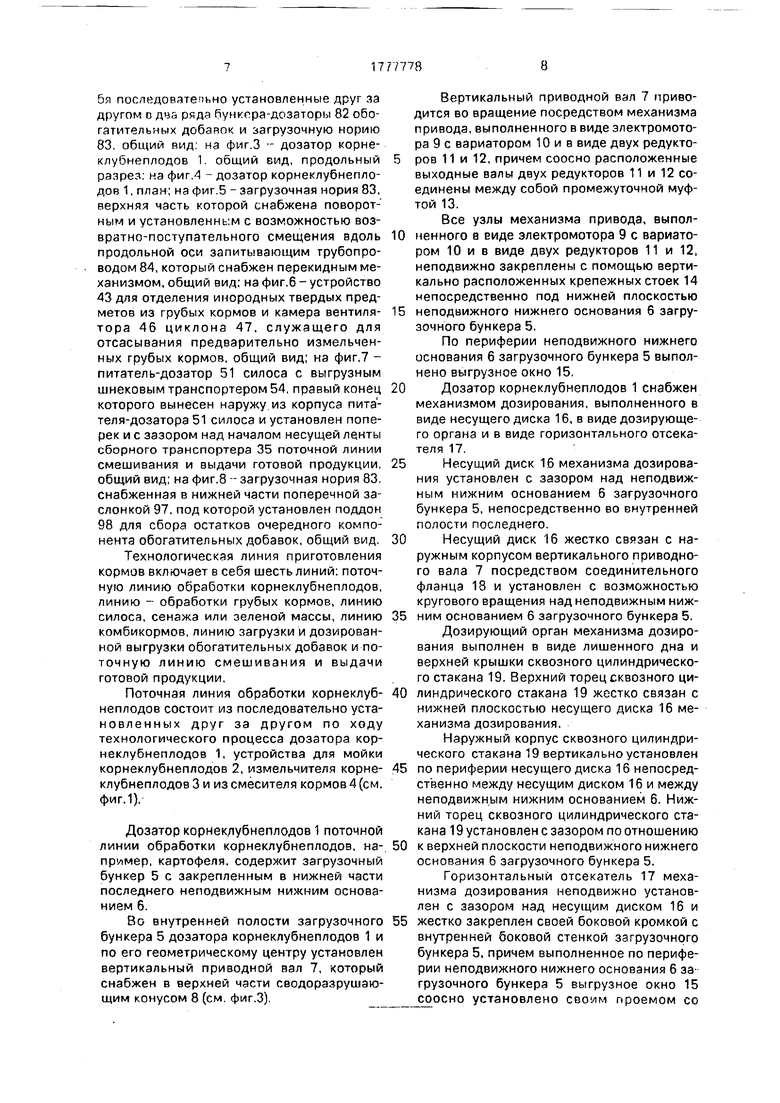

Над бункерами-дозаторами 82 обогатительных добавок установлена загрузочная нория 83 (см. фиг.5). Верхняя часть загрузочной нории 83 снабжена поворотным и установпенным с возможностью возвратно- поступательного смещения вдоль продольной оси запитывающим трубопроводом 84, нижняя выходная горловина 85 которого

опущена во внутреннюю полость одного из бункеров-дозаторов 82 обогатительных добавок.

Линия загрузки и дозированной выгрузки обогатительных добавок снабжена перекидным механизмом, служащим для осуществления процесса перевода на новую позицию загрузки поворотного и смещающегося вдоль продольной оси зачитывающего трубопровода 84 загрузочной нории 83 (см. фиг.5).

Перекидной механизм выполнен в виде выполненной разьемно вертикальной штанги 86. Вертикальная штанга 86 перекидного механизма утсановлена соосно с осевой линией, проходящей через геометрический центр срединной части поворотного запи- тывающего трубопровода 84 загрузочной нории 83.

Разъемная вертикальная штанга 86 перекидного механизма установлена в двух соосно расположенных друг над другом и неподвижно закрепленных на упоре 87 верхней и нижней цилиндрических втулках 88 и 89 с возможностью проворота в последних

вокруг своей продольной оси и с возможностью осевого возвратно поступательного смещения наружного корпуса вертикальной штанги 86 в процессе ее переналадки на новую позицию загрузки,

Нижний торец вертикальной штанги 86

снабжен жестко закрепленой с наружным корпусом последней горизонтальной рукояткой 90, установленной с большим зазором .над полом кормоцеха, соответственно на

уровне груди оператора.

Над горизонтальной рукояткой 90 неподвижно установлено на опорном кронштейне 91 цилиндрическое основание 92 перекидного механизма. На наружной кольцеобразной плоскости цилиндрического основания 92 выполнены по периферии последнего равнорасположенные отверстия, в одно из которых западает вертикальный фиксатор 93.

Вертикальный фиксатор 93 неподвижно закреплен в нижней плоскости и по периферии кольцеобразного фланца 94,

Кольцеобразный фланец 94 перекидного механизма расположен непосредственно над цилиндрическим основанием 92 и жестко закреплен по торцу в месте разобщения с наружным корпусом вертикальной штанги 86 перекидного механизма, причем верхний конец вертикальной штанги 85 жестко связан посредством наклонной промежуточной прокладки 95 с наружным корпусом поворотного запитывающего трубопровода 84 загрузочной норми 83 (см.фиг.5).

Такое конструктивное исполнение перекидного механизма значительно сокращает рабочее время в процессе осуществления поочередной загрузки расположенных в два ряда бункеров-дозаторов 82 обо- гатительных добавок необходимыми компонентами.

Во внутренней полости загрузочной нории 83 установлен замкнутый подающий транспортер 96 (см. фиг.8), который транспортирует в процессе загрузки бункеров- дозаторов 82 обогатительных добавок поочередно различными компонентами, например, витаминными добавками, которые загружаются непосредственно во внутреннюю полость первого бункера-дозатора 82 обогатительных добавок, причем внутреннюю полость второго бункера-дозатора 82 обогатительных добавок необходимо заполнить с помощью загрузочной нории 83 вторым компонентом, например, костной мукой, поэтому для осуществления возможности сбора предварительно осевших остатков предыдущего компонента обогатительных добавок, например, витаминных добавок, во внутренней полости загрузочной нории 83, осуществляют вначале процесс очистки внутренней полости загрузочной нории 83 от осевших в последней остатков предыдущего компонента обогатительных добавок путем включения вхолостую электромоторы (на чертеже электромотор не показан) замкнутого подающего транспортера 96 загрузочной нории 83.

Осевшие остатки предыдущего компонента обогатительных добавок, например, витаминных добавок, осыпаются при этом с четырех внутренних стенок загрузочной нории 83, а также с поперечных пла нок замкнутого подающего транспортера 96 последней и оседают при открытой поперечной заслонке 97, горизонтально расположенной в нижней части и во внутренней полости загрузочной нории 83, непосредственно в поддон 98 для сбора остатков очередного компонента обогатительных

добавок. Поперечная заслонка 97 установлена с зазором под замкнутым подающим транспортером 96 загрузочной нории 83. Поперечная заслонка 97 расположена непосредственно над поддоном 98 для сбора остатков компонентов обогатительных добавок. Упомянутый поддон 98 установлен под сквозным проемом, выполненным в нижнем торце наружного корпуса загрузочной нории 83.

Такое конструктивное исполнение загрузочной нории 83 исключает процесс смешивания предыдущего компонента обогатительных добавок с очередным поступающим в загрузочную норию 83 компонентом обогатительных добавок.

Технологическая линия приготовления кормов работает следующим образом.

Перед запуском предпагаемой технологической линии приготовления кормов оператор осуществляет поочередно вначале загрузки всех установленных последовательно друг за другом в два ряда бункеров- дозаторов 82 обогатительных добавок

необходимыми компонентами. Например, первый бункер-дозатор 82 обогатительных добавок загружается с помощью загрузочной нории 83 витаминными добавками, второй последовательно установленный

бункер-дозатор 82 обогатительных добавок загружается с помощью загрузочной нории 83 костной мукой, третий последовательно установленный бункер-дозатор 82 обогатительных добавок загружается третьим необходимым компонентом, например рыбной мукой, согласно технологической карты приготовления полнорационных кормосме- сей.

Процесс предварительной и поочередной загрузки внутренних полостей последовательно установленных друг за другом над несущей лентой сборного транспортера 35 бункеров-дозаторов 82 обогатительных добавок необходимыми компонентами осуществляется следующим образом.

Оператор включает электромотор замкнутого подающего транспортера 96 загрузочной нории 83 (см. фиг.8), несущая лента

которого выполнена цепочно-планчатой. Несущая лента замкнутого подающего транспортера 96 загрузочной нории 83 транспортирует первый необходимый компонент обогатительных добавок, например,

витаминную добавку вверх, которая поступает затем с помощью поворотного и смещающегося вдоль продольной оси запитывающего трубопровода 84 загрузочной нории 83 непосредственно во внутрен- нюю полость первого бункера-дозатора 82

обогатительных добавок, установленного в линии загрузки и дозированной выгрузки обогатительных добавок

После осуществления процесса заполнения внутренней полости первого бункера-дозатора 82 обогатительных добавок первым необходимым компонентом, например, витаминными добавками, осуществляют процесс предварительной очистки внутренней полости загрузочной нории 83 и непосредственно замкнутого подающего транспортера 96 последней, выполненного цепочно-планчатым, от предварительно осевших остатков первого компонента обогатительных добавок, например, от остатков витаминных добавок, путем включения вхолостую электромотора замкнутого подающего транспортера 96 загрузочной нории 83.

Перед пуском электромотора замкнутого подающего транспортера 96 загрузочной нории 83 оператор извлекает поперечную заслонку 97 из внутренней полости загрузочной нории 83, после чего нажимает на маг-нитный пускатель электромотора замкнутого подающего транспортера 96 загрузочной нории 83 и вхолостую прогоняет на короткий промежуток времени замкнутый подающий транспортер 96, с цепочно-планчатой несущей ленты которого и с внутренних боковых стенок загрузочной нории 83 осыпаются предварительно осевшие остатки первого компонента обогатительных добавок, например, витаминных добавок, которые поступают затем во внутреннюю полость поддона 98 для сбора остатков компонентов обогатительных добавок, установленного под сквозным проемом, выполненным в нижней части загрузочной нории 83.

После осуществления процесса предварительной очистки внутренней полости загрузочной нории 83 и непосредственно замкнутого подающего транспортера 96 последней от предварительно осевших остатков первого компонента обогатительных добавок, например, от остатков витаминных добавок, оператор извлекает наружу поддон 98 для сбора остатков компонентов обо- гатительных добавок и осущестляет процесс очистки внутренней полости последнего от остатков витаминных добавок, после чего поддон 98 для сбора остатков компонентов обогатительных добавок вновь устанавливают непосредственно под сквозным проемом, выполненным в нижнем торце загрузочной нории 83 и отсекают внутреннюю полость последней посредством поперечной заслонки 97 от поддона 98

для сбора остатков компонентов обогати тельных добавок

Осуществление процесса предварительной очистки внутренней полости загрузочной нории 83 и несущей ленты замкнутого подающего транспортера 96 последней от предварительно осевших остатков первого компонента обогатительных добавок исключает процесс смешивания по0 следних с очередным поступающим во внутреннюю полость загрузочной нории 83 компонентом обогатительных добавок.

Затем оператор осуществляет процесс перевода на новую позицию загрузки пово5 ротного и смещающегося вдоль продольной оси запитывающего трубопровода 84 загрузочной нории 83 для осуществления процесса очередной загрузки второго бункера-дозатора 82 обогатительных добавок

0 следующим вторым компонентом, например, костной мукой с помощью перекидного механизма.

Оператор, воздействуя на установленную на уровне его груди горизонтальную

5 рукоятку 90 разъемной вертикальной штанги 86 (см, фиг.5) перекидного механизма, установленного в линии загрузки и дозированной выгрузки обогатительных добавок, приподнимает разъемную вертикальную

0 штангу 86 вверх на незначительную высоту, и извлекает вертикальный фиксатор 93, неподвижно закрепленный в нижней плоскости и по периферии расположенного над цилиндрическим основанием 92 кольцеоб5 разного фланца 94, непосредственно из посадочного гнезда одного из отверстий, выполненного по периферии наружной плоскости цилиндрического основания 92 перекидного механизма: осуществляя тем

0 самым процесс расфиксации наружного корпуса разъемной вертикальной штанги 86 перекидного механизма, после чего происходит смещение вдоль продольной оси наружного корпуса поворотного запитыва5 ющего трубопровода 84 загрузочной нории 83 на незначительную высоту, например, на 12- 16мм.

Затем оператор осуществляет проворот наружного корпуса разъемной вертикаль0 ной штанги 86 вокруг ее продольной оси, на рабочий угол смещения, например от 42 до 45° и соосно совмещает в процессе переналадки вертикальной штанги 86 перекидного механизма непосредственно вертикальный

5 фиксатор 93 кольцеобразного фланца 94 с соседним отверстием выполненным на наружной плоскости цилиндрического основания 92 перекидного механизма. Вертикальный фиксатор 93 кольцеобразного фланца 94 западает в соседнее соосно сонепосредственно с горизонтальным отсека- телем 17 механизма дозирования боковая кромка горизонтального отсекателя 17 отсекает, например, заполненную клубнями картофеля внутреннюю полость сквозного цилиндрического стакана 19 от основной массы корнеклубнеплодов, находящихся во внутренней полости загрузочного бункера 5 дозатора корнеклубнеплодов 1.

Процесс выгрузки корнеклубнеплодов осуществляется в момент соосного совмещения нижнего торца сквозного цилиндрического стакана 19 непосредственно с проемом выгрузного окна 15, выполненного по периферии неподвижного нижнего основания 6 загрузочного бункера 5 дозатора корнеклубнеплодов 1,через выгрузное окно 15 корнеклубнеплоды попадают под действием гравитационных сил на несущую ленту транспортера 101 (см. фиг.1) и транспортируются затем в устройство для мойки корнеклубнеплодов непосредственно в камеру 21 для сухой очистки корнеклубнеплодов, установленной последовательно на центральном валу перед камерой 22 предварительной мойки корнеклубнеплодов, смонтированной в устройстве для мойки корнеклубнеплодов 2.

При вращении пруткового барабана камеры 21 для сухой очистки корнеклубнеплодов клубни картофеля трутся между собой и соударяются с прутьями пруткового барабана, в результате чего налипшая на клубнях земля отделяется от клубней и вместе с песком и мелкими камнями проваливаются в зазоры между прутьями, которые составляют от 10 мм до 12 мм, и под действием гравитационных сил попадают в сборник для инородных примесей, устэновленный непосредственно под камерой 21 для сухой очистки корнеклубнеплодов.

Благодаря осуществлению процесса предварительной сухой очистки корнеклубнеплодов от примесей непосредственно в камере 21 для сухой очистки корнеклубнеплодов значительно повышается эффективность предварительной и окончательной мойки корнеклубнеплодов.

Во время работы устройства для мойки корнеклубнеплодов 2 клубни картофеля перемещаются вдоль пруткового барабана камеры 21 для сухой очистки корнеклубнеплодов и посредством равнорасположенных выгрузных лопастей (на чертеже выгрузные лопасти не показаны) перегружаются в камеру 22 предварительной мойки корнеклубнеплодов через прямоугольное окно, выполненное в поперечной стенке камеры 22 предварительной мойки корнеклубнеплодов.

При вращении пруткового барабана камеры 22 предварительной мойки корнеклубнеплодов клубни картофеля соударяются между собой и о прутья вращающегося пруткового барабана, в результате чего налипший на клубнях остаток земли отделяется от клубней картофеля и вместе с песком и мелкими камнями под действием направленных струй воды из коллектора с насадками

0 (коллектор с насадками на чертеже не показан) смывается в сбооник, установленный под устройством (сборник позицией не обоз- L начен).

В устройстве для мойки корнеклубнеп5 лодов 2 последние моются, отделяются от камней в камнеловушке 23. Отделенные от корнеклубнеплодов камни попадают на движущуюся ленту наклонного конвейера 24, после чего отделенные от корнеклубнеп0 лодов камни транспортируются из устройства 2 наружу.

Далее клубни картофеля или корнеклубнеплодов проходят процесс окончательной мойки в камере 25 окончательной мойки

5 корнеклубнеплодов, после чего выгружаются на выгрузной лоток (на чертеже выгрузной лоток не показан), и удаляются ленточным транспортеоом 29 из устройства для мойки корнеклубнеплодов 2, а отрабо0 танная вода с инородными включениями по- ступает через переходные патрубки (переходные патрубки на чертеже не показаны) непосредственно из камер предварительной 22 и окончательной 25 мойки

5 корнеклубнеплодов в установленный наклонно в сторону отстойника 26 и под устройством сливной трубопровод (сливной трубопровод на чертеже не показан), и поступает затем самотеком во внутреннюю по0 лость отстойника 26.

В отстойнике 26 осуществляется процесс выделения из отработанной воды взвешенных примесей посредством осаждения их на дно камеры для сбора осажденного

5 осадка, (камера для сбора осажденного осадка позицией не обозначена), в результате чего происходит процесс осветления воды, причем осветленную воду пропускают через фильтрующий элемент заборника 27 и

0 через соединительный трубопровод 28 очищенная вода поступает непосредственное насосной установке (насосная установка на чертеже не изображена) для последующего нагнетания воды в отсек камнеловушки 23.

5 Таким образом, в предлагаемом устройстве для мойки корнеклубнеплодов 2 отработанная вода многократно используется для осуществления процесса мойки корнеклубнеплодов, за счет чего значительно сокращается расход моющей жидкости.

Транспортируемые ленточные транспортеры 29 (см фиг.1) предварительно отмытые и отделенные от камней корнеклубнеплоды попадают во входную горловину измельчителя корнеклубнеплодов 3.

Через входную горловину измельчителя 3 корнеклубнеплодов клубни картофеля или корнеплодов непрерывно подаются во внутреннюю полость измельчителя 3 корнеклубнеплодов и попадают на вращающиеся режущие ножи, последовательно расположенные в продольном ряду и закрепленные непосредственно над приводным валом на наружной верхней кромке вращающихся продольных перегородок (на чертеже режущие ножи и продольные перегородки не показаны).

Так как приводной вал измельчителя 3 корнеклубнеплодов вращается с угловой скоростью от 1500 до 1600 об/мин., то клубни картофеля или корнеплодов на очень короткий промежуток времени вступают в контакт с изогнутыми режущими ножами, например, первой продольной перегородки измельчителя 3 корнеклубнеплодов, причем клубни картофеля прижимаются изогнутыми режущими ножами к наружной плоскости неподвижной рифленой деки (рифленая дека на черте;: е не показана), а изогнутая в виде вогнутой кривой с наклоном смещения в одну сторону корпуса неподвижной рифленой деки верхняя часть зубьев режущих ножей своей острой плоской наружной кромкой внедряются с большой угловой скоростью в корнеклубнеплоды, при этом происходит сжатие и разрушение слоя, причем при вращательном движении режущих ножей измельчителя 3 корнеклубнеплодов происходит резание клубней со скольжением, и силой нормального давления корнеклубнеплоды нарезаются на кусочки размером, например, от 2 до 8 мм. Предварительно нарезанные кусочки корнеклубнеплодов, не прекращая своего поступательного движения вперед в зазорах между боковыми стенками неподвижной рифленой деки, выводятся изогнутыми в сторону последней режущими ножами непосредственно в выходную горловину измельчителя 3 корнеклубнеплодов.

Нарезанные предварительно кусочки корнеклубнеплодов, обладающие большим запасом кинетической энергии, движутся поступательно вперед через выходную горловину измельчителя 3 корнеклубнеплодов и поступают затем с помощью выгрузного транспортера 30 непосредственно в загрузочную горловину смесителя 4 кормов, горизонтальный корпус которого расположен перпендикулярно в конце сборного транспортера 35 поточной линии смешивания и выдачи готовой продукции.

Выполнение режущих ножей из нержавеющей стали в измельчителе 3 корнеклубнеплодов исключает возможность разрушения питательных веществ в корнеклубнеплодах благодаря исключению вступления последних в реакцию с окислами металлов.

0 Предлагаемая технологическая линия приготовления кормов снабжена линией обработки грубых кормов (см. фиг.2), с помощью которой предусматривается подача в приемный лоток 37 питателя-дозатора 36

5 грубых кормов прошедшей предварительную термохимическую обработку соломы из скирды, складируемой из расчета на весь стойловый период в поднавесы.

Прошедшую предварительную терми0 ческую обработку солому подают, например, россыпью непосредственно в приемный лоток 37 питателя-дозатора 36 грубых кормов.

Приемный лоток 37 питателя-дозатора

5 36 грубых кормов выполнен в виде замкнутой несущей ленты подающего транспортера 38, которая равномерно подает слой предварительно прошедшей процесс термохимической обработки соломы на сегмен0 тные битера измельчающего барабана (на чертеже измельчающий барабан не показан), который осуществляет процесс измельчения соломы.

Предварительно измельченная и сдози5 рованная устройством 41 порция соломы (см. фиг.2) транспортируется выгрузным шнековым транспортером 39, установлен-1 ным непосредственно под измельчающим барабаном питателя-дозатора 36 грубых

0 кормов, после чего порция соломы выпадает через выгрузное окно 40, выполненное в нижнем днище и с левой стороны наружного корпуса питателя-дозатора 36 грубых кормов и попадает затем на замкнутую несу5 щую ленту подающего транспортера 42 устройства 43 для отделения инородных твердых предметов, которое установлено непосредственно под выгрузным окном 40 питателя-дозатора 36 грубых кормов.

0 Замкнутая несущая лента подающего транспортера 42 устройства 43 для отделения инородных твердых предметов транспортирует предварительно измельченную и сдозированную порцию соломы непосред5 ственно к выгрузному проему 44 (см. фиг.б), ширина которого составляет от 350 до 400 мм. Выгрузной проем 44 выполнен во внутренней полости наружного корпуса устройства 43 для отделения инородных твердых предметов, Совмещен и установлен над невмещенное с ним отверстие цилиндрического основания 92, причем наружный корпус разъемной вертикальной штанги 86 перекидного механизма совершает осевое смещение вниз в двух сквозных отверстиях, расположенных друг наддругомсоосно верхней 88 и нижней 89 неподвижно закрепленных цилиндрических втулок

Так как верхний конец разъемной вертикальной штанги 86 перекидного механизма жестко связан посредством наклонной промежуточной прокладки 95 с наружным корпусом поворотного запитывэющего трубопровода 84 загрузочной нории 83, то в момент осуществления поворота наружного корпуса разъемной вертикальной штанги 86 вокруг ее продольной оси на рабочий угол смещения, например, в пределах от 42 до 45°, то на такой же рабочий угол смещения проворачивается и наружный корпус поворотного запитывающего трубопровода 84, выходная горловина 85 которою соосно совмещается при этом с внутренней полостью второго бункера-дозатора 82 обогатительных добавок.

Далее осуществляются процесс очистки внутренней полости загрузочной нории 83 и замкнутого подающего транспортера 96 последней, а также процесс перевода на новую позицию загрузки поворотного и смещающегося вдоль продольной оси запи- тывающего трубопровода 84 загрузочной нории 83 с целью осуществления процесса очередной загрузки третьего бункера-дозатора 82 обогатительных добавок следующим третьим компонентом, например, рыбной мукой и так далее по описанному выше технологическому процессу, причем выбор рабочего угла смещения и проворота наружного корпуса разъемной вертикальной штанги 86 перекидного механизма вокруг цилиндрического основания 92, а также рабочий угол равнорасположен- ных на наружной плоскости последнего и выполненных по периферии цилиндрического основания 92 отверстий, выбирается в зависимости от количества бункеров-дозаторов 82 обогатительных добавок, установленных в два ряда и последовательно друг за другом в линии загрузки и дозированной выгрузки обогатительных добавок, причем выходные горловины, например, восьми бункеров-дозаторов 82 обогатительных добавок установлены непосредственно с зазором над несущей лентой сборного траспортера 36, установленного в поточной линии смешивания и выдачи готовой продукции.

В данном случае содержащиеся в окружности 360° делят на количество бункеров-дозаторов 82 обогатительных добавок т.е. на восемь и в итоге получают искомое количество градусов, приходящихся на рабочий угол смещения и проворота наружного корпуса разъемной вертикальной штанги 86 вокруг цилиндрического основания 92, а также рабочий угол смещения каждого из равнораспопоженных на наружной плоскости цилиндрического основания 92 от0 верстий относительно друг друга по окружности последнего.

После осуществления процесса поочередной загрузки внутренней полости всех установленных в два ряда и последователь5 но друг за другом, например, восьми бункеров-дозаторов 82 обогатительных добавок необходимыми компонентами, оператор осуществляет процесс поочередной автоматической загрузки комбикормом внутрен0 ней полости бункера-дозатора 66 комбикормовом, фиг.2), выходная горловина которого соосно установлена над проемом загрузочной горловины 31 смесителя кормов 4, причем бункер-дозатор 66 комби5 кормов установлен непосредственно в линии комбикормов

Оператор нажимает на находящуюся на пульте управления пусковую кнопку электромотора 81 вентилятора 69 циклона 67

0 комбикормов и на пусковую кнопку электромотора 72 наружного накопительного бункера 71, выгрузная горловина которого соединена посредством транспортирующего трубопровода 70 непосредственно с внут5 ренней полостью камеры вентилятора 69 циклона 67 комбикормов.

После включения электромотора 81 вентилятора 69 циклона 67 комбикормов вращательный момент передается непос0 редственно вентилятору 69 циклона 67 комбикормов, который засасывает воздух из внутренней полости транспортирующего трубопровода 70, в котором создается разрежение, за счет чего основная масса ком5 бикорма отсасывается из внутренней полости наружного накопительного бункера 71 и транспортируется вентилятором 69 циклона 67 комбикормов по внутренней полости транспортирующего трубопровода 70

0 вверх и попадает затем во внутреннюю полость циклона 67 комбикормов, где происходит отделение основной массы комбикорма от воздушного потока. Воздушный поток содержит неосевшие во внутренней

5 полости циклона 67 комбикормов частицы комбикорма, поэтому он (т.е. воздушный поток) поступает по промежуточному трубопроводу (на чертеже промежуточный трубопровод не показан), из камеры вентилятора 69 циклона 67 комбикормов непосродственно во внутреннюю полость циклона-гасителя 68, где происходит снижение скорости воздушного потока, содержащего неосевшие во внутренней полости циклона

67комбикормов частицы комбикорма.

Снижение скорости воздушного потока с неосевшим в последнем частицами комбикорма осуществляется посредством замкнутого отражатэльного экрана цилиндрической формы неподвижно закрепленного во внутренней полости цикпона-гасителя

68(на чертеже отражательный экран не показан).

Благодаря соударению частиц комбикорма с наружной стенкой замкнутого отражательного экрана цилиндрической формы резко гасится прямолинейная скорость частиц комбикорма, которые затем поступают через установленный на выходе циклона-гасителя 68 шлюзовой затвор 99 и по внутренней полости первого бокового ответвления Y-образного трубопровода 75 непосредственно в узел-смеситель 77, представляющий собой внутреннюю полость в точке соединения двух первого 75 и второго 76 ответвлений Y-образно соединенных трубопроводов, где происходит процесс смешивания основной массы комбикорма, отделенного от воздушного потока, непосредственно с неосевшими раньше частицами комбикорма, находившимися в воздушном потоке. Основная масса комбикорма поступает в узел-смеситель 77 по второму боковому ответвлению Y-образного трубопровода 76 непосредственно из внутренней полости циклона 67 комбикормов.

После осуществления процесса смешивания масса комбикорма поступает затем посредством отводного трубопровода 78 из узла смесителя 77 непосредственно в загрузочную горловину бункера-дозатора 66 ком- бикормов, установленного в линии комбикормов, причем выходная горловина бункера-дозатора 66 комбикормов расположена над загрузочной горловиной 31 смесителя кормов 4 (см. фиг,2).

После осуществления процесса заполнения комбикормом внутренней полости бункера-дозатора 66 комбикормов до верхнего предельного уровня, происходит срабатывание верхнего сигнализатора 79 уровня сыпучих материалов, установленного во внутренней полости бункера-дозатора 66 комбикормов, который выдает электрический сигнал на отключение электромотора 81 вентилятора 69 циклона 67 комбикормов, а также выдает одновременно электрический сигнал на отключение электромотора 72 наружного накопительного бункера 71, установленного в линии комбикормов.

Затем оператор выставпяетустановлен- ные во всех бункерах предлагаемой технологической линии дозаторы согласно технологической нормы выдачи кормов, занимает пульт управления, который расположен на высоте, например, от 2 до 2,2 м над уровнем пола, откуда хорошо просматриваются все шесть поточных линий, после чего оператор поочередно включает пусковые

0 кнопки всех агрегатов, установленных в поточной линии обработки корнеклубнеплодов, установленных в линии обработки грубых кормов, установленных в линии силоса, сенажя или зеленой массы и установ5 ленных в поточной линии смешивания и выдачи готовой продукции, т.е. включает предлагаемую технологическую линию приготовления кормов на автоматический режим рзбочы после последовательного

0 включения всех агрегатов предлагаемой технологической линии приготовления кормов.

После включения с пульта управления магнитного пускателя электромотора

5 загрузочного транспортера 100 (см. фиг.1) загружающего внутреннюю полость загрузочного бункера Б дозатора корнеклубнеплодов 1, например, картофелем, оператор включает после этого с пульта управления

0 электромотор 9 (см. фиг.З) механизма привода дозатора корнеклубнеплодов 1. Загрузочный бункер 5 дозатора корнеклубнеплодов 1 установлен вначале поточной линии обработки корнеклубнеплодов. Элек5 тромотор 9 механизма привода дозатора корнеклубнеплодов 1 приводит в круговое вращение вертикальный приводной вал 7 дозатора корнеклубнеплодов 1 и приводит одновременно в круговое вращение непос0 редственно несущий диск 16 механизма дозирования. Одновременно приводится в круговое вращение сводоразрушающий ко- неус 8 (см. фиг.З), который исключает возможность свободообразования во

5 внутренней полости загрузочного бункера 5 дозатор корнеклубнеплодов 1.

Вместе с несущим диском 16 механизма дозирования начинает вращаться жестко связанный с нижней плоскостью несущего

0 диска 16 сквозной цилиндрический стакан 19 дозирующего органа, предварительно заполненный корнеклубнеплодами, например, клубнями картофеля.

Внутренняя полость сквозного цилинд5 рического стакана 19 оттарирована с учетом разорой нормы на одну голову крупного рогатого скота, например, на 1 кг клубней картофеля.

При соосном совмещении верхнего торца сквозного цилиндрического стакана 19

сущей лентой отводного транспортера 45. Выгрузной проем 44 размещен непосредственно между выгрузным концом замкнутой несущей ленты подающего транспортера 42 устройства 43 и между камерой вентилятора 46,циклона 47 для отсасывания предварительно измельченных грубых кормов.

После осуществления изменения замкнутой несущей ленты подающего транспортера 42 устройства 43 (см. фиг.6) своего прямолинейного движения на криволинейное в процессе ее поступательного перемещения вперед и непосредственно в момент изгиба замкнутой несущей ленты подающего транспортера 42 устройства 43 начинают выпадать через выгрузной проем 44 все инородные твердые предметы из поданной порции соломы. Процесс выпадения инородных твердых предметов осуществляется через выгрузной проем 44 устройства 43 для отделения инородных твердых предметов, причем инородные твердые предметы под действием собственного веса выпадают из выгрузного проема 44 (см. фиг.6) устройства 43 и попадают на несущую ленту отводного транспортера 45. Находящиеся до этого в порции соломы инородные твердые предметы, например, камни, крупные куски почвы, куски металла, твердые куски гнилой слежалой соломы и т.д. транспортируются затем отводным транспортером 45 в емкость 50 для сбора инородных твердых предметов.

После осуществления процесса отделения из порции соломы инородных твердых предметов, свободная от инородных включений порция соломы отсасывается вентилятором 46 из внутренней полости устройства 43 для отделения инородных твердых предметов и транспортируется за- тем по вертикальному трубопроводу 49 непосредственно в верхнюю часть и во внутреннюю полость циклона 47, где порция соломы отделяется от воздушного потока и очищается от пыли во внутренней полости циклона 47.

Очищенная от пыли порция соломы равномерным слоем оседает из выходной горловины 48 циклона 47 непосредственно на начальную часть несущей ленты сборного транспортера 35, установленного непосредственно в поточной линии смешивания и выдачи готовой продукции.

В линии силоса, сенажа или зеленой массы предусматривается непрерывная подача в приемный лоток 52 питателя-дозатора 51, силоса, например, из силосного хранилища посредством подающего транспортера 53 в виде россыпи.

Дно приемного лотка 52 питателя-дозатора 51 силоса выполнено в виде замкнутой несущей ленты подающего транспортера 53, которая равномерно транспортирует слой силоса на пильчиковый измельчающий барабан (измельчающий барабан на чертеже не показан), который захватывает неизмельченный слой силоса своими наружными пальцами, которые осуществляют в дальнейшем процессе предварительного ворошения и последующий процесс измельчения подаваемого слоя силоса.

Предварительно измельченный силос захватывается наружной навивкой шнеко- вого транспортера 54 (см. фиг.7), установленного под пальчиковым измельчающим барабаном питателя-дозатора 51 силоса и транспортируется затем выходным концом шнекового транспортера 54, установленного поперек и с зазором непосредственно над началом несущей ленты сборного транспортера 35, непосредственно на всю ширину несущей ленты последнего.

Таким образом, вынесенный наружу из корпуса-питателя-дозатора 51 силоса конец шнекового транспортера 54 позволяет осуществить процесс равномерной и беспрепятственной подачи предварительно измельченной и сдозированной порции силоса на несущую ленту сборного транспортера 35, по всей ее ширине.

Предварительно измельченный и сдози- рованный слой силоса укладывается равномерно и послойно на поступающий одновременно слой соломы, предварительно поступившей на несущую ленту сборного транспортера 35, установленного в поточной линии смешивания и выдачи готовой продукции.

Во время продвижения исходной смеси кормовой массы последняя обогащается на несущей ленте сборного транспортера 35 обогатительными добавками, поступающими из выходных горловин соответствующих бункеров-дозаторов 82 обогатительных добавок, последовательно установленных в два ряда и друг за другом в каждом ряде, например, витаминными добавками, костной мукой, рыбной мукой, меловой добавкой, соляной добавкой, дрожжевой и другими добавками, которые добавляются в исходную смесь кормовой массы в соответствии с технологической картой по приготовлению полнорационных кормосмесей.

Суммированный поток полнорационных кормосмесей с послойно расположенными компонентами подается затем несущей лентой сборного транспортера 35 непосредственно в загрузочную горловину 31 смесителя кормов 4 (см. фиг.2), после чего

исходная смесь кормовой массы запитыва- ется комбикормом непосредственно из бункера-дозатора 66, выходная горловина которого установлена непосредственно над загрузочной горловиной 31 смесителя 4 кор- мов.

Одновременно с началом поступления во внутреннюю полость смесителя 4 кормов суммированного потока исходной смеси кормовой массы начинают поступать также в загрузочную горловину 31 смесителя 4 кормов постоянным равномерным потоком предварительно нарезанные в измельчителе 3 корнеклубнеплодов кусочки последних, размером, например, от 2 до 8 мм.

Во внутренней полости смесителя 4 кормов суммированный поток исходной смеси кормовой массы попадает вначале на защитный щиток (на чертеже защитный щиток не показан), который смонтирован из двух козырькообразно соединенных, наклонных vt вогнутых вовнутрь плоскостей. Вершина защитного щитка установлена в срединной части и продольно во внутренней полости горизонтального корпуса сме- сителя кормов 4, непосредственно под проемом загрузочной горловины 31 и делит падающую на нее исходную смесь кормовой массы на две равные части, каждая из которых попадает соответственно на правую и левую наклонные и вогнутые во внутрь плоскости защитного щитка, где они захватываются лопастями правой и левой лопастных мешалок (правая и левая лопастные мешалки нз чертеже не показаны), валы которых установлены между собой в одной горизонтальной плоскости непосредственно над выгрузным шнековым транспортером, расположенным в нижнем основании корпуса смесителя 4 кормов.

Так как лопасти левой лопастной мешалки расположены между лопастями правой лопастной мешалки в шахматном порядке и со смещением по спирали на каждом из двух встречно вращающихся валов, то исходная смесь кормовой массы равномерно смешивается, причем в процессе смешивания исходной смеси кормовой массы повышается однородность смеси, повышается также качество готового продукта перед его выгрузкой путем интенсификации процессов перемешивания, которые заключаются в том, что за счет расположения лопастей левой лопастной мешалки между лопастями правой лопастной мешалки в шахматном порядке каждая из них вовлекает во вращение и перемешивает по днищу горизонтального корпуса смесителя 4 кормов одинаковое количество исходной смеси кормовой массы, что делает однородным

раскрутку всей находящейся во внутренней полости горизонтального корпуса смесителя кормов 4 исходной смеси кормовой массы, а лопасти левой и правой лопастных мешалок, установленные под углом между собой, по винтовой линии и со смещением по спирали на каждом валу, работают как отвалы, смещая исходную смесь кормовой массы вдоль днища горизонтального корпуса смесителя 4 кормов справа налево, и подают ее к загрузочному проему, выполненному с левой стороны корпуса смесителя 4 кормов и непосредственно над выгрузным шнековым транспортером.

Так как конец каждой лопасти каждого из двух встречно вращающихся валов лопастных мешалок имеет наибольшую угловую скорость, следовательно каждая лопасть перемешивает исходную смесь кормовой массы наиболее интенсивно, причем в процессе вращения лопастей не остается незахваченной кольцевая полоса исходной смеси кормовой массы, что повышает качество работы двух левой и правой лопастных мешалок в целом.

По мере продвижения в левую сторону во внутренней полости горизонтального корпуса смесителя 4 кормов, исходная смесь кормовой массы подвергается тщательному продольному и поперечному перемешиванию,

В процессе перемешивания исходной смеси кормовой массы последняя обильно увлажняется раствором поваренной соли и смесью мелассы с карбомидом, причем оба раствора поступают в виде факельного распыления из распылительных форсунок 56 и 57, которые установлены во внутренней полости смесителя 4 кормов.

Полученная однородная смесь кормовой массы попадает затем в загрузочный проем, выполненный во внутренней полости горизонтального корпуса смесителя 4 кормов непосредственно над выгрузным шнековым транспортером, и в левом конце последнего. Полученная однородная смесь кормовой массы захватывается шнековой навивкой выгрузного шнекового транспортера смесителя 4 кормов и поступает затем в выгрузное окно 32 (см. фиг,1), выполненное в нижней части вертикальной торцевой стенки и с правой стороны корпуса смесителя 4 кормов,

Из выгрузного окна 32 полученная однородная смесь кормовой массы отводится при помощи выгрузного лотка 33 на несущую ленту выгрузного транспортера 34, после чего полученная однородная смесь кормовой массы загружается, например, во

внутреннюю полость загрузочного бункера кормораздатчика.

Предлагаемая технологическая линия приготовления кормов снабжена пультом управления (пульт управления на чертеже не показан), который, после последовательного включения всех агрегатов, благодаря рабочей схеме пульта управления переключается на автоматический цикл работы.

Пульт управления смонтирован на вы- соте 2,2 м перед смесителем 4 кормов и перед сборным транспортером 35, управляется одним оператором, а с такой высоты хорошо просматриваются все шесть технологических линий в кормоцехе по приготов- лению полнорационных кормосмесей с поточной линией термохимической обработки соломы.

В случае задержки грубых кормов, силоса, раствора мелассы из емкости 58 в смеси- тель 4 кормов или же в случае задержки обогатительных добавок и т.д., немедленно автоматически отключается весь цикл операций в поточной линии обработки корнеклубнеплодов, в линии обработки грубых кормов, в линии силоса, сенажа или зеленой массы, автоматически отключается весь цикл операций в линии комбикормов, в линии обогатительных добавок, а также в линии смешивания и выдачи готовой продукции, в кормоцехе срабатывает звуковая сигнализация. В технологической линии приготовления кормов в такой аварийной ситуации работает только смеситель кормов 4 и выгрузной транспортер 34, который про- должает загружать полученной однородной смесью кормовой массы внутреннюю полость загрузочного бункера кормораздатчика.

На щите пульта управления загорается индикаторная контрольная лампочка, указывающая оператору, на какой из шести поточных линий создавалась аварийная ситуация, которая и устраняется обслуживающим дежурным оператором.

Использование предлагаемой технологической линии приготовления кормов обеспечивает по сравннию с существующими следующие преимущества:

предлагаемая технологическая линия приготовления кормов простая в изготовлении, обслуживании и надежна в работе;

такое конструктивное исполнение предлагаемой технологической линии приготовления кормов позволяет обеспечить улучшение процесса обогащения кормосмесей из-за компактного расположения бункеров-дозаторов обогатительных добавок вдоль продольной линии сборного транспортера поточной линии смешивания и выдачи готовой продукции, причем выходные горловины последовательно установленных друг за другом бункеров-дозаторов обогатительных добавок установлены непосредственно над несущей лентой сборного транспортера, за счет чего предварительно сдозированные обогатительные добавки одновременно поступают равномерно на наружную поверхность суммированного слоеного потока кормосмеси, состоящей из слоя соломы и слоя силоса;

такое конструктивное исполнение предлагаемой технологической линии приготовлений кормов позволяет значительно повысить качество приготовления ксрмос- месей из-за измельчения корнеклубнеплодов не в жидкую кашицеобразную мезгу, как это имеет место в выбранном прототипе, а на кусочки, например, от 2 до 8 мм, причем измельченные на кусочки корнеклубнеплоды подаются из выходной горловины из- мельчителя корнеклубнеплодов, сразу же посредством загрузочного транспортера в загрузочную горловину смесителя кормов, Такая быстрая подача измельченных на кусочки корнеклубнеплодов непосредственно в зону смешивания позволяет избежать чат стичные разрушения питательных веществ в измельченных на кусочки корнеклубнеплодах в результате их окисления;

такое конструктивное исполнение установленного в поточной линии обработки корнеклубнеплодов смесителя кормов исключает выброс из слоя кормосмеси, например, сухих дрожжевых добавок, как это имеет место в выбранном прототипе, которые целиком остаются в слое кормосмеси, после чего сухие дрожжевые добавки равномерно перемешиваются с исходной смесью кормовой массы после захвата последней непосредственс лопастями правой и левой лопастных мешалок, валы которых установлены между собой в одной горизонтальной плоскости непосредственно над выгрузным шнековым транспортером смесителя кормов;

такое конструктивное исполнение предлагаемой технологической линии приготовления кормов позволяет автоматизировать процесс предварительной загрузки комбикормом внутренней полости бункера-дозатора комбикормов непосредственно перед пуском линии на автоматический режим работы с пульта управления предлагаемой технологической линии за счет ввода в рабочую схему последней смонтированных неподвижно над наружным корпусом бункера-дозатора комбикормов непосредственно циклона комбикормов и циклона- гасителя;

такое конструктивное исполнение предлагаемой технологической линии приготовления кормов позволяет значительно сократить рабочее время в процессе осуществления поочередной загрузки бункеров- дозаторов обогатительных добавок необходимыми компонентами, позволяет также осуществить процесс перевода на новую позицию загрузки поворотного и смещающегося вдоль продольной оси запитывающего трубопровода загрузочной кории, установленного непосредственно на верхнем конце последней за счет ввода в рабочую схему линии загрузки и дозированной выгрузки обогатительных добавок пере- кидного механизма;

такое конструктивное исполнение предлагаемой технологической линии приготовления кормов позволяет осуществить процесс полной очистки грубых кормов (со- ломы) от пылевых и инородных твердых включений за счет снабжения на выходе устройства для отделения инородных твердых предметов, непосредственно циклоном для отсасывания предварительно измельчен- ных грубых кормов и за счет выполнения во внутренней полости наружного корпуса упомянутого устройства выгрузного проема, в который выпадают в процессе очистки инородные твердые предметы под действием сил гравитации и отводятся несущей лентой отводного транспортера в сборную емкость;

такое конструктивное исполнение предлагаемой технологической линии приготов- ления кормов позволяет осуществить процесс равномерной и беспрепятственной подачи предварительно измельченной и сдозированной порции силоса на несущую ленту сборного транспортера за счет выно- са конца шнекового транспортера питателя- дозатора силоса непосредственно наружу из корпуса последнего и за счет его установки поперек и с зазором над началом несущей ленты сборного транспортера поточной линии смешивания и выдачи готовой продукции;

такое конструктивное исполнение предлагаемой технологической линии приготовления кормов позволяет осуществить бесперебойное снабжение самотеком смесью мелассы и карбомидом, а также раствором поваренной соли непосредственно сопел распылительных форсунок, установленных во внутренней полости смесителя кормов за счет установки непосредственно над несущей лентой сборного транспортера неподвижно на несущих платформах емкости для смеси мелассы с карбомидом и емкости для раствора поваренной соли,

каждая из которых соединена посредством наклонного трубопровода с распылительной форсункой смесителя кормов;

такое конструктивное исполнение предлагаемой технологической линии приготовления кормов позволяет осуществить возможность сбора предварительно осевших остатков предыдущего компонента обогатительных добавок непосредственно во внутренней полости загрузочной нории после механической очистки последней, а также позволяет исключить процесс их смешивания с очередным поступающим в загрузочную норию компонентом обогатительных добавок за счет введения в рабочую схему загрузочной нории, непосредственно в нижнюю часть последней, поперечной заслонки и поддона для сбора остатков компонентов обогатительных добавок;

такое конструктивное исполнение предлагаемой технологической линии приготовления кормов позволяет значительно повысить производительность кормоцеха по приготовлению полнорационных кор- мосмесей при влажности готового продукта от 20% до 30% непосредственно от 30 до 40 т за смену.

Формула изобретения

1.Цех для приготовления кормов, содержащий смеситель, линию комбикормов с бункером-накопителем и дозатором комбикормов, линию корнеклубнеплодов с мойкой, измельчителем и дозатором-накопителем корнеклубнеплодов, снабженный выгрузным транспортером и соединенный трубопроводами с форсунками линией приготовления жидких добавок, и промежуточные транспортеры, отличающийся тем, что, с целью повышения качества приготовления кормов путем предотвращения разрушения питательных веществ отдельных видов кормов в результате окисления при их пооперационной обработке, измельчитель корнеклубнеплодов и бункер-дозатор ком- бикормовтехнологически соединены непосредственно с загрузочной горловиной смесителя, а дозатор-накопитель корнеклубнеплодов установлен перед мойкой, причем измельчитель корнеклубнеплодов соединен со смесителем посредством промежуточного транспортера, а выходная горловина бункера-дозатора комбикормов, размещена над смесителем соосно с его входной горловиной.

2.Цех по п.1,отличающийся тем, что линия комбикормов снабжена системой подачи комбикормов, установленной перед бункером-накопителем и выполненной из дополнительного бункера,соединительного

пневматического трубопровода, вентилятора, циклона комбикормов и циклона-гасителя, при этом выходные горловины циклона и циклона-гасителя сообщены между собой и соединены с загрузочным окном бункера- накопителя.

29 21 22 23 25

Фиг.1

3. Цех по п. I, о т л и ч а ю щ и и с я тем, что линия грубых кормов снабжена устройством для удаления инородных примесей, сыпслненным из ленточного транспортера, циклона грубых кормов и вентилятора.

J5

/

J5

/

Я

J7 JJ J

JTH / /

NHfe

39386S

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРМОЦЕХ ДЛЯ ПРИГОТОВЛЕНИЯ РАССЫПНЫХ КОРМОСМЕСЕЙ | 1995 |

|

RU2088127C1 |

| Технологическая линия для приготовления рассыпных кормосмесей | 1982 |

|

SU1138106A1 |

| Способ приготовления и раздачи кормов крупному рогатому скоту | 1991 |

|

SU1836007A3 |

| Технологическая линия для приготовления рассыпных кормосмесей | 1987 |

|

SU1516077A1 |

| Технологическая линия приготовления кормосмесей | 1989 |

|

SU1666046A1 |

| Линия приготовления кормов | 1983 |

|

SU1147334A1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ СМЕСИТЕЛЬ-ИЗМЕЛЬЧИТЕЛЬ | 2017 |

|

RU2685201C1 |

| Технологическая линия для приготовления кормосмесей | 1991 |

|

SU1801339A1 |

| Технологическая линия для приготовления влажных кормосмесей | 1988 |

|

SU1595433A1 |

| Установка для приготовления влажных кормосмесей | 1990 |

|

SU1759388A1 |