Изобретение относится к химической технологии неорганических веществ, в частности к технологии оксида магния для термостойких защитных покрытий трансформаторных сталей.

Цель изобретения обеспечение возможности регулируемого снижения активности целевого порошка оксида магния.

Изобретение осуществляют следующим образом. Обработку порошков оксида магния проводят тремя потоками плазменного теплоносителя в плазмохимическом реакторе, состоящем из взаимозаменяемых модулей длиной 0,5 м, диаметрами 0,3 или 0,19 м, снабженном тремя плазмотронами ЭДП 109/200 М, установленными под углом 120o между собой и обеспечивающими подачу плазменных струй в реактор под углом 45o к оси реактора, и шнековым питателем эжекторного типа, обеспечивающим подачу порошка в реактор вдоль его оси. При обработке порошков подводимую суммарную мощность плазмотронов меняют от 70 до 160 кВт, расход плазмообразующего газа (воздуха) составляет 25 60 нм3/ч, расход транспортирующего газа (воздуха) 20 36 нм3/ч, расход обрабатываемого порошка в плазменный поток изменяют от 2 до 20 г/с.

Дисперсный состав обрабатываемых порошков следующий: 60 75% от массы образцов составляют фракции с размером частиц до 5 мкм, 25 30 с размером частиц 5 10 мкм и остальное составляют фракции с размером частиц до 20 мкм.

Активность исходных образцов и обработанного порошка оксида магния определяют по лимонной кислоте и выражают лимонным числом (в секундах). Активность по лимонной кислоте это наиболее употребляемая характеристика активности порошка в технологии оксида магния для термостойких покрытий трансформаторных сталей. Численное значение активности по лимонной кислоте (лимонное число) это время взаимодействия образца оксида магния с водным раствором лимонной кислоты. Чем меньше время взаимодействия, тем активнее порошок.

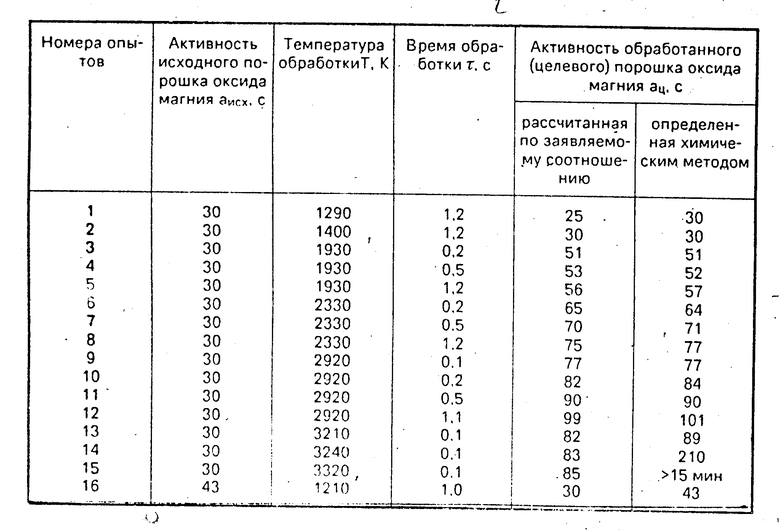

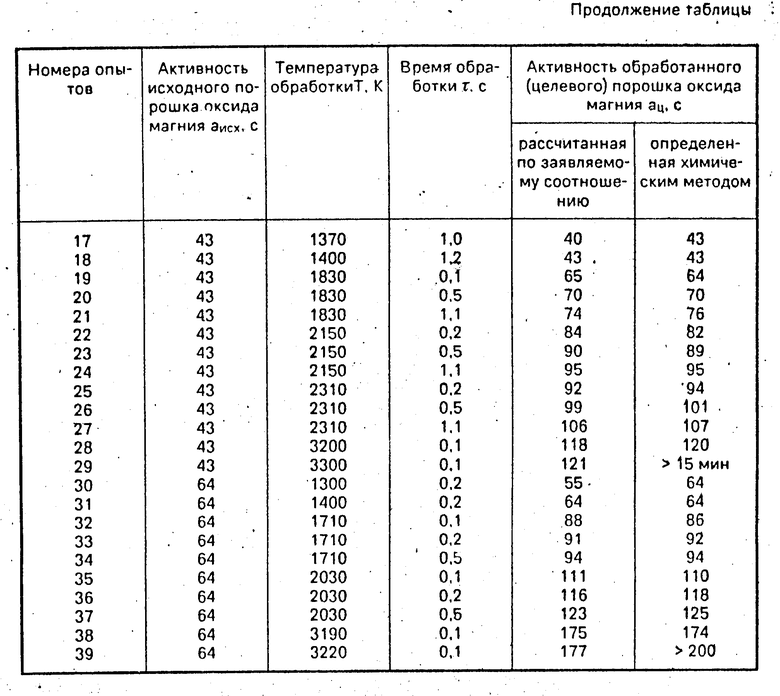

Результаты экспериментальных исследований представлены в таблице.

Как видно из таблицы, по заявленной формуле всегда можно подобрать температуру (в указанном интервале, ограничивающем действие этой формулы) и время обработки для уменьшения активности исходного порошка на конкретную величину, т.е. регулировать активность целевого порошка с большей точностью.

В частности, для обеспечения пригодности оксида магния для покрытия трансформаторной стали производства Верх-Исетского металлургического завода (требуется активность 70 90 с) исходный порошок активностью, например, 30 с, необходимо подвергнуть плазменной обработке при температуре 2330 К в течение 0,5 1,2 с (опыты 7 и 8), а при температуре 2920 К в течение 0,1 0,5 с (опыты 9 11); порошок активностью 43с при температуре 1830К в течение 0,5 1,1с (опыты 20 и 21), а при температуре 2150К в течение 0,2 0,5с (опыты 22 и 23); порошок активностью 64с при температуре 1710К в течение 0,1 с (опыт 32).

Во всех случаях сохраняется дисперсный состав обработанных порошков в узком диапазоне, соответствующий исходному порошку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА УРАНА ИЗ РАСТВОРА УРАНИЛНИТРАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2601765C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОГО ПОРОШКА ОКСИДА АЛЮМИНИЯ | 2007 |

|

RU2353584C2 |

| СПОСОБ ПЕРЕРАБОТКИ РАСТВОРА УРАНИЛНИТРАТА НА ОКСИД УРАНА И РАСТВОР АЗОТНОЙ КИСЛОТЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2599670C1 |

| Способ получения нанокристаллического порошка оксикарбида молибдена | 2016 |

|

RU2641737C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФРАКЦИОНИРОВАННЫХ УЛЬТРАДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2013 |

|

RU2534089C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ НИТРИДА ТИТАНА | 2010 |

|

RU2434716C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ОКСИДОВ МЕТАЛЛОВ | 2006 |

|

RU2318723C2 |

| КАТАЛИЗАТОР ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2553457C1 |

| Композиционный нанопорошок на основе карбонитрида титана и способ его получения | 2022 |

|

RU2782591C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ ТИТАНА | 2015 |

|

RU2593061C1 |

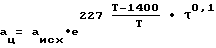

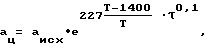

Изобретение относится к химической технологии неорганических веществ, в частности к технологии оксида магния для термостойких защитных покрытий трансформаторных сталей. Изобретение обеспечивает возможность регулируемого снижения активности целевого порошка оксида магния путем поддержания температуры и времени обработки исходного порошка низкотемпературным плазменным теплоносителем, удовлетворяющим соотношению  , при aц>aисх, aисх<70 с 1400К<Т<3200К, где ац - требуемая активность целевого порошка, c; аисх - активность исходного порошка, с; T - температура обработки, K; τ - время обработки, с. 1 табл.

, при aц>aисх, aисх<70 с 1400К<Т<3200К, где ац - требуемая активность целевого порошка, c; аисх - активность исходного порошка, с; T - температура обработки, K; τ - время обработки, с. 1 табл.

Способ сфероидизации порошка оксида магния путем обработки его плазменным теплоносителем, отличающийся тем, что, с целью обеспечения возможности регулируемого снижения активности целевого порошка, обработку его ведут при температуре и времени, определяемых по формуле

при ац > аи с х • аи с х < 70 с. 1400 К < Т < 3200 К,

где ац требуемая активность целевого порошка, с;

аи с х активность исходного порошка, с;

Т температура обработки, К;

τ время обработки, с.

| Петруничев В.А | |||

| и др | |||

| Плазменная сфероидизация и плакирование порошков | |||

| - Физика и химия обработки материалов | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Способ приготовления пищевого продукта сливкообразной консистенции | 1917 |

|

SU69A1 |

| Pickles C.H., Medean A | |||

| Production of fused refractory oxides spheres and ultrofine oxides perticles in an extended arc | |||

| American-Ceramic Soc | |||

| Bulletin | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| v | |||

| КОЛОСНИКОВАЯ РЕШЕТКА | 1923 |

|

SU626A1 |

| МАТРАЦ ИЗ БРЕЗЕНТА | 1922 |

|

SU1004A1 |

Авторы

Даты

1997-01-27—Публикация

1990-06-15—Подача