Изобретение относится к способу получения концентрированной присадки к смазочным маслам, содержащей замещенные углеводородным радикалом сульфонаты щелочноземельных металлов, а также к составам, содержащим вышеуказанную присадку.

Зачастую в двигателе внутреннего сгорания побочные продукты из камеры сгорания проскакивают мимо поршня м смешиваются со смазочными маслами. Многие из этих побочных продуктов образуют в смазочном масле продукты кислотного характера.

Одним из классов соединений, обычно используемых для нейтрализации этих кислотных продуктов и для диспергирования образующего шлама в объеме смазочного масла, являются замещенные углеводородным радикалом сульфонаты металлов, в которых металл представляет собой щелочноземельный металл, например кальций, магний или барий. Использовались как нормальные, так и сверхосновные замещенные углеводорбдным радикалом сульфонаты щелочноземельных металлов. Термин сверхосновные используется для обеспечения таких замещенных углеводородным радикалом сульфонатов щелочноземельных металлов, у которых отношение числа эквивалентов щелочноземельного металла к числу эквивалентов сульфонатного остатка превосходит единицу, обычно больше, чем 1,2, и может достигать 4,5 или более. Напротив, отношение эквивалентов щелочноземельного металла и сульфонатного остатка в нормальных замещенных углеводородным радикалом сульфонатах щелочноземельных металлов равно единице. Таким образом, сверхосновное соединение обычно содержит более чем 20%-ный избыток щелочноземельного металла по сравнению с соответствующим нормальным соединением. Вследствие этого сверхосновные замещенные углеводородным радикалом сульфонаты щелочноземельных металлов обладают повышенной способностью нейтрализовать кислотные соединения по сравнению с соответствующими нормальными замещенными углеводородным радикалом сульфонатами щелочноземельных металлов.

Современный уровень техники предлагает ряд способов получения как нормальных, так и сверхосновных замещенных углеводородными радикалами сульфонатов металлов.

По патенту Великобритании 1139172 известны добавки к смазочным маслам, которые содержат раствор в масле комплекса сульфонат/карбонат щелочноземельного металла, приготовленный действием двуокиси углерода на раствор в масле сульфо- ната щелочноземельного металла, содержащий основание щелочноземельного металла, в присутствии 2-W% от массы масла аммонийной га логенида щелочноземельного металла и 3-20% выполняющего роль стабилизатора ангидрида полиалкенилянтаркой кислоты, или ее соли со щелочноземельным металлом, или ее сложного эфира

Нами найден усовершенствованный способ получения сверхосновных замещенных углеводородным радикалом сульфонатов щелочноземельных металлов.

В соответствии с этим настоящее изобретение предлагает способ получения концентрированной присадки к смазочным маслам, который включает в себя реакцию при повышенной температуре между:

компонентом (А), который представляет собой замещенный углеводородным радикалом сульфонат кальция;

компонентов (В), который представляет собой основание щелочноземельного металла, добавляемое или однократно, или несколькими порциями по ходу реакции;

компонентом (С), который представляет собой как минимум одно соединение из нижеперечисленных (I) многоатомный спирт с числом атомов углерода от 2 до 4, (II) ди-(Сз или С4) гликоль, (Ш) три-(С2-С4) гликоль, (fv)

простой эфир одноатомного спирта и моно- или полиалкиленгликоля формулы

R(OR1)XOR2,

0)

где R обозначает алкильную группу с числом атомов углерода от 1 до 6; R обозначает алкиленовую группу; R2 обозначает водород или алкильную группу с числом атомов углерода от 1 до 6; х - целое число от 1 до 6; (V) - одноатомный спирт с числом атомов углерода от 1 до 20, (VI) кетон с числом атомов углерода от 1 до 20, (VH) сложный эфир кар- боновой кислоты, имеющей от 1 до 10 ато- мов углерода, или (VIII) простой эфир с числом атомов углерода от 1 до 20;

компонентом (D), который представляет собой смазочное масло;

компонентом (Е), который представляет собой двуокись углерода, добавляемую по- еле добавления (однократного или каждой из порций) компонента (В);

компонентом (F), обеспечивающим от 2 до 40% от массы концентрата и представляющим собой карбоковую кислоту, или ее ангидрид, хлорангидрид или сложный эфир, причем указанная кислота имеет формулу (II) и имеет молекулярную массу менее 500

Rs-CH-eooM

R,° ;

где Нз обозначает алкильную или алкениль- ную группу с числом атомов углерода от 10 до 24, R4 обозначает водород, алкильную группу с числом атомов углерода от 1 до 4. или группу СНаСООН;

и компонентом (G), который представляет собой как минимум одно соединение из нижеперечисленных: (() неорганический га- логенид, или (Н) алканоат аммония или моно- ди-, три- или тетраалкиламмонийформиат

или алканоат, при условии, что, когда компонент (G) представляет собой (II). компонент (F) не является хлорангидридом кислоты.

Компонент А представляет собой замещенный углеводородным радикалом суль- фонат кальция; его можно получить любым из множества способов, существующих в данной области техники.

Углеводородный заместитель замещенного углеводородным радикалом сульфона- та может содержать до 125 алифатических атомов углерода. Примерами подходящих заместителей являются алкильные радикалы, например гексил, циклогексил, октил, изооктил, децил, тридецил, гексадецил, эйкозил и трикозил; радикалы, полученные полимеризацией олефинов как с концевой, так и с внутренней двойной связью, например этилена, пропилена, бутена-1, изобути- лена, гексена-1, октена-1, бутена-2. пентена-2, пентена-3 и октена-4. Предпочтительным углеводородным заместителем является заместитель, полученный из моно- олефина, более предпочтительно - из следующих моноолефинов: пропилена, бутена-1 или изобутилена.

Основание щелочноземельного металла.(компонент В) обычно может представ- .лять собой охись или гидроокись щелочноземельного металла, предпочтительно гидроокись. Кальций, например, можно добавлять в виде негашеной извести (СаО) или в виде гашеной извести (Са(ОН)2). Предпочтительными щелочноземельными металлами являются кальций, магний, стронций и барий, предпочтительно кальций. Предпочтительно добавлять основание щелочноземельного металла в таком количестве по отношению к компоненту (А), которое достаточно для получения продукта с TBN более 300, более предпочтительно - свыше 350. Это количество зависит от ряда факторов, включая природу углеводородного заместителя, и превосходит количества, обычно используемые в способах, соответствующих современному уровню техники. Как правило, массовое отношение компонента (В) к компоненту (А) может лежать в интервале от 0,2 до 50, предпочтительно от 0,4 до 10.

Компонент (В) можно добавить весь целиком к исходным реагентам или добавить часть к исходным реагентам, а оставшееся количество добавлять одной или несколькими порциями на последующей стадии или стадиях процесса. Предпочтительно добавлять компонент (В) однократной добавкой.

В- качестве компонента (С) можно использовать одно или несколько полярных органических соединений или их смеси.

Подходящие соединения формулы (I) 5 включают в себя монометиловые или диме- тиловые простые эфиры (а) этиленгликОля, (Ь) диэтиленгликоля, (с) триэтиленгликоля или (d) тетраэтиленгликоля. Особенно хорошо подходящим соединением является ме0 тилдигликоль (СНзОСН2СН20СН2СН20Н). Можно также использовать смеси простых эфиров гликолей формулы (I) и гликолей. Многоатомный спирт может обычно представлять собой или двухатомный спирт, или

5 трехатомный спирт, например глицерин, Подходящим ди-(Сз или СА) гликолем может быть дипропиленгликоль, подходящим три- () гликолем может быть триэтиленгли- коль.

0 Компонент (С) может также представлять собой одноатомный спирт с числом атомов углерода от 1 до 20, кетон с числом атомов углерода от 1 до 20, сложный эфир карбоновой кислоты, имеющей от 1 до 10

5 атомов углерода, или простой эфир с числом атомов углерода от 1 до 20, причем вышеуказанные соединения могут быть алифатическими, алициклическимй или ароматическими. Примерами являются метанол,

0 ацетон, 2-зтилгексанол, циклогексанол, циклогексанон, бензиловый спирт, этилаце- тат и ацетофенон, предпочтительно 2-этил- гексанол. В предпочтительном варианте заявляемого способа получения концентра5 та можно использовать сочетание (I) компонента (С), определенного выше и (II) растворителя).

В качестве растворителя (II) можно обычно использовать инертный углеводр0 род, который может быть алифатическим или ароматическим. Примерами подходящих растворителей являются толуол, ксилол, лаковый бензин и алифатические парафины, например гексан, а также цикло5 алифатические парафины.

Особенно предпочтительным сочетанием () и (И) является сочетание метанола с толуолом, Преимущество использования сочетания (0 с (II) состоит в том, что можно

0 избежать использования этиленгликоля. Остаточный этиленгликоль в присадке к смазочным маслам может вызвать коррозию двигателя, в котором используется концентрированная присадка.

5 Компонент (D) представляет собой смазочное масло, обычно животное, растительное или минеральное. Подходящим смазочным маслом является смазочное масло, полученное из нефти, например нафтеновое основание, парафиновое основание

или смешанное основание нефти, Особенно хорошо подходят нейтральные масла-растворители. С другой стороны, смазочное масло может представлять собой синтетическое смазочное масло. Подходящие синтетические смазочные масла включают в себя синтетические сложноэфирные смазочные масла, которые, в свок очередь, включают двойные сложные эфиры, например диокти- ладипинат, диоктилсебацинат и тридецила- дипинат, или полимерные углеводородные смазочные масла, например жидкие поли- изобутилены или поли-альфа-олефины. Смазочное масло может обычно составлять от 10 до 90, предпочтительно от 10 до 70%, от массы концентрата. Компонент (D), представляющий собой смазочное масло, можно добавить к исходным реагентам и/или на промежуточной стадии или стадиях реакции.

Компонент (Е) представляет собой двуокись углерода, которую можно добавлять в газообразном или в твердом виде, предпочтительно в газообразном виде. При подаче в газообразном виде его удобно продувать через реакционную смесь. Мы обнаружили, что, как правило, количество введенного диоксида углерода возрастает с увеличением концентрации компонента (F).

.Обычно двуокись углерода может присутствовать в концентрате в комбинирован- ном виде в количестве от 5 до 20, предпочтительно от 9 до 15%, от массы концентрата,

Компонент (F) представляет собой кар- боновую кислоту формулы (II), или ее ангидрид, хлорангидрид или сложный эфир. Предпочтительно Ra представляет собой ал- кильную или алкенильную группу с неразветвленной цепью. Предпочтительными кислотами.формулы (Н) являются кислоты, в которых RA представляет собой атом водорода, a RS представляет собой алкилную группу с числом атомов углерода от 10 до 24, более предпочтительно от 18 до 24, и с неразветвленной цепью. Примеры подходящих насыщенных карбоновых кислот формулы (И) включают капроновую, лауро- новую, миристоновую, пальмитиновую, стеариновую, изостеариновую, арахидиновую, бегениновую и лигноцериновую кислоты. Примеры подходящих ненасыщенных кислот формулы (II) включают лауролеиновую, миристолеиновую, пальмитолеиновую, олеиновую, гадолеиновую, эруциновую, рици- нолеиновую, линолеиновую и линолевую кислоты. Можно также использовать смеси кислот, например рапсовые высшие жирные кислоты. Особенно хорошо подходящими смесями кислот являются смеси

промышленно производимых кислот, которые содержат набор кислот, как насыщенных, так и ненасыщенных. Такие смеси можно получить синтетическим путем или

из натуральных продуктов, например из тал- лового, хлопкового, арахисового, кокосового, льняного, оливкового, кукурузного, пальмового, касторового, соевого, подсолнечного, селедочного, сардинового масла,

из масла пальмовых зерен и из сала. Можно также использовать серосодержащие кислоты и их смеси. Вместо карбоновой кислоты или вместе с ней можно использовать ангидрид кислоты, хлорангидрид кислоты

или сложноэфирные производные кислоты, предпочтительно ангидрид кислоты. Предпочтительно, однако, использовать карбо- новую кислоту или смесь карбоновых кислот. Предпочтительной карбоновой кислотой формулы (И) является стеариновая кислота.

Обычно концентрат может обладать при 100°С вязкостью менее 1000 сСт, предпочтительно менее 750 сСт, более предпочтительно менее 500 сСт.

Количество компонента (F), требуемое для получения от 2 до 40% от массы концентрата, в первом приближении является количеством,-присутствие которого в

концентрате желательно. При расчете этого количества необходимо принять во внимание потерю воды, например, из карбоновой кислоты.

Реакцию проводят в присутствии компонента (G). В качестве компонента (G) мож- но использовать () неорганический галогенид, который обычно может представлять собой галогенид водорода, аммония или металла. Обычно Металлическая составляющая галогенида металла может представлять собой цинк, алюминий или щелочноземельный металл, предпочтительно кальций. Из вышеуказанных галогенидов предпочтительным является хлорид. Подходящие хлориды включают хлорид водорода, хлорид кальция, хлорид аммония, хлорид алюминия и хлорид цинка, предпочтительно хлорид кальция.

С другой стороны, компонент (G) может представлять собой (И) алканоат аммония или моно-, ди-, три- или тетраалкиламмоний- формиат или алканоат, предпочтительно алканоат аммония, более предпочтительно

ацетат аммония.

В качестве компонента (G) можно использовать смеси (() с (II), Однако, когда ком- понент (G) представляет собой вышеуказанное соединение (Н), компонент (F) не является хлорангидридом кислоты.

Обычно используемое количество компонента (G) может составлять до 2,0% от массы концентрата.

Как правило, введенное количество компонента (F) составляет от 10 до 35%, более предпочтительно от 12 до 20%, например около 16% от массы концентрата.

Обычно полное количество щелочноземельного металла, присутствующее в концентрате, составляет от 10 до 20% от массы концентрата.

Предпочтительно концентрат имеет TBN более 350, более предпочтительно - более 400.

Обычно реакцию между компонентами (А) - (G) можно проводить при температурах от 15 до200, хотя фактические температуры, выбранные для различных стадий реакций, могут, если это желательно, отличаться. Давление может быть атмосферным, ниже атмосферного или выше атмосферного.

Концентрат можно выделить обычными способами, например, удаляя дистилляцией компонент (С) или растворитель (если таковой имеется).

Наконец, предпочтительно профильтровать полученный таким образом концентрат. Как правило, способ согласно настоящему изобретению позволяет получить концентрат, имеющий приемлемую вязкость, а именно вязкость менее 1000 сСт при 100°С, а также позволяет получить концентраты, имеющие вязкость менее 750 или 500 сСт при 100°С, Такие вязкостные характеристики являются преимуществом, так как они облегчают использование (включая фильтрование) концентрата. Однако возможно также получение концентратов с вязкостью большей, чем 1000 сСт при 100°С, как правило, при более высоких уровнях TBN. Фильтрование таких концентратов представляет собой проблему, которую можно решить путем добавления разбавителя перед фильтрованием и удаления разбавителя после фильтрования. С другой стороны, высоковязкие концентраты, например концентраты, имеющие вязкость при 100°С более 1000 сСт, а также имеющие при этом высокое значение TBN, например более 350, можно разбавлять добавлением смазочного.масла, поддерживая при этом TBN на уровне более 300, и облегчать таким образом фильтрование.

С другой стороны, концентрат можно центрифугировать в присутствии разбавителя.

Последняя отличительная особенность настоящего изобретения состоит в том, что оно предлагает конечный состав смазочного масла, который включает в себя смазочное масло и концентрированную присадку к смазочному маслу, полученную так, как это описано выше.

Предпочтительно конечный состав сма- зочного масла содержит количество концентрированной присадки, достаточное для получения TBN от 0,5 до 120.

Количество концентрированной присадки, присутствующей в конечном смазоч- 0 ном масле, зависит от характера применения этого масла. Так. для судовых смазочных масел количество присутствующей концентрированной присадки обычно может быть достаточным для получения 5 TBN от 9 до 100, а для смазочных масел, используемых в автомобильных двигателях, количество присадки обычно может быть достаточным для получения TBN от 4 до 20,

Конечный состав смазочного масла мо- 0 жет также включать в себя действенные количества одной или нескольких обычно употребляемых присадок к смазочным маслам, принадлежащих к другим типам присадок, например, улучшающих индекс 5 вязкости, износоустойчивых агентов, анти- оксидантов, диспергаторов, ингибиторов коррозии и подобных присадок, которые можно вводить в конечный состав или непосредственно, или через п.осредство кон- 0 центрированной композиции.

Кроме использования в качестве присадок для введения в составы смазочных масел, заявляемые концентрированные присадки могут также найти применение в 5 качестве присадок к топливам,

Настоящее изобретение иллюстрируется далее нижеследующими примерами. Во всех примерах используется термин TBN (Total Base Number). TBN выражается в мг КОН/г, 0 измеренных методом ASTMD 2896. В примерах, где использована известь, она присутствует в виде гашеной извести Са(ОН)2. Вязкости измерены методом ASTMD 445.

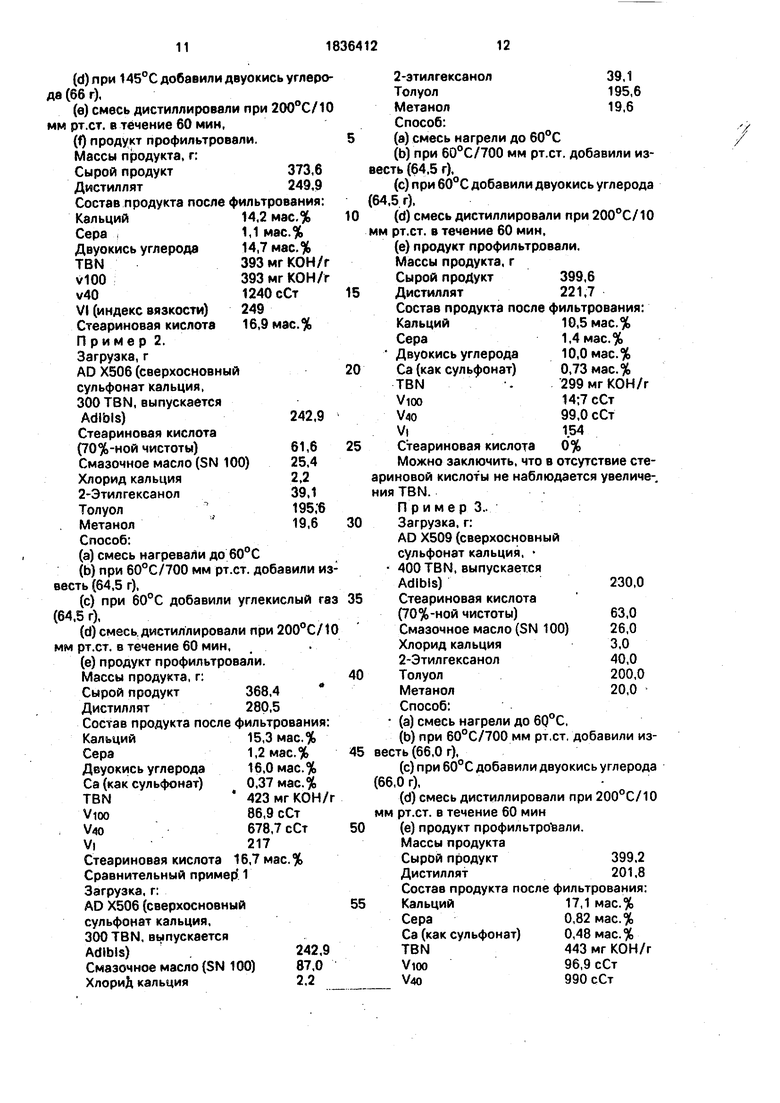

При м е р 1. 5 Загрузка, г:

AD X 506 (сверхосновный

сульфонат кальция, 300

TBN, выпускается Adibls)230

Стеариновая кислоты 0 (95%-ной чистоты)63

Смазочное масло (SN 100;

SN-серийный номер)26

Хлорид кальция3

2-Этилгексанол190

5 Способ:

(a)смесь нагрели до 120°С,

(b)при 120°С (700 мм рт.ст. добавили известь (66 г)

(c)при 145°С/700 мм рт. ст. в течение 20 мин добавили этиленгликоль (32 г),

(d)при 145°С добавили двуокись углероа (66 г),

(e)смесь дистиллировали при 200°С/10 м рт.ст. в течение 60 мин,

(f)продукт профильтровали, Массы продукта, г:

Сырой продукт373,6

Дистиллят249,9

Состав продукта после фильтрования: Кальций14,2 мас.%

Сера i1,1 мас.%

Двуокись углерода14,7 мас.%

TBN393мг КОН/г

V100393 мг КОН/г

v401240 сСт

VI (индекс вязкости) 249 Стеариновая кислота 16,9 мас.% П риме р 2. Загрузка,г

AD X506 (сверхосновный сульфонат кальция, 300 TBN, выпускается Adlbls)242,9

Стеариновая кислота (70%-ной чистоты)61,6

Смазочное масло (SN 100)25,4

Хлорид кальция2,2

2-Этилгексанол39,1

Толуол 195, 6

Метанол 19,6

Способ:

(a)смесь нагревали до 60°С

(b)при 60°С/700 мм рт.ст. добавили из: есть (64,5 г),

(c)при 60°С добавили углекислый газ 64.5 г),

(d)смесь, дистиллировали при 200°С/10 м рт.ст. в течение 60 мин,

(e)продукт профильтровали. Массы продукта, г:

Сырой продукт368,4

Дистиллят280,5

Состав продукта после фильтрования: Кальций15,3 мас.%

Сера1,2 мас.%

Двуокись углерода16,0 мас.%

Са (как сульфонат)0,37 мас.%

TBN 423 мг КОН/г

VIOQ86,9 сСт

V40678,7 сСт

Vi217

Стеариновая кислота 16,7 мас.% Сравнительный пример 1 Загрузка, г:

AD X506 (сверхосновный сульфонат кальция, 300 TBN, выпускается Adlbls) . 242,9 Смазочное масло (SN 100) 87,0 ХлориД кальция2,2

2-этилгексанол39,1

Толуол195,6

Метанол19,6

Способ: (а) смесь нагрели до 60°С

(b)при 60°С/700 мм рт.ст. добавили известь (64,5 г),

(c)при 60°С добавили двуокись углерода (64,5 г),

0 (d) смесь дистиллировали при 200°С/10 мм рт.ст. в течение 60 мин, (е) продукт профильтровали. Массы продукта, г Сырой продукт399,6

5 Дистиллят221,7

Состав продукта после фильтрования: Кальций10,5 мас.%

Сера1,4 мас.%

Двуокись углерода10,0 мас.% 0 Са (как сульфонат) 0,73 мас.%

TBN.299мг КОН/г

Vioo14;7сСт

V4099,0 сСт

V;154

5 Стеариновая кислота 0%

Можно заключить, что в отсутствие стеариновой кислоты не наблюдается увеличения TBN.

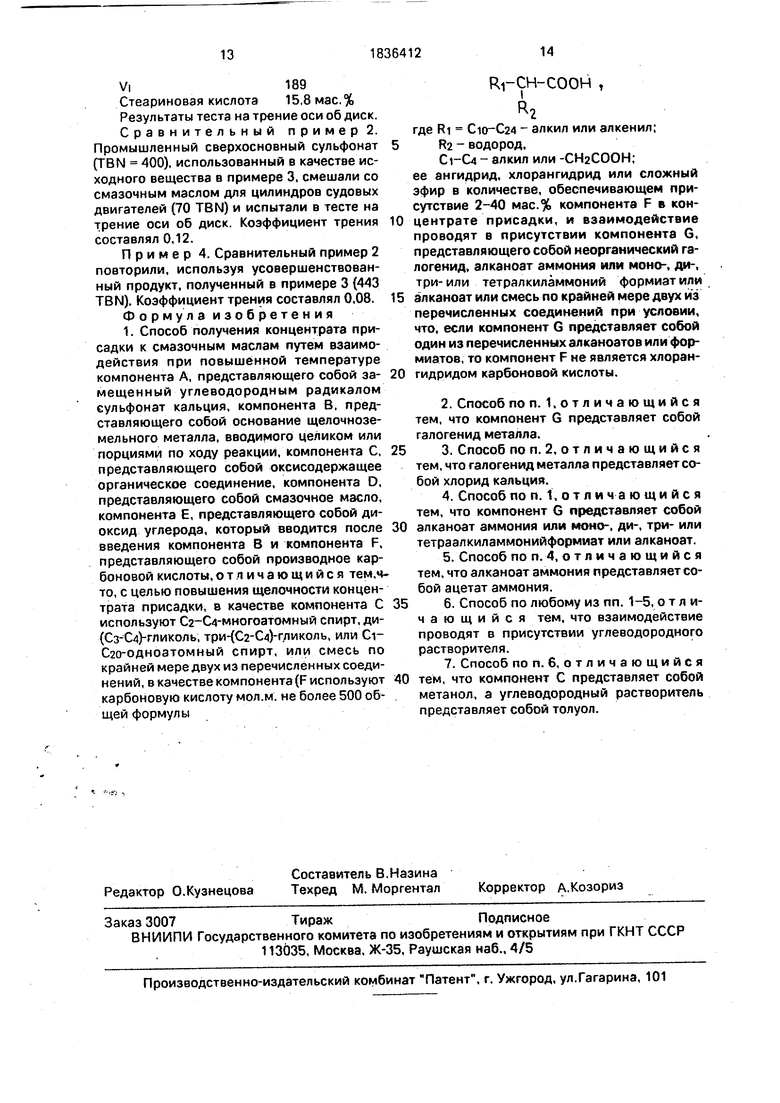

Пример 3..:

0 Загрузка, г:

AD X509 (сверхосновный сульфонат кальция,

400 TBN, выпускается

Adibls)230,0

5 Стеариновая кислота

(70%-ной чистоты)63,0

Смазочное масло (SN 100)26,0

Хлорид кальция3,0

2-Этилгексанол40,0

0 Толуол200,0

Метанол20,0

Способ:

(а) смесь нагрели до 6Q°C,

(b)при 60°С/700 мм рт.ст. добавили из- 5 весть (66,0 г),

(c)при 60°С добавили двуокись углерода (66,0 г),

(d)смесь дистиллировали при 200°С/10 мм рт.ст. в течение 60 мин

0 (е) продукт профильтровали. Массы продукта

Сырой продукт399.2

Дистиллят201,8

Состав продукта после фильтрования:

5 Кальций17,1 мас.%

Сера0,82 мас.%

Са (как сульфонат)0,48 мае. %

TBN443мг КОН/г

Vioo96,9 сСт

V-w990 сСт

Vi189

Стеариновая кислота 15,8 мае.% Результаты теста на трение оси об диск. Сравнительный пример 2. Промышленный сверхосновный сульфонат (ТЕШ 400), использованный в качестве исходного вещества в примере 3, смешали со смазочным маслом для цилиндров судовых двигателей (70 TBN) и испытали в тесте на трение оси об диск. Коэффициент трений составлял 0,12.

Пример 4. Сравнительный пример 2 повторили, используя усовершенствованный продукт, полученный в примере 3 (443 TBN). Коэффициент трения составлял 0,08. Форму л а изоб ре тени я 1. Способ получения концентрата присадки к смазочным маслам путем взаимодействия при повышенной температуре компонента А, представляющего собой за- мещенный углеводородным радикалом сульфонат кальция, компонента В, представляющего собой основание щелочноземельного металла, вводимого целиком или порциями по ходу реакции, компонента С, представляющего собой оксисодержащее органическое соединение, компонента D, представляющего собой смазочное масло, компонента Е, представляющего собой диоксид углерода, который вводится после введения компонента В и компонента F, представляющего собой производное кар- боновой кислоты, отличающийся тем,ч то, с целью повышения щелочности концентрата присадки, в качестве компонента С используют Са-Сз-многоатомный спирт, ди- (Сз-С4)-гяиколь, три-(С2-С-)-гликоль или Ci- С2о-одноатомный спирт, или смесь по крайней мере двух из перечисленных соединений, в качестве компонента (F используют карбоновую кислоту мол.м. не более 500 об- щей формулы

Rr-CH-COOH ,

R2

где Ri CicrC24 - алкил или алкенил;

R2 - водород.

Ci-Сд - алкил или -СН2СООН; ее ангидрид, хлорангидрид или сложный эфир в количестве, обеспечивающем присутствие 2-40 мас.% компонента F в концентрате присадки, и взаимодействие проводят в присутствии компонента G, представляющего собой неорганический га- логенид, алканоат аммония или моно-, ди-, три- или тетралкиламмоний формиат или алканоат или смесь по крайней мере двух из перечисленных соединений при условии, что, если компонент G представляет собой один из перечисленных алканоатов или фор- миатов, то компонент F не является хлоран- гидридом карбоновой кислоты.

2.Способ по п. 1,отличающийся тем, что компонент G представляет собой галогенид металла.

3.Способ по п. 2, отличающийся тем, что галогенид металла представляет собой хлорид кальция.

4.Способ по п. 1, о т я и ч а ю щ и и с я тем, что компонент G представляет собой алканоат аммония или моно-, ди-, три- или тетраалкиламмонийформиат или алканоат.

5.Способ по п. 4, отличающийся тем, что алканоат аммония представляет собой ацетат аммония.

6.Способ по любому из пп. 1-5, отличающийся тем, что взаимодействие проводят в присутствии углеводородного растворителя.

7.Способ по п. 6, отличающийся тем, что компонент С представляет собой метанол, а углеводородный растворитель представляет собой толуол.

Сущность изобретения: для получения присадки при повышенной температуре подвергают взаимодействию компонент (А), представляющий собой замещенный углеводородным радикалом сульфонат кальция, компонент (В), представляющий собой основание щелочноземельного металла, выводимого целиком или порциями по ходу реакции, компонент (С), представляющий собой (C2-CU) многоатомный спирт, ди- Сз-Сл) гликоль, три-(С2-С4)гликоль или (Ci-C2o) одноатомный спирт или смесь по крайней мере двух из перечисленных соединении, компонент (Д), представляющий собой смазочное масло, компонент (Е). представляющий собой диоксид углерода, который вводится после введения компонента (В), компонент (F), представляющий собой карбоковую кислоту молекулярной массы не более 500 общей формулы RiRzCHCOOH, где Н1-()алкил или алкенил, R2 - водород, (СНЗДалкил или -СНаСООН; ее ангидрид, хлорангидрид или сложный эфир в количестве, обеспечивающем присутствие 2 - 40 мас.% компонента (F) в концентрате присадки, и взаимодействие проводят в присутствии компонента (G), представляющего собой неорганический галогенид, алканоат аммония или моно-, ди-, три- или тетраалкиламмонийформиат или алканоат или смесь по крайней мере двух из перечисленных соединений, при условии, что если компонент (G) представляет собой один из перечисленных алканоатоа или формиатов, то компонент (F) не является хлорангидри- дом карбоновой кислоты. Предпочтительно компонент (G) представляет собой галогенид металла, лучше - хлорид кальция. Предпочтительно компонент (G) представляет собой алканоат аммония или моно-, ди-, три- или тетраалкиламмонийформиат или алканоат, лучше - ацетат аммония. Предпочтительно взаимодействие проводят в присутствии углеводородного растворителя, лучше - толуола, а компонент (С) представляет собой метанол. 6 з.п. ф-лы.

| Патент Великобритании № 1139172, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1993-08-23—Публикация

1989-12-06—Подача