Изобретение относится к способу газофазной полимеризации альфа-олефинов, который включает стадию предполимеризации и использование альфа-олефинового предполимера. Способ по изобретению особенно пригоден для газофазной полимеризации этилена, пропилена или 1-бутена, либо их смесей друг с другом и/или не обязательно смешанных с другими альфа-олефинами, такими как 1-гексен, 1-октен или 4-метил-1-пентен.

Известен способ полимеризации одного или более альфа-олефинов из реакционной газовой смеси, содержащей полимеризуемые альфа-олефины(ы), который осуществляют в реакторе с псевдоожиженным слоем, где образующиеся частицы полимера поддерживаются в флюидизированном состоянии с помощью реакционной газовой смеси, проходящей в потоке снизу вверх. Газовую смесь, выходящую от верхней части реактора с псевдоожиженным слоем, рециркулируют к нижней части последнего с помощью газорециркулирующего трубопровода и компрессора. Во время этого рециркулирования газовую смесь чаще всего охлаждают с помощью теплообменника с тем, чтобы удалить тепло, образующееся во время реакции полимеризации, и поддерживать постоянной температуру полимеризации в псевдоожиженном слое.

Известен способ осуществления реакции полимеризации с использованием порошка предварительного полимера (предполимера), полученного заранее во время стадии предполимеризации, с помощью катализаторной системы типы Циглера-Натта, содержащей твердый катализатор на основе переходного металла и сокатализатор, содержащий металлорганическое соединение. Порошок предполимера можно также получить с помощью высокоактивного катализатора, содержащего окись хрома, нанесенную на гранулированный носитель, на основе огнеупорного окисла и активированного термической обработкой. Однако при осуществлении такого способа отмечается, что полимерные частицы могут прилипать к стенке реактора и образовывать листы полимера. Это явление особенно нежелательно из-за того, что эти листы могут внезапно отставать от стенки реактора и падать в псевдоожиженный слой, вызывая таким образом остановку полимеризационного реактора. Более того, порошок предполимера может проявлять довольно низкие свойства сухой текучести, и это может создать трудности при введении его в газофазный полимеризационный реактор. Известны помехи, происходящие в результате нерегулярной подачи катализатора или предполимера в реактор газофазной полимеризации, в частности известна опасность образования горячих областей и сгустков расплавленного полимера в псевдоожиженном слое.

В Европейской патентной заявке EP-A-0232701 также описан способ, который позволяет производить этиленовые полимеры в реакторе газофазной полимеризации с помощью катализатора Циглера-Натта, сокатализатора и антистатического реагента, которые подают в реактор отдельно друг от друга, для чего требуется одновременно регулировать подачу этих трех компонентов. Кроме того, антистатический реагент, подаваемый в реактор в форме раствора в масле на основе парафина, трудно диспергировать в слое, и его эффективность вследствие этого ослабляется. В дополнение способ также может содержать стадию обработки реактора с помощью антистатического реагента перед введением катализатора в реактор и перед запуском реактора. Эта предварительная стадия, соответственно, сокращает время, предназначенное для получения полиэтилена.

Теперь найден способ (со)полимеризации альфа-олефинов, который осуществляют в реакторе газофазной полимеризации и который, в частности, позволяет избежать образования полимерных листов и соответствующих недостатков, указанных выше. В настоящем способе, в частности, используют катализатор, металлоорганическое соединение и антистатически реагент, которые вместе подают в полимеризационный реактор с помощью единственного подавателя. Более того, в нем используют предполимер, который обладает отличными свойствами сухой текучести.

Предметом изобретения поэтому является способ газофазной (со)полимеризации одного или нескольких альфа-олефинов с помощью предполимера, содержащего катализатор на основе переходного металла, принадлежащего одной из групп IV, V или VI Периодической таблицы элементов, и металлорганическое соединение металла группы II или III указанной Периодической таблицы, причем предполимер получают в ходе предполимеризации, проводимой перед (со)полимеризацией, путем контактирования указанного катализатора с одним или более альфа-олефинами и с указанным металлорганическим соединением, причем способ отличается тем, что предполимер, подаваемый в газофазную (со)полимеризацию, содержит антистатический реагент.

Согласно изобретению важно, чтобы газофазную (со)полимеризацию альфа-олефинов проводили с помощью предполимера, содержащего одновременно не менее одного антистатического реагента и не менее одного металлорганического соединения. Было найдено, что такой предполимер не только является высокоактивным в газофазной (со)полимеризации альфа-олефинов, но также позволяет производить полиолефиновые порошки с пониженным содержанием листов и агломератов. Таким образом, настоящее изобретение основано на открытии, что каталитическая активность предполимера по существу не уменьшается, а также существенно возрастает, если предполимер содержит антистатический реагент и металлоорганическое соединение. Особенно увеличение каталитической активности можно наблюдать, если антистатический реагент содержит не менее одной соли металла с органической карбоновой кислотой, такой как жирная карбоновая кислота, например, содержащая 8 30 углеродных атомов, причем обычно соль имеет молекулярный вес от 150 до 1200, а металлом обычно является щелочной металл, щелочно-земельный металл, Cu, Zn, Cd, Al, Pb, Cr, Mo или Mn, либо соль металла, например Cr соль C10-C20 алкил- или алкенил-замещенной ароматической карбоновой кислоты или Cr соль N-алкил- или N-алкенил-салициловой кислоты или Cr соль стеарилантраниловой кислоты, либо соль щелочно-земельного металла, например Na, K или Ca, алкилкарбоксилат-замещенной сульфокислоты, например кальция диалкилсуфосукцинат. Антистатический реагент может физически взаимодействовать с предполимером, либо химически или физически взаимодействовать с металлорганическим соединением или катализатором.

Согласно изобретению антистатический реагент, присутствующий в предполимере, представляет собой композицию, продукт или соединение, которые способны ограничить явления, связанные со статическим электричеством. В частности, антистатический реагент позволяет избежать агломеризации полиолефиновых частиц друг с другом и уменьшить образование полимерных наслоений на стенках полимеризационного реактора. Антистатическим реагентом может быть один из известных антистатиков, которые используют с полиолефинами, например с полиэтиленом или полипропиленом, в частности те, которые указаны в периодическом издании Kunststoffe 67 (1977), 3, с. 154 159, либо в патенте Великобритании GB-A-1402802, описания которых включены здесь для ссылки. Антистатический реагент предпочтительно представляет собой композицию или смесь, содержащую не менее одной соли металла с органической карбоновой кислотой, с такой, как жирная карбоновая кислота, например, из от 8 до 30 углеродных атомов, причем соль обычно имеет молекулярный вес от 150 до 1200, например от 200 до 800, а металлом обычно является щелочной металл, щелочно-земельный металл, Cu, Zn, Cd, Al, Pb, Cr, Mo или Mn, предпочтительно Na, K, Ca или Cr; особенно металлической солью может быть соль щелочного или щелочно-земельного металла, например Na, K или Ca с C12-C22 жирными карбоновыми кислотами. Металлической солью может быть также соль металла, например соль Cr с C10-C20 алкил- или алкенил-замещенной ароматической карбоновой кислотой, предпочтительно с гидроксильными или аминозаместителем, или металлическая соль, например соль Cr с N-алкил- или с N-алкенил-антраниловой кислотой, например соль Cr с C14-C18 алкил-салициловой кислотой или Cr соль стеарил-антраниловой кислоты. Металлической солью может быть также соль щелочного или щелочно-земельного металла, например соль Na, K или Ca и алкилкарбоксилат-замещенной сульфокислоты, предпочтительно ди-(C2-C12 алкилкарбоксилата)-замещенной алифатической сульфокислоты, особенно ди-(C2-C12 алкил)сульфосукцинат, например, дигексил-, или диоктил-, либо дидецил-, либо ди-2-этил-гексил сульфосукцинат Na, K или Ca.

Антистатический реагент может также содержать полиэтилениминовую соль алкилированной фитовой кислоты или соль четвертичного аммония фитовой кислоты. Также он может содержать полиэлектролит, такой как сополимер (I) этиленово-ненасыщенной карбоновой кислоты, например из 2 6 углеродных атомов, или этиленово-ненасыщенный сложный эфир, например с 3 22 углеродными атомами, с (II) этиленово-ненасыщенным органическим основанием, например из 6 10 углеродных атомов, например сополимер (I) C10-C24 алкилметакрилата с (II) 2 -метил-5-винилпиридином. Антистатический реагент может также содержать соль сложного эфира сульфокислоты, полиэтиленгликолевый сложный эфир жирной карбоновой кислоты, например содержащей 12 22 углеродных атома, либо полиоксиэтиленалкиловый простой эфир.

Можно выгодно использовать коммерческие антистатические реагенты, такие как "ASA 3" (R), продаваемый фирмой SHELL (Голландия), который, как полагают, представляет собой смесь соли Cr с C14 C18 алкил-салициловой кислотой, диалкил-сульфосукцината Ca и сополимера алкилметакрилата с 2-метил-5-винилпиридином в растворе в ксилоле, или "Kerostat CE 4009" (R) или Kerostat CE 5009" (R), описанные в Европейских патентных заявках EP-A-0232701 и EP-A-0229368 и продаваемые компанией BASF (Германия), которые, как считается, представляют собой смесь N-олеилантранилата хрома, кальциевую соль Медиалановой кислоты (CO-N-лауроилсарказинат) и ди-трет-бутилфенола.

Количество антистатического реагента, присутствующего в предполимере, может зависеть от природы антистатического реагента и от природы предполимера и от типа катализатора. Антистатически эффективным количеством является такое, при котором предполимер содержит от 0,01 до 10 мг, предпочтительно от 0,02 до 5 мг и еще более предпочтительно, от 0,25 до 1 мг антистатика на грамм предполимера. Было найдено, что слишком малое количество не дает эффекта против образования полимерных наслоений, в то время как слишком большое количество придает предполимерам адгезивное свойство, затрудняющее их использование в реакторе газофазной полимеризации, особенно в псевдоожиженном слое.

Предполимер дополнительно содержит металлорганическое соединение металла группы II или III Периодической таблицы элементов. Обычно его выбирают из алюминийорганических, магнийорганических или цинкорганических соединений. Металлорганическим соединением может быть триалкилалюминий общей формулы:

AlR3

где R означает алкильный радикал, содержащий от 1 до 12, например, от 2 до 8 углеродных атомов, такой как триэтилалюминий, триизобутилалюминий, три-н-гексилалюминий или три-н-октилалюминий. Он может также представлять собой галогенид или алкоголят алкилалюминия общей формулы:

AlXnRз-n

где X означает атом хлора или брома, либо алкокси радикал, содержащий от 1 до 8, например от 1 до 4 углеродных атомов, R представляет собой алкильный радикал, содержащий от 1 до 12, например от 2 до 8 углеродных атомов, а n означает целое или дробное число, равное или превышающее 0,05 и меньшее 3, например от 0,05 до 2, особенно от 0,1 до 1. Его можно выбрать из монохлорида диэтилалюминия, полуторахлорида этилалюминия, монохлорида диизобутилалюминия и этоксидэтилалюминия. Он также может быть алкиленалюминием, например изопренилалюминием или алюминоксаном. Последний может быть либо линейным алюминоксаном, соответствующим общей формуле:

(R')2AlO(Al(R')-O)mAl(R')2

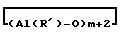

где R' означает алкильный радикал, например, содержащий от 1 до 6 углеродных атомов, такой, как метил или этил, а m представляет собой число в пределах от 2 до 40, предпочтительно от 10 до 20, либо циклическим алюминоксаном, соответствующим общей формуле:

где значения R1 и m определены выше. Предпочтительно алюминоксаном является метилалюминоксан.

Предполимер, используемый в способе по изобретению, получают во время стадии предполимеризации, которую проводят периодически или непрерывно. Предполимеризация состоит в контактировании катализатора по меньшей мере с одним металлорганическим соединением и не менее, чем с одним альфа-олефином, содержащим от 2 до 12 углеродных атомов, в частности с этиленом, пропиленом или с 1-бутеном, либо смешанных друг с другом и/или с другими C5 - C12 альфа-олефинами, такими как 1-гексен, 4-метил-1-пентен, 1-октен или 1-додецен. Количество металлорганического соединения(й), используемых в предполимеризации, является таким, чтобы атомное отношение количества металла(ов) в указанном металлорганическом соединении(ях) к количеству переходного металла(ов) катализатора составляло от 0,01 до 100, предпочтительно от 0,1 до 50, более предпочтительно от 0,2 до 10, например, от 0,5 до 5. Предполимеризацию можно осуществлять различными способами. В частности, ее можно проводить в суспензиции в углеводородной жидкости, такой как жидкий альфа-олефин, либо в инертной насыщенной углеводородной жидкости, в такой, как н-пентан, изопентан, н-гексан или н-гептан. Ее можно также проводит в газовой фазе в реакторе с псевдоожиженным слоем и/или в реакторе с механической мешалкой. Температура предполимеризации ниже температуры, при которой начинают размягчаться частицы предполимера. Обычно она составляет от 0 до 115oC, предпочтительно от 25 до 100oC, например, от 40 до 80oC. Предполимеризацию можно осуществить в одну или в несколько стадий. Ее обычно останавливают, когда предполимер содержит от 0,1 до 500 г, предпочтительно от 1 до 300 г, например, от 10 до 250 г полимера на миллиграмм атом переходного металла. Кроме того, предполимеризацию можно осуществлять в присутствии реагента, ограничивающего цепь, такого, как водород, с тем, чтобы регулировать молекулярный вес предполимера.

Согласно способу по изобретению, антистатический реагент может быть приведен в контакт с катализатором и металлорганическим соединением(ями) перед и/или во время предполимеризации, предпочтительно в начале предполимеризации и/или с предполимером после предполимеризации, но перед введением предполимера в среду газофазной полимеризации. Общее количество используемого антистатического реагента составляет от 0,1 до 200 г, предпочтительно от 0,2 до 100 г, например от 0,5 до 50 г на грамм-атом переходного металла, присутствующего в катализаторе или в предполимере. Антистатический реагент может присутствовать в предполимере в количестве от 0,05 до 200 г, предпочтительно от 0,1 до 100 г, в частности от 0,2 до 50 г на грамм-атом металла(лов) металлорганического соединения(ий), присутствующего в предполимере или добавляемого во время предполимеризации.

Более конкретно, антистатический реагент может быть приведен в контакт с (а) катализатором на основе не менее одного переходного металла, принадлежащего к одной из групп IV, V или VI Периодической таблицы элементов, и (b) не менее, чем с одним металлорганическим соединением металла группы II или III указанной Периодической таблицы перед и/или во время предполимеризации, содержащей контактирование указанного катализатора не менее, чем с одним C2 C12 альфа-олефином и с указанным металлорганическим соединением, в количествах от 0,1 до 200 г антистатического реагента на грамм-атом переходного металла указанного катализатора и от 0,01 до 100 молей указанного металлорганического соединения на грамм-атом переходного металла указанного катализатора, причем предполимеризацию проводят до тех пор, пока не получают от 0,1 до 500 г предполимера на миллиграмм-атом переходного металла указанного катализатора.

На практике контакт между антистатическим реагентом, катализатором и металлорганическим соединением можно осуществить различными способами. Предпочтительно обеспечивать контакт в присутствии углеводородной жидкости, в которой антистатический реагент может находиться в растворе или в суспензии, в которой осуществляется предполимеризация. Углеводородная жидкость может представлять альфа-олефин, например, с числом атомов углерода от 2 до 13, предпочтительно от 3 до 12, либо предпочтительно может представлять собой один или более инертных ненасыщенных углеводородов, таких как циклоалканы или алканы, такие как н-пентан, изопентан, н-гексан или н-гептан. Таким образом, было найдено, что антистатический реагент, равномерно диспергированный не только по поверхности частиц предполимера, но также и изнутри их, неожиданно не снижает существенно эффективности антистатического реагента во время газофазной (со)полимеризации.

Контакт антистатического реагента с предполимером после предполимеризации также может быть осуществлен различными способами. Антистатический реагент можно привести в контакт с предполимером, полученным после предполимеризации, содержащей контактирование катализатора на основе не менее одного переходного металла, принадлежащего одной из групп IV, V или VI. Периодической таблицы элементов, не менее, чем с одним металлорганическим соединением металла группы II или II указанной Периодической таблицы и не менее, чем с одним C2-C12 альфаолефином, причем предполимер содержит от 0,002 до 10 миллиграмматомов переходного металла указанного катализатора и имеет атомное отношение металла указанного металлоорганического соединения к переходному металлу указанного катализатора от 0,01 до 100, причем антистатический реагент контактирует с преполимером в количестве от 0,1 до 200 г на грамм-атом переходного металла, содержащегося в предполимере. Контакт антистатического реагента с предполимером может быть выполнен, в частности, посредством сухого смешивания антистатического реагента с предполимером. Однако предпочтительно контактировать антистатический реагент с предполимером в присутствии углеводородной жидкости, которая может быть такой же, какую используют во время предполимеризации, например, это может быть жидкий альфа-олефин или инертный жидкий ненасыщенный углеводород. Это выявляет преимущественно диспергирования антистатического реагента во все частицы предполимера и в особенности в самые мелкие частицы, которые обычно играют основную роль в статическом электричестве и могут способствовать образованию полимерных агломератов.

Контактирование антистатического реагента предпочтительно может быть выполнено путем сочетания двух предшествующих методов, т.е. путем контактирования антистатического реагента (I) сначала с катализатором и металлорганическим соединением перед или во время предполимеризации, а затем (II) с предполимером после предполимеризации. Более конкретно, антистатический реагент можно (I) сначала привести в контакт с (a) катализатором на основе хотя бы одного переходного металла, принадлежащего одной из групп IV, V или VI Периодической таблицы элементов, и (b) не менее, чем с одним металлорганическим соединением металла группы II или III указанной Периодической таблицы перед или во время предполимеризации, предпочтительно в начале предполимеризации, содержащей контактирование указанного катализатора по меньшей мере с одним C2-C12 альфа-олефином и с указанным металлорганическим соединением, в количествах от 0,05 до 100 г, предпочтительно от 0,1 до 50 г, например 0,5 до 20 г антистатического реагента на грамм-атом переходного металла указанного катализатора и от 0,01 до 100 молей указанного металлорганического соединения на грамматом переходного металла указанного катализатора, причем предполимеризацию проводят до тех пор, пока не получают от 0.1 до 500 г предполимера на миллиграмм-атом переходного металла указанного катализатора, и (II)затем привести в контакт с предполимером, полученным после окончания предполимеризации, в количестве от 0,05 до 100 г, предпочтительно от 0,1 до 50 г, например от 5 до 50 г антистатического реагента на грамм-атом переходного металла, содержащегося в предполимере. Контактирование антистатического реагента с (a) катализатором и (b) металлорганическим соединением перед или во время предполимеризации, а также контактирование антистатического реагента с предполимером после окончания предполимеризации может быть осуществлено в присутствии жидкого углеводорода, которым может быть илио инертный насыщенный углеводород, или альфа-олефин. Этот конкретный способ показывает преимущество легкого диспергирования антистатического реагента в предполимере и получения предполимера, содержащего антистатический реагент, который однородно диспергирован как изнутри, так и по поверхности частиц предполимера.

Полученный таким образом согласно изобретению предполимер является каталитически активным в (со)полимеризации альфа-олефинов. Он состоит из частиц с массовосредним диаметром в пределах от 50 до 500 микрон, предпочтительно от 100 до 300 микрон. Он содержит на грамм предполимера от 0,002 до 10, предпочтительно от 0,003 до 0,1 миллиграмм-атомов не менее, чем одного переходного металла, принадлежащего одной из групп IV, V или VI Периодической таблицы элементов, таких как титан, ванадий, гафний, цирконий или хром. Он содержит на грамм предполимера не менее, чем одно металлорганическое соединение металла группы II или III указанной Периодической таблицы, такого, как алюминий, магний или цинк, при атомном отношении металлов металлорганического соединение(ий) к переходным металлам от 0,01 до 100, предпочтительно от 0,1 до 50, например от 0,2 до 10 или от 0,5 до 5. Кроме того, в предполимере присутствует антистатический реагент в количестве, указанном выше. Предполимер можно использовать в газофазной (со)полимеризации в виде сухого порошка, имеющего объемную плотность в покое от 0,3 до 0,55 г/см3, предпочтительно от 0,35 до 0,52 г/см3. Порошок предполимера обладает отличными свойствами сухой текучести, определяемой с помощью описанного ниже текста текучести, причем порошок предполимера, в частности, свободно проходит под действием гравитации через нижнее отверстие бункера, диаметр которого не превышает 20 мм, предпочтительно от 5 до 15 мм, причем бункер имеет форму усеченного конуса с углом при вершине 30o, вершина которого направлена вниз.

Катализатор, используемый во время стадии предполимеризации, может представлять собой катализатор, содержащий окись хрома, нанесенную на огнеупорный окисел, например на двуокись кремния, на окись алюминия или алюмокремниевый оксид, и активированный термической обработкой в невосстановительной атмосфере. Этот катализатор может, в частности, быть одним из тех, которые описаны в патентных заявках Франции FR -A-2609036 и FR-A-2570381.

Катализатор также может представлять собой катализатор типа Цинглера-Натта на основе хотя бы одного переходного металла, предпочтительно выбранного из титана, ванадия, гафния, хрома или циркония. Он также может быть металлоценовым катализатором на основе хрома или циркония, т.е. хромоценовым или цирконоценовым катализатором. Катализатор может содержать атомы галогенов, например атомы хлора или брома. Катализатор может содержать или может быть нанесен на магниевое соединение, например оксид магния, гидроокись магния, алкоксид магния или хлорид магния. Он может содержать или может быть нанесен на огнеупорный оксид, например кремнезем, оксид алюминия или алюмокремниевый оксид. Катализатор, в частности, может соответствовать общей формуле:

MgmMe(OR1)p(R2)qXrDs

где Me означает атом алюминия и/или цинка, M означает атом переходного металла, принадлежащего группам IV, V или VI Периодической таблицы элементов, особенно атом титана и/или ванадия, R1 означает алкильную группу, содержащую от 1 или от 2 до 14, например от 2 до 6 углеродных атомов, R2 означает алкильную группу, содержащую от 1 или 2 до 12, например от 2 до 6 углеродных атомов, X означает атом хлора и/или брома, D означает электронно-донорное соединение, содержащее не менее одного атома кислорода или серы, или азота, или фосфора, предпочтительно без лабильного водорода, при значениях:

m от 0,5 до 50, предпочтительно от 1 до 10,

n от 0 до 1, предпочтительно от 0 до 0,5,

p от 0 до 3, предпочтительно от 0 до 2,

q от 0 до 1, предпочтительно от 0 до 0,5,

r от 2 до 104. предпочтительно от 3 до 24, и

s от 0 до 60, предпочтительно от 0 до 20.

Катализатор может быть получен различными способами, в частности такими, согласно которым магниевое соединение, такое как хлорид магния, измельчают в присутствии по меньшей мере одного соединение переходного металла, либо, кроме того, магниевое соединение одновременно с одним или более соединением(ями) переходного металла. Его также можно получить осаждением соединения переходного металла в твердые частицы, состоящие по существу из хлорида магния, которые можно получить путем реакции магнийорганического соединения с хлорорганическим соединением. Осаждение соединения переходного металла в твердые частицы хлорида магния можно осуществить путем реакции восстановления соединения переходного металла, взятого в состоянии максимальной валентности, с помощью металлорганических соединений металлов групп II или III Периодической таблицы элементов. Эту реакцию восстановления можно осуществлять при температуре от -30oC до +100oC при перемешивании, например при перемешивании в жидкой углеводородной среде и не обязательно в присутствии электронно-донорного соединения D, предпочтительно свободного от лабильного водорода, которое может быть выбрано из обширного многообразия продуктов, таких как амины, амиды, фосфины, сульфоксиды, сульфоны, сложные эфиры, тиоэфиры, простые эфиры, алифатические простые эфиры, циклические или нециклические простые эфиры.

Катализатор, в частности, можно получить в соответствии с одним из способов, описанным в патентных заявках Франции FR-A-2099311, FR-A-2116698 и FR-A-2628110.

Катализатор типа Циглера-Натта также может включать носитель на основе огнеупорного окисла, такого как кремнезем, оксид алюминия или смесь этих двух окислов. В частности, его можно получить по способу, который содержит:

а) на первой стадии приведение в контакт гранулированного носителя на основе огнеупорного окисла, содержащего гидроксильные группы, с диалкилмагнием и не обязательно с триалкилалюминием,

b) на второй стадии приведение в контакт продукта, полученного в первой стадии, с монохлорганическим соединением, выбранным из монохлоридов первичного, предпочтительно вторичного или третичного алкила или циклоалкила, содержащего от 2 до 19, предпочтительно от 3 до 19 углеродных атомов, и из соединений общей формулы:

R6R7R8CCl

где R6 представляет собой арильный радикал, содержащий от 6 до 16, например от 6 до 10 углеродных атомов, причем R7 и R8 являются одинаковыми или различными радикалами, выбранными из водорода, алкильных радикалов, содержащих от 1 до 6, например от 1 до 4 углеродных атомов, и арильных радикалов, содержащих от 6 до 16, например от 6 до 10 углеродных атомов, одинаковых или отличных от R6, и

c) на третьей стадии приведение в контакт продукта, полученного на второй стадии, по меньшей мере с одним соединением четырехвалентного титана или ванадия, либо с соединением трехвалентного ванадила, например с TiCl4 VCl или VOCl3.

Если катализатор содержит магний, хлор, титан и/или ванадий и особенно носитель на основе огнеупорного окисла, например кремнезем, оксид алюминия или алюмокремниевый оксид, и если согласно изобретению его превращают в предполимер, содержащий антистатический реагент, неожиданно он может проявить каталитическую активность в газофазной (со)полимеризации этилена, которая значительно возрастает. В частности, активность предполимера может от 2 до 3 раз превышать активность предполимера, полученного в тех же условиях, но без антистатического реагента. Когда катализатор, как катализатор типа Циглера-Натта, так и катализатор типа оксида хрома, наносят на огнеупорный окисел, один грамм предполимера может содержать от 2 до 10000 мг, предпочтительно от 3 до 1000 мг, в частности от 4 до 200 мг огнеупорного окисла, такого как кремнезем, оксид алюминия или алюмокремниевый оксид.

Предполимер по настоящему изобретению можно вводить в среду газофазной полимеризации либо в виде суспензии в углеводородной жидкости, такой как инертный насыщенный углеводород или альфа-олефин, либо в форме сухого порошка. Если предполимеризацию проводят в суспензии в углеводородной жидкости, то суспензию предполимера можно использовать саму по себе и непосредственно подавать в среду газофазной полимеризации. Предполимер можно также отделить от углеводородной жидкости, предпочтительно путем выпаривания указанной углеводородной жидкости в инертной атмосфере, например в атмосфере азота, более конкретно под частичным вакуумом. Таким образом, предполимер получают в виде сухого порошка, который используют сам по себе и непосредственно вводят в среду газофазной полимеризации. Если предполимеризацию осуществляют в газовой фазе, то предполимер получают в виде сухого порошка, который можно использовать сам по себе таким образом непосредственно вводить в среду газофазной полимеризации. Антистатический реагент, который можно добавить и смешать с предполимером после предполимеризации, но перед газофазной (со)полимеризацией, можно привести в контакт с сухим порошком предполимера или предпочтительно с суспензией предполимера. После контактирования антистатического реагента с суспензией предполимера предполимер можно выделить из углеводородной жидкости суспензии, предпочтительно путем выпаривания указанной углеводородной жидкости в инертной атмосфере, и таким образом можно получить предполимер в форме сухого порошка.

Газофазную (со)полимеризацию можно осуществить в реакторе, снабженном механической мешалкой для сухого порошка, либо, предпочтительно, в реакторе с псевдоожиженным слоем, в котором получаемые частицы (со)полимера поддерживаются в псевдоожиженном состоянии с помощью направленного вверх потока газа, подаваемого со скоростью от 2 до 10 раз, предпочтительно от 5 до 8 раз выше минимальной скорости псевдоожиженния. Скорость может составлять от 15 до 100 см/с, предпочтительно от 40 до 70 см/с. Направленный вверх поток газа состоит из реакционной газовой смеси, которая содержит конкретно альфа-олефин(ы), который нужно (со)полимеризовать, и не обязательно диен, реагент, ограничивающий цепь, такой как водород, и инертный газ, такой как азот, этан или другие более высокие алканы. При прохождении через псевдоожиженный слой только часть альфа-олефина(нов) (со)полимеризуется при контакте с растущими частицами (со)полимера. Часть альфа-олефинов, которая не прореагировала, выводят из псевдоожиженного слоя и подают через систему охлаждения, предназначенную для удаления тепла, образующегося во время реакции, перед рециркулированием в реактор с псевдоожиженным слоем, с помощью компрессора.

Среднее давление в реакторе может быть близким к атмосферному давлению, но оно предпочтительно выше него, чтобы увеличить скорость полимеризации. Оно может составлять от 0,1 до 5 МПа, предпочтительно от 0,2 до 3 МПа.

Температуру поддерживают в реакторе на достаточном уровне, чтобы (со)полимеризация была быстрой, однако чтобы она не была слишком близкой к температуре размягчения полимера. Обычно она составляет от 0 до 135oC, предпочтительно от 20 до 110oC, например от 70 до 110oC.

На практике предполимер можно вводить в реактор в виде сухого порошка или в форме суспензии в инертном жидком насыщенном углеводороде или в жидком альфа-олефине. Введение предполимера можно осуществлять непрерывно или периодически. Выведение полученного (со)полимера также можно осуществлять непрерывно или периодически.

Дополнительное металлорганическое соединение металла, принадлежащего группе II или III Периодической таблицы элементов, в частности алюминийорганическое, магнийорганическое или цинкорганическое соединение, можно вводить в реактор во время газофазной (со)полимеризации. Оно может быть таким же или отличным от того, которое содержится в предполимере. Дополнительное металлорганическое соединение можно вводить в полимеризационный реактор в жидком виде или в газообразном состоянии, и его можно также добавлять к предполимеру перед его введением в реактор газофазной полимеризации. Можно также использовать электронно-донорное соединение, например, вышеуказанный формулы Д. Последнее может быть добавлено к предполимеру перед его введением в реактор газофазной полимеризации. Его можно также непосредственно ввести в реактор полимеризации или смешать с дополнительным металлорганическим соединением.

Согласно способу по настоящему изобретению можно полимеризовать или сополимеризовать альфа-олефины, содержащие от 2 до 12 углеродных атомов, в частности этилен, пропилен или 1-бутен, или смешанные друг с другом и/или с другими C5-C12 альфа-олефинами, такими как 4-метил-1-пентен, 1-гексен, 1-октен, 1 -децен или 1-додецен, или с диенами. Способ особенно пригоден для газофазной полимеризации или сополимеризации этилена или пропилена в псевдоожиженном слое.

Определение текучести порошка предполимера

Текучесть порошка предполимера определяют с помощью набора из восьми бункеров, которые имеют форму усеченных конусов вращения, углы при вершине которых составляют 30oC и вершины которых направлены вниз. Эти бункеры отличаются друг от друга тем, что имеют различный диаметр малого круглого основания, соответствующего нижнему отверстию бункера, причем этот диаметр равен 5, 10, 15, 20, 25, 30, 35 или 40 мм, а также различную высоту усеченного конуса, соответственно равную 107, 100, 90, 80, 73, 65, 58 или 52 мм.

Нижнее отверстие бункера закрыто с помощью стеклянной пластины. Порошок предполимера, который предварительно аэрируют и взрыхляют, высыпают в бункер через верхнее отверстие без утрамбовывания. после заполнения бункера порошок выравнивают на высоте верхнего среза бункера путем горизонтального подрезания избыточного количества насыпанного порошка. Затем освобождают стеклянную пластину, закрывающую нижнее отверстие, и определяют, происходит свободное течение порошка или нет.

Текучесть порошка предполимера определяют по наименьшему диаметру нижнего отверстия, через которое порошок способен свободно протекать под действием гравитации. Согласно этому способу считается, что порошок предполимера обладает свойством хорошей текучести, если он свободно протекает под действием гравитации через нижнее отверстие бункера, при диаметре его меньшем или равном 20 мм.

Следующие неограничительные примеры иллюстрируют настоящее изобретение.

Пример 1.

Получение этиленового предполимера в суспензии н-гексана

В 1000-литровый реактор из нержавеющей стали, снабженный рубашкой и мешалкой, вращающейся со скоростью 140 оборотов в минуту, и поддерживаемый при температуре 30oC, подавали в атмосфере азота последовательно 500 л н-гексана, 1 л н-гексанового раствора, содержащего 17,5 г антистатического реагента, подаваемого под торговым названием "ASA 3" компанией "Шелл" (Голландия), 0,6 л раствора, содержащего 1 моль/л три-н-октилалюминия в н-гексане, и наконец, количество катализатора, полученное точно так, как описано в примере 1 патентной заявки Франции FR-A-2570381 и содержащее 2, 3 грамм-атома хрома. Затем реактор нагревают до 75oC и в него подают этилен с существенно постоянной скоростью 15 кг/ч в течение 8 ч. В конце этого времени получают суспензию предполимера, которую поддерживали при температуре 75oC в течение 30 мин для того, чтобы израсходовать как можно больше непрореагировавшего этилена. Затем реактор обезгазили, а потом охладили до 60oC.

К суспензии предполимера добавили 300 л Н-гексана, предварительно нагретого до 60oC, 0,3 моль три-н-октилалюминия и 10 г "ASA 3". Суспензию предполимера оставили перемешиваться в течение 15 мин при этих условиях. После выдерживания в течение 15 мин из этой суспензии экстрагировали примерно 300 л жидкости. Всю эту операцию повторили 4 раза, а затем суспензию предполимера охладили до комнатной температуры (20oC) и к ней добавили 0,8 моль три-н-октилалюминия. После сушки в атмосфере азота получили примерно 120 кг предполимера, представляющего собой нелипкий порошок с очень хорошими свойствами сухой текучести и с объемной плотностью 0,4 г/см3. Этот порошок состоял из частиц, которые имели массовосредний диаметр 250 микрон, и он содержал 0,019 миллиграмм-атомов хрома, 0,021 миллиграмм-атомов алюминия и 0,48 мг антистатического реагента на грамм предполимера.

Полимеризация этилена в псевдоожиженном слое

Процесс проводили с помощью реактора с псевдоожиженным слоем, выполненного из нержавеющей стали диаметром 45 см, причем ожижение осуществляли путем пропускания вверх газовой смеси со скоростью 52 см/с и при температуре 108oC. Газовая смесь состояла из водорода, этилена и азота, при чем парциальные давления компонентов были следующими:

водород, парциальное давление: 0,36 МПа;

этилен, парциальное давление: 1,05 МПа;

азот, парциальное давление: 0,593 МПа;

70 кг обезгаженного и безводного полиэтиленового порошка подавали в этот реактор в форме порошкового загрузочного материала, после чего подали 1 л молярного раствора три-н-октилалюминия в н-гексане. Затем в этот реактор последовательно каждый 5 мин подавали 4 г предварительно полученного предполимера.

По истечении примерно 3 ч, когда выход полиэтилена стал стабильным, в реактор непрерывно подавали молярный раствор три-н-октилалюминия со скоростью 10 мл/ч. В этих условиях путем последовательного выведения собирали примерно 28 кг/ч полиэтиленового порошка, и при этом не наблюдалось образования полиэтиленовых налетов на стенках реактора. После 8-часовой работы введенный первоначально в реактор порошковый загрузочный материал практически полностью вывели и получили полиэтиленовый порошок, имеющий следующие характеристики:

плотность: 0,953 г/см3 (при 20oC);

содержание хрома: ниже, чем 2 части на миллион;

индекс расплава (М15), измеренный при 190oC при нагрузке 5 кг, соответствующий условиям P испытания ASTM-D-1238 1,5 г/10 мин;

-объемная плотность: 0,40 г/см3;

распределение молекулярного веса (Mw/Mn) 7,7.

Пример 2.

Получение этиленового предполимера в суспензии н-гексана

Процесс проводили точно так же, как в примере 1.

Сополимеризация этилена с 1-бутеном в псевдоожиженном слое

Процесс проводили с помощью реактора с псевдоожиженным слоем, выполненным из нержавеющей стали диаметром 45 см, причем псевдоожижение осуществляли путем пропускания вверх газовой смеси со скоростью 52 см/с при температуре 90oC; газовая смесь состояла из водорода, этилена, 1-бутена и азота, причем парциальные давления (pp) этих четырех компонентов были следующими:

водород, парциальное давление: 0,204 МПа;

этилен, парциальное давление: 1,05 МПа;

1-бутен, парциальное давление: 0,021 МПа;

азот, парциальное давление: 0,725 МПа;

70 кг обезгаженного и безводного полиэтиленового порошка подавали в реактор в виде порошкового загрузочного материала, после чего добавили 1 л молярного раствора три-н-октилалюминия в н-гексане. Затем в этот реактор последовательно каждые 5 мин подавали 3,2 г предварительно полученного предполимера.

По истечении примерно 3 ч, когда выход сополимера этилена и 1-бутена стали стабильным, в реактор непрерывно подавали молярный раствор три-н-октилалюминия в н-гексане со скоростью 10 мл/ч. Последовательным выведением при этих условиях собрали примерно 30 кг/ч сополимерного порошка, и при этом не наблюдалось образования налетов сополимера на стенках реактора. Через 8 ч работы при этих условиях порошковый загрузочный материал, первоначально введенный в реактор, был практически полностью выведен, и получили сополимер этилена и 1-бутена, имеющий следующие характеристики:

плотность: 0,983 г/см3 (при 20oC);

весовое содержание звеньев, образованных из 1-бутена: 1,3%

содержание хрома: менее 2 частей на миллион.

Пример 3.

Получение катализатора

Использовали гранулированный носитель, состоящий из кремнеземного порошка, продаваемого под торговым названием "SG 332" фирмой W.R.Grace Company (США), который имел удельную площадь поверхности (BET) 300 м2/г и объем пор 1,7 мл/г. Он состоял из частиц, которые имели массовосредний диаметр 80 микрон. Его высушивали в течение 5 ч при 200oC в атмосфере воздуха и получили кремнеземный порошок без свободной воды, содержащий примерно 2 миллимолей гидроксильных групп на грамм. Все последующие стадии выполняли в атмосфере азота.

600 мл н-гексана и 60 г предварительно высушенного кремнезема подавали с 1-литровый реактор из нержавеющей стали, снабженный мешалкой, вращающейся со скоростью 250 оборотов в минуту, после чего медленно в течение 1 ч добавили 138,6 миллимолей дибутилмагния при температуре 20oC. Полученную таким образом смесь перемешивали в течение 1 ч при 20oC и получили твердый продукт (A).

Реактор, содержащий суспензию твердого продукта (A) в н-гексане, затем нагревали до 50oC. Затем в реактор при перемешивании в течение одного часа медленно добавляли 277,2 миллимолей трет-бутилхлорида. По окончании этого времени смесь перемешивали в течение одного часа при 50oC, затем охладили до комнатной температуры (20oC). Получили суспензию твердого продукта (B) в н-гексане, которая содержала хлор и магний в атомном отношении Cl/Mg, равном 1,69, и которая по существу не содержала функциональной группы, являющейся восстановительной по отношению к четыреххлористому титану.

Реактор, содержащий суспензию твердого продукта (B) в н-гексане, затем нагревали до 50oC. Медленно в течение 2 ч подавали 69,3 миллимолей четыреххлористого титана. Полученную таким образом смесь оставили перемешиваться в течение 1 ч при 50oC, а затем охладили до комнатной температуры. После трех промывок, в каждой из которых использовали 600 мл н-гексана, получили твердый катализатор (C) в суспензии н-гексана, содержащей 2,81 миллиграмм-атомов магния, 5,7 миллиграмм-атомов хлора и 0,65 миллиграмм-атомов четырехвалентного титана на грамм двуокиси кремния.

Получение этиленового предполимера в суспензии в н-гексане

В 1000-литровый реактор из нержавеющей стали, снабженный рубашкой и мешалкой, вращающейся со скоростью 140 оборотов в минуту, и нагретый до 70oC, подавали последовательно 450 л н-гексана, 1 л раствора, содержащего 2,8 г антистатического реагента, продаваемого под торговым названием "ASA 3", в н-гексане, 3,6 молей три-н-октилалюминия и, наконец, количество ранее полученного катализатора, содержащее 3 грамм-атома титана. В этот реактор затем подавали некоторое количество водорода до тех пор, пока не достигли парциального количества водорода 0,06 МПа, а также подавали этилен по существу с постоянной скоростью 15 кг/ч в течение 8 ч. В конце второго и четвертого часов реакции в реактор ввели некоторое количество водорода, соответствующее парциальному давлению 0,04 МПа. После 8 ч реакции введение этилена прекратили и в реактор ввели 67 г "ASA 3" (R). Получили суспензию 120 кг предполимера, которую оставили перемешиваться в течение 15 мин. После выпаривания н-гексана и высушивания в атмосфере азота получили примерно 120 кг нелипкого порошка предполимера, который обладал очень хорошими свойствами текучести и объемной плотностью 0,45 г/см3. Этот порошок состоял из частиц, которые имели массовосредний диаметр 240 микрон, и содержал 0,58 мг антистатического реагента, 0,03 миллиграмм-атомов алюминия и 0,025 миллиграмм-атомов титана на грамм предполимера.

Полимеризация этилена в псевдоожиженном слое

Процесс проводили с помощью реактора с псевдоожиженным слоем, выполненным из нержавеющей стали диаметром 45 см, причем псевдоожижение осуществляли путем подачи газового потока вверх со скоростью 40 см/с при температуре 85oC. Газовая смесь состояла из водорода, этилена и азота, причем парциальные давления этих трех компонентов были следующими:

водород, парциальное давление: 0,45 МПа;

этилен, парциальное давление: 0,70 МПа;

азот, парциальное давление: 0,45 МПа.

100 кг обезгаженного и безводного полиэтиленового порошка подавали в реактор в виде порошкового загрузочного материала, после чего ввели 0,3 л молярного раствора триэтилалюминия в н-гексане. Затем в этот реактор последовательно вводили каждые 5 мин 15 г приготовленного заранее предполимера и непрерывно подавали молярный раствор триэтилалюминия в н-гексане со скоростью 9 мл/ч. Полученный полиэтилен удаляли последовательными порциями с тем, чтобы поддерживать постоянную высоту псевдоожиженного слоя.

После 20 ч работы при этих условиях первоначально введенную в реактор порошковую загрузку практически полностью удалили и выводили со скоростью 18 кг/ч полиэтиленовый порошок, который имел следующие характеристики:

плотность, 0,960 г/см3 (при 20oC);

содержание титана: 12 частей по весу на миллион (ррм);

содержание двуокиси кремния: 400 частей на миллион;

индекс расплава M12, 16, измеренный при 190oC при нагрузке 2,16 кг в соответствии с условием E стандарта ASTM D 1238: 4 г/10 мин;

объемная плотность: 0,40 г/см3;

распределение молекулярного веса, измеренное как отношение Mw/Mn: 5,4.

После 12-дневной работы реактор остановили и при этом в реакторе не обнаружили налетов полимера.

Пример 4.

Получение катализатора.

Процесс проводили так же, как в примере 3.

Получение этиленового предполимера.

Процесс проводили точно так же, как в примере 3.

Сополимеризация этилена с 1-бутеном в псевдоожиженном слое.

Процесс проводили с помощью реактора с псевдоожиженным слоем, выполненным из нержавеющей стали диаметром 45 см, причем псевдоожижение осуществляли путем подачи газовой смеси со скоростью 40 см/с при температуре 80oC. Газовая смесь состояла из водорода, этилена, 1-бутена и азота, причем парциальные давления этих четырех компонентов были следующими:

водород, парциальное давление: 0,42 МПа;

этилен, парциальное давление: 0,32 МПа;

1-бутен, парциальное давление: 0,08 МПа;

азот, парциальное давление: 1,16 МПа:

100 кг обезгаженного и безводного порошка сополимера этилена и 1-бутена подавали в реактор в виде порошкового загрузочного материала, после чего добавили 0,3 л молярного раствора триэтилалюминия в н-гексане. В этот реактор затем последовательно подавали каждые 6 мин 15 г приготовленного заранее предполимера и непрерывно подавали молярный раствор триэтилалюминия в н-гексане со скоростью 9 мл/ч. Полученный сополимер удаляли порционным выведением с тем, чтобы поддерживать постоянной высоту псевдоожиженного слоя.

После 15-часовой работы при этих условиях порошковую загрузку, первоначально поданную в реактор, практически полностью удалили и получали 20,5 кг/ч сополимера этилена и 1-бутена, имеющего следующие характеристики:

плотность: 0,919 г/см3 (при 20oC);

содержание титана: 8 частей на миллион;

содержание двуокиси кремния: 250 частей на миллион;

индекс расплава M12, 16, измеренный при 190oC при нагрузке 2,16 согласно условию E стандарта ASTM D 1238: 1,1 г/10 мин;

объемная плотность: 0,30 г/см3;

распределение молекулярного веса, измеренное по отношению Mw/Mn 5,4.

После 12-дневной работы реактор остановили, и в реакторе не нашли налета полимера.

Пример 5 (сравнительный).

Получение катализатора.

Процесс проводили точно так, как в примере 3.

Получение этиленового предполимера.

Процесс проводили точно так, как в примере 3, за исключением того, что не использовали антистатический реагент "ASA 3". Полученный таким образом предполимер обладал свойством плохой текучести, отличающейся тем, что он мог свободно протекать через нижнее отверстие бункера при его диаметре, равном или более 40 мм.

Сополимеризация этилена с 1-бутеном в псевдоожиженном слое.

Процесс проводили точно так же, как в примере 4, за исключением того, что использовали приготовленный выше предполимер вместо предполимера, приготовленного в примере 4.

При этих условиях выход сополимера составлял 16 кг/час, и через 2 дня работы наблюдали образование налетов сополимера, из-за чего пришлось остановить реакцию сополимеризации.

Пример 6.

Получение этиленового предполимера в суспензии н-гексана.

В 1000-литровый реактор из нержавеющей стали, снабженный рубашкой и мешалкой, вращающейся со скоростью 140 оборотов в минуту, и нагреваемый до 70oC, последовательно подавали 450 л н-гексана, 1 л раствора, содержащего 3 г антистатического реагента, продаваемого под торговым названием "ASA 3" (R), в н-гексане, 3,15 молей три-н-октилалюминия и, наконец, количество катализатора, полученного точно так, как в примере 1 (a) патентной заявки Франции FR-A-2405961, содержащего 3 грамм-атома титана. В этот реактор подавали некоторое количество водорода с тем, чтобы получить парциальное давление водорода 0,01 МПа, а также этилен при существенно постоянной скорости 15 кг/ч. После 8 ч реакции подачу этилена прекратили.

Получили суспензию 120 кг предполимера, которую перемешивали в течение 15 мин. После выпаривания н-гексана и сушки под азотом получили примерно 120 кг нелипкого порошка предполимера, который обладал очень хорошими свойствами сухой текучести и объемной плотностью 0,35 г/см3. Этот порошок состоял из частиц, которые имели массовосредний диаметр 220 микрон, и содержал 0,025 мг антистатического реагента, 0,026 миллиграмм-атом алюминия и 0,025 миллиграмм-атомов титана на грамма предполимера.

Сополимеризация этилена с 1-бутеном в псевдоожиженном слое.

Процесс проводили с помощью нержавеющего реактора с псевдоожиженным слоем, имеющим диаметр 45 см, причем псевдоожижение осуществили путем подачи потока газа вверх со скоростью 40 см/с при температуре 80oC. Эта газовая смесь состояла из водорода, этилена, 1-бутена и азота, причем парциальные давления этих четырех компонентов были следующими:

водород, парциальное давление: 0,10 МПа;

этилен, парциальное давление: 0,56 МПа;

1-бутен, парциальное давление: 0,21 МПа;

азот, парциальное давление: 0,73 МПа;

100 кг обезгаженного и безводного порошка сополимера этилена и 1-бцтена подавали в реактор в виде порошкового загрузочного материала, после чего подавали 1 л молярного раствора триэтилалюминия в н-гексане. Затем в этот реактор подавали 15 г приготовленного заранее предполимера последовательными порциями через каждые 5 мин. Полученный полиэтилен удаляли последовательным выведением с тем, чтобы поддерживать постоянной высоту псевдоожиженного слоя.

После 20-часовой работы в этих условиях практически полностью удалили порошковую загрузку, первоначально поданную в реактор, и получали сополимер со скоростью 20 кг/ч, обладающий следующими характеристиками:

плотность: 0,918 г/см3 (при 20oC);

содержанием титана: 18 частей на миллион;

индекс расплава MI2,16, измеренный при 190oC при нагрузке 2,16 кг согласно условию E стандарта ASTM D 1238: 0,9 г/мин;

объемная плотность: 0,33 г/см3;

распределение молекулярного веса, измеренное по отношению Mw/Mn 4,6/

После 17-дневной работы реактор остановили, и в реакторе не обнаружили сополимерного налета.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНА | 1991 |

|

RU2100374C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРА ИЛИ СОПОЛИМЕРА ЭТИЛЕНА | 1992 |

|

RU2097388C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО КАТАЛИЗАТОРА, КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИМЕРОВ ЭТИЛЕНА | 1991 |

|

RU2043150C1 |

| СПОСОБ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ И РЕАКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1992 |

|

RU2050364C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 1990 |

|

RU2033257C1 |

| Способ получения (со)полимеров олефинов и установка для его осуществления | 1990 |

|

SU1838327A3 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ТИПА ЦИГЛЕРА-НАТТА | 1993 |

|

RU2117679C1 |

| ДВУХКОМПОНЕНТНАЯ ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ ЖИДКОСТИ | 1995 |

|

RU2156663C2 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ, МЕТАЛЛОЦЕНОВЫЙ КОМПЛЕКС И СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1994 |

|

RU2156253C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ | 1998 |

|

RU2198184C2 |

Использование: газофазная (со)полимеризация альфа-олефинов. Сущность: (со)полимеризацию проводят в присутствии предварительно полимеризованной каталитической композиции. Последнюю получают (со)полимеризацией C2-C12 - альфа-олефинов в присутствии катализатора, состоящего из соединения переходного металла IV - VI групп и металлорганического соединения металла II - III групп Периодической системы, и добавки, вводимой на стадии формирования катализатора. В качестве добавки используют антистатический агент, выбранный из группы включающей соли C14-C18 - алкилсалициловой кислоты, диалкилсульфосукцинат кальция, сополимер алкилметакрилата с 2-метил-5-винилпиридином, хром-N-алкилантранилат и смесь олеилантранилата хрома, CO-N-лауроилсаркозината и ди-трет-бутилфенола. 3 с. и 7 з.п. ф-лы.

| Фойгт И | |||

| Стабилизация химических полимеров против действия света и тепла | |||

| - Л.: Химия, 1972, с.338 и 339 | |||

| EP, патент, 232701, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1997-12-20—Публикация

1991-04-10—Подача