сл С

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление для образования складок на соединяемых деталях на швейной машине | 1989 |

|

SU1677111A1 |

| Приспособление для образования складок к многоигольной швейной машине | 1980 |

|

SU931852A1 |

| Направитель ткани к швейной машине | 1975 |

|

SU765429A1 |

| Приспособление для образования складок на многоигольной швейной машине | 1980 |

|

SU962367A1 |

| ПРИБОР ДЛЯ ИЗУЧЕНИЯ ПРОЦЕССА ПОСАДКИ МАТЕРИАЛА | 1991 |

|

RU2032175C1 |

| Автоматическая швейная машина | 1976 |

|

SU663320A3 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ КРАНИОТОМИЧЕСКОЙ КРЫШКИ К СВОДУ ЧЕРЕПА, ПРЕДНАЗНАЧЕННОЕ ДЛЯ ВСТАВКИ В КРАНИОТОМИЧЕСКУЮ ЩЕЛЬ | 2019 |

|

RU2774019C2 |

| Устройство для продольной резки полосового полимерного материала | 1980 |

|

SU943005A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ РАЗДЕЛИТЕЛЬНЫХ ЭЛЕМЕНТОВ НА ПЛАСТИНЫ | 2011 |

|

RU2573126C2 |

| УСТРОЙСТВО К ШВЕЙНОЙ МАШИНЕ ДЛЯ ОБРАЗОВАНИЯСКЛАДОК | 1970 |

|

SU261163A1 |

Изобретение относится к оборудованию швейного производства и позволяет расширить технологические его возможности. Устройство содержит регулируемое упругое средство, прижимающее одну пластину к второй и третью пластину к первой,средство для изменения угла раскрытия пластин, контактное средство для ориентации выравненных краев материала, подлежащих сши- ванию и средство для перемещения слоев к контактному средству, выполненное в виде пне.вмосопл. 4 с.п. ф-лы, 1 з.п. ф-лы, 9 ил.

Изобретение относится к оборудованию швейного производства.

Целью изобретения является расширение технологических возможностей устройства.

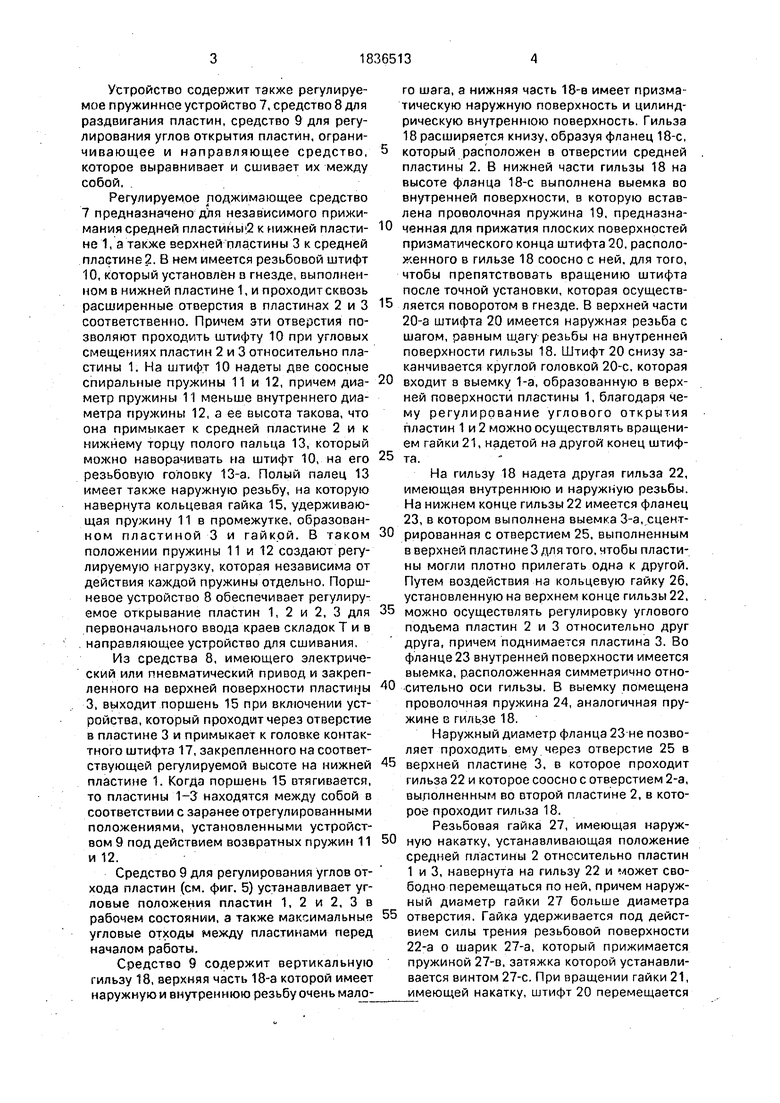

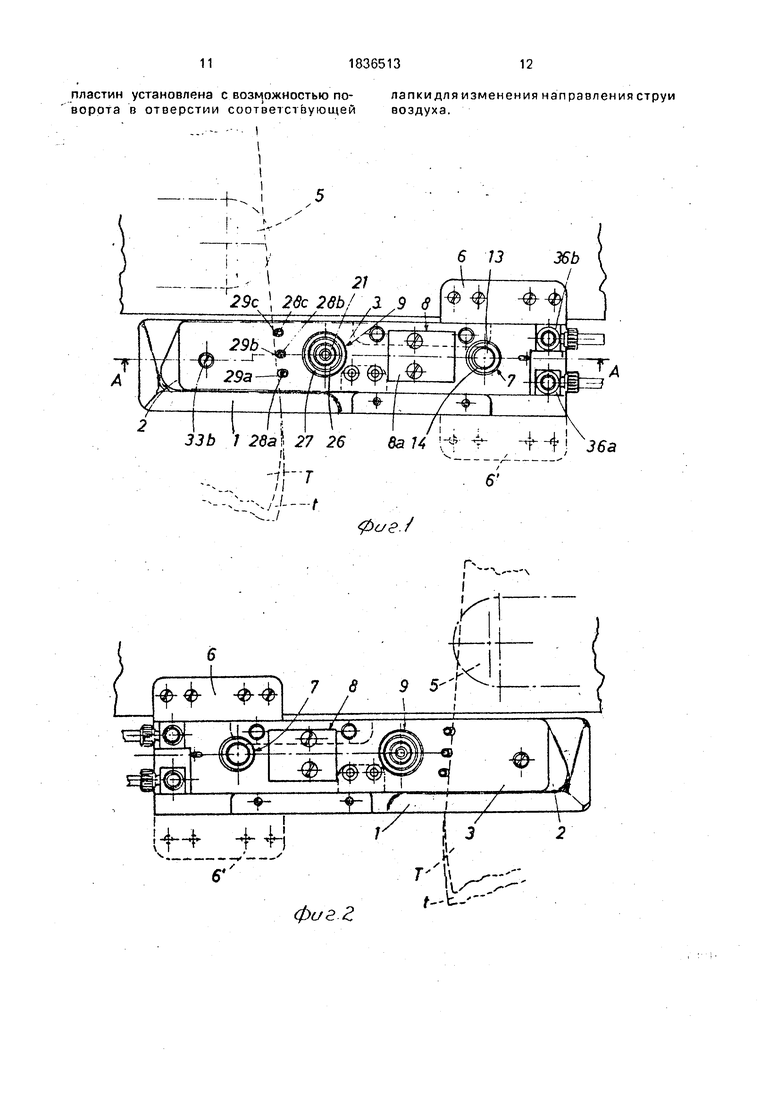

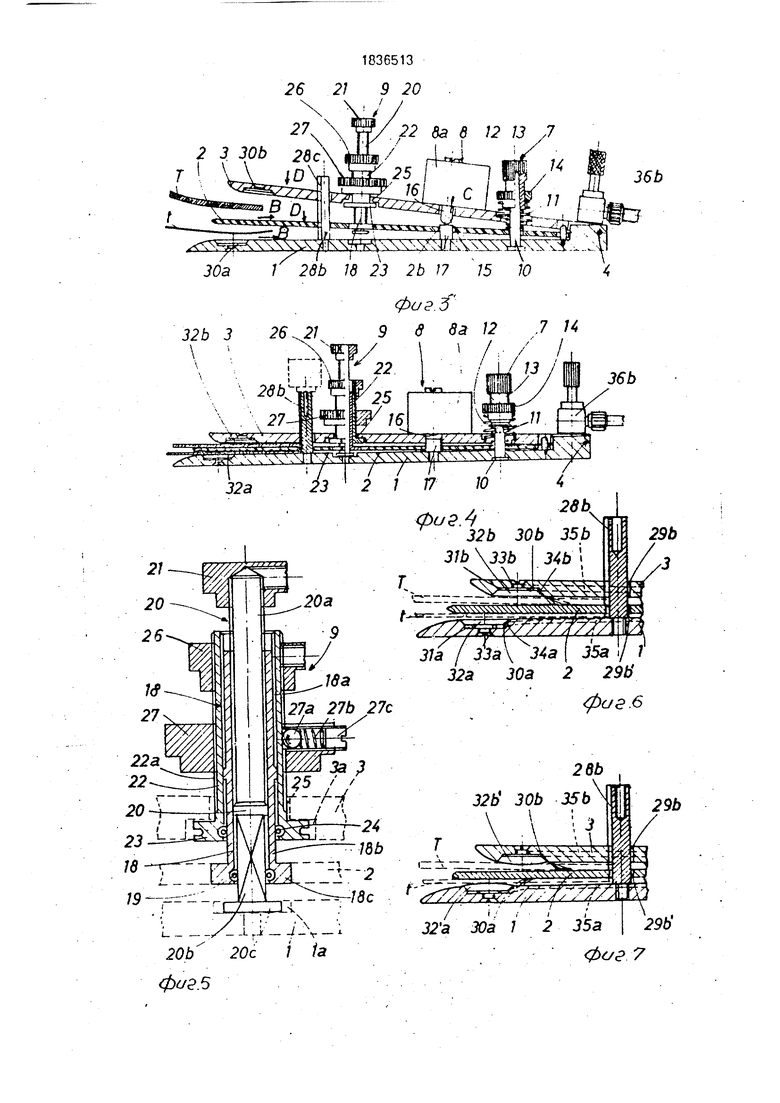

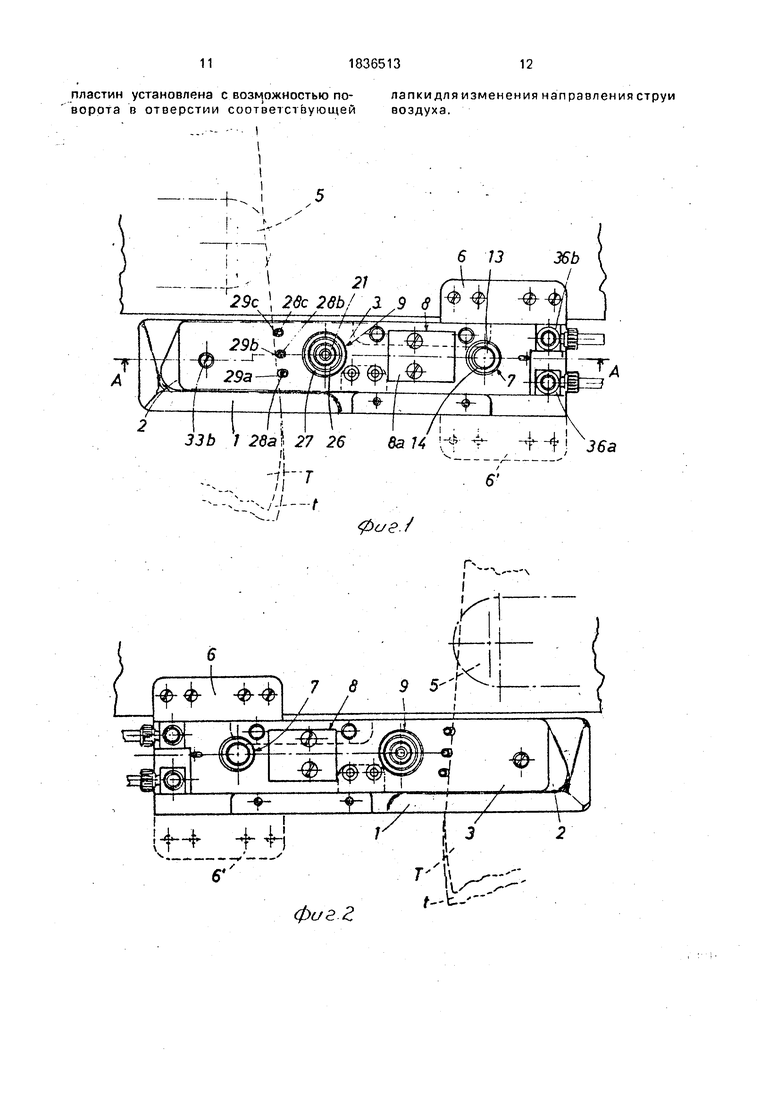

На фиг. 1 и 2 представлен вид сверху предложенного устройства; на фиг. 3 - разрез А-А на фиг. 1 в положении, подготовленном к работе; на фиг. 4 - то же, в работе; на фиг. 5 - устройство регулирования углов открытия пластин; на фиг. 6 - место захвата складок, облегчающее выравнивание краев; на фиг. 7 - то же, вариант; на фиг, 8 и 9 - выталкивающие устройства в разрезе.

На- фиг. 1-4 представлено устройство, предназначенное для выравнивания краев складок, которые укладываются одна на другую и сшиваются между собой. Оно состоит из трех прямоугольных пластин-лапок, расположенных одна над другой нижней 1, средней 2 и верхней 3. Пластины изготовлены из металлического сплава и закреплены шарнирно на поперечной оси 4 (см. фиг. 3 и 4), образуя двойные зажимы.

Узея, состоящий из трех пластин-лапок 1-3 установлен перед сшивающим устройством 5 промышленной швейной машины. Сборка может осуществляться на кронштейне 6, который расположен на одной из сторон выравнивающего устройства. Кронштейн 6, 6 может соединяться непосредственно с нижней пластиной 1 и швейной машиной (см. фиг. 1)или крепиться к машине другим опорным устройством, которое позволяет выравнивающее устройство размещать, удерживать в рабочем положении или снимать путем поворота или смешения.

00 CJ

о ел

со

OJ

Устройство содержит также регулируемое пружинное устройство 7, средство 8 для раздвигания пластин, средство 9 для регулирования углов открытия пластин, ограничивающее и направляющее средство, которое выравнивает и сшивает их между собой. .

Регулируемое поджимающее средство 7 предназначено для независимого прижимания средней пластиньн2 к нижней пластине 1, а также верхней пластины 3 к средней пластине 2. В нем имеется резьбовой штифт 10, который установлен в гнезде, выполненном в нижней пластине 1, и проходит сквозь расширенные отверстия в пластинах 2 и 3 соответственно. Причем эти отверстия позволяют проходить штифту 10 при угловых смещениях пластин 2 и 3 относительно пластины 1. На штифт 10 надеты две соосные спиральные пружины 11 и 12, причем диаметр пружины 11 меньше внутреннего диаметра пружины 12, а ее высота такова, что она примыкает к средней пластине 2 и к нижнему торцу полого пальца 13, который можно наворачивать на штифт 10, на его резьбовую голооку 13-а. Полый палец 13 имеет также наружную резьбу, на которую навернута кольцевая гайка 15, удерживающая пружину 11 в промежутке, образованном пластиной 3 и гайкой. В таком положении пружины 11 и 12 создают регулируемую нагрузку, которая независима от действия каждой пружины отдельно. Поршневое устройство 8 обеспечивает регулируемое открывание пластин 1, 2 и 2, 3 для первоначального ввода краев складок Т и в , направляющее устройство для сшивания,

Из средства 8, имеющего электрический или пневматический привод и закрепленного на верхней поверхности пластины 3, выходит поршень 15 при включении устройства, который проходит через отверстие в пластине 3 и примыкает к головке контактного штифта 17, закрепленного на соответствующей регулируемой высоте на нижней пластине 1. Когда поршень 15 втягивается, то пластины 1-3 находятся между собой в соответствии с заранее отрегулированными положениями, установленными устройством 9 под действием возвратных пружин 11 и 12.

Средство 9 для регулирования углов отхода пластин (см. фиг. 5) устанавливает угловые положения пластин 1, 2 и 2, 3 в рабочем состоянии, а также максимальные угловые отходы между пластинами перед началом работы.

Средство 9 содержит вертикальную гильзу 18, верхняя часть 18-а которой имеет наружную и внутреннюю резьбу очень мало

го шага, а нижняя часть 18-в имеет призматическую наружную поверхность и цилиндрическую внутреннюю поверхность. Гильза 18 расширяется книзу, образуя фланец 18-с, который расположен в отверстии средней пластины 2. В нижней части гильзы 18 на высоте фланца 18-с выполнена выемка во внутренней поверхности, в которую вставлена проволочная пружина 19, предназна

ченнаядля прижатия плоских поверхностей

призматического конца штифта 20, расположенного в гильзе 18 соосно с ней, для того, чтобы препятствовать вращению штифта после точной установки, которая осуществ5 ляется поворотом в гнезде. В верхней части 20-а штифта 20 имеется наружная резьба с шагом, равным щагу резьбы на внутренней поверхности гильзы 18. Штифт 20 снизу заканчивается круглой головкой 20-с, которая

0 входит в выемку 1-а, образованную в верхней поверхности пластины 1, благодаря чему регулирование углового открытия пластин 1 и 2 можно осуществлять вращением гайки 21, надетой на другой конец штиф5 та.

На гильзу 18 надета другая гильза 22, имеющая внутреннюю и наружную резьбы. На нижнем конце гильзы 22 имеется фланец 23, в котором выполнена выемка 3-а, сцент0 рированная с отверстием 25, выполненным в верхней пластине 3 для того, чтобы пластины могли плотно прилегать одна к другой. Путем воздействия на кольцевую гайку 26, установленную на верхнем конце гильзы 22,

5 можно осуществлять регулировку углового подъема пластин 2 и 3 относительно друг друга, причем поднимается пластина 3. Во фланце 23 внутренней поверхности имеется выемка, расположенная симметрично отно0 сительно оси гильзы. В выемку помещена проволочная пружина 24, аналогичная пружине в гильзе 18.

Наружный диаметр фланца 23 не позволяет проходить ему через отверстие 25 в

5 верхней пластине 3, в которое проходит гильза 22 и которое соосно с отверстием 2-а, выполненным во второй пластине 2, в которое проходит гильза 18.

Резьбовая гайка 27, имеющая наруж0 ную накатку, устанавливающая положение средней пластины 2 относительно пластин 1 и 3, навернута на гильзу 22 и может свободно перемещаться по ней, причем наружный диаметр гайки 27 больше диаметра

5 отверстия. Гайка удерживается под действием силы трения резьбовой поверхности 22-а о шарик 27-а, который прижимается пружиной 27-в. затяжка которой устанавливается винтом 27-с. При вращении гайки 21, имеющей накатку, штифт 20 перемещается

в осевом направлении в гильзе 18, которая имеет жесткую связь со средней пластиной 2, а затем, если поршневое устройство незадействовано, можно отрегулировать угловое открытие при рабочем положении средней пластины 2 относительно нижней пластины 1, т.к. штифт 20 примыкает к нижней пластине 1. Регулировку можно осуществлять с высокой точностью, поскольку резьба имеет очень маленький шаг, а также потому, что штифт 20 может поворачиваться дискретно вследствие того, что пружина 19 действует на призматическую часть 20-в штифта 20

Так же можно регулировать угловое открытие при рабочих положениях средней 2 и верхней 3 пластин, вращая среднюю гайку с накаткой 26, которая расположена на верхней части гильзы 22. В данном случае, фланец 23 поддерживает верхнюю пластину 3, поднимая ее против действия пружины 12 поджимающего устройства 7, которое также воздействует пружиной 11 на среднюю пластину 2.

Установка верхней пластины 3 также осуществляется прерывистым вращением гильзы 22 вследствие действия пружины 24, которая прижимает плоскую поверхность призматического конца 18-в гильзы 18; тем самым регулируется максимальное угловое открытие пластин 1,2 и 2, 3 соответственно, когда поршневое устройство задействовано, т.е. при начале работы. Для этого достаточно переместить гайку с накаткой 27 по гильзе 22 вверх до заданного положения. Если, например, установить медленный отход поршня 15 средства 8, то подъем верхней пластины не будет вызывать смещение .средней пластины до тех пор, пока верхняя пластина 3 не придет в контакт с гайкой 27. Если пластина 3 продолжает подниматься, то гайка 27 будет протягивать среднюю пластину 2, которая будет постепенно отходить от нижней пластины 1 вверх до конца хода поршня 15, пока она не займет заданное положение. Зона приема и выравнивания краев полотен, которые располагают и сшивают, образуется передними участками обеих внутренних поверхностей верхней пластины 3 и нижней пластины 1 соответственно, а также обеими противоположными поверхностями средней пластины 2. Эти зоны ограничены внутри тремя вертикальными цилиндрическими штифтами 28а, 28в, 28с, на которые наталкиваются края складок, которые необходимо выровнять. Эти штифты крепятся к нижней пластине 1 и проходят сквозь другие пластины 2 и 3 через отверстия 29а. 29в, 29с и. 29 а. 29 в. 29 с, размер которых достаточен для того, чтобы

не препятствовать угловому смещению пластины 2 и 3, отходящих от пластины 1 .

Штифты 28а, 28в, 28с с целью дополнительной автоматизации можно оснастить 5 датчиками (например; фотоэлементами, показанными штриховыми линиями на фиг. 4), которые будут автоматически фиксировать наличие складок в устройстве.

В другом варианте реализации изобре0 тения помимо описанного узла контактных штифтов 28а, 28в, 28с имеется второй узел штифтов, который крепится к пластине 2 и расположен параллельно первому узлу. Его назначение состоит в обеспечении коррек5 тировки смещения краев. Имеется устройство, предназначенное для облегчения перемещения краев полотна к контактным штифтам 28а, 28в, 28с, а затем их выравнивания в зоне, где происходит прием и вырав0 нивание краев складок; в частности, свободные концы верхней 3 и нижней 1 пластин суживаются, образуя поверхности, способствующие вводу полотен Т и t.

В соответствии с первым вариантом,

5 упомянутое средство содержит два эжектора, которые могут создавать веерные струи сжатого воздуха, направление которых можно изменять. Эжекторы образованы пластинами 32, установленными в соответ0 ствующие гнезда.

С этой целью в верхней 3 и нижней 1 пластинах соответственно выполнены цилиндрические гнезда 31 в и 31а, имеющие участки в виде усеченных, обращенных в

5 сторону внутренних поверхностей пластин. Пластины 32а и 32в расположены в упомянутых гнездах и их форма соответствует форме гнезд. При этом обеспечивается герметичность за исключением определенной

0 части дуги, например 60°. В пластинах также выполнены сквозные отверстия 34а и 34в, которые используются для ввода воздуха, поступающего по каналам 35а и 35в, в камеры, расположенные под пластинами.

5 Воздух поступает от компрессора (не показан) чере клапаны Зба и Збв, регулирующие расходы, (см. фиг, 1), расположенные до каналов 35а и 35в. Создаются вихревые струи сжатого воздуха, выходящие из гнезда пла0 стин тангенциально. При этом получаются воздушные подушки, способствующие вы- равниванию складок.

По другому варианту выравнивающее средство содержит пластины З2 а, З2 в, име5 ющие поверхность, которая контактирует со складками. В остальном принцип действия этого средства аналогичен предыдущему, где используется сжатый воздух. Причем эти пластины могут расправлять складки под действием сил трения.

Работа устройства осуществляется следующим образом.

Устройство устанавливается в технологической линии у места сшивания (см. фиг. 1). Оператор приводит в действие средство 8. При этом все устройство занимает положение, показанное на фиг. 3. Гайкой 27 средства 9, регулирующего угловое открытие пластин, выбирают наиболее удобное угловое открытие пластин для облегчения ввода складок Т и t, края которых помещаются друг на друга, выравниваются, а затем сшиваются. Направление ввода показано стрелками В на фиг. 3. При этом буквой Т обозначено полотно большей толщины и плотности относительно второго полотна t, которое может быть подкладкой. Затем средство 8 выключается. Поршень 15 возвращается в корпус 8а по стрелке С на фиг. 2, а пластины 2 и 3 опускаются в направлении стрелки Д, образуя канал, размер которого соответствует толщине сшиваемого материала. Новое положение устройства показано на фиг. 4. Противодействующие пружины 11 и 12 поджимающего средства 7 регулируются в соответствии с максимальной толщиной краев складок, которые дол- .жны проходить между пластинами 1-3. При этом толщины могут зависеть помимо фактуры материала от уже имеющихся складок и швов.

Таким путем выбирается минимальный промежуток, который должен иметь место между пластинами в зоне ввода и выравнивания в соответствии с толщиной полотен. Складки Т и t полотен должны подаваться так, чтобы их можно было транспортировать при минимальном трении, не замедляя слишком сильно работу подающего оборудования швейной машины. Промежутки между средней пластиной 2 и нижней пластиной 1, а также между верхней пластиной 3 и средней пластиной 2 выбираются с помощью малой гайки 21 и средней гайки 26 управляющего средства 9 соответственно. Когда соответствующие промежутки выбраны, то устройство для выравнивания подготовлено к работе.

Если устройство для облегчения выравнивания работает с применением сжатого воздуха, то пластины 32а, 32в должны быть сориентированы соответствующим образом, чтобы сжатый воздух стремился прижать края складок полотна к контактным устройствам 28а, 28в, 28с. Преимущество отклоняемых пластин состоит в том, что они обеспечивают качественное выравнивание при различных рабочих условиях, зависящих от типа материала. Если воздушная струя направлена так, что помимо выравнивающего устройства попадает на оператора, то при этом нерасправленное полотно будет сморщиваться, а если воздушная струя направлена помимо выравнивающего

устройства в сторону, противоположную упомянутой, то при этом создаются улучшенные условия для определенного типа материала; при этом также охлаждается швейная игла машины. Расход сжатого воз0 духа регулируется клапанами Зба, Збв так, чтобы не создавались слишком жесткие струи, которые могли бы сморщить ткань.

Возможна замена плоских пластин на выпуклые З2 в и З2 а, поскольку регулирова5 ние упругой нагрузки пружин 11 и 12 поджимающего средства 7 позволяет получать контактные зоны, в которых складки будут отклоняться в сторону контактных средств, тем самым обеспечивая выравнивание. Для

0 этого контактное средство 28а, 28в, 28с имеет ось. проходящую в вертикальной плоскости, причем она наклонена под небольшим углом относительно места сшивания, а также пересекает плоскость, проходящую через

5 продольную ось средств 7 и 9 (см. фиг. 1).

Если края полотен, подлежащих сшиванию, проходят за пределами устройства, то операции управления должны быть повторены для того, чтобы вставить следующие

0 складки независимо от сорта и особенностей материалов.

Следует добавить, что даже две складки одновременно можно пропускать между парой пластин. В этом случае среднюю пла5 стину 2 оснащают системой подача сжатого воздуха, которая облегчает выравнивание средней складки. Если требуется сшить две складки, которые в значительной степени отличаются одна от другой, например сколь0 экий материал, помещенный между пластинами 3 и 2, а также грубый материал, помещенный между пластинами 2 и 1, то можно использовать оба варианта устройства, облегчающего выравнивание. Так сред5 ство, подающее сжатый воздух, можно применить в пластине 1, а фрикционное устройство - в пластине 3.

В соответствии с другим вариантом реализации изобретения пластин может быть

0 четыре, что обеспечивает одновременное сшивание трех складок.

Формула изобретения 1. Устройство для выравнивания краев двух слоев материала на промышленной

5 швейной машине, содержащее размещенные одна над другой три прямоугольные лапки, шарнирно закрепленные на одном конце поперечной оси для образования двух двойных захватов, при этом нижняя лапка закреплена на платформе швейной машины

посредством соединительного кронштейна, средство для регулирования угла раскрытия лапок пружинного типа с образованием зазора для принятия одного слоя между верхней и средней лапками, а другой - между средней и нижней лапками, регулируемое средство для приведения лапок в положение, соответствующее положению транспортировки материала швейной машиной, контактное устройство для определения выровненного положения обеих складок, средства для ориентации слоев материала относительно контактного устройства, о т- личающееся тем, что, с целью расширения технологических возможностей за Счет обеспечения обработки слоев материала с различными физико-механическими свойствами, средства ориентации представляют собой пластины, выполненные съемными и взаимозаменяемыми, при этом верхняя пластина имеет плоскую контактную поверхность, соприкасающуюся с материалом, и размещена в отверстии верхней лапки с образованием щели для прохода сжатого воздуха, а нижняя пластина имеет сферическую поверхность и размещена в отверстии нижней лапки с образованием щели для прохода сжатого врздуха.

швейной машине, содержащее рязмещен- ные одна над другой три прямоугольные лапки, шзрнирно закрепленные на одном конце поперечной оси для образования двух

5 двойных захватов, при этом нижняя лапка закреплена нэ платформе швейной машины посредством соединительного кронштейна, средство для регупирования угла раскры, ия лапок пружинного типа с образованием за0 зора для принятия одного слоя между верхней и средней лапками, регулируемое средство для приведения лапок в положение, соответствующее положению транспортировки материала швейной машиной,

5 контактное устройство для определения выравненного положения обеих складок, сред- . ства для ориентации слоев материала относительно контактного устройства, о т- личающееся тем, что верхняя пластина

0 имеет сферическую контактную поверхность, соприкасающуюся с материалом, и размещена в отверстии верхней лапки с образованием щели для прохода сжатого воздуха и нижняя пластина имеет сферическую 5 контактную поверхность и размещена в отверстии нижней лапки с образованием ще. ли для прохода сжатого воздуха.

0 швейной машине, содержащее размещенные одна над другой три прямоугольные лапки, шарнирно закрепленные на одном конце поперечной оси для образования двух двойных захватов, при этом нижняя лапка

5 закреплена на платформе швейной машины посредством соединительного кронштейна, средство для регулирования угла раскрытия лапок пружинного типа с образованием зазора для принятия одного слоя между верх0 ней и средней лапками, а другого - между средней и нижней лапками, регулируемое средство для приведения лапок в положение, соответствующее положению транспортировки материала швейной машины,

5 контактное устройство для определения выравненного положения обеих складок, средства для ориентации слоев материала относительно контактного устройства, о т- личающеес я тем, что верхняя

0 пластина имеет плоскую контактную

поверхность и размещена в отверстии

верхней лапки с образованием щели

- для прохода сжатого воздуха и нижняя

пластина имеет плоскую контактную

5 поверхность и размещена в отверстии нижней лапки с образованием щели для прохода сжатого воздуха.

пластин установлена с возможностью по-лапкидляизменения направленияструи

ворота в отверстии соответствующей воздуха.

33Ь 7 26а 27 26

i-r

769 5-i

Cj т т т)

6

фиг 2

&14 ( 4- 4 i jЈa /

5фие./

г

i

t

Г4.

Г/ Г /

г

NJ

2

N

32b

фиа.З

ЗЗЬ 34b

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Направитель ткани швейной машины | 1976 |

|

SU705025A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1993-08-23—Публикация

1986-05-05—Подача