СП

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОЙ ИЗОЛЯЦИИ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2179076C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ АНТИКОРРОЗИОННОЙ ИЗОЛЯЦИИ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБОПРОВОДА | 2005 |

|

RU2283189C1 |

| Способ антикоррозионной защиты стальных трубопроводов | 1988 |

|

SU1643579A1 |

| Способ нанесения антикоррозионного покрытия на стальные трубы | 1990 |

|

SU1788384A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ АНТИКОРРОЗИОННОЙ ИЗОЛЯЦИИ НА ПОВЕРХНОСТИ СТАЛЬНОЙ ТРУБЫ | 2005 |

|

RU2285196C1 |

| Устройство для нанесения покрытия на внутреннюю поверхность трубопровода | 1990 |

|

SU1756728A1 |

| СПОСОБ НАНЕСЕНИЯ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ НА НАРУЖНУЮ ПОВЕРХНОСТЬ ТРУБОПРОВОДА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2443934C1 |

| УСТАНОВКА ДЛЯ АНТИКОРРОЗИОННОЙ ИЗОЛЯЦИИ НАРУЖНОЙ И ВНУТРЕННЕЙ ПОВЕРХНОСТЕЙ ТРУБ | 2005 |

|

RU2285194C1 |

| УСТАНОВКА ДЛЯ АНТИКОРРОЗИОННОЙ ИЗОЛЯЦИИ НАРУЖНОЙ И ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 2005 |

|

RU2282099C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ТРУБОПРОВОДОВ | 2000 |

|

RU2179077C1 |

Использование: область строительства и ремонта стальных трубопроводов. Защита внутренней поверхности заданных участков трубопроводов от коррозии. Сущность изобретения: нанесение покрытия осуществляют путем безвоздушного распыления под давлением 13,2 МПа материалов лакокрасочного покрытия с условной вязкостью 35 с. В устройстве средство для нанесения покрытия выполнено в виде размещенного в выходном торце Г-образного патрубка конусообразного рассекателя, большее основание которого сопряжено с внутренней поверхностью патрубка. В стенке последнего выполнены прилегающие к основанию рассекателя радиальные отверстия. 2 с.п. ф-лы, 2 ил.

Изобретение относится к области строительства и ремонта стальных трубопроводов и может быть использовано для защиты внутренней поверхности заданных участков трубопроводов от коррозии.

Цель изобретения - упрощение технологии покрытия на внутренние поверхности сварного стыка в трассовых условиях и повышение качества покрытия.

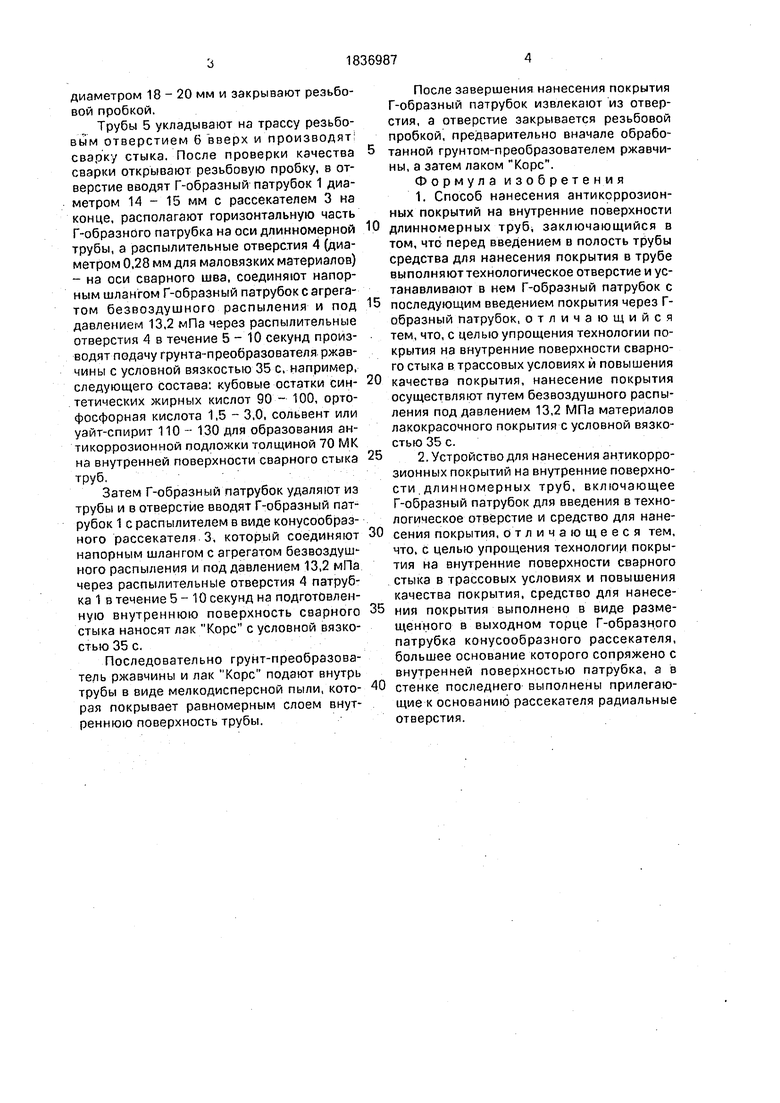

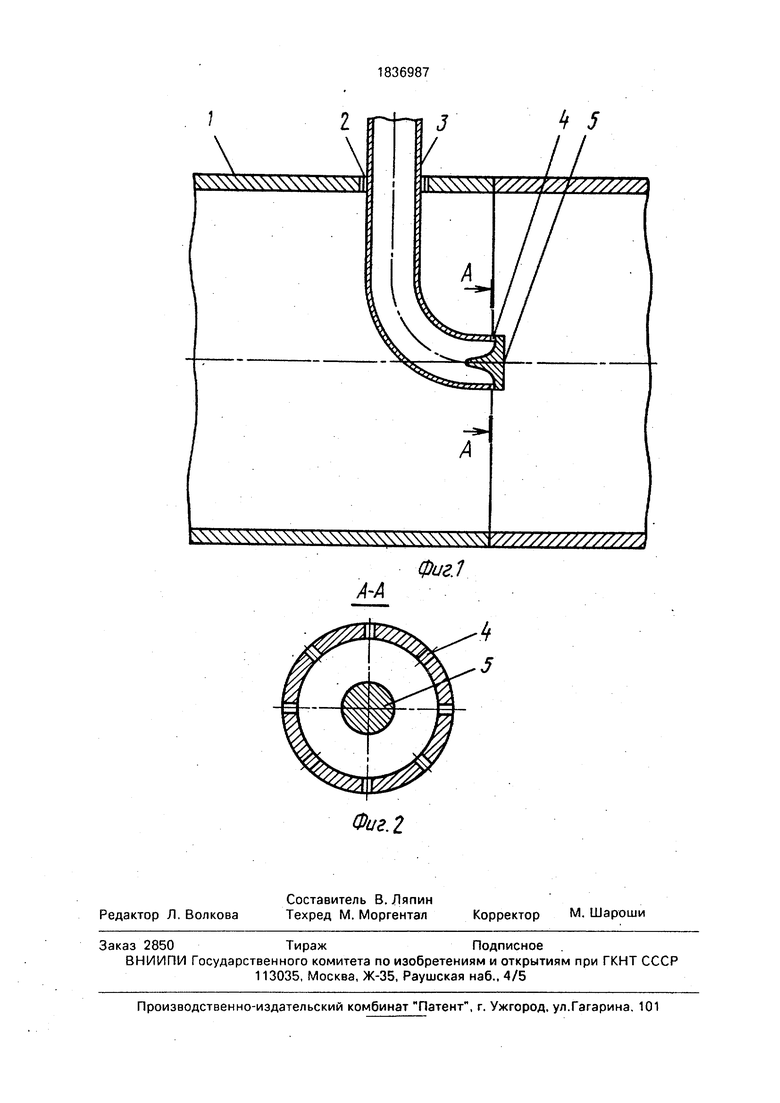

На фиг. 1 показано устройство в разрезе, общий вид; на фиг. 2 - разрез А-А на фиг. 1.

Устройство для реализации предложенного способа включает Г-образный патрубок 1 для введения технологическое отверстие 2. Средство для нанесения покрытия выполнено в виде размещенного в выходном торце Г-образного патрубка конусообразного рассекателя 3, большее основание которого сопряжено с внутренней поверхностью патрубка 1. В стенке патрубка 1 выполнены прилегающие к основанию рассекателя 3 распылительные радиальные отверстия 4.

Заявленный способ осуществляют следующим образом.

Трубы доставляют на трассу строительства с внутренней и наружной изоляцией. На одном конце трубы на расстоянии 70 - 80 мм от стыковой кромки в стационарных условиях после производства изоляционных работ выполняют резьбовое отверстие

оо

со io о сю

Si

диаметром 18 - 20 мм и закрывают резьбовой пробкой.

Трубы 5 укладывают на трассу резьбовым отверстием 6 вверх и производят; сварку стыка. После проверки качества сварки открывают резьбовую пробку, в отверстие вводят Г-образный патрубок 1 диаметром 14 - 15 мм с рассекателем 3 на конце, располагают горизонтальную часть Г-образного патрубка на оси длинномерной трубы, а распылительные отверстия 4 (диаметром 0,28 мм для маловязких материалов) - на оси сварного шва, соединяют напорным шлангом Г-образный патрубок с агрегатом безвоздушного распыления и под давлением 13,2 мПа через распылительные отверстия 4 в течение 5 - 10 секунд производят подачу грунта-преобразователя ржавчины с условной вязкостью 35 с, например, следующего состава: кубовые остатки синтетических жирных кислот 90 - 100, орто- фосфорная кислота 1,5 - 3,0, сольвент или уайт-спирит 110 - 130 для образования антикоррозионной подложки толщиной 70 МК на внутренней поверхности сварного стыка труб.

Затем Г-образный патрубок удаляют из трубы и в отверстие вводят Г-образный патрубок 1 с распылителем в виде конусообразного рассекателя 3, который соединяют напорным шлангом с агрегатом безвоздуш- ного распыления и под давлением 13,2 мПа через распылительные отверстия 4 патрубка 1 в течение 5 - 10 секунд на подготовленную внутреннюю поверхность сварного стыка наносят лак Коре с условной вязкостью 35 с.

Последовательно грунт-преобразователь ржавчины и лак Коре подают внутрь трубы в виде мелкодисперсной пыли, которая покрывает равномерным слоем внутреннюю поверхность трубы.

После завершения нанесения покрытия Г-образный патрубок извлекают из отверстия, а отверстие закрывается резьбовой пробкой, предварительно вначале обработайной грунтом-преобразователем ржавчины, а затем лаком Коре.

Формула изобретения 1. Способ нанесения антикоррозионных покрытий на внутренние поверхности

длинномерных труб заключающийся в том, что перед введением в полость трубы средства для нанесения покрытия в трубе выполняют технологическое отверстие и устанавливают в нем Г-образный патрубок с

последующим введением покрытия через Г- образный патрубок, отличающийся тем, что, с целью упрощения технологии покрытия на внутренние поверхности сварного стыка в трассовых условиях и повышения

качества покрытия, нанесение покрытия осуществляют путем безвоздушного распыления под давлением 13,2 МПа материалов лакокрасочного покрытия с условной вязкостью 35 с.

стенке последнего выполнены прилегающие к основанию рассекателя радиальные отверстия.

А-А

фиг.1

| Способ нанесения покрытия на внутреннюю поверхность трубопровода | 1982 |

|

SU1420294A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Способ облицовки внутренних поверхностей труб пленочным полимерным материалом | 1984 |

|

SU1507584A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1993-08-30—Публикация

1990-10-31—Подача