Изобретение относится к сельскохозяйственной и мелиоративной технике, в частности к способам нанесения текучего материала на внутреннюю поверхность полого тела (трубы) и к технике для нанесения защитных покрытий в качестве антикоррозионной изоляции на внутреннюю поверхность трубопровода.

Известен способ нанесения покрытия на внутренние поверхности труб, в котором материал покрытия - цементно-песчаную смесь - под давлением 0,04 МПа подают распылительную форсунку, материал покрытия направляют на поверхность конуса и разбивают на тонкий слой, сходящий с конуса, далее покрытие в виде тонкого слоя ориентируют на внутреннюю поверхность трубы криволинейными лопастями, толщину нанесенного покрытия нормируют удалением излишней массы цементно-песчаной смеси (SU, авторское свидетельство 1416203 А1, М.кл.4 В 05 С 7/02, В 05 В 13/06. Устройство для нанесения покрытия на внутренние поверхности труб В.Ф.Закржевский. Заявлено 15.05.1986, опубликовано 15.08.1980).

К недостаткам описанного способа относится то, что покрытие наносится на неподготовленную поверхность для нанесения антикоррозионного покрытия на внутреннюю поверхность труб магистрального водопровода, а это недопустимо. Ржавчина между описанным покрытием и поверхностью материала интенсивно разъедает основной материал - стальную стенку трубы.

Известно устройство для нанесения текучего материала на внутреннюю поверхность полого тела, имеющего сквозное, по меньшей мере, приблизительно цилиндрическое полое пространство, содержащее пропускной орган для нагруженного материалом потока газа-носителя в виде диффузора, линию подачи нагруженного материалом потока газа-носителя в виде диффузора, линию подачи нагруженного материалом потока газа-носителя и средства для закрутки нагруженного материалом потока газа-носителя, в котором, с целью обеспечения равномерного нанесения материала, средства для закрутки нагруженного материалом потока газа-носителя выполнены в виде размещенных в полости диффузора с наклоном к его оси направляющих лопаток, причем пропускной орган снабжен установленными на выходе из диффузора на направляющих лопатках соплами, сообщенными с источником подачи не нагруженным материалом газа и наклонными к оси полости диффузора в направлении наклона направляющих лопаток для придания нагруженному материалом потоку газа-носителя и не нагруженному потоку газа-носителя закрутки с одинаковым направлением вращения; диффузор своей входной частью установлен на расстоянии от выходного конца линии подачи нагруженного материалом потока газа-носителя; направляющие лопатки средства закрутки изогнуты в поперечном сечении в виде желоба с увеличивающимся в направлении потока радиусом кривизны с вогнутой стороной, направленной к вращающемуся потоку, при этом направляющие лопатки в продольном направлении к выходу диффузора изогнуты и имеют наклон, возрастающий к оси диффузора; направляющие лопатки выполнены с выступающими за выходную кромку диффузора пропускного органа участками, сужающимися в направлении перемещения потока и образующими центрирующие средства для центрирования пропускного органа относительно полого пространства обрабатываемого изделия; оно снабжено размещенным в полости диффузора полым, открытым на обоих концах, конически расширяющимся в направлении пропуска потока вытеснительным телом в виде диффузорного конуса; диффузор имеет корпус с двойной стенкой для охладителя или теплоносителя; сопла выполнены в виде сопл Лаваля (SU, патент № 1620042 A3, М.кл.5 В 05 С 7/02, В 05 В 7/10. Способ нанесения текучего материла на внутреннюю поверхность полого тела и устройство для его осуществления // Беат Экерт, Гвидо Хубер и Норберт Рехле (СИ). Заявлено 02.07.1987, опубликовано 07.01.1991).

К недостаткам конструкции устройства для нанесения антикоррозионного покрытия относятся сложность конструкции и подача нагретого газа.

Известно устройство для нанесения покрытия на внутренние поверхности труб, содержащее узел центробежного разбрызгивания материала покрытия, приспособления для разглаживания покрытия и центрирующие элементы, в котором, с целью снижения энергозатрат, узел центробежного разбрызгивателя выполнен в виде распылительной форсунки и установленного соосно ей с возможностью вращения экрана в виде обращенного вершиной в сторону выпускного отверстия распылительной форсунки конуса и равномерно закрепленных на его поверхности криволинейных лопастей, расширяющихся от вершины к периферии конуса (RU, авторское свидетельство № 1416203 А1, М.кл.4 В 05 С 7/02, В 05 В 13/16. Устройство для нанесения покрытия на внутренние поверхности труб //В.Ф.Закржевсквй. Заявлено 15.05.1986, опубликовано 15.08.1 988).

К недостаткам описанного устройства относятся сложность конструкции узла центробежного разбрызгивания материала.

Известно устройство для нанесения антикоррозийной изоляции на внутреннюю поверхность трубопровода, содержащее узел центрального разбрызгивателя материала покрытия в виде распылительной форсунки, установленной к поверхности трубы с возможностью перемещения вдоль ее оси, и центрирующие элементы, при этом оно снабжено аппаратами для индивидуальной подачи под рабочим давлением материала покрытия и преобразователя ржавчины, гидравлически соединенные с распылительной форсункой, выполненной в виде корпуса, в полости которого размещен резьбовой шток, на продолжении которого выполнены витки шнека (RU, патент № 179076, М. кл.7 В 05 С 7/08, В 05 D 7/22, В 05 В 13/06. Способ нанесения антикоррозийной изоляции на внутреннюю поверхность трубопровода и устройство для его осуществления // В.Г.Абезин, А.Г.Алимов, Ю.П.Дегтярев, В.В.Карпунин, А.В.Карпунин. Заявлено 13.03.2000, опубликовано 10.02.2002 г., бюл. № 4).

Данное устройство принято нами в качестве ближайшего аналога. К недостаткам устройство относится сложность конструкции, низкая эксплутационная надежность, значительные трудности при работе построечных условиях.

Задача, на решение которой направлено заявленное изобретение, - упрощение, конструкции, повышение эксплуатационной надежности, повышение качества антикоррозийного покрытия внутренней поверхности трубы.

Технический результат - повышение производительности, снижение трудоемкости работ и расхода материала покрытия и повышение равномерности распределения слоя покрытия трубы.

Указанный технический результат достигается тем, что в известном устройстве для нанесения антикоррозионной изоляции на внутреннюю поверхность трубопровода, содержащем узел центрального разбрызгивателя материала покрытия в виде корпуса и распылительной форсунки, установленной в полости трубопровода посредством штанги с возможностью перемещения вдоль ее оси, и опорный элемент, при этом ось качения опорного элемента в виде пары колес совмещена с геометрической осью симметрии штанги, опорный элемент установлен на поверхности штанги посредством быстросъемного захвата, а на торце корпуса центробежного разбрызгивателя выполнен косой срез, ориентированный в сторону оси симметрии трубопровода, при этом диаметр колес опорного элемента в 1,2...1,5 раза больше диаметра штанги.

Изобретение поясняется чертежами.

На фиг.1 изображен продольный разрез трубопровода с установленным в нем устройством.

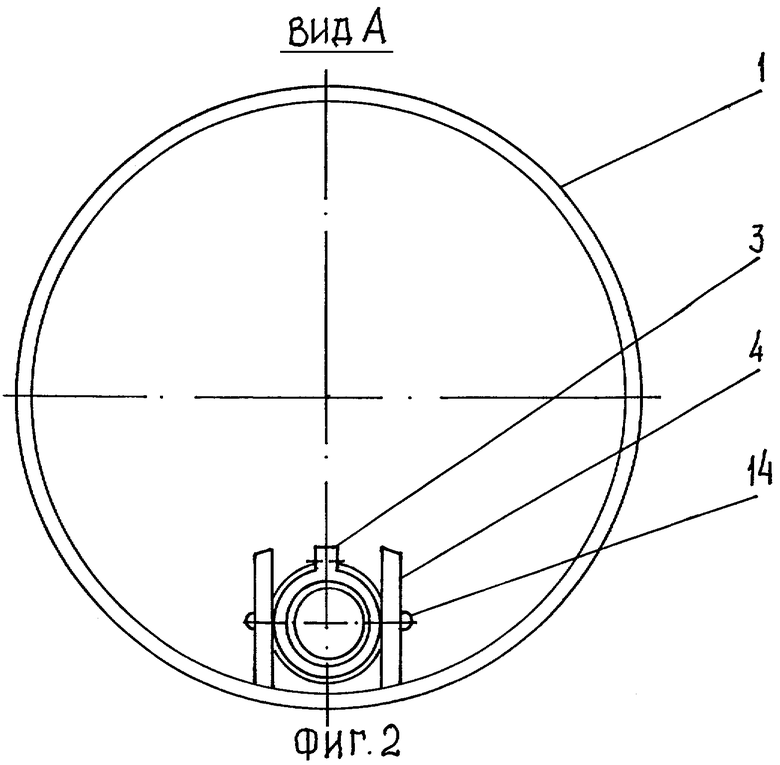

На фиг.2 - вид А на фиг.1.

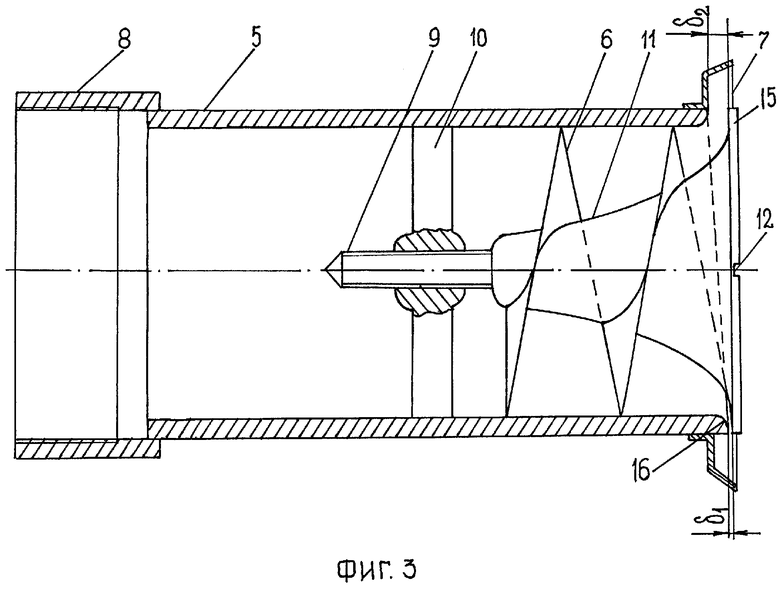

На фиг.3 - представлен поперечный разрез узла центробежного разбрызгивания.

Сведения, подтверждающие возможность реализации заявленного изобретения, заключаются в следующем.

Устройство для нанесения антикоррозийной изоляции на внутреннюю поверхность трубопровода устанавливается в полости трубопровода 1 и включает штангу 2, на которой устанавливаются быстросъемные захваты 3, служащие каркасом для опорного элемента в виде пары колес 4. На конце штанги 2 закреплен корпус 5 центробежного разбрызгивателя, внутри которого размещен шнек 6. На переднем конце корпуса 5 предусмотрена дефлекторная обечайка 7. Корпус 5 закреплен к штанге 2 с помощью резьбовой муфты 8. Внутри корпуса 5 с помощью резьбового стержня 9 в поперечине 10 закреплено тело вращения 11, образующей которого является парабола. На поверхности тела вращения 11 предусмотрены винты шнека 6.

Изменения положения вращения тела 11 с помощью резьбового стержня 9 производятся прорезью 12.

Соединение штанги 2 с нагнетателями антикоррозийного покрытия обеспечивается резьбовым наконечником 13.

Штанга опирается на колеса 4, установленные на осях 14. На конце тела вращения предусмотрена тарель 15, диаметр которой равен наружному диаметру корпуса 5 центробежного разбрызгивателя. Переход корпуса 5 к тарели 15 обеспечивается по дуге 16 окружности радиусом, равным толщине стенки корпуса 5. Торец корпуса 5 имеет косой срез, ориентированный расширенным участком косого среза в сторону оси трубопровода, поэтому меньший зазор δ1 предусмотрен между тарелью 15 и корпусом 5 в нижней части центробежного разбрызгивателя, а больший зазор δ2 выполнен в верхней части центробежного разбрызгивателя.

Устройство для нанесения антикоррозионной обработки изоляции на внутреннюю поверхность трубопровода работает следующим образом. На штангу 2 с помощью быстросъемных захватов 3 устанавливаются опорные элементы в виде пары колес 4 и корпус 5 центробежного разбрызгивателя. К резьбовому наконечнику 13 закрепляется штуцер шланга для подачи от нагнетателя антикоррозионного покрытия. При этом в начале подсоединяется шланг, соединенный с нагнетателем преобразователя ржавчины. После проведения подготовительных операций штанга вводится внутрь изолируемой трубы, при этом зазор δ2 должен быть направлен вверх, а зазор δ1 - вниз. Величина зазоров регулируется с помощью прорези 12 и зависит от диаметра изолируемой трубы 1, а также вязкости материала покрытия. После введения штанги в трубу 1 включается нагнетатель преобразователя ржавчины и начинается перемещение штанги 2 со скоростью 0,4...0,6 м/с. Преобразователь ржавчины по штанге 2 подается в корпус 5 центробежного разбрызгивателя. При прохождении района тела вращения 11 поперечное сечение потока уменьшается, скорость его увеличивается, а витки шнека 6 придают потоку вращательное движение. На выходе поток имеет значительную скорость, с которой он выбрасывается через зазоры δ1 и δ2, ударяется о дефлекторную обечайку 7, разбрызгивается на мелкие капли и равномерно наносится на внутреннюю поверхность трубопровода, так как зазор δ1 имеет меньшую величину, расход материала покрытия будет меньше, с увеличением расстояния от разбрызгивателя до поверхности трубы зазор δ увеличивается, а расход материала возрастает, при этом возрастает и площадь покрытия. На верхней точке разбрызгивателя зазор δ2 будет максимальным и расход тоже. После нанесения преобразователя ржавчины его нагнетатель отсоединяется от резьбового наконечника 13 и подключается нагнетатель антикоррозионного покрытия, а все технологические операции повторяются. Нанесение материала покрытия производится после того, как преобразователь ржавчины выполнит свою функцию и образует первый защитный слой, на что требуется 15...20 минут.

Предлагаемое устройство обеспечивает высококачественное нанесение антикоррозионного покрытия как в стационарных, так и в построечных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОЙ ИЗОЛЯЦИИ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2179076C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО МАТЕРИАЛА НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБОПРОВОДА | 2002 |

|

RU2232645C1 |

| УСТАНОВКА ДЛЯ АНТИКОРРОЗИОННОЙ ИЗОЛЯЦИИ НАРУЖНОЙ И ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 2005 |

|

RU2282099C1 |

| УСТАНОВКА ДЛЯ АНТИКОРРОЗИОННОЙ ИЗОЛЯЦИИ ПОВЕРХНОСТЕЙ ТРУБ | 2005 |

|

RU2285858C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ АНТИКОРРОЗИОННОЙ ИЗОЛЯЦИИ НА ПОВЕРХНОСТИ СТАЛЬНОЙ ТРУБЫ | 2005 |

|

RU2285196C1 |

| УСТАНОВКА ДЛЯ АНТИКОРРОЗИОННОЙ ИЗОЛЯЦИИ НАРУЖНОЙ И ВНУТРЕННЕЙ ПОВЕРХНОСТЕЙ ТРУБ | 2005 |

|

RU2285194C1 |

| Способ нанесения антикоррозионных покрытий на внутренние поверхности длинномерных труб и устройство для его осуществления | 1990 |

|

SU1836987A1 |

| УСТАНОВКА ДЛЯ НАРУЖНОЙ АНТИКОРРОЗИОННОЙ ИЗОЛЯЦИИ ТРУБ | 2005 |

|

RU2282098C1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2200065C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ТРУБОПРОВОДОВ | 2000 |

|

RU2179077C1 |

Изобретение относится к сельскохозяйственной и мелиоративной технике, в частности к устройствам для нанесения защитных покрытий в качестве антикоррозионной изоляции на внутреннюю поверхность трубопровода. Устройство содержит узел центробежного разбрызгивания материала покрытия в виде корпуса и распылительной форсунки, установленной в полости трубопровода с возможностью перемещения вдоль ее оси, и его опорный элемент. Ось качения опорного элемента в виде пары колес совмещена с геометрической осью симметрии штанги, опорный элемент установлен на поверхности штанги посредством быстросъемного захвата, а на торце корпуса центробежного разбрызгивателя выполнен косой срез, ориентированный в сторону оси симметрии трубопровода. Изобретение обеспечивает повышение производительности, снижение трудоемкости работ и расхода материала покрытия, повышение равномерности распределения слоя покрытия, упрощение конструкции. 1 з.п. ф-лы, 3 ил.

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОЙ ИЗОЛЯЦИИ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2179076C2 |

| Устройство для нанесения покрытия на внутренние поверхности труб | 1986 |

|

SU1416203A1 |

| Способ нанесения текучего материала на внутреннюю поверхность полого тела и устройство для его осуществления | 1987 |

|

SU1620042A3 |

| СПОСОБ ОБРАБОТКИ ДЛИННОМЕРНОЙ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ПОДДЕРЖКИ ДЕТАЛИ ПРИ ОБРАБОТКЕ НА СТАНКЕ | 1996 |

|

RU2100148C1 |

| Устройство для ремонта рельсовых звеньев | 1988 |

|

SU1652415A1 |

| СПОСОБ УДАЛЕНИЯ ДЕФЕКТОВ МЕТАЛЛА | 2002 |

|

RU2247638C2 |

Авторы

Даты

2006-09-10—Публикация

2005-02-22—Подача