Изобретение относится к получению студнеобразователей из растительного сырья, а именно пектина, широко применяемого в пищевой промышленности и медицине,

Способы получения студнеобразующих продуктов известны как у нас в стране, так и за рубежом,

Известен способ получения пектина из свекловичного жома путем кислотного гид- ролиза пропектиновой фракции, осаждения пектина, прессования пектинового коагулята с последующей спиртовой очисткой и сушкой. Сушку осуществляют при начальной влажности пектина 48-50% и темпера- туре воздуха в сушильной камере 55-65°С в течение 5-6 ч 1.

Недостатками данного способа являются низкая желирующая способность пектина .и невысокие органолептические показатели (повышенная цветность) из-за термической деградации пектина, окисления сопутствующих углеводов вследствие длительного периода сушки.

Наиболее близким по технической сущ- ности и достигаемому эффекту к изобретению является способ получения пектина из корзинок подсолнечника 2,

Способ аключает подготовку сырья к гидролизу, в частности промывку его водой, гидролиз протопектина, отделение твердой фазы, концентрирование и охлаждение экстракта, осаждение пектина, прессование, измельчение коагулята, сушку пектина. Сушку пектина осуществляют при темпера- туре воздуха в сушильной камере 65-75°С в течение 1,5-2 часов.

Пектин, полученный таким образом, также обладает повышенной цветностью и низкой студнеобразующей способностью. Это объясняется тем, что при таком температурном режиме сушки (65-75°С) в течение длительного времени (1,5-2,0 ч) происходит термическая деградация пектина, разрушение гликозидных связей и снижение моле- кулярной массы пектина.

При получении пектина указанным способом после прессования пектинового коагулята производят его измельчение в дробилках периодического действия. Из- мельченный коагулят направляют на очистку водными растворами спирта, отделяют водно-спиртовую смесь на центрифуге, после чего полученный сырой пектин сушат в вакуумных полочных сушилках периодиче- ского действия при указанных выше режимах.

Таким образом, на существующем оборудовании, применяемом в настоящее время на пектиновых заводах, невозможно

получить пектин высокого качества из-за неэффективного процесса сушки сырого пектина вследствие недостаточного контакта неизмельченной неподвижной массы сырого отпрессованного пектина с теплоносителем.

Наиболее близкой к предлагаемому решению является вихревая сушильная установка типа СВИ, в которой совмещены процессы измельчения и сушки высоковлажных термолабильных продуктов 3.

Установка включает вихревую сушилку сложной конфигурации, в первой зоне которой расположено измельчающее устройство, выполненное в виде дробилки, во второй зоне - сушильная камера, калориферы для подогрева первичного и вторичного потока теплоносителя, вентиляторы для его подачи, циклоны и фильтры.

Недостаток известной установки заключается в том. что она неприемлема в процессе получения пектина, т.к. не обеспечивает не толь.ко повышение, но и сохранение качественных показателей пектина и экономичности процесса. Размещение измельчающего устройства непосредственно в корпусе вихревой сушилки без разгонного участка в виде пневмотрубы перед сушкой в вихревой камере, соединение нагнетающего патрубка вентилятора первичногопотока теплоносителя последовательно с соответствующим калорифером и измельчающим устройством вызывают при контакте неизмельченного пектина с горячим теплоносителем (140°С) в зоне измельчения нарушение переноса влаги. При этом во внутренних слоях неизмельченного продукта резко повышается температура, что вызывает физико-химические превращения пектина, в частности термическую деградацию пектина, разрушение гликозидных связей, снижение молекулярной массы пектина.

Целью изобретения является повышение качественных показателей пектина и повышение экономичности способа.

Это достигается тем, что в способе получения пектина, включающем гидролиз протопектина, осаждение пектина, прессование, измельчение коагулята, очистку коагулята, сушку пектина, согласно изобретению измельчение проводят в потоке непосредственно перед сушкой, а сушку осуществляют в две стадии - предварительную сушку в режиме пневмотранспорта при температуре теплоносителя 60 70°С и основную сушку в вихревом потоке при температуре теплоносителя 110-150°С

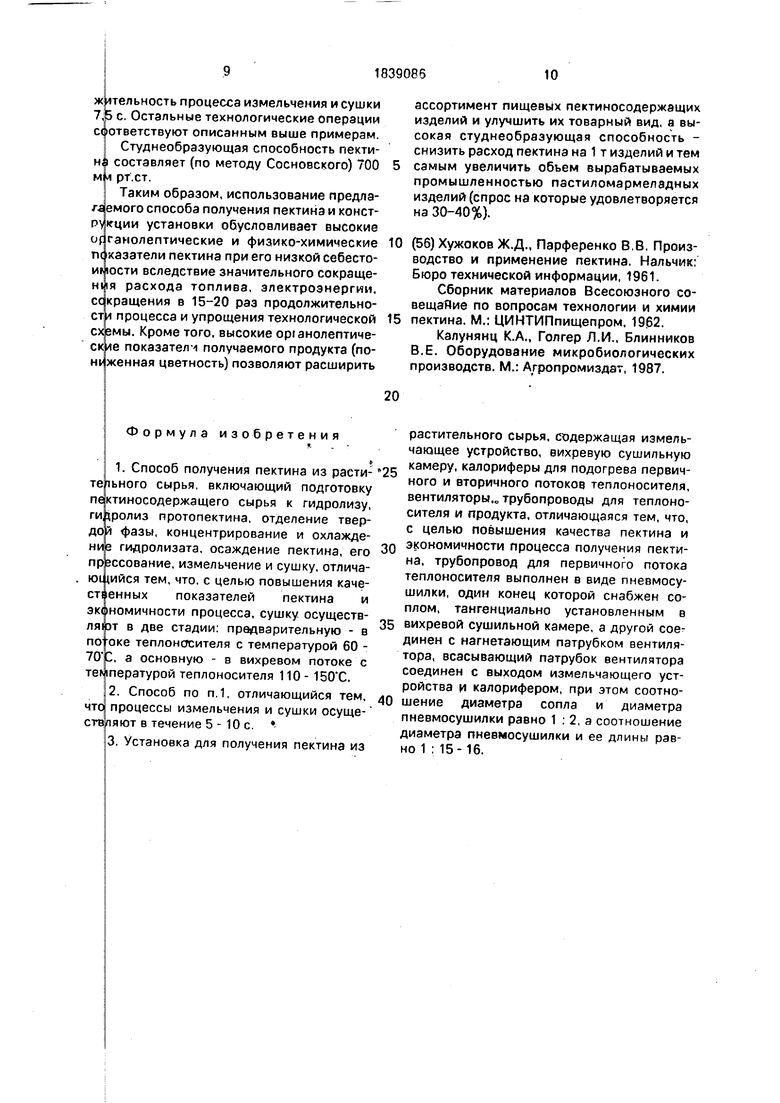

Целью достигается также тем. чго в установке для осуществления опосрГм голержащей измельчающее устройство, вихревую сушильную камеру, калориферы для подогрева первичного и вторичного потока теплоносителя, вентиляторы для его подачи, согласно изобретению измельчающее устройство связано с вихревой сушильной камерой пневмосушилкой, установленной таким обр азом, что входное отверстие пнев- мосушилки соединено с нагнетающим патрубком вентилятора первичного потока теплоносителя, а выходное - снабжено соплом и сообщено с вихревой сушильной камерой, при этом всасывающий патрубок вентилятора первичного потока теплоносителя соединен с измельчающим устройством и калорифером.

Именно заявленная совокупность конструктивных элементов и устройств, находящихся в указанной взаимосвязи друг с другом, обеспечивает согласно способу получения пектина проведение измельчения пектина в потоке непосредственно перед сушкой, и скоростную двухстадийную сушку- в режиме пневмотранспорта на первой стадии и в вихревом потоке на второй стадии, и тем самым достижение цели изобретения. Это позволило сделать вывод, что предлагаемые изобретения связаны между собой единым изобретательным замыслом.

Сравнение заявляемых технических решений с прототипом позволило установить соответствие их критерию новизна. При изучении других известных технических решений в данной и смежных областях техники признаки, отличающие заявляемые изобретения от прототипа, не были выявлены, и поэтому они обеспечивают заявляемому .техническому решению соответствие критерию существенные отличия.

Способ осуществляют следующим образом.

Пектиносодержащее растительное сырье (свекловичные, яблочные, мандариновые и др-. выжимки) после предварительной промывки направляют в аппарат для проведения гидролиза. По истечении времени процесса гидролизат отделяют одним из способов механической фильтрации, концентрируют до содержания пектиновых веществ 2,5-3,0% и охлаждают до 30-40°С. Пектиновые вещества из жидкой фазы выделяют их осаждением известными способами - алифатическими спиртами, например этиловым, солями поливалентных металлов и др.

Отпрессованный пектиновый коагулят направляют на измельчение и сушку, причем измельчение проводят в потоке непосредственно перед сушкой до частиц размером 0,5-1.0 мм. а сушку осуществляют

в две стадии - предварительную в режиме пневмотранспорта при температуре 60- 70°С и основную сушку в вихревом потоке при температуре теплоносителя 110-150°С,

5 Общая продолжительность процесса сушки составляет 5-10 с.

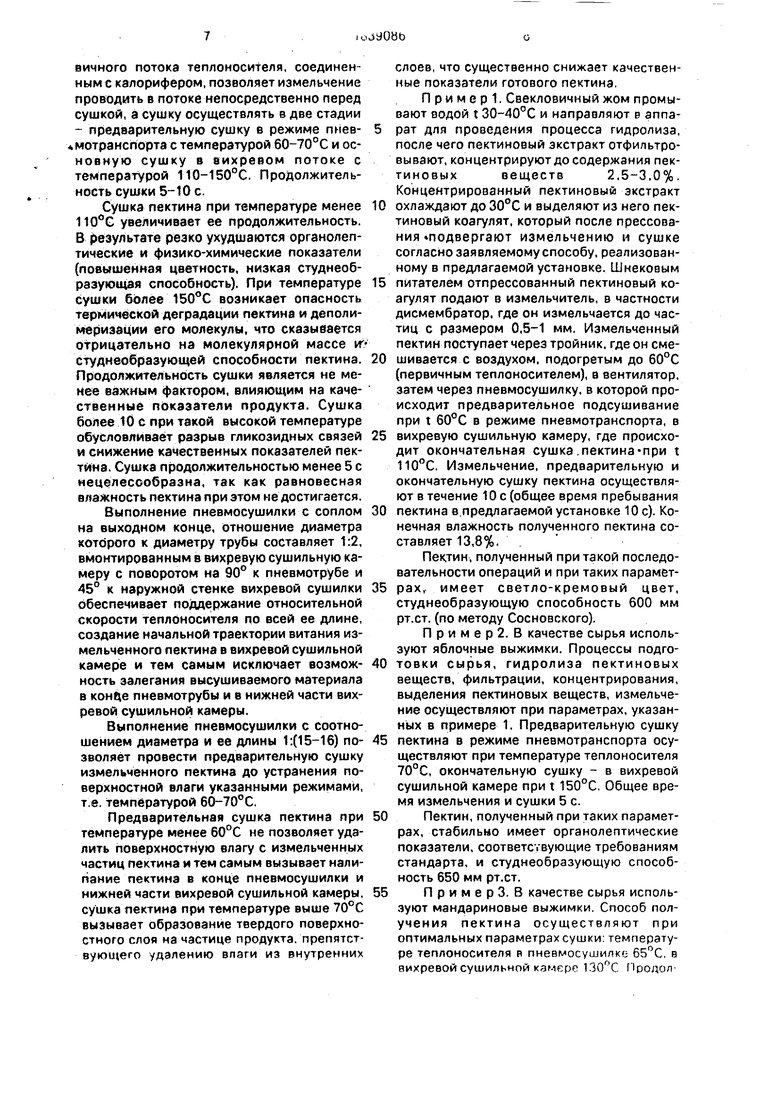

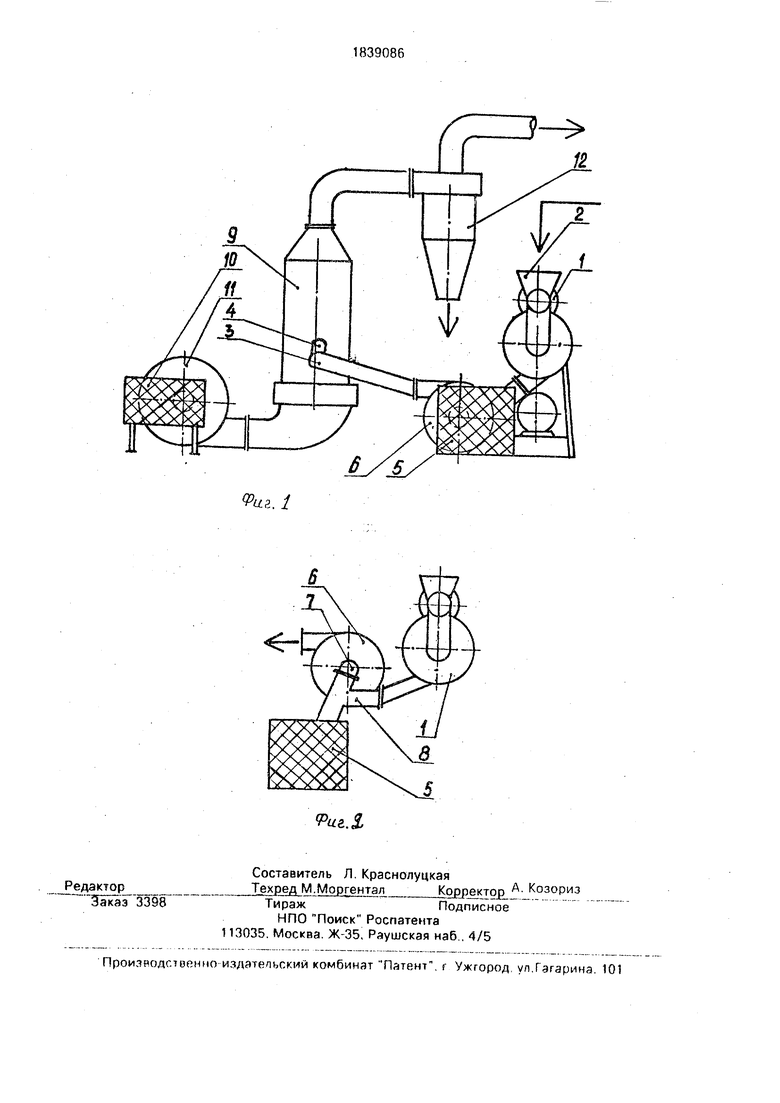

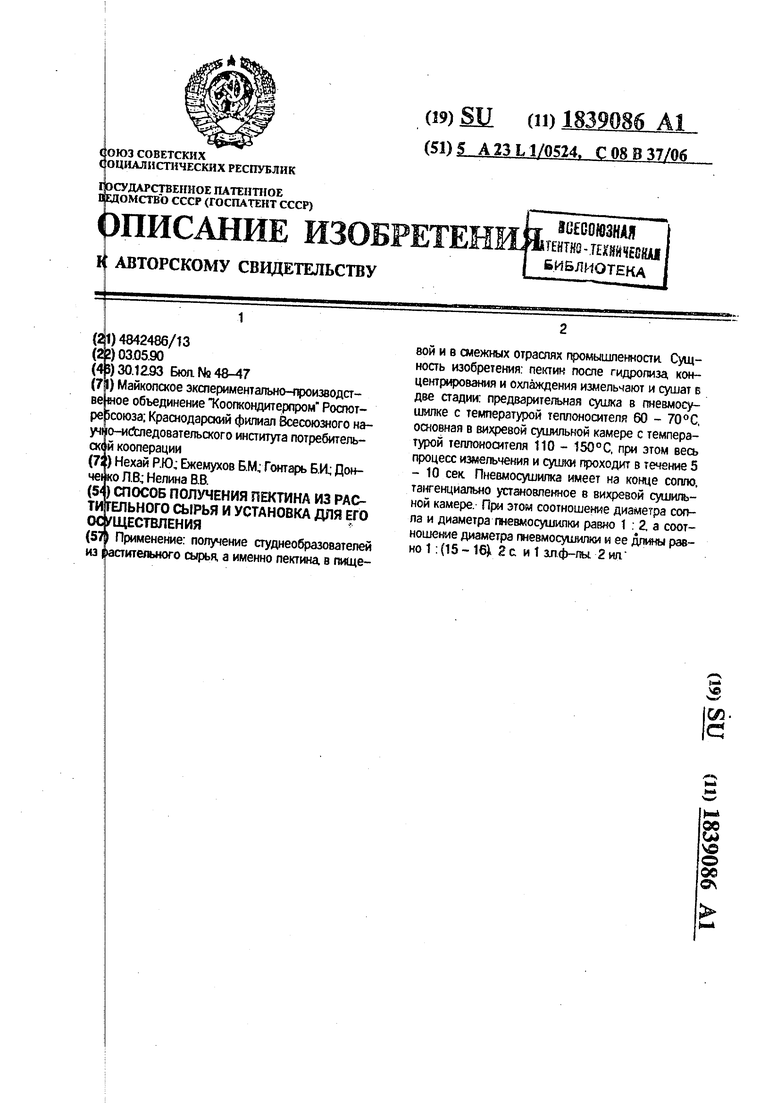

На фиг. 1 представлена схема установки для осуществления способа, общий вид; на фиг.2 - схема подключения всасывающего

0 патрубка вентилятора с измельчающим устройством и калорифером.

Установка содержит измельчающее устройство 1, выполненное в виде пальцевой дробилки, например дисмембратора со

5 шнековым питателем 2, пневмосушилку 3 с соплом 4, калорифер 5 для подогрева первичного потока теплоносителя, вентилятор

6 для его подачи с всасывзющим патрубком

7 и тройником 8, вихревую сушилку 9, кало0 рифер 10 для подогрева вторичного потока теплоносителя, вентилятор 11 для его под- . ачи в вихревую сушилку 9, циклон 12 для осаждения готовой продукции.

Установка работает следующим обра5 зом.

Отпрессованный пектиновый коагулят подают шнековым питателем 2 в измельчающее устройство 1, выполненное в виде пальцевой дробилки, в частности дисмемб0 ратора, где он измельчается до. частиц с размерами мм. Измельченный пектин поступает через тройник 8, где он смешивается с подогретым до 60-70°С первичным теплоносителем из калорифера 5, в вентиля5 тор 6. Из вентилятора 6 смесь измельченного пектина с теплоносителем поступает о пнеамосушилку 3, у которой соотношение диаметра и длины составляет 1:(15-16) и транспортируется по ней с одновременным

0 подсушиванием в режиме пневмотранспорта, по крайней мере до устранения поверхностной влаги, после чего воздушно-пектиновая смесь, поступает через сопло 4 в вихревую камеру, где проис5 ходит окончательная сушка пектина вторичным теплоносителем с температурой 110-150°С, который подают до калорифера 10 через вентилятор 11 в нижнюю часть вихревой сушильной камеры 9.

0Готовый высушенный продукт выходит из сушилки в циклон-разгрузитель и направляется на купажирование и упаковку.

Выполнение измельчающего устройства связанным с вихревой сушильной камерой посредством пневмосушилки, соединенной входным отверстием с нагнетающим патрубком вентилятора первичного потока теплоносителя, а выходным - через сопло с вихревой сушильной камерой, и с всасывающим патрубком вентилятора первичного потока теплоносителя, соединенным с калорифером, позволяет измельчение проводить в потоке непосредственно перед сушкой, а сушку осуществлять в две стадии

- предварительную сушку в режиме пнев- 5

мотранспорта с температурой 60-70°С и основную сушку в вихревом потоке с температурой 110-150°С. Продолжительность сушки 5-10 с.

Сушка пектина при температуре менее 10 110°С увеличивает ее продолжительность. В результате резко ухудшаются органолеп- тические и физико-химические показатели (повышенная цветность, низкая студнеоб- разующая способность). При температуре 15 сушки более 150°С возникает опасность термической деградации пектина и деполимеризации его молекулы, что сказывается отрицательно на молекулярной массе студнеобразующей способности пектина. 20 Продолжительность сушки является не менее важным фактором, влияющим на качественные показатели продукта. Сушка более .10 с при такой высокой температуре обусловливает разрыв гликозидных связей 25 и снижение качественных показателей пектина. Сушка продолжительностью менее 5 с нецелесообразна, так как равновесная влажность пектина при этом не достигается.

Выполнение пневмосушилки с соплом 30 на выходном конце, отношение диаметра которого к диаметру трубы составляет 1:2, вмонтированным в вихревую сушильную камеру с поворотом на 90° к пневмотрубе и 45° к наружной стенке вихревой сушилки 35 обеспечивает поддержание относительной скорости теплоносителя по всей ее длине, создание начальной траектории витания измельченного пектина в вихревой сушильной камере и тем самым исключает возмож- 40 ность залегания высушиваемого материала в конце пневмотрубы и в нижней части вихревой сушильной камеры.

Выполнение пневмосушилки с соотношением диаметра и ее длины 1-.(15-16) по- 45 зволяет провести предварительную сушку измельченного пектина до устранения поверхностной влаги указанными режимами, т.е. температурой 60-70°С.

Предварительная сушка пектина при 50 температуре менее 60°С не позволяет удалить поверхностную влагу с измельченных частиц пектина и тем самым вызывает нали- пание пектина в конце пневмосушилки и нижней части вихревой сушильной камеры, 55 сушка пектина при температуре выше 70°С вызывает образование твердого поверхностного слоя на частице продукта, препятствующего удалению влаги из внутренних

слоев, что существенно снижает качественные показатели готового пектина.

Пример. Свекловичный жом промывают водой t и направляют в аппарат для проведения процесса гидролиза, после чего пектиновый экстракт отфильтровывают, концентрируют до содержания пектиновыхвеществ 2,5-3,0%. Концентрированный пектиновый экстракт охлаждают до 30°С и выделяют из него пектиновый коагулят, который после прессования «подвергают измельчению и сушке согласно заявляемому способу, реализованному в предлагаемой установке. Шнековым питателем отпрессованный пектиновый коагулят подают в измельчитель, в частности дисмембратор, где он измельчается до частиц с размером 0,5-1 мм. Измельченный пектин поступает через тройник, где он смешивается с воздухом, подогретым до 60°С (первичным теплоносителем), в вентилятор, затем через пневмосушилку. в которой происходит предварительное подсушивание при t 60°C в режиме пневмотранспорта, в вихревую сушильную камеру, где происходит окончательная сушка,пектина-при t 110°С. Измельчение, предварительную и окончательную сушку пектина осуществляют в течение 10с (общее время пребывания пектина в.предлагаемой установке 10с). Конечная влажность полученного пектина составляет 13,8%.

Пектин, полученный при такой последовательности операций и при таких параметрах, имеет светло-кремовый цвет, студнеобразующую способность 600 мм рт.ст. (по методу Сосновского).

Пример 2. В качестве сырья используют яблочные выжимки. Процессы подготовки сырья, гидролиза пектиновых веществ, фильтрации, концентрирования, выделения пектиновых веществ, измельчение осуществляют при параметрах, указанных в примере 1. Предварительную сушку пектина в режиме пневмотранспорта осуществляют при температуре теплоносителя 70°С, окончательную сушку - в вихревой сушильной камере при t 150°C. Общее время измельчения и сушки 5 с.

Пектин, полученный при таких параметрах, стабильно имеет органолептические показатели, соответствующие требованиям стандарта, и студнеобразующую способность 650 мм рт.ст.

Пример 3. В качестве сырья используют мандариновые выжимки. Способ получения пектина осуществляют при оптимальных параметрах сушки: температуре теплоносителя в пневмосушилко 65°С. в аихревой сушильной камере 130°С Продолж стельность процесса измельчения и сушки 7J5 с. Остальные технологические операции соответствуют описанным выше примерам.

Студнеобразующая способность пекти- н, i составляет (по методу Сосновского) 700 м л рт.ст.

Таким образом, использование предла- емого способа получения пектина и констРof

кции установки обусловливает высокие ганолептические и физико-химические

nt казатели пектина при его низкой себестоимости вследствие значительного сокращения расхода топлива, электроэнергии, сокращения в 15-20 раз продолжительно- ст 1 процесса и упрощения технологической схэмы. Кроме того, высокие opt анолептиче- скме показателе получаемого продукта (пониженная цветность) позволяют расширить

ассортимент пищевых пектиносодержащих изделий и улучшить их товарный вид, а высокая студнеобраэующая способность - снизить расход пектина на 1 т изделий и тем самым увеличить обьем вырабатываемых промышленностью пастиломармеладных изделий (спрос на которые удовлетворяется на 30-40%).

(56) Хужоков Ж.Д., Парференко В,В. Производство и применение пектина, Нальчик: Бюро технической информации, 1961.

Сборник материалов Всесоюзного со- вещайие по вопросам технологии и химии пектина. М.: ЦИНТИПпищепром. 1962.

Калунянц К.А., Голгер Л.И., Блинников В.Е. Оборудование микробиологических производств. М.: Агропромиздат, 1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУХОГО ПЕКТИНОВОГО ЭКСТРАКТА ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ И СПОСОБ ПОЛУЧЕНИЯ ПЕКТИНА ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 1994 |

|

RU2080081C1 |

| ПНЕВМАТИЧЕСКАЯ СУШИЛКА ПРЕИМУЩЕСТВЕННО ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2247287C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКТИНА ИЗ АРБУЗНЫХ КОРОК | 2007 |

|

RU2333669C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКТИНА | 2007 |

|

RU2346465C1 |

| СПОСОБ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2258877C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКТИНА ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 1991 |

|

RU2035165C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКТИНА ИЗ ПЛОДОВЫХ ОБОЛОЧЕК ОРЕХА ЧЕРНОГО | 2009 |

|

RU2414145C1 |

| Способ получения комбинированных детоксикантов | 2019 |

|

RU2704832C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКТИНА ИЗ ПЛОДОВЫХ ОБОЛОЧЕК КЛЕЩЕВИНЫ | 2009 |

|

RU2415608C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКТИНА | 1992 |

|

RU2010540C1 |

Формула изобретения

ктиносодержащего сырья к гидролизу, дролиз протопектина, отделение твер- й фазы, концентрирование и охлажде- е гидролизата, осаждение пектина, его ессование, измельчение и сушку, отличаст

енных

показателей

пектина

экономичности процесса, сушку осуществляют в две стадии: предварительную - в по оке теплоносителя с температурой 60 - 70 С, а основную - в вихревом потоке с температурой теплоносителя 110 - 150 С.

5

0

5

0

растительного сырья, содержащая измельчающее устройство, вихревую сушильную камеру, калориферы для подогрева первичного и вторичного потоков теплоносителя, вентиляторы.,, трубопроводы для теплоносителя и продукта, отличающаяся тем, что, с целью повышения качества пектина и экономичности процесса получения пектина, трубопровод для первичного потока теплоносителя выполнен в виде пневмосу- шилки, один конец которой снабжен соплом, тангенциально установленным в вихревой сушильной камере, а другой соединен с нагнетающим патрубком вентилятора, всасывающий патрубок вентилятора соединен с выходом измельчающего устройства и калорифером, при этом соотношение диаметра сопла и диаметра пневмосушилки равно 1 : 2, а соотношение диаметра пневмосушилки и ее длины равно 1 : 15-16.

Фи.г.1

L/JL/

Авторы

Даты

1993-12-30—Публикация

1990-05-03—Подача