3

Чад

Ш.

d

Изобретение относится к технологии переработки гилсосодержэщих материалов, в частности к способам брикетировэ- ния фосфогипса - отхода производства экстракционной фосфорной кислоты, и мо- , жет найти применение в производстве цемента, строительных материалов, а также в сельском хозяйстве для обработки почв.

Цель изобретения - повышение прочности брикетов и снижение энергозатрат.

Способ осуществляют следующим образом.

Фосфогипс с гигроскопической влажностью 20-25 мас.% репульпируют в воде при отношении ,3-1,6. Полученный шлам подвергают фильтрации с получением коржа, содержащего 10-15 мас.%, влаги. Выделенный корж подсушивают гту/гем диспергирования в газовом потоке при 90- 300°С и скорости 10-25 м/с до получения продукта с размером частиц 1-5 мм и влажностью 0,1-4,0 мас.% с последующим прессованием прокаткой под давлением 300-2000 МПа в пластины толщиной 4-10 мм.

Способ позволяет повысить прочность брикетов фосфогипса при сжатии до 10-25 МПа, снизить энергозатраты в процессе обезвоживания материала на 25-30%.

Пример 1. Фосфогипс с исходной гигроскопической влажностью 25 мас.% разбавляют водой до водотвердого отношения 1,6 в репульпаторе периодического действия. Затем полученный шлам насосом подают в двухкаскадную центрифугу осади- тельного типа. На первом каскаде центрифуги проводят дополнительную отмывку фосфогипса, а фильтрат, содержащий Pads, возвращают в технологический цикл производства экстракционной фосфорной кисло- ты. При этом дополнительно извлекают до 1% . На втором каскаде центрифуги фосфогипс в процессе фильтрации шлама промывают известковым молоком с содержанием 3% Са(ОН)2 (в пересчете на сухое вещество) до достижения в фильтрате значения рН 7. Фильтрацию заканчивают при получении коржа с влажностью 13 мас.%, который затем направляют для подсушки в трубу-сушилку, где его диспергируют (раз- бивают) потоком газов сор скоростью 18 м/с. Температура газов в рабочей зоне равна 170°С, время диспергации и сушки до влажности продукта 2,5 мас.% составляет 3 мин. При этом получают фосфогипс в виде пористых зерен размером 1-5 мм в количестве 90-92%. э зерна меньшего размера составляют 8-10%. Подготовленный таким образом фосфогипс прессуют на валковом прессе с шядкими валками под давлением

1200 МПа в пластины толщиной 7 мм. За счет рассогласования скорости вращения валков на 0,1% достигают разделения пластин на мерные кусочки размером 10-20 мм. Температура фосфогипса, поступающего на прессование, составляет 100°С. а в процессе прессования за 0,02 с материал разогревается до 120°С. Так как процесс теплового воздействия (дислергация+прессовэние) составляет чуть более 3 мин, то материал практически не дегидратирует и конечный продукт - гранулы сложены из двуводного сульфата кальция.

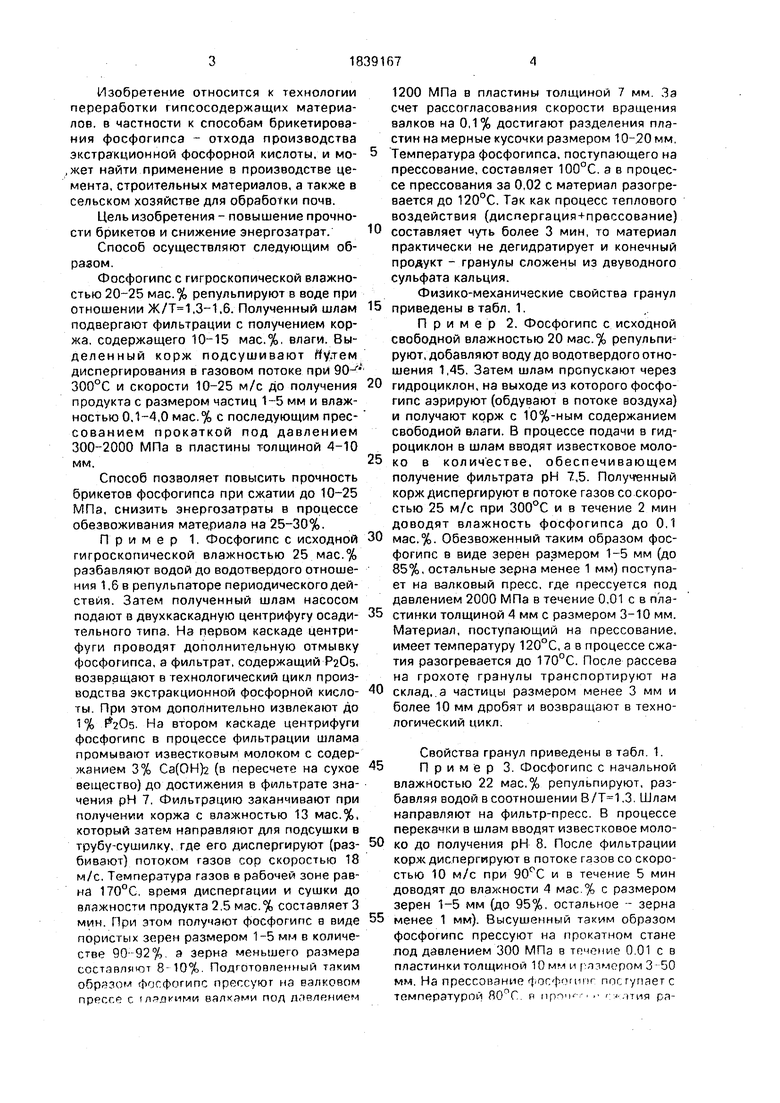

Физико-механические свойства гранул приведены в табл. 1.

Пример 2. Фосфогипс с исходной свободной влажностью 20 мас.% репульпируют, добавляют воду до водотвердого отношения 1,45. Затем шлам пропускают через гидроциклон, на выходе из которого фосфогипс аэрируют (обдувают в потоке воздуха) и получают корж с 10%-ным содержанием свободной влаги. В процессе подачи в гидроциклон в шлам вводят известковое молоко в количестве, обеспечивающем получение фильтрата рН 7,5. Получ-енный корж диспергируют в потоке газов со скоростью 25 м/с при 300°С и в течение 2 мин доводят влажность фосфогипса до 0.1 мас.%. Обезвоженный таким образом фосфогипс в виде зерен размером 1-5 мм (до 85%, остальные зерна менее 1 мм) поступает на валковый пресс, где прессуется под давлением 2000 МПа в течение 0,01 с в пластинки толщиной 4 мм с размером 3-10 мм. Материал, поступающий на прессование, имеет температуру 120°С, а в процессе сжатия разогревается до 170°С. После рассева на грохоте гранулы транспортируют на склад,.а частицы размером менее 3 мм и более 10 мм дробят и возвращают в технологический цикл.

Свойства гранул приведены в табл. 1.

Пример 3. Фосфогипс с начальной влажностью 22 мас,% репульпируют, разбавляя водой в соотношении .3. Шлам направляют на фильтр-пресс. В процессе перекачки в шлам вводят известковое молоко до получения рН 8. После фильтрации корж диспергируют в потоке газов со скоростью 10 м/с при 90°С и в течение 5 мин доводят до влажности 4 мас.% с размером зерен 1-5 мм (до 95%, остальное - зерна менее 1 мм). Высушенный таким образом фосфогипс прессуют на прокатном стане .под давлением 300 МПа в течение 0.01 с в пластинки толщиной 10 мм и размером 3-50 мм. На прессование фосфошпг поступает с температурой . п мроч г-+ ,-иия раогревается до 95°С. Готовый продукт от- травляют на склад.

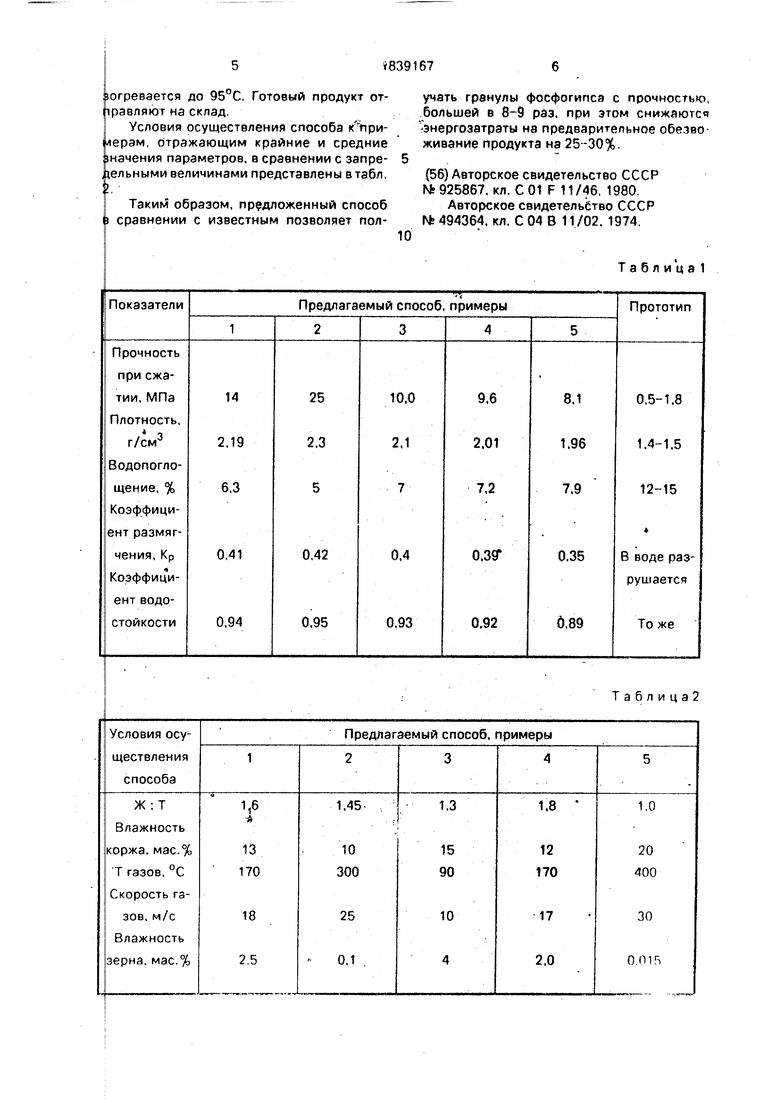

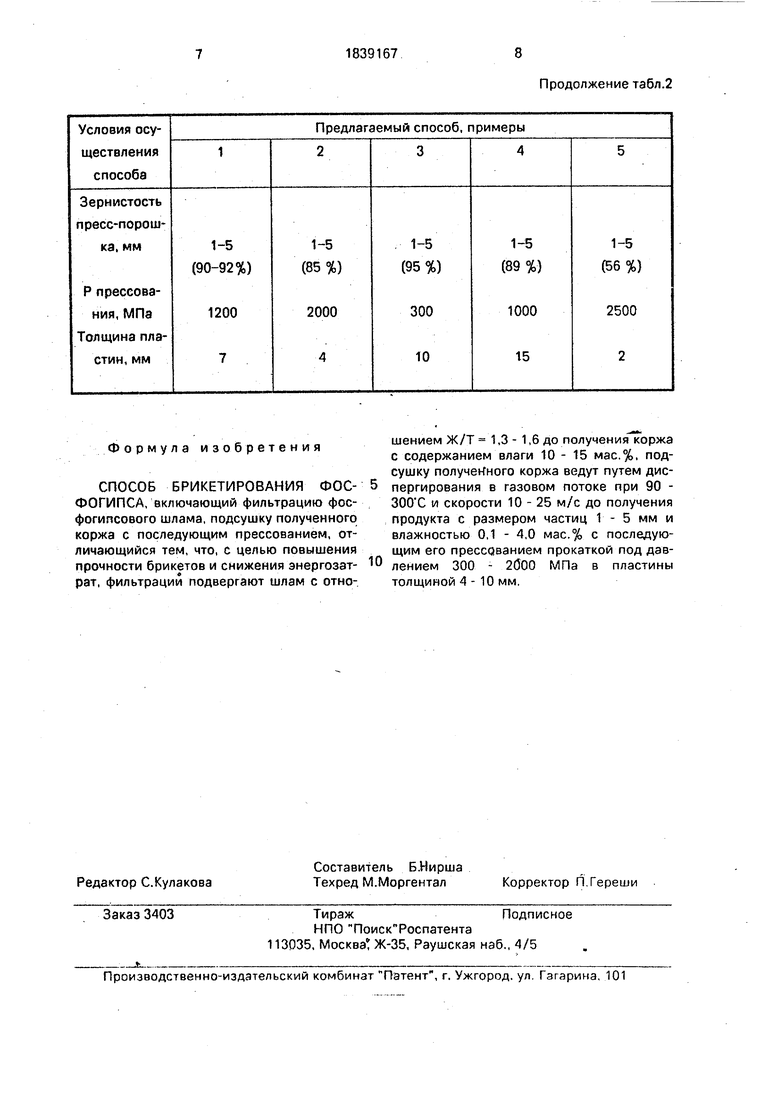

Условия осуществления способа к гпри- иерэм, отражающим крайние и средние

начения параметров, а сравнении с запре- ельными величинами представлены втабл,

Таким1 образом, предложенный способ ) сравнении с известным позволяет получать гранулы фосфогипсэ с прочностью, большей в 8-9 раз, при этом снижаются энергозатраты на предварительное обезвоживание продукта на 25-30%.

(56) Авторское свидетельство СССР № 925867. кл. С 01 F 11 /46, 1980.

Авторское свидетельство СССР IM 494364. кл. С 04 В 11 /02. 1974.

10

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТОВ | 2010 |

|

RU2470880C2 |

| СПОСОБ УТИЛИЗАЦИИ ТВЕРДЫХ ОТХОДОВ СЕРНОКИСЛОТНОЙ ПЕРЕРАБОТКИ УРАНОВЫХ РУД | 1993 |

|

RU2068207C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ БУРЕНИЯ | 2015 |

|

RU2608230C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИПСОВЫХ ИЗДЕЛИЙ | 1997 |

|

RU2132310C1 |

| СПОСОБ ОКУСКОВАНИЯ ВАНАДИЙСОДЕРЖАЩИХ ШЛАМОВ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ | 1998 |

|

RU2155238C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2002 |

|

RU2227803C1 |

| Способ изготовления гипсовых изделий | 1982 |

|

SU1132485A1 |

| СПОСОБ БРИКЕТИРОВАНИЯ КОКСОВОЙ ПЫЛИ | 2011 |

|

RU2468071C1 |

| Шихта для окускования сульфит-сульфаткальциевого шлама | 1989 |

|

SU1617019A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ ИЗ ДРЕВЕСНЫХ ОТХОДОВ | 1992 |

|

RU2046821C1 |

Т а б л и ц а 1

Формула изобретения

СПОСОБ БРИКЕТИРОВАНИЯ ФОС- ФОГИПСА, включающий фильтрацию фос- фогипсового шлама, подсушку полученного коржа с последующим прессованием, отличающийся тем, что, с целью повышения прочности брикетов и снижения энергозатрат, фильтраций подвергают шлам с отноПродолжение табл.2

0

шением Ж/Т 1,3 - 1,6 до получения коржа с содержанием влаги 10-15 мас.%, подсушку полученного коржа ведут путем дис- пергирования в газовом потоке при 90 - ЗОО С и скорости 10-25 м/с до получения продукта с размером частиц 1 - 5 мм и влажностью 0,1 - 4,0 мас.% с последующим его прессованием прокаткой под давлением 300 - 2000 МПа в пластины толщиной 4-10 мм.

Авторы

Даты

1993-12-30—Публикация

1986-01-26—Подача