Изобретение относится к измерительной технике, а именно к пневматическим средствам измерения зазоров между хрупкими элементами конструкции, и найдет применение, в частности, в процессе контроля зазоров между элементами теплозащитного покрытия (ТЗП) орбитального самолета.

Известны предельные калибры в виде шупов для измерения зазоров (см. "ГОСТ 882-75"). Однако эти шупы не могут быть использованы для контроля зазоров между элементами ТЗП, так как ими разрушаются непрочные стенки элементов. Кроме того, любые предельные калибры не позволяют получить результат измерения в виде сигнала, пригодного для регистрации в памяти ЭВМ, что при контроле параметров ТЗП на орбитальном самолете является обязательным условием.

Известны сопла пневматические измерительные щелевые, содержащие полый корпус, подключенный к источнику стабилизированного пневмопитания и имеющий выходное отверстие в виде щели, образующей при сопряжении с измеряемым объектом зазор, ширина которого определяется изменением расхода воздуха (см. А.В.Высоцкий и А.П.Курочкин. Конструирование и наладка пневматических устройств для линейных измерений. М.: Машиностроение, 1972 г. стр.10, рис.2б). Известные сопла могут быть подключены, например, к пневмоиндукционному преобразователю и давать на выходе измерительный сигнал, пригодный для регистрации в памяти ЭВМ.

Недостатком известных сопел является их неспособность обеспечить контроль зазора между элементами ТЗП размером свыше 0,8 мм на глубине более 20 мм, а также опасность повреждения стенок элементов ТЗП.

Цель изобретения - расширение технологических возможностей сопла превматического измерительного за счет обеспечения контроля ширины зазора между стенками элементов из хрупкого материала на заданной глубине и исключения вероятности повреждения стенок.

Указанная цель достигается тем, что в сопле пневматическом измерительном щелевом, содержащем полый корпус, подключенный к измерительной пневмосистеме и имеющий выходное отверстие в виде щели, образующей при сопряжении с проверяемым объектом измерительный зазор, корпус выполнен в виде плоского мешка из гибкого материала (например, полиэтиленовой пленки) с контуром в форме трапеции, меньшая из параллельных сторон которой выполнена открытой для образования щели, а большая подключена к пневмосистеме.

Для повышения точности измерений толщина стенки мешка определяется по формуле

где

где

tст - толщина стенки мешка;

Sмин - минимальная величина контролируемого зазора;

δ - допуск на отклонение зазора от заданной ширины.

При большой ширине контролируемого зазора для повышения чувствительности сопла и снижения расхода воздуха стенки мешка могут быть выполнены многослойными, при этом наружные слои должны последовательно перекрывать внутренние.

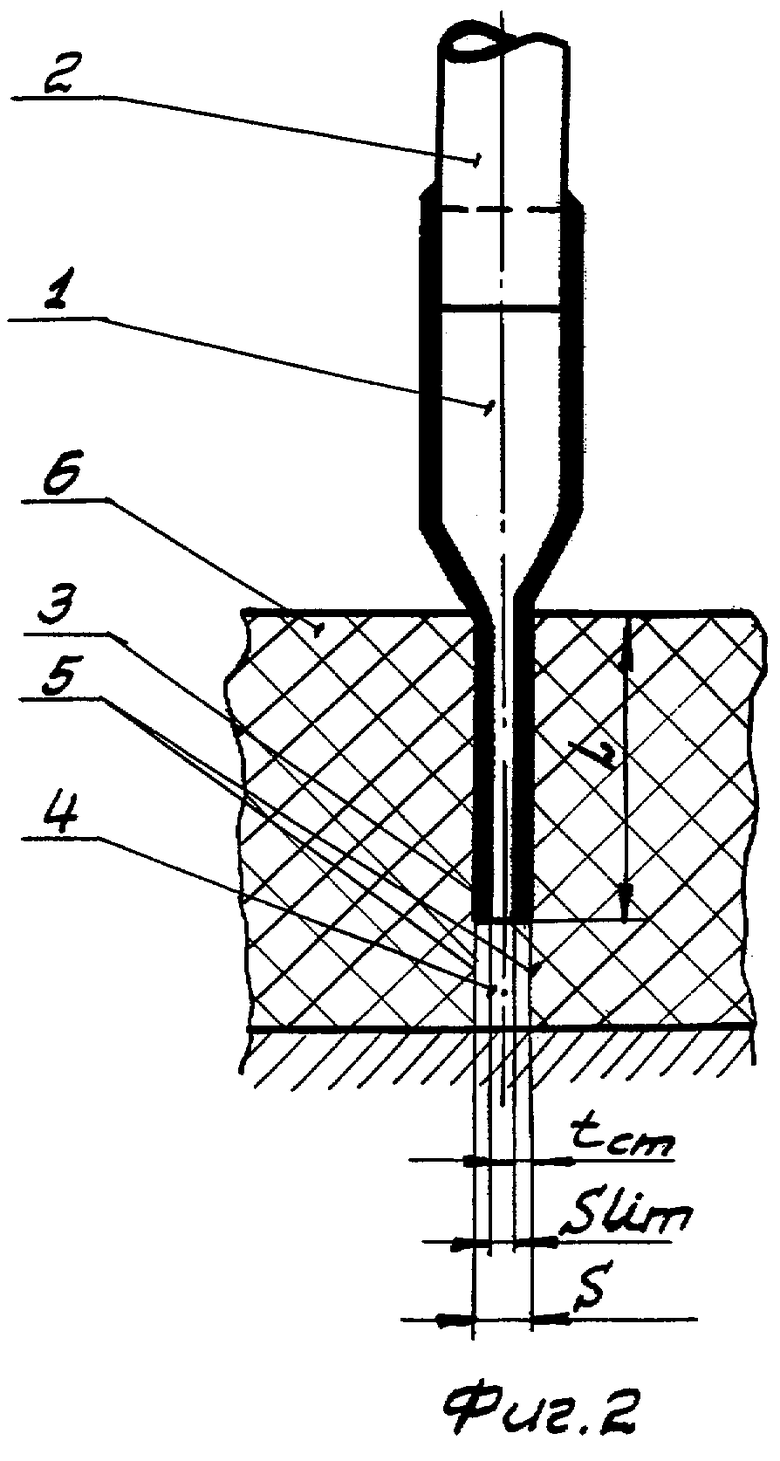

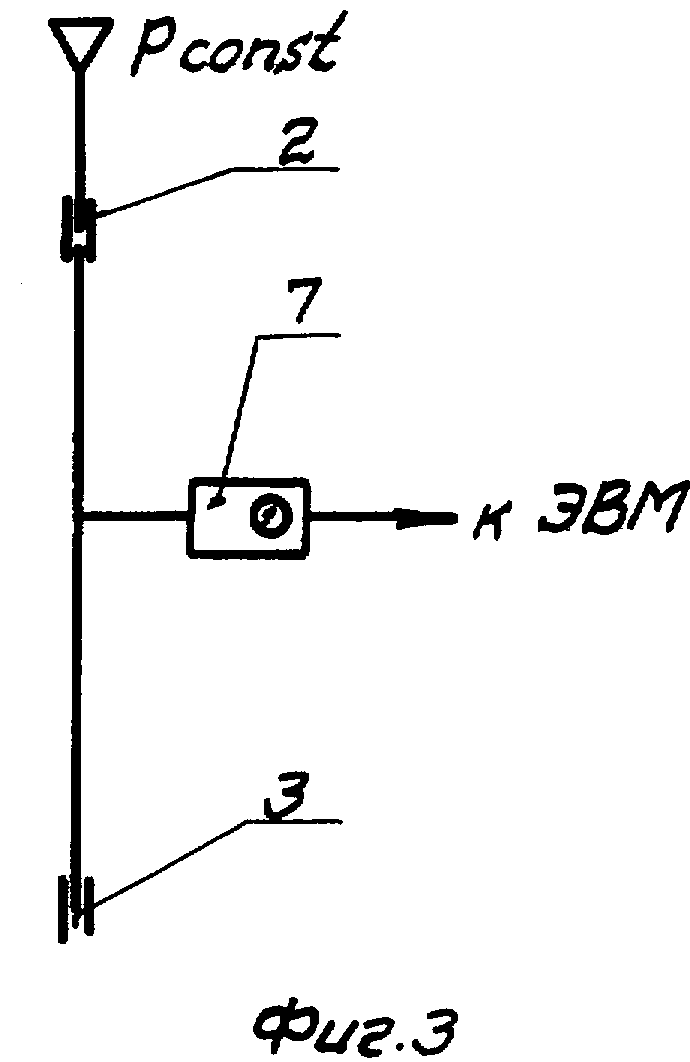

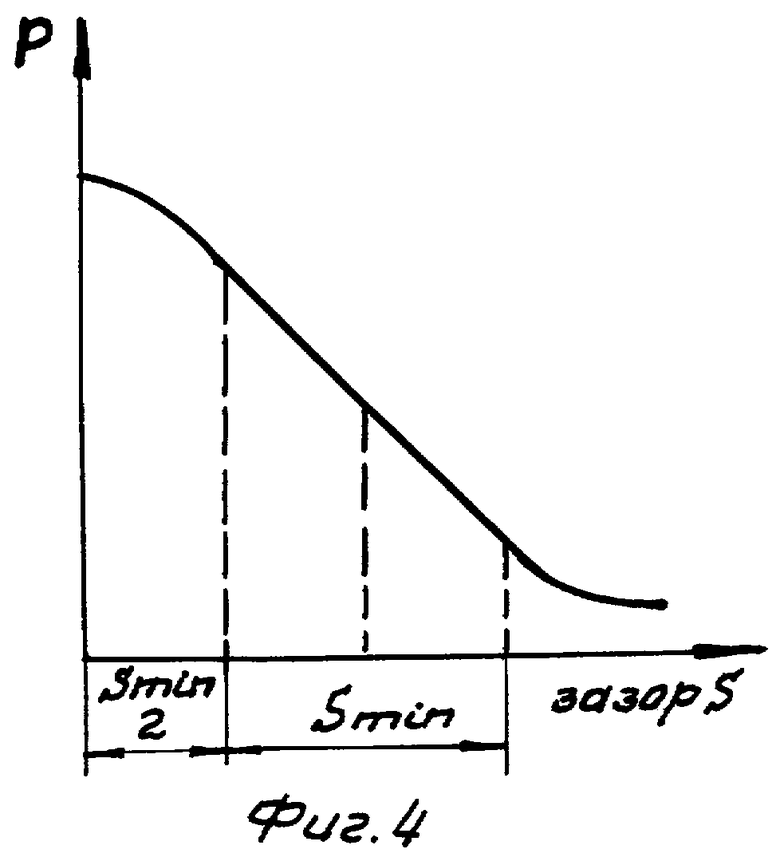

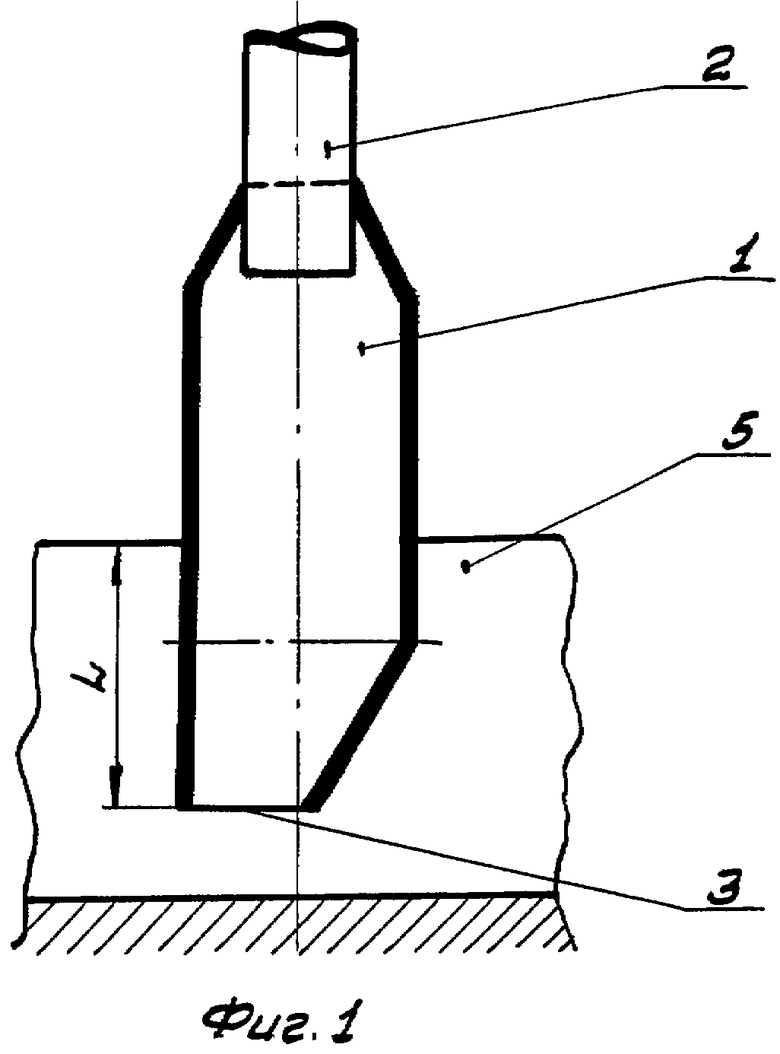

На фиг.1 показан вид сопла в плане, на фиг.2 - его продольный разрез, на фиг.3 - схема пневматической измерительной системы и на фиг.4 - графическая характеристика сопла, обосновывающая формулу определения толщины его стенки.

Сопло пневматическое измерительное щелевое содержит корпус в виде плоского мешка 1, выполненного из гибкой воздухонепроницаемой пленки в форме трапеции. Мешок 1 соединен с помощью трубки 2 для подачи воздуха с измерительной пневмосистемой. Меньшая из параллельных сторон трапеции выполнена открытой для образования выходной измерительной щели 3. Контролируемый зазор 4 образован стенками 5 элементов 6 теплозащитного покрытия. Результаты измерения регистрируются прибором 7. Толщина стенки мешка может быть определена зависимостью  где

где

tст - толщина стенки мешка;

Sмин - минимальная величина контролируемого зазора;

S - допуск на отклонение зазора от заданной ширины.

Стенки мешка 1 могут быть выполнены многослойными с последовательным перекрытием по контуру наружными слоями всех внутренних.

Сопло пневматическое измерительное щелевое работает следующим образом.

Перед началом измерений калибруют сопло по двум калибровочным зазорам, равным соответственно минимальному и максимальному допустимым контролируемым зазорам. Для этого вводят мешок 1 в соответствующий калибр на заданную глубину L и через трубку 2 подают воздух из измерительной пневмосистемы. Мешок 1 раздувается, его боковые стенки примыкают к стенкам калибровочного зазора, а площадь образующейся при этом щели 3 однозначно определяется шириной калибровочного зазора, толщиной стенок мешка 1 и длиной щели 3. В силу того что щель 3 является меньшей параллельной стороной трапеции, образующей контур мешка 1, наименьшие проходное сечение сопла образуется именно на срезе щели 3. Следовательно, измерительная пневмосистема выдает сигнал, функционально связанный с шириной калибровочного зазора именно в месте расположения щели 3. С помощью пневмоиндукционного преобразователя 7 этот сигнал преобразуется в электрический, регистрируемый в памяти ЭВМ.

Для контроля величины зазора между стенками 5 элементов 6 ТЗП мешок 1 вводят в этот зазор, предварительно прекратив подачу воздуха. Располагают щель 3 мешка 1 на заданной глубине L, подают в мешок 1 через трубку 2 воздух и, как и в калибровочном замере, регистрируют показания сопла на приборе 7 (или в памяти ЭВМ). При этом форма стенок 5 и ширина зазора между ними выше и ниже глубины L не оказывают влияния на результат замера. Изменяя глубину L, получают значение ширины зазора между стенками 5 элементов 6 ТЗП на разных уровнях. Выполнение мешка 1 из гибкой (например, полиэтиленовой) пленки исключает вероятность повреждения стенок 5 элементов 6 ТЗП.

Обычно середина линейного участка характеристики измерительной пневмосистемы (фиг.3) находится от начала координат на расстоянии, равном ширине S контролируемого зазора (фиг.4). Поэтому чтобы распределить допуск контролируемого зазора на весь линейный участок, целесообразно толщину стенок мешка 1 выполнить равной половине минимальной величины контролируемого зазора, уменьшенной на половину допуска, т.к. в соответствии с описанной выше формулой

Такое выполнение устройства по сравнению с известными позволяет расширить технологические возможности за счет обеспечения контроля ширины зазора между стенками элементов из хрупкого материала на заданной глубине и исключить вероятность повреждения стенок элементов ТЗП.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТОЛЩИНЫ | 1990 |

|

RU2066843C1 |

| УСТРОЙСТВО для ИЗМЕРЕНИЯ ТОЛЩИНЫ НИТЕЙ | 1965 |

|

SU173425A1 |

| КОЛОСНИКОВЫЙ ПРОФИЛЬ ДЛЯ ПРОИЗВОДСТВА ЩЕЛЕВЫХ СЕТОК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2173224C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ НА НЕПРЕРЫВНЫХ ТРУБОСВАРОЧНЫХ АГРЕГАТАХ | 2007 |

|

RU2351423C2 |

| КАМЕРНЫЙ ПИТАТЕЛЬ ПНЕВМОТРАНСПОРТНОЙ УСТАНОВКИ | 2003 |

|

RU2255889C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ОТВЕРСТИЙ | 2005 |

|

RU2296296C1 |

| СПОСОБ ПОДГОТОВКИ К РАБОТЕ ВУЛКАНИЗАЦИОННОГО ОБОРУДОВАНИЯ | 2013 |

|

RU2542311C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ КОНИЧЕСКОЙ ЗУБЧАТОЙ ПЕРЕДАЧИ | 2011 |

|

RU2481509C1 |

| ГАЗОГОРЕЛОЧНОЕ УСТРОЙСТВО | 2000 |

|

RU2187042C1 |

| СПОСОБ ИЗМЕРЕНИЯ ЛИНЕЙНЫХ РАЗМЕРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2240506C1 |

Изобретение относится к измерительной технике, а именно к пневматическим средствам измерения зазоров между хрупкими элементами конструкции, и найдет применение, в частности, в процессе контроля зазоров между элементами теплозащитного покрытия орбитального самолета. Сущность: устройство содержит сопло, с которым сообщается источник измерительной среды с индикатором ее расхода. При этом сопло выполнено в виде плоского эластичного мешка со щелью в его стенке. Технический результат: расширение диапазона контролируемых материалов. 1 з.п. ф-лы, 4 ил.

| А.В.Высоцкий, А.П.Курочкин | |||

| Конструирование и наладка пневматических устройств, 1972 г., с.10. |

Авторы

Даты

2006-06-20—Публикация

1987-02-27—Подача