Изобретение относится к области машиностроения и может быть использовано как в авиационном двигателестроении при сборке конических зубчатых передач газотурбинных двигателей, так и общем машиностроении.

Изобретение используется для сборки ортогональных и неортогональных конических зубчатых передач, т. е. зубчатых передач, межосевой угол которых равен или отличен от 90°, соответственно (ГОСТ 16530-83, стр.33, п.3.5.3).

Известно регулировочное устройство для сборки прямозубой конической передачи, выполненное, например, из двух поворотных косых шайб. Осевые положения колес при предварительной сборке обеспечиваются и фиксируются любым известным способом. При этом предварительно обеспечивают совпадение под нагрузкой вершин делительных конусов и расчетный боковой зазор в зацеплении осевым и радиальным смещением колес (патент РФ № 2012832, F16H 1/14, 1994 г.).

Недостатком этого устройства является радиальное смещение зубчатых колес после обеспечения совпадения вершин конусов и дополнительно осевого смещения одного из зубчатых колес для снижения шума и вибрации. Указанные смещения ведут к расхождению в пространстве вершин делительных конусов зубчатых колес конической передачи, а значит к некачественному зацеплению, повышенным контактным напряжениям на зубьях колес, снижению надежности и ресурса зубчатой передачи. Кроме этого, в устройстве поворотные шайбы не имеют фиксации от разворота и при работе зубчатой передачи могут изменить свое угловое положение со всеми вытекающими последствиями.

Известно приспособление, предназначенное для проверки взаимного расположения в корпусе гнезд для валиков конических зубчатых передач (сайт http://delta-cirup.rii/bibliot/33/121.htm ). Приспособление состоит из двух калибров с плоскими продольными срезами на концах, центрирующихся в отверстиях гнезд корпуса.

С помощью известного устройства возможно выполнение только двух операций - проверки совпадения или взаимного отклонения осей отверстий в гнездах корпуса (варианты а, б) и проверки угла между осями (вариант в), поэтому возможности известного устройство ограничены.

Другим недостатком известного устройства является низкая точность проверки совпадения или взаимного отклонения осей отверстий корпуса (вариант а и особенно вариант в).

При использовании известного устройства невозможно осуществлять высокоточную сборку ортогональных и неортогональных конических зубчатых передач, когда необходимо обеспечить сходимость в одной точке вершин делительных конусов конических зубчатых колес передач в пространстве.

Технической задачей является обеспечение высокоточной сборки ортогональных и неортогональных конических зубчатых передач за счет обеспечения сходимости в одной точке вершин делительных конусов конических зубчатых колес в пространстве.

Сущность заявляемого технического решения заключается в том, что в устройстве для сборки конической зубчатой передачи, включающем калибровочные приспособления с плоскими продольными срезами на концах, согласно формуле изобретения, калибровочные приспособления выполнены в виде калибра ведущего колеса и калибра ведомого колеса конической зубчатой передачи. Каждый калибр включает полое основание, фиксирующий винт и цилиндрический стержень с посадкой в основании Н6/h6, выполненный с возможностью осевого перемещения, вращения и фиксации относительно основания. На основании калибра ведущего колеса выполнены внутренняя посадочная поверхность, цанговая часть и торцовая базовая поверхность, перпендикулярная оси основания и контактирующая с радиально-упорным подшипником ведущего вала передачи. Основание калибра ведомого колеса имеет две концентричные цилиндрические посадочные поверхности, выполненные с допуском f7 и торцовую базовую поверхность, перпендикулярную оси основания указанного калибра и контактирующую с радиально-упорным подшипником ведомого колеса передачи. На концах обоих стержней выполнен косой плоский срез, а плоский продольный срез на стержне совпадает с его осью и с косым плоским срезом образует торцовую поверхность, перпендикулярную оси стержня, ширина которой составляет 1,0-1,5% диаметра стержня. Указанная торцовая поверхность образует с продольным и косым срезами параллельные ребра, одно из которых является рабочим.

Осуществление последовательных действий с заявляемым устройством, включающее калибры, которые устанавливают вместо ведущего и ведомого конических зубчатых колес с заданными посадками и допусками, позволяет определять величину и направление взаимного отклонения осей опор конической зубчатой передачи.

Кроме этого, устройство позволяет с высокой точностью определять размеры от точки пересечения осей опор конической зубчатой передачи в проекции до радиально-упорных шарикоподшипников передачи, с учетом осевых зазоров шарикоподшипников. Использование устройства позволяет рассчитывать размеры регулировочных колец, необходимых для обеспечения сходимости в одной точке пространства вершин делительных конусов зубчатых колес как ортогональных, так и неортогональных конических зубчатых передач при их работе.

Следует отметить, что понятие пересечение осей конической зубчатой передачи в проекции относится к графической части описания и процессу расчета толщин необходимых регулировочных колец, а сходимость в одной точке вершин делительных конусов конических зубчатых колес в пространстве относится непосредственно к работе конической зубчатой передачи.

Выполнение на основании калибра ведущего элемента внутренней посадочной поверхности, цанговой части и торцевой базовой поверхности, перпендикулярной оси основания, контактирующей с радиально-упорным шарикоподшипником ведущего вала передачи, предназначено для высокоточного размещения основания ведущего калибра на ведущем валу, а также для удержания основания в контакте с указанным радиально-упорным шарикоподшипником.

Основание калибра ведомого колеса имеет две концентричные цилиндрические посадочные поверхности, выполненные с допуском f7, что обеспечивает гарантированный зазор между ними и подшипниками. Гарантированный зазор создает удобство монтажа и демонтажа подшипников на основание без приложения усилий на их тела качения. Кроме этого, основание имеет торцовую базовую поверхность, перпендикулярную оси основания указанного калибра, контактирующую с радиально-упорным шарикоподшипником ведомого зубчатого колеса передачи.

Стержни устройства имеют одинаковую конструкцию и выполнены с высокой точностью в части совпадения их продольных срезов с осями.

Выполнение торцовой поверхности стержня шириной 1,0-1,5% d, перпендикулярной оси, служит повышению ресурса указанного стержня, а также позволяет восстанавливать изношенное рабочее ребро. Если ширина торцовой поверхности <1% d, то недостаточная его ширина будет отрицательно сказываться на качестве измерения из-за износа рабочего ребра. Если ширина торцовой поверхности будет превышать 1,5% d, то в большей степени будет сказываться отклонение от перпендикулярности поверхности относительно оси стержня, что снижает точность измерений.

Конструкция стержней калибров с косыми и продольными срезами, торцевой поверхностью и рабочим ребром служит для высокоточного определения размеров, используемых для расчета толщин необходимых регулировочных колец, собираемых ортогональных и неортогональных конических зубчатых передач.

В целом устройство обеспечивает высокую точность и технологичность при сборке конических зубчатых передач, исключает многократные операции сборки-разборки, которые необходимо было бы осуществлять при подборе колец, ориентируясь лишь на качество пятна контакта зубьев передачи.

Изобретение проиллюстрировано следующими фигурами.

На фиг.1 представлена неортогональная коническая зубчатая передача центрального привода газотурбинного двигателя в сборе.

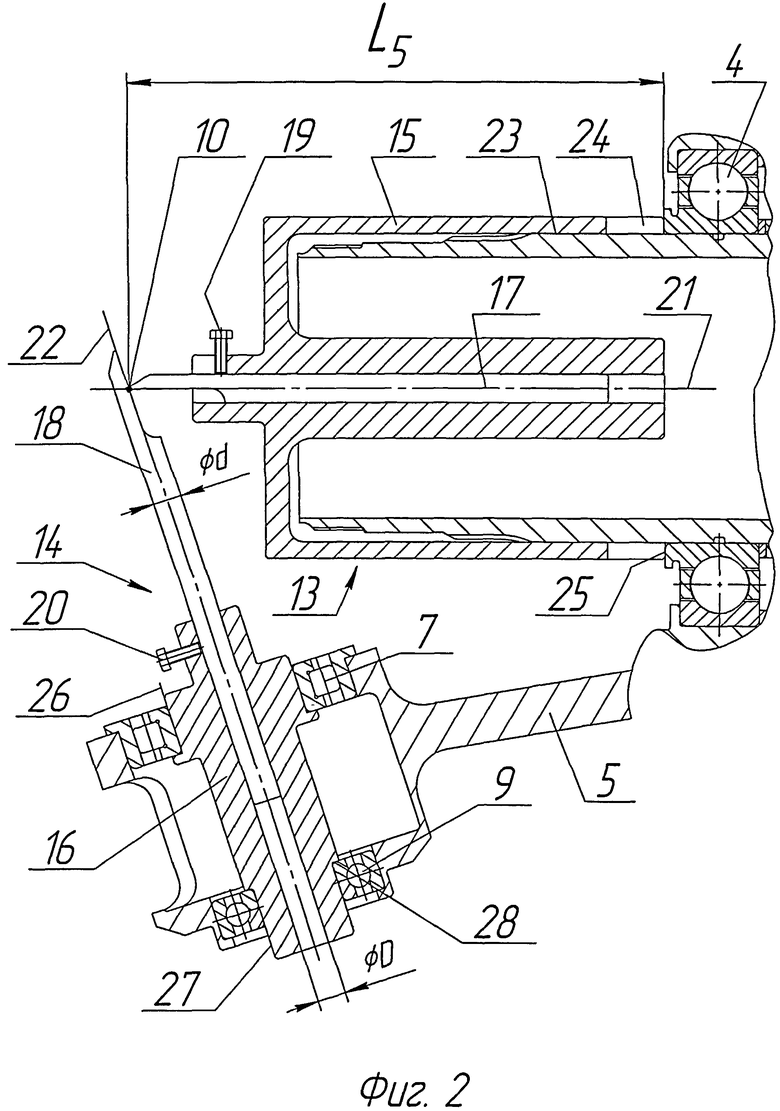

На фиг.2 показано заявляемое устройство, установленное на валу ротора компрессора и подшипниках ведомого зубчатого колеса неортогональной зубчатой передачи, в положении контакта рабочего ребра стержня калибра ведущего колеса и поверхности продольного среза стержня калибра ведомого колеса, а на фиг.3 - в положении контакта рабочего ребра стержня калибра ведомого колеса и поверхности продольного среза стержня калибра ведущего колеса.

На фиг.4 представлена ортогональная коническая зубчатая передача, у которой оба зубчатых колеса стоят непосредственно на собственных подшипниках.

На фиг.5 показано устройство для сборки ортогональной конической зубчатой передачи.

На фиг.6 представлены в аксонометрии участки стержней устройства с продольными срезами.

Фиг.7 иллюстрирует продольный и косой срезы стержня, образованную ими торцовую поверхность и ребра, образованные этой поверхностью с продольным и косым срезами.

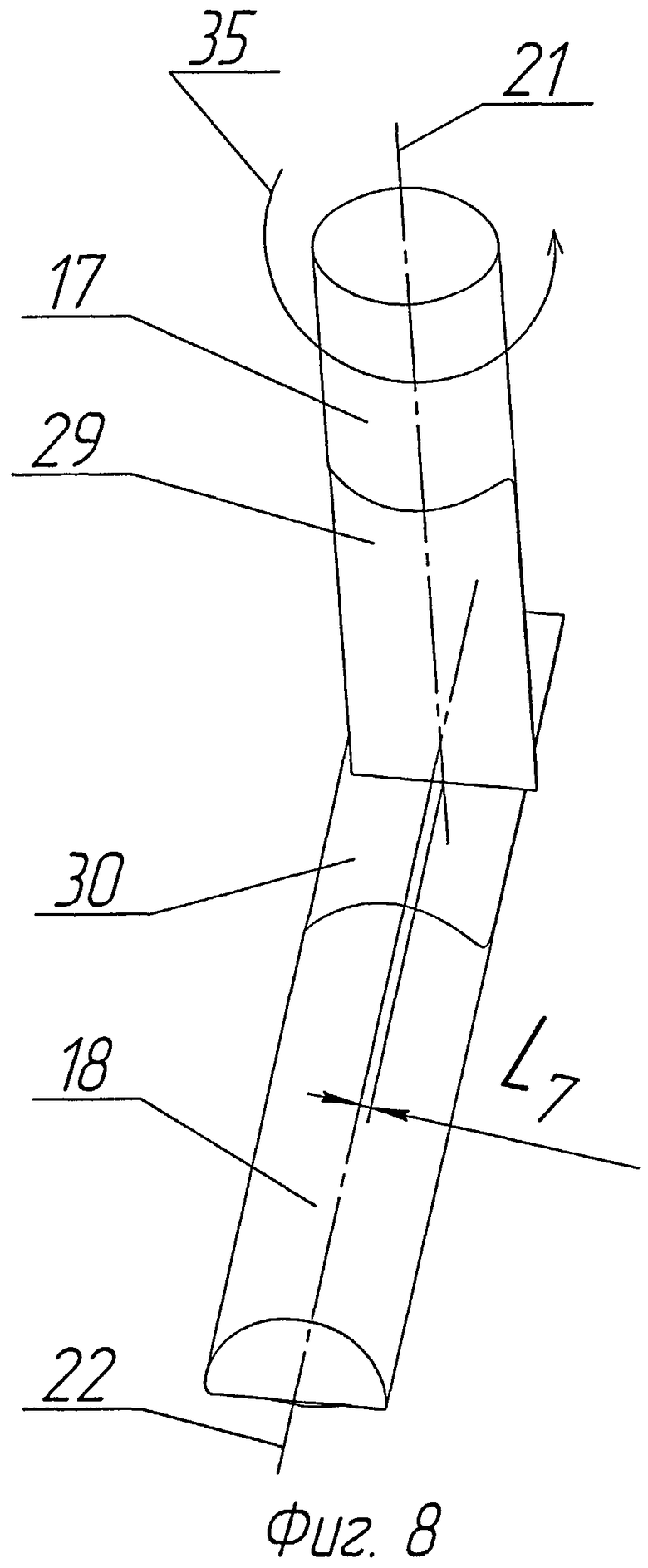

На фиг.8 показано направление вращения ротора компрессора и соответствующее этому направлению взаимное отклонение осей опор конической зубчатой передачи, проверяемое при помощи стержней калибров при их контакте.

L1 - расстояние от базовой плоскости ведущего конического зубчатого колеса до вершины делительного конуса.

L2 - расстояние от базовой плоскости ведомого конического зубчатого колеса до вершины делительного конуса.

L3- толщина регулировочного кольца ведущего зубчатого колеса.

L4 -толщина регулировочного кольца ведомого зубчатого колеса.

L5 - это размер, измеренный от рабочего ребра стержня калибра ведущего колеса, проходящего через точку пересечения в проекции осей опор передачи, до базовой поверхности основания при рабочем положении калибра, когда ведущий вал сдвинут к указанной точке вдоль оси основания за счет выбранного осевого зазора радиально-упорного шарикоподшипника 4.

L6 - это размер, измеренный от рабочего ребра стержня калибра ведомого колеса, проходящего через точку пересечения в проекции осей опор передачи, до базовой поверхности основания при рабочем положении калибра, когда основание калибра сдвинуто от указанной точки вдоль оси за счет выбранного осевого зазора радиально-упорного шарикоподшипника 9.

L7 - величина взаимного отклонения осей опор конической зубчатой передачи, которая включает в себя радиальные зазоры между подшипниками ротора компрессора и опорами под эти подшипники (второй подшипник ротора не показан), радиальные зазоры между подшипниками ведомого колеса и опорами корпуса, радиальные зазоры самих подшипников качения, отклонение соосности поверхностей опор в корпусе, прогибы вследствие упругой деформации каждого из элементов передачи при ее работе.

При этом:

L3=L5-L1;

L4=L6-L2

Неортогональная коническая зубчатая передача центрального привода газотурбинного двигателя включает вал 1 ротора компрессора, на котором размещены ведущее коническое зубчатое колесо 2, регулировочное кольцо 3 и радиально-упорный шарикоподшипник 4. В корпусе 5 размещены ведомое коническое зубчатое колесо 6, на котором установлены роликовый подшипник 7, регулировочное кольцо 8 и радиально-упорный шарикоподшипник 9. Вершины делительных конусов зубчатых колес 2 и 6 совмещены в точке 10 - точке пересечения в проекции осей 11 и 12 опор конической зубчатой передачи. Элементы крепления зубчатых колес передачи и их подшипников (гайки и стопорные замки) не обозначены.

На наружных нерабочих поверхностях зубчатых колесах 2 и 6 выполнены маркировки размеров L1 и L2, соответственно, которые измерены при изготовлении пары указанных колес и соответствуют расстоянию А согласно ГОСТу 19325-73, стр.16. Для авиационного двигателестроения изготовление конических зубчатых колес конических зубчатых передач выполняется парами (ведущее и ведомое) и раскомплектование пар зубчатых колес не допускается.

Устройство для сборки конической зубчатой передачи состоит из калибра 13 ведущего колеса и калибра 14 ведомого колеса, которые включают полые основания 15,16, стержни 17,18 и фиксирующие винты 19, 20, соответственно.

Каждое из оснований 15 и 16 выполнено с внутренним отверстием, диаметр D которого одинаков для обоих оснований по номинальному размеру и выполнен с допуском Н6. Стержни 17, 18 имеют одинаковую конструкцию. Наружный диаметр d стержней 17, 18 одинаков для обоих стержней по номинальному размеру и выполнен с допуском h6. Стержни 17, 18 имеют оси 21 и 22, соответственно.

Стержни 17, 18 размещены внутри оснований 15, 16 с посадкой D/d по Н6/h6, позволяющей осуществлять осевое перемещение и вращение стержней 17, 18 относительно оснований 15, 16, а винты 19, 20 фиксируют указанные стержни, предотвращая их осевые и угловые перемещения.

Для разных типов ведущих и ведомых зубчатых колес конических зубчатых передач конструкции оснований калибров должны «имитировать» посадочные поверхности этих колес, а основания калибров конструктивно могут быть охватывающими или охватываемыми. В описываемом случае основание 15 является охватывающим, а основание 16 - охватываемым.

Для ортогональной передачи (фиг.4) оба конических зубчатых колеса 2 и 6 стоят на подшипниках качения (роликоподшипник ведущего конического зубчатого колеса не обозначен), а соответствующие им основания калибров являются охватываемыми. При этом основание 15 ведущего колеса без цанговой части и конструктивно похоже на основание 16 ведомого колеса.

Для удобства использования таких калибров места расположения фиксирующих винтов 19 и 20 выполнены с внешней стороны устройства, а стержни 17 и 18 имеют большую длину, чем основания 15,16.

Охватывающее основание 15 неортогональной конической зубчатой передачи выполнено с внутренней посадочной поверхностью 23 для центрирования на валу 1 с заданной точностью. Поверхность 23 выполнена концентрично оси (не показана) основания 15. Основание 15 имеет цанговую часть 24 для его дополнительного центрирования и крепления на валу 1 и торцовую базовую поверхность 25, выполненную перпендикулярно оси основания 15 калибра 13. Поверхность 25 находится в контакте с радиально-упорным подшипником 4.

Основание 16 является охватываемым с двумя концентричными цилиндрическими посадочными поверхностями 26 и 27 под подшипники 7 и 9 с допуском на изготовление f7, который обеспечивает гарантированный зазор между основанием 16 и подшипниками 7 и 9 для удобства их монтажа-демонтажа на основании 16, имеющем торцовую базовую поверхность 28, выполненную перпендикулярно оси основания 16 калибра 14. Поверхность 28 находится в контакте с подшипником 9.

При любой конструкции оснований калибров конструкция стержней 17 и 18 одинакова. Каждый стержень имеет на конце продольный и косой срезы (фиг.6 и 7). Плоские продольные срезы 29 и 30 стержней 17 и 18, соответственно, выполнены с высокой точностью, с совпадением их поверхностей с соответствующими осями 21 и 22. Косые плоские срезы 31 расположены на том же конце стержней 17, 18, что и продольные срезы 29 и 30, но с противоположной стороны относительно продольных срезов 29,30, образуя между собой торцовую поверхность 32 шириной 1,0-1,5% от диаметра d. Поверхность 32 стержней 17 и 18 перпендикулярна осям 21 и 22, и со срезами 29, 30 и 31 образует параллельные ребра 33 и 34. Ребро 34 является рабочим ребром стержней 17 и 18.

На основании изложенных требований к калибрам по посадкам, допускам на изготовление, расположению, концентричности и перпендикулярности поверхностей их деталей в заявляемом устройстве принято условие, что ось 11, ось основания 15 и ось 21 стержня 17 совпадают, так же как совпадают ось 12, ось основания 16 и ось 22 стержня 18.

В общем случае оси 11 и 12 опор конической зубчатой передачи без нагрузки не должны пересекаться в пространстве, а должны перекрещиваться и находиться на некотором расчетном расстоянии друг от друга. Кроме этого, допустимое отклонение осей 11 и 12 опор конической зубчатой передачи относительно друг друга зависит от направления 35 вращения ведущего конического зубчатого колеса 2 (фиг.8). Направление 35 вращения колеса 2 одинаковое с валом 1 ротора компрессора, так как колесо 2 стоит на валу 1.

В Российском авиационном двигателестроении принято направление вращения ротора компрессора, участвующего в передаче мощности через центральный привод, против часовой стрелки при виде со стороны сопла, т.е. левое (А.А.Иноземцев, Е.А.Коняев, В.В.Медведев, А.В.Нерадько, А.Е.Ряссов, Авиационный двигатель ПС-90А, Москва, Либра-К, 2007 г., стр.22).

Работа устройства для сборки неортогональной конической передачи реализуется следующим образом.

Проверяют размеры L1 и L2 зубчатых колес 2 и 6, сверяют их величины с нормативными и регистрируют для последующего расчета.

На посадочную поверхность вала 1 компрессора вместо зубчатого колеса 2 устанавливают калибр 13 ведущего конического колеса, состоящий из основания 15, собранного со стержнем 17 и фиксирующим винтом 19, до упора во внутреннюю обойму шарикоподшипника 4 поверхностью 25. Закрепляют калибр 13 цанговой частью 24 основания 15 для надежного удержания его на валу 1 ротора компрессора в контакте с радиально-упорным шарикоподшипником 4. Ослабляют винт 19 и смещают стержень 17 вглубь основания 15 для удобства монтажа калибра 14 ведомого конического колеса.

В корпус 5 ставят радиально-упорный шарикоподшипник 9 так, чтобы его положение было таким же после окончательного монтажа на зубчатое колесо 6. Далее помещают в корпус 5 основание 16 калибра 14 ведомого колеса со стержнем 18, фиксирующим винтом 20. Ставят на основание 16 роликоподшипник 7. Фиксирующий винт 20 не выступает за поверхность 26 основания 16.

Располагают основания 15 и 16 таким образом, чтобы оси (не показаны) фиксирующих винтов 19 и 20 находились в одной плоскости.

Известно, что каждый шарикоподшипник имеет индивидуальные параметры - осевой зазор и выступание торцов обойм относительно друг друга вдоль оси подшипника. По этой причине и приходится подбирать индивидуально регулировочные кольца для перемещения конических зубчатых колес с целью совмещения в одной точке вершин их делительных конусов при работе передачи. В связи с этим применение в данном случае каких-либо «технологических» или других подшипников не допустимо.

При работе газотурбинного двигателя аэродинамические силы смещают ротор компрессора к точке 10. То есть вал 1 смещен по оси 11 в сторону указанной точки 10, а ведомое коническое зубчатое колесо 6 из-за воздействия на него ведущего зубчатого колеса 2 смещено вдоль оси от точки 10.

В связи с этим, через вал 1 и основание 16 на радиально-упорные шарикоподшипники 4 и 9 создают осевые нагрузки в указанных направлениях. Прилагаемые осевые нагрузки составляют заданную величину и регламентируются нормативными документами. Дополнительные устройства для создания осевых нагрузок не показаны.

Далее ослабляют винт 20 и выдвигают стержень 18 из основания 16 к точке 10 до положения, при котором примерно средняя часть плоского продольного среза 30, обращенного к стержню 17, пересекается с осью 21 (Фиг.2). Фиксируют винт 20, ослабляют винт 19 и выдвигают стержень 17 к срезу 30 до контакта с ним. Придерживая стержни 17 и 18 во взаимном контакте, ослабляют винт 20 и совмещают ребро 34 стержня 17 с поверхностью продольного среза 30 стержня 18 до полного удаления зазора между ними, то есть ребро 34 прижато к поверхности продольного среза 30. Фиксируют положение стержня 17 винтом 19, а положение стержня 18 - винтом 20. В этом положении стержней 17 и 18 ребро 33 проходит через точку 10 в проекции пересечения осей 11 и 12.

Контролируют взаимное отклонение осей 11 и 12 конической зубчатой передачи по взаимному отклонению осей 21 и 22 стержней 17 и 18.

Положение осей 11 и 12 относительно друг друга для левого направления вращения ротора компрессора без приложения рабочей нагрузки выглядит следующим образом: ось 12 расположена слева от оси 11 при виде со стороны сопла (не показано) двигателя.

Величину взаимного отклонения L7 (фиг.8) определяют стандартными мерительными инструментами. Для этого измеряют величину выступания срезов 29 и 30 относительно друг друга любым известным способом, учитывая фактическую ширину срезов 29 и 30, и сравнивают L7 с допустимой величиной по нормативным документам.

В случае несоответствия взаимного отклонения осей 21 и 22 требуемому, а также превышения величины отклонения L7 от нормативной, выполняют проверку качества изготовления опор (не обозначены) под подшипники 4, 7 и 9 конической зубчатой передачи в корпусе 5.

При соответствии взаимного отклонения осей передачи и его величины нормативным требованиям ослабляют затяжку винта 20 и перемещают стержень 18 внутрь основания 16 в положение, при котором возможно удобное снятие калибра 13 ведущего колеса с вала 1.

Ослабляют затяжку цанговой части 24 основания 15. Снимают калибр 13 с зафиксированным стержнем 17 и ставят его базовой поверхностью 25 на контрольную плиту (не показана).

Определяют размер L5 от ребра 34 стержня 17 до поверхности 25 вдоль оси 21 стандартными мерительными средствами. Вычисляют толщину необходимого кольца 3:

L3=L5-L1,

Подбирают готовое или изготовляют шлифованием из кольца большего размера регулировочное кольцо 3 необходимой толщины L3.

Ранее созданные осевые нагрузки на шарикоподшипники 4 и 9 сохраняют. Далее, не разбирая, устанавливают калибр ведущего колеса 13 обратно на вал 1 ротора компрессора до упора в подшипник 4 поверхностью 25 и закрепляют его цанговой частью 24 (фиг.3). Ослабляют винт 19 и выдвигают стержень 17 до пересечения с осью 22 средней части продольного среза 29, обращенного к стержню 18. Ослабляют винт 20 и выдвигают стержень 18 до контакта с продольным срезом 29, добиваясь полного устранения зазора между ними, то есть ребро 34 стержня 18 прижато к поверхности среза 29. В этом положении ребро 34 стержня 18 проходит через точку 10 пересечения в проекции осей 11 и 12.

Фиксируют стержень 18 винтом 20. При ослабленном винте 19 перемещают стержень 17 внутрь основания 15 для извлечения из корпуса 5 калибра 14 ведомого колеса 14 вместе с роликоподшипником 7 и снимают роликоподшипник 7 с основания 16.

Определяют расстояние L6 от ребра 34 стержня 18 до базовой поверхности 28 основания 16 вдоль оси 22 стандартными мерительными средствами и вычисляют толщину необходимого регулировочного кольца 8:

L4=L6-L2

Подбирают готовое или изготовляют шлифованием из кольца большего размера регулировочное кольцо 8 необходимой толщины L4.

Снимают калибр 13 с вала 1, а подшипник 9 - с корпуса 5. Собирают коническую зубчатую передачу с регулировочными кольцами 3 и 8 для дальнейшего контроля пятна контакта зубчатых колес передачи и бокового зазора между зубьями колес с учетом ранее указанного положения шарикоподшипника 9.

При положительных результатах проверки пятна контакта и бокового зазора конической зубчатой передачи, выполняют ее окончательную сборку согласно рабочей документации.

В случае отрицательного результата проверки пятна контакта или неудовлетворительного бокового зазора между зубьями осуществляют проверку качества изготовления самих конических зубчатых колес 2 и 6.

Работа устройства для сборки ортогональной конической зубчатой передачи реализуется таким же образом.

Изобретение относится к машиностроению и может быть использовано как в авиационном двигателестроении при сборке ортогональных и неортогональных конических зубчатых передач газотурбинных двигателей, так и в общем машиностроении. Устройство для сборки конической зубчатой передачи содержит калибровочные приспособления, которые выполнены в виде калибров (13, 14). Каждый калибр включает полое основание (15, 16), фиксирующий винт (19, 20) и цилиндрический стержень (17, 18), выполненный с возможностью осевого перемещения, вращения и фиксации относительно основания (15, 16). На основании (15) калибра (13) ведущего колеса выполнены внутренняя посадочная поверхность (23), цанговая часть (24) и торцовая базовая поверхность (25). Основание (16) калибра (14) ведомого колеса содержит две концентричные цилиндрические посадочные поверхности (26, 27) и торцовую базовую поверхность (28). На концах обоих стержней (17, 18) выполнен косой плоский срез. Плоский продольный срез на стержне (17, 18) совпадает с его осью и с косым плоским срезом образует торцовую поверхность, перпендикулярную осям (21, 22) стержней (17, 18). Торцовая поверхность образует с продольным и косым срезами параллельные ребра, одно из которых является рабочим. Изобретение позволяет обеспечить высокоточную сборку ортогональных и неортогональных конических зубчатых передач. 8 ил.

Устройство для сборки конической зубчатой передачи, включающее калибровочные приспособления с плоскими продольными срезами на концах, отличающееся тем, что калибровочные приспособления выполнены в виде калибра ведущего колеса и калибра ведомого колеса, каждый калибр включает полое основание, фиксирующий винт и цилиндрический стержень с посадкой в основании H6/h6, выполненный с возможностью осевого перемещения, вращения и фиксации относительно основания, на основании калибра ведущего колеса выполнены внутренняя посадочная поверхность, цанговая часть и торцевая базовая поверхность, перпендикулярная оси основания и контактирующая с радиально-упорным подшипником ведущего вала передачи, а основание калибра ведомого колеса содержит две концентричные цилиндрические посадочные поверхности, выполненные с допуском f7, и торцевую базовую поверхность, перпендикулярную оси основания указанного калибра и контактирующую с радиально-упорным подшипником ведомого колеса передачи, причем на концах обоих стержней выполнен косой плоский срез, а плоский продольный срез на стержне совпадает с его осью и с косым плоским срезом образует торцевую поверхность, перпендикулярную оси стержня, ширина которой составляет 1,0-1,5% диаметра стержня, при этом указанная торцевая поверхность образует с продольным и косым срезами параллельные ребра, одно из которых является рабочим.

| Способ сборки конических зубчатых передач | 1976 |

|

SU781450A1 |

| Способ сборки конической зубчатой передачи | 1988 |

|

SU1588943A1 |

| Способ сборки конических зубчатых передач | 1987 |

|

SU1441168A1 |

| Способ сборки коническихзубчАТыХ пАР | 1979 |

|

SU838188A1 |

| US 2005160875 A1, 28.07.2005. | |||

Авторы

Даты

2013-05-10—Публикация

2011-10-27—Подача