Изобретение относится к испытательной технике и может быть использовано при испытаниях и эксплуатации энергетических установок, использующих вращающиеся элементы, например компрессоры и турбинные агрегаты.

Известен способ определения нарушений режима работы вращающейся турбины /авторское свидетельство №943579, кл. G 01 P 3/48, Б.И. 11, 1968 г./. Способ включает в себя вращение турбины в магнитном поле ферритового сердечника, на котором размещены измерительные катушки. Способ позволяет определить нарушения режимов работы вращающейся турбины, приводящие к изменению скорости вращения. Однако способ не позволяет определить конкретные нарушения целостности в элементах вращающейся турбины.

Известен способ определения дефектов в лопатках ротора турбины /авторское свидетельство №242472, кл. F 02 К 7/00, Б.И. 15, 1969 г./. Способ включает в себя измерение электрических сигналов от индуктивного датчика при прохождении около него какого-либо элемента, содержащего структурную неоднородность, например лопатки турбины. Измеренные электрические сигналы сравниваются с сигналами специального генератора. При разрушении какой-либо лопатки периодичность следования электрических сигналов нарушается, что фиксируется регистрирующей аппаратурой. Недостатком способа является его малая надежность, обусловленная зависимостью порядка следования электрических сигналов от скорости вращения ротора.

Наиболее близким к предлагаемому изобретению является способ неразрушающего контроля целостности лопаток ротора турбины. Способ включает в себя создание вихревых токов в роторе путем вращения его в постоянном магнитном поле и непрерывное измерение спектра сигналов электродвижущей силы индукции вторичного переменного магнитного поля. При этом о нарушениях механической целостности судят по результатам сравнения измеренных сигналов с сигналами, соответствующими кондиционному ротору.

Недостатком способа является его недостаточная надежность, обусловленная тем, что в качестве измеряемого параметра используется электродвижущая сила индукции, возникающая при изменении магнитного потока поля вихревых токов. При этом конечные размеры индукционной катушки ограничивают зону охвата вторичного магнитного поля, а следовательно, и величину измеряемого информативного параметра - электродвижущей силы индукции.

Целью изобретения является повышение надежности контроля.

Поставленная цель достигается тем, что в способе неразрушающего контроля целостности вращающейся электропроводной детали, включающем создание вихревых токов путем вращения детали в поле постоянного магнита, измеряют для фиксированных частот вращения детали угол между продольной осью постоянного магнита и плоскостью, проходящей через ось вращения магнита и ось вращения детали, после чего сравнивают при тех же частотах измеренные углы с аналогичными углами для кондиционной детали и по разнице измеренных углов при одинаковых частотах судят о наличии механических дефектов в детали.

Измерение угла между продольной осью постоянного магнита и плоскостью, проходящей через ось вращения магнита и ось вращения детали, позволяет полностью использовать эффект взаимодействия между наведенными вихревыми токами и объектом, явившимся причиной их наведения - в данном случае - самим постоянным магнитом. В самом деле наиболее полно эффект воздействия магнитного поля вихревых токов может быть выявлен при измерении угла отклонения оси постоянного магнита (магнитного диполя) за счет момента сил, действующих интегрально со стороны всего магнитного поля вихревых токов. Полное использование магнитной индукции поля вихревых токов и повышает надежность контроля целостности вращающейся детали.

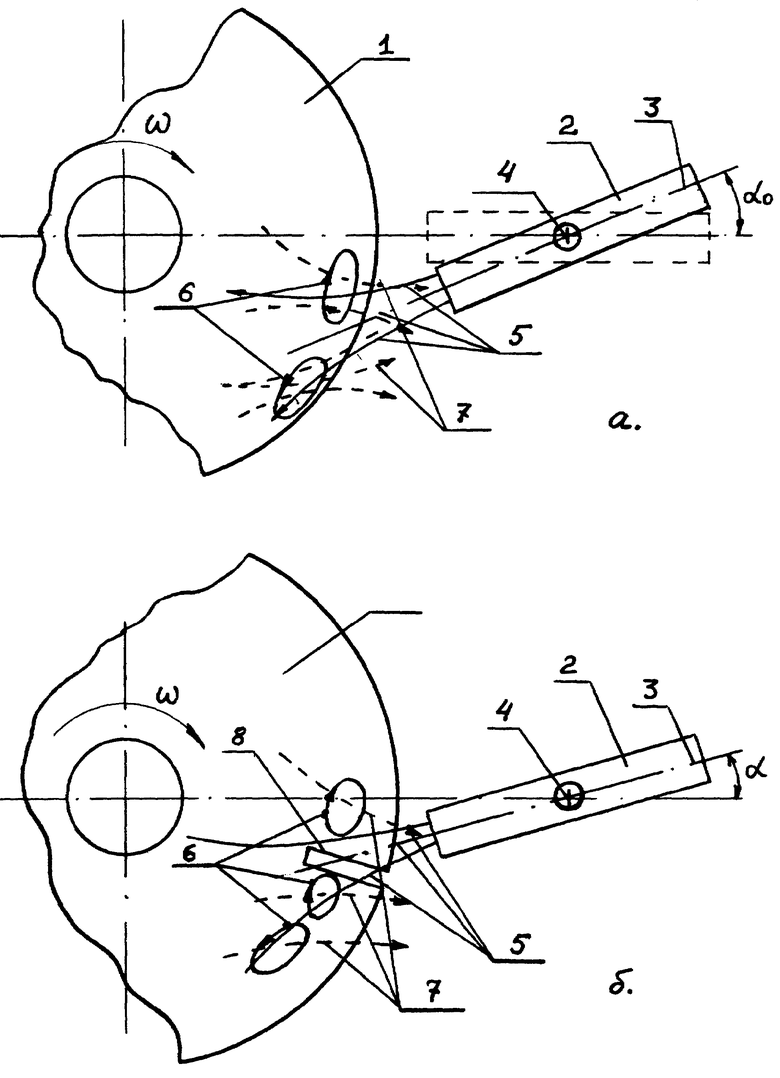

Сущность изобретения поясняется чертежами а, б, где схематически представлены: 1 - электропроводная деталь, например вал, вращающаяся с частотой ω, 2 - постоянный магнит, например цилиндрической формы, 3 - ось постоянного магнита, 4 - узел упругого крепления постоянного магнита, 5 - силовые линии магнитного поля, создаваемого постоянным магнитом, 6 - вихревые токи, 7 - силовые линии магнитного поля, создаваемого вихревыми токами, 8 - механический дефект, например трещина на поверхности детали.

Предложенный способ неразрушающего контроля целостности вращающейся электропроводной детали заключается в следующем. При вращении детали 1 с частотой ω элементы поверхности детали движутся с линейной скоростью υ. Вблизи детали на упругом узле крепления 4 установлен постоянный магнит 2 цилиндрической формы, продольная ось которого в положении равновесия направлена перпендикулярно вектору линейной скорости υ (положение равновесия постоянного магнита изображено пунктиром). Постоянный магнит создает магнитное поле с индукцией Во, силовые линии 5 которого пронизывают вращающуюся на глубину, определяющую геометрические размеры зоны контроля. При движении проводящей детали в магнитном поле в ней возникают вихревые токи 6, распределение которых зависит в основном от характера распределения электрической проводимости материала детали. Эти токи создают, в свою очередь, вторичное магнитное поле с индукцией В', силовые линии 7 которого распространяются за пределы вращающейся детали. Вторичное магнитное поле действует на постоянный магнит и стремится развернуть его параллельно направлению движения проводящей среды. В этом положении энергия взаимодействия постоянного магнита с вращающейся деталью минимальна.

Величина механического момента М, действующего на постоянный магнит, определяется как

M=B'·P,

где Р - магнитный момент постоянного магнита.

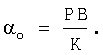

Поскольку постоянный магнит 2 установлен с помощью упругого узла крепления 4 и может вращаться, то при повороте продольной оси магнита на угол α на него действует возвращающий механический момент М=Кα, где α - угол поворота магнита от положения равновесия, К - коэффициент упругости. Под действием указанных моментов сил постоянный магнит установится так, что его ось отклонится на угол αо (см. фиг.а), определяемый по формуле

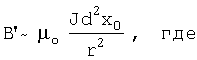

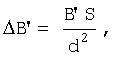

Величина индукции вторичного магнитного поля В' равна

μo - магнитная постоянная, J - плотность вихревых токов, α - характерный размер контролируемой зоны, r - характерное расстояние от детали до постоянного магнита, x0 - размеры области внешнего магнитного поля.

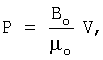

Плотность вихревого тока определяется как

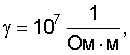

где γ - удельная проводимость материала детали.

Величина магнитного момента Р для постоянного магнита равна  где V - объем магнита.

где V - объем магнита.

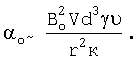

Учитывая изложенное выше, угол отклонения αo от продольной оси постоянного магнита от положения равновесия (плоскости, проходящей через ось вращения магнита и ось вращения детали) будет определяться как

Последнее выражение показывает, что при прочих равных условиях величина угла αo зависит от характеристик постоянного магнита (BоV), скорости вращения детали (υ), электропроводности материала детали (γ), узла крепления (К) и геометрических факторов (r, d).

Появление в детали механического дефекта, например трещины 8, приведет к перераспределению вихревых токов, а следовательно, и к изменению индукции вторичного магнитного поля.

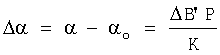

Изменение величины В' можно оценить как  , где S - площадь поверхности трещины в направлении, перпендикулярном силовым линиям поля Во. Тогда угол поворота продольной оси постоянного магнита изменится на величину

, где S - площадь поверхности трещины в направлении, перпендикулярном силовым линиям поля Во. Тогда угол поворота продольной оси постоянного магнита изменится на величину

(см. фиг.б).

(см. фиг.б).

При вращении детали с частотой ω величина ΔB' меняется периодически с той же частотой.

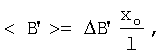

Если ω≫ Ω (а этот случай практически всегда реализуется ), где Ω - собственная частота колебаний магнитного диполя, то можно пренебречь переменной составляющей ΔВ' и учитывать среднее по времени изменение вторичного магнитного поля <ΔВ'>. Значение <ΔB'> определяется как  где

где  (R - радиус детали).

(R - радиус детали).

Проведем оценку измеряемых величин. Пусть вал диаметром 10-1 м, изготовленный из металла с удельной проводимостью  вращается с частотой 50 об/с, Тогда линейная скорость υ составляет 31,4 м/с.

вращается с частотой 50 об/с, Тогда линейная скорость υ составляет 31,4 м/с.

Пусть постоянный магнит представляет собой цилиндр длиной 5·10-2 м, диаметром 5·10-3м и создает индукцию В=0,1 Тл. Постоянный магнит установлен на упругом узле крепления так, что геометрические параметры составляют r=10-2 м, d=10-2м. В этом случае на постоянный магнит будет действовать механический момент М=10-4 Нм. Появление трещины глубиной ˜10-2 м и длиной ˜10-2 м (S˜10-4 м2) приведет к изменению угла поворота на относительную величину

По абсолютной величине изменение угла поворота будет составлять ˜10-1 рад.

Таким образом, появление на поверхности детали механического дефекта приведет к изменению угла поворота оси постоянного магнита. При этом величина Δα зависит от геометрических размеров дефекта.

Момент сил, действующих на постоянный магнит и поворачивающий его на угол α, является результатом интегрального воздействия вторичного магнитного поля. При этом эффект воздействия вторичного магнитного поля выявляется наиболее полно и, следовательно, повышается надежность контроля.

Экспериментальная проверка предложенного способа проводилась в МИРЭА на лабораторной установке. В качестве контролируемой детали использовался диск диаметром 100 мм, толщиной 10 мм, изготовленный из алюминиевого сплава. Диск вращался вокруг вертикальной оси, проходящей через его центр с помощью электромотора с частотой 25 об/с. Вблизи диска на упругой подвеске устанавливался постоянный магнит - цилиндр длиной 35 мм и диаметром 8 мм. Ось намагничивания совпадала с геометрической осью цилиндра. Индукция магнитного поля на торце цилиндра составляла 0,13 Тл. Подвешенный цилиндр мог совершать крутильные колебания в горизонтальной плоскости вокруг вертикальной оси, проходящей через его центр. Период колебаний составлял Т=2,3 с. Механический дефект моделировался путем нанесения пропила на поверхности диска шириной 1 мм и глубиной 8 мм. В экспериментах измерялся угол поворота магнита при различных скоростях вращения диска. Величина угла измерялась с помощью оптической системы баллистического гальванометра типа М 1032. Эксперименты показали, что при вращении диска без дефекта угол отклонения оси постоянного магнита составил ˜30°. При вращении диска, имеющего дефект в виде искусственного пропила, величина угла изменялась и составила ˜25°. Таким образом, проведенные эксперименты показали надежность работы предложенного способа и возможность определения дефектов, возникающих во вращающейся электропроводной детали. Предложенный способ имеет следующие преимущества:

- высокая надежность, обусловленная максимальным использованием вторичного магнитного поля, за счет измерения угла поворота оси магнита;

- простота реализации, обусловленная применением доступных измерительных средств;

- низкая стоимость, обусловленная практическим отсутствием затрат на электропитание аппаратуры средств реализации способа.

Повышение надежности контроля целостности вращающихся электропроводных деталей позволяет предотвратить разрушение изделий высокой стоимости ˜100 тыс. рублей. Отмеченные преимущества определяют промышленную полезность способа и позволяют рекомендовать его для использования при эксплуатации и стендовых испытаниях компрессорных и турбинных установок.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНДУКЦИОННЫЙ ДАТЧИК | 1997 |

|

RU2125276C1 |

| ДИФФЕРЕНЦИАЛЬНЫЙ ДАТЧИК, СИСТЕМА КОНТРОЛЯ И СПОСОБ ВЫЯВЛЕНИЯ ОТКЛОНЕНИЙ ОТ НОРМЫ В ЭЛЕКТРОПРОВОДНЫХ МАТЕРИАЛАХ | 2013 |

|

RU2606695C2 |

| СПОСОБ КОНТРОЛЯ ЦЕЛОСТНОСТИ ЭЛЕКТРОПРОВОДНЫХ ЭЛЕМЕНТОВ ИЗДЕЛИЯ | 1998 |

|

RU2171982C2 |

| Индукционный датчик | 1986 |

|

SU1368830A1 |

| УСТРОЙСТВО ДЛЯ РЕГИСТРАЦИИ МЕХАНИЧЕСКИХ РАЗРУШЕНИЙ ЛОПАТОК РОТОРА ТУРБИНЫ | 1998 |

|

RU2151390C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭНЕРГИИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2416869C1 |

| РЕГУЛЯТОР СКОРОСТИ ВРАЩЕНИЯ УЗЛА КОЛЕСА ЧАСОВОГО ИЛИ УДАРНОГО МЕХАНИЗМА | 2012 |

|

RU2578986C2 |

| УСТРОЙСТВО ДЛЯ ПРОВЕРКИ ЭФФЕКТА ВОЗБУЖДЕНИЯ ПОСТОЯННОЙ Э.Д.С. В ПРОВОДНИКЕ, ПОМЕЩЁННОМ В ПОПЕРЕЧНОЕ ВРАЩАЮЩЕЕСЯ МАГНИТНОЕ ПОЛЕ | 2018 |

|

RU2684163C1 |

| СПОСОБ НАГРЕВА И ЗАКАЛКИ ЗУБЧАТЫХ КОЛЕС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2534047C1 |

| Индукционный датчик | 1985 |

|

SU1372260A1 |

Изобретение относится к испытательной технике и может быть использовано при испытаниях и эксплуатации энергетических установок, использующих вращающиеся элементы, например компрессоры и турбинные агрегаты. Сущность: для осуществления способа на поверхности детали создают вихревые токи путем вращения в поле постоянного магнита. При этом для фиксированных частот вращения детали измеряют угол между продольной осью постоянного магнита и плоскостью, проходящей через ось вращения постоянного магнита и ось вращения детали. После этого сравнивают при тех же частотах с аналогичными углами для кондиционной детали. По разнице измеренных углов судят о наличии механических дефектов в детали. Технический результат: повышение точности. 1 ил.

Способ неразрушающего контроля целостности вращающейся электропроводной детали, заключающийся в том, что на поверхности детали создают вихревые токи путем вращения в поле постоянного магнита, отличающийся тем, что, с целью повышения надежности контроля, измеряет для фиксированных частот вращения детали угол между продольной осью постоянного магнита и плоскостью, проходящей через ось вращения постоянного магнита и ось вращения детали, после чего сравнивают при тех же частотах с аналогичными углами для кондиционной детали и по разнице измеренных углов судят о наличии механических дефектов в детали.

Авторы

Даты

2006-06-20—Публикация

1988-05-30—Подача