Изобретение относится к области измерения температур, в частности, измерения температуры внутренних поверхностей обтекателей воздушно-космических самолетов (ВКС), изготавливаемых из материала "углерод-углерод", при наземных теплопрочностных испытаниях.

Проблема обеспечения измерения температуры поверхностей обтекателей ВКС при наземных испытаниях с воспроизведением реальных условий нагревания осложняется широким диапазоном рабочих температур от -150 до +1500°C, высокими темпами их изменения, необходимостью применения инфракрасного метода нагревания и струйного охлаждения конструкции газообразным азотом на отдельных участках воспроизведения программы полета, недопустимостью механических нарушений целостности поверхности материала для установки приемников температуры, высоким уровнем электромагнитных помех, малой прочностью известных клеев и цементов для приклейки термоприемников к исследуемой поверхности при температурах до 1500°С, низкими адгезионными свойствами материала конструкции, сравнительно большой протяженностью соединительных электрических линий и другими факторами.

Важным требованием является обеспечение высокой точности и надежности проведения измерений, а также обеспечение большого ресурса работы измерительных устройств при многократных циклах нагревание-охлаждение конструкции ВКС многоразового применения.

Известно устройство для измерения температуры поверхности объекта. Недостатком устройства является сложность и ненадежность его установки на вогнутых внутренних поверхностях и силовых элементах конструкций (внутренние поверхности носовых обтекателей фюзеляжей, крыльев и др. ВКС, изготавливаемых из материала "углерод-углерод").

Известно устройство для измерения температура (см. Геращенко О.А., Гордов А.Н., Лах В.И., Стаднюк В.И., Ярышев Н.А. Температурные измерения, справочник. Киев: Наукова Думка, 1984, стр.294-298 - прототип), содержащее трубчатый корпус с рабочим и тыльными концами, термопару, расположенную вдоль корпуса от электрического разъема у тыльного конца до контактного приемника температуры, и упругий прижимной элемент.

Недостатком этого устройства является низкий уровень измеряемых температур (0-150°С, см. табл.8, 32, стр.298), который ограничен предельной рабочей температурой прижимной пружины, и отсутствие резервирования в измерительной схеме на случай выхода из строя термоэлектрода в зоне высоких температур. Кроме того, наличие значительных неохлаждаемых тепловых масс, которыми являются элементы конструкции устройства, делают термопару инерционной, как на режимах нагревания, так и охлаждения конструкции.

Например, инерционность таких устройств достигает 5-60 с. Большая инерционность термопар может привести к существенным погрешностям измерения температуры при воспроизведении нестационарных участков программы полета: ВКС при наземных испытаниях.

Целью изобретения является повышение точности, расширение диапазона и надежности измерения температуры поверхности объекта, например, внутренних поверхностей обтекателей ВКС из материала "углерод-углерод" в диапазоне -150 ÷ +1500°С без нарушения целостности материала конструкции при наземных испытаниях.

Поставленная цель достигается тем, что прижимной элемент выполнен в виде сильфона, камера которого соединена с каналами коллектора охлаждения, сильфон одним концом одет на рабочий конец корпуса, а к другому концу сильфона прикреплен фланец из кварцевого стекла с удлинительными термоэлектродами и с цилиндрическим керамическим наконечником, в торец которого закреплен контактный приемник температуры с приваренными на нем и соединенными параллельно термопарами с разнесенными рабочими спаями, рабочая поверхность приемника покрыта термостойкой высокотеплопроводной пастой, корпус, сильфон и основание фланца закрыты теплоизоляцией.

Использование сильфона в качестве упругого элемента в измерительных устройствах известно, например, в конструкциях механотронов (см. Берлин Г.С. Механотроны, М.: Радио и связь, 1984, стр.99-105).

В предлагаемом техническом решении сильфон входит в систему охлаждения внутренней конструкции корпуса устройства, выполняет функции прижимного устройства за счет собственных упругих свойств и разности давления хладагента на входе и выходе во внутреннюю полость, шарнирного звена контактного приемника для ориентации по поверхности исследуемой конструкции и тепловой защиты термоэлектродов в средней части термопар, что обеспечивает расширение диапазона измерения температур и надежный контакт приемной части корпуса с исследуемым объектом. Известно также применение термопары с разнесенным рабочим спаем (см. Серьезнов А.Н. Измерения при испытаниях авиационных конструкций на прочность, М.: Машиностроение, 1976, стр.136-137).

В предлагаемом техническом решении на контактном приемнике закреплено несколько, например 3-5, термопар с разнесенными рабочими спаями, подключенными параллельно и объединенными в зоне с пониженным уровнем температур (во внутренней полости сильфона), что обеспечивает высокую надежность измерения температуры объекта.

Предлагаемое техническое решение позволяет создать малогабаритное измерительное устройство с малой тепловой инерцией и с широким диапазоном измерения, что соответствует требованиям при обеспечении испытаний обтекателей ВКС.

Таким образом, предлагаемое устройство для измерения температуры поверхности объекта обладает новыми свойствами, не совпадающими со свойствами известных решений, и соответствует критерию "Существенные отличия".

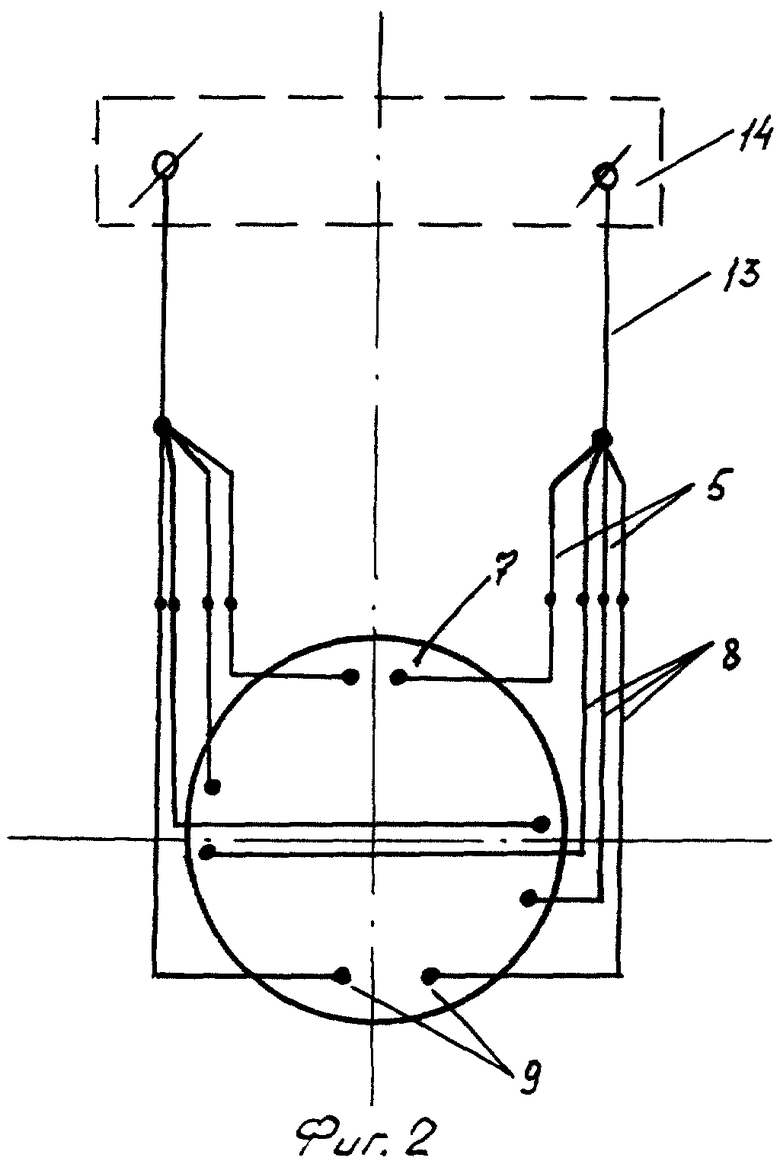

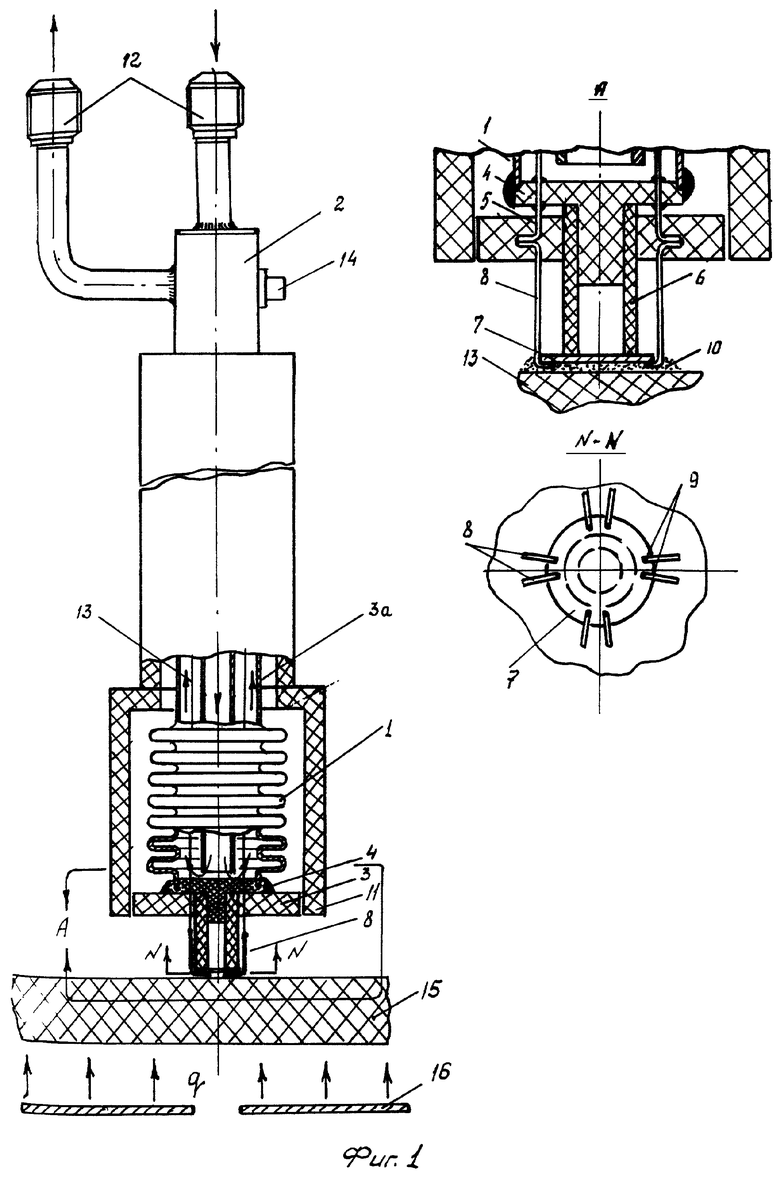

На фиг.1 изображена конструктивная схема предлагаемого устройства для измерения температуры поверхности объекта; на фиг.2 показана электрическая схема включения термоэлектродов термопар с разнесенными рабочими силами.

Устройство для измерения температуры поверхности объекта (фиг.1) содержит прижимной элемент, выполненный в виде сильфона 1, камера которого соединена с коллектором охлаждения 2, сильфон одет не рабочий конец за корпуса 3, а к другому концу сильфона прикреплен фланец 4 из кварцевого стекла с выводными термоэлектродами 5 и с цилиндрическим керамическим наконечником 6, в торце которого закреплен контактный приемник 7 с приваренными на нем и соединенными параллельно термопарами 8 с разнесенными рабочими спаями 9, рабочая поверхность приемника покрыта термостойкой высокотемпературной пастой 10, корпус 3, сильфон 1 и основание фланца 4 закрыты теплоизоляцией 11. На коллекторе расположены штуцера 12 подвода и отвода хладагента.

Выход удлинительных термоэлектродов термопар 13 подключен к электрическому разъему 14. Контактный приемник 7 прижат к конструкции объекта 15, который при испытаниях нагревается внешними нагревателями 16. Термопары 8 с разнесенными рабочими спаями 9 в зоне тепловой изоляции присоединены, например, при помощи дуговой сварки, к одноименным выводным термоэлектродам 5 (фиг.2), которые затем в зоне охлаждаемой камеры сильфона 1 объединены и подключены к удлинительным термоэлектродам 13.

Устройство работает следующим образом. Устройство устанавливают внутри конструкции объекта 14 так, чтобы контактный приемник 6 касался поверхности материала в исследуемой зоне. Штуцера 12 коллектора охлаждения подключают к системе охлаждения и включают краны подвода и отвода хладагента (сжатый воздух, азотно-воздушная смесь и др.). Расход хладагента подбирают так, чтобы обеспечить охлаждение сильфона и наличие заданного избыточного давления в его внутренней полости. За счет упругих свойств сильфона и избыточного давления, обеспечивают ориентацию поверхности контактного приемника по поверхности объекта в исследуемой зоне и их надежный тепловой контакт. При этом сильфон выполняет еще и функции шарнирного герметичного соединения, которое при деформировании конструкции за счет нагрузки и нагревания автоматически обеспечивает взаимное перемещение (отслеживание) контактного приемника за конструкцией. При нагревании внутренней поверхности конструкции нагревается контактный приемник и рабочие спаи термопар. Между рабочими спаями термопар, установленных на контактном приёмнике, и холодным спаем, размещенным в измерительной аппаратуре возникает перепад температур, а в электрической цепи термопары-термо ЭДС, пропорциональная этому перепаду температуры. Поправка на температуру холодных спаев вводится в результаты измерений при обработке данных или учитывается в измерительной аппаратуре специальных блоков компенсации.

При использовании предлагаемого устройства повышение точности измерения достигается за счет:

- обеспечения надежного теплового контакта приемника с поверхностью конструкции объекта, что обеспечивается путем надежного прижатия приемника и шарнирной ориентации его по поверхности объекта в течение всего времени проведения испытаний;

- применения высокотеплопроводной пасты на поверхности теплового контакта;

- уменьшения погрешностей измерения, обуславливаемых шунтированием термоэлектродов термопар в зоне высоких температур, вызванного ухудшением электроизоляционных свойств материалов.

Повышение надежности достигается путем:

- параллельного включения термоэлектродов 3-5 термопар в зоне высоких температур. При этом работоспособность устройства сохраняется до тех пор, пока сохраняется хотя бы один положительный и один отрицательный термоэлектрод термопар. При этом исключается вероятность получения электрического сигнала от термопары в случае отсутствия ее теплового контакта с контактным приемником устройства, что может иметь место в случаях применения стандартной схемы термопары с общим рабочим спаем термоэлектродов;

- охлаждения 95-98% длины термоэлектродов термопар в зоне высоких температур;

- охлаждения и применения тепловой изоляции узла механического прижатия контактного приемника. Расширение диапазона измерения температур достигается за счет применения охлаждения узла механического прижатия сильфона контактного приемника.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ПОВЕРХНОСТИ | 1987 |

|

SU1840356A1 |

| ПОРТАТИВНЫЙ ТЕРМОМЕТР | 1993 |

|

RU2095767C1 |

| Устройство для измерения температуры резца естественной термопарой | 2017 |

|

RU2650827C1 |

| Способ изготовления высокотемпературной пленочной термопары | 1989 |

|

SU1838766A3 |

| Устройство для измерения температуры поверхности объекта | 1990 |

|

SU1746230A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ПОВЕРХНОСТИ ОБЪЕКТА | 1991 |

|

RU2029928C1 |

| Устройство для измерения температуры пресс-формы и способ его изготовления | 1984 |

|

SU1201689A1 |

| СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ В ПОВЕРХНОСТНОМ СЛОЕ ЗАГОТОВКИ ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ | 2001 |

|

RU2198085C2 |

| Устройство для измерения температуры поверхности нагретых тел | 1982 |

|

SU1138665A1 |

| СПОСОБ БЕЗДЕМОНТАЖНОЙ ПРОВЕРКИ ТЕРМОПАРЫ И ЗНАЧЕНИЯ ЕЕ ТЕРМОЭЛЕКТРИЧЕСКОЙ СПОСОБНОСТИ | 2019 |

|

RU2732341C1 |

Устройство для измерения температуры поверхности объекта содержит трубчатый корпус с рабочим и тыльным концами, термопару. Термопара расположена вдоль корпуса от электрического разъема у тыльного конца корпуса до контактного приемника у рабочего конца. Также оно содержит упругий прижимной элемент на корпусе. Прижимной элемент выполнен в виде сильфона, камера которого соединена с каналами коллектора охлаждения. Сильфон одним концом одет на рабочий конец корпуса, а к другому концу сильфона прикреплен фланец из кварцевого стекла с удлинительными термоэлектродами и с цилиндрическим керамическим наконечником, в торце которого закреплен контактный приемник температуры с приваренными на нем и соединенными параллельно термопарами с разнесенными рабочими спаями. Рабочая поверхность приемника покрыта термостойкой высокотеплопроводной пастой. Корпус, сильфон и основание фланца закрыты теплоизоляцией. Технический результат - повышение точности, расширение диапазона и надежности измерения. 2 ил.

Устройство для измерения температуры поверхности, содержащее трубчатый корпус с опорным элементом и контактным приемником, термопару и прижимной элемент размещенный на корпусе, отличающееся тем, что с целью повышения точности измерения при одновременном повышении эксплуатационной надежности, в него дополнительно введены термопары, коллектор охлаждения с каналами, теплоконтактный элемент и теплоизоляция, причем прижимной элемент выполнен в виде сильфона с фланцем из кварцевого стекла, и цилиндрического наконечника из керамики, прикрепленного к контактному приемнику, сильфон присоединен к опорному элементу, камера сильфона соединена с каналами коллектора охлаждения, при этом термопары выполнены с разнесенными рабочими спаями, присоединенными к поверхности контактного приемника, и соединены параллельно, теплоконтактный элемент выполнен в виде слоя термостойкой высокотеплопроводной пасты, расположенного на внешней поверхности контактного приемника, а теплоизоляция размещена на корпусе, сильфоне и основании фланца.

| Авт | |||

| св | |||

| СССР №1356678, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Герощенко О.А | |||

| и др | |||

| Температурные измерения | |||

| Киев: Наукова думка, 1984, с.294-298. | |||

Авторы

Даты

2006-10-10—Публикация

1988-04-25—Подача