Изобретение относится к области измерения температур, в частности измерения температуры резания при точении. Исследование процессов резания предполагает измерение и фиксирование различных явлений, протекающих в технологической системе.

Известно устройство для измерения температуры в зоне резания при точении методом естественной термопары (см. патент RU 104710, МПК 7 G01K 13/00, 20.05.2011). Устройство содержит деталь, вращающийся центр, резец, к задней части режущей пластины которого припаивается проводник, соединяющийся с измерительным прибором, вал вращающегося центра удлинен и на него дополнительно напрессовывается подшипник с графитовой смазкой, причем к внутреннему кольцу подшипника и детали припаиваются медные проводники, а к внешнему неподвижному кольцу подшипника припаян проводник, соединяющийся с медной пластинкой, к которой припаян проводник, идущий на измерительное устройство.

Недостатком данного устройства является технологическое и конструктивное ограничение его применимости, например, при обработке детали, закрепленной консольно, без подпора задним центром.

Известен способ измерения ЭДС резания (см. патент RU 2149745, МПК 7 B23Q 17/09, 27.05.2000). Способ предусматривает измерение ЭДС резания, при котором изолируют от массы станка инструмент или заготовку, включают инструмент и заготовку в замкнутую электрическую цепь и регистрируют ЭДС резания, возникающую на контактных поверхностях инструмента, используют инструмент, на всю рабочую часть которого, за исключением зон, в которых измеряют ЭДС резания, наносят диэлектрическое износостойкое покрытие.

Недостатком известного способа является то, что в случае изоляции инструмента от массы станка применение данного способа предполагает предварительное нанесение диэлектрического износостойкого покрытия на все режущие инструменты инструментальных наладок, задействованных в обработке, что во много раз увеличивает себестоимость производства и снижает его производительность.

В случае изоляции заготовки от массы станка, данный способ предполагает использование токосъемника со стороны шпиндельной группы станка, что снижает точность измеряемого сигнала ЭДС резания ввиду наличия электрических потерь в местах сопряжения контактов токосъемника и несущей части шпинделя станка в процессе его вращения с различной частотой.

Известен способ измерения температуры резания (его варианты) и устройство для его осуществления (см. а.с. №1284712 СССР, МПК В23В 25/06, 23.01.1987). Устройство содержит прибор для измерения термоЭДС, одна клемма которого соединена с державкой электрически изолированного от массы станка режущего инструмента, вторая клемма прибора соединена с режущей частью инструмента проводником, выполненным из материала с малой абсолютной термоЭДС.

Недостатком данного устройства является наличие паразитной составляющей сигнала термоЭДС, за счет интенсивного теплообмена режущей части с державкой в процессе резания. Данный негативный фактор приводит к снижению величины полезного сигнала термоЭДС при измерении температуры резца, что обуславливает применение дополнительных средств охлаждения элементов державки.

Известен способ измерения ЭДС резания (см. патент RU 2165337, МПК 7 В23В 25/06, 20.04.2001). Способ предусматривает измерения ЭДС резания, при котором изолируют от массы станка корпус токопроводящего режущего инструмента или заготовку, включают инструмент и заготовку в замкнутую электрическую цепь и регистрируют ЭДС, возникающую в процессе резания на контактных поверхностях инструмента, режущий инструмент выполняют сборным со сменной режущей многогранной токопроводящей пластиной, на которую наносят диэлектрическое износостойкое покрытие, при этом ЭДС регистрируют при установке режущей пластины в корпусе режущего инструмента одной из вершин с расположением диэлектрического покрытия на главной и вспомогательной задних поверхностях, при установке другой - на передней и вспомогательной задней поверхностях, при установке третьей вершиной - на передней и главной задней поверхностях, а при установке четвертой - со всеми контактными поверхностями, свободными от диэлектрического покрытия.

Недостатком известного способа является то, что каждая режущая пластина требует нанесения диэлектрического покрытия, что труднодостижимо в условиях многоинструментального серийного и крупносерийного производства, где интенсивность смены инструментальных наладок достаточно высока.

Известен способ измерения величины термоЭДС естественной термопары инструмент - деталь (см. патент RU 2117557, МПК 7 В23В 25/06, 20.08.1998). Способ предусматривает измерение величины термоЭДС естественной термопары инструмент - деталь при обработке металла со снятием стружки в диапазоне скоростей выше зоны наростообразования предварительно, на холостом ходу станка, при этом измеряют сопротивление масляных пленок подшипников станка. При величине сопротивления, равного или более 100 Ом, производят регистрацию полезного сигнала термоЭДС рабочих режимов резания с использованием пик-детектора в качестве фильтра для отделения паразитных термоЭДС, фиксируя момент резания, характеризующийся началом устойчивого стружкообразования.

Недостатком известного способа является то, что способ требует измерения сопротивления масляных пленок подшипников станка, которое является достаточно нестабильным и колеблется в широком диапазоне, при этом в способе не указано, как производить регистрацию полезного сигнала термоЭДС в случае, когда сопротивление масляных пленок подшипников станка составляет менее 100 Ом. Кроме того, данный способ предполагает использование графитового токосъемника со стороны шпиндельной группы станка, что снижает точность измеряемого сигнала термоЭДС ввиду наличия электрических потерь в местах сопряжения контактов токосъемника и измерительного фланца шпинделя станка.

Наиболее близким из известных технических решений является устройство измерения температуры резца естественной термопарой (см. Грановский Г.И. Резание металлов: учебник для машиностр. и приборостр. спец. вузов. / Г.И. Грановский, В.Г. Грановский. - М.: Высш. шк., 1985. - 304 с.). Устройство предусматривает измерение температуры резца естественной термопарой, при котором обрабатываемая заготовка закрепляется в патроне токарного станка и изолируется прокладками. Резец также изолируется от суппорта станка. Один из удлинительных термоэлектродов присоединен к инструментальному материалу, оснащающему режущую часть резца, и выполнен из того же материала. Другой удлинительный термоэлектрод связывает измерительный прибор с обрабатываемой заготовкой через токосъемник, который представляет собой металлическую или угольную щетку, скользящую по поверхности вращающейся заготовки.

Недостатком данного устройства является то, что дополнительная изоляция прокладками обрабатываемой заготовки при закреплении в патроне токарного станка снижает жесткость системы «станок-приспособление-инструмент-деталь». Кроме того, применение токосъемника, выполненного в виде подвижного контактного узла, приводит к погрешности измерения температуры резца ввиду наличия явления «дребезга», и как следствие, непостоянности физического контакта элементов токосъемника с обрабатываемой заготовкой, вследствие вибраций обрабатываемой заготовки и корпуса станка в процессе стружкоотделения, что приводит к снижению точности измерения температуры резца естественной термопарой.

Задача, на решение которой направлено изобретение, состоит в уменьшении погрешности измерения температуры резца естественной термопарой за счет включения обрабатываемой заготовки и резца, изолированного от суппорта станка, в замкнутую электрическую цепь без использования подвижного контактного узла (токосъемника).

Техническим результатом, который может быть получен при осуществлении изобретения, является повышение точности измерения температуры резца естественной термопарой.

Указанный технический результат достигается тем, что устройство для измерения температуры резца естественной термопарой содержит обрабатываемую заготовку, резец, изолированный от суппорта станка, удлинительный термоэлектрод, соединяющий режущую часть резца с измерительным прибором, другой удлинительный термоэлектрод, связывающий измерительный прибор с обрабатываемой заготовкой через токосъемник, выполненный в виде неподвижного контактного узла, состоящего из двух сочленяемых элементов, один из которых представляет собой электропроводную часть суппорта станка, а второй выполнен в виде удлинительного термоэлектрода, подключенного к измерительному прибору. Причем обрабатываемая заготовка закреплена в патроне токарного станка без изолирующих элементов.

Применение предлагаемого устройства позволяет снизить погрешность измерения температуры резца в зоне резания за счет применения новой конструкции токосъемника, выполненного в виде неподвижного контактного узла, что исключает непостоянность физического контакта токосъемника с обрабатываемой заготовкой, вызываемую вибрациями обрабатываемой заготовки и корпуса станка в процессе стружкоотделения и, как следствие, снижение электрических потерь в местах сопряжения элементов токосъемника. Отсутствие в предлагаемом устройстве элементов, изолирующих обрабатываемую заготовку, повышает жесткость системы «станок - приспособление - инструмент - деталь», что повышает точность измерения температуры резца естественной термопарой.

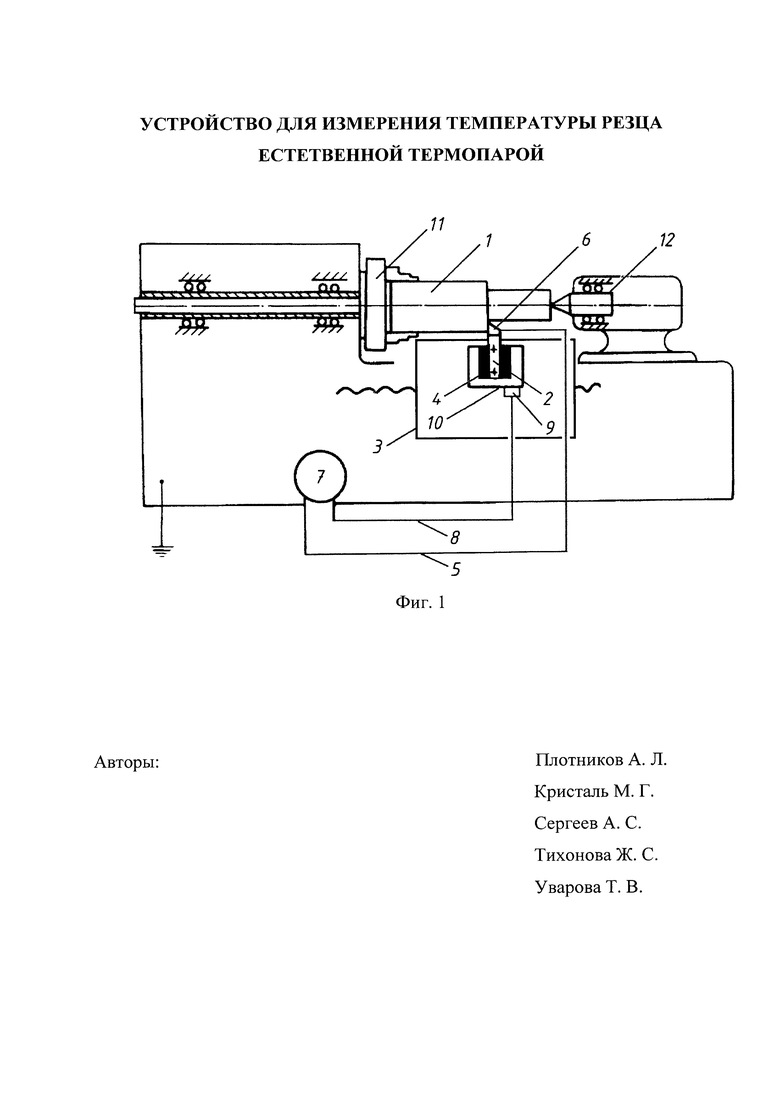

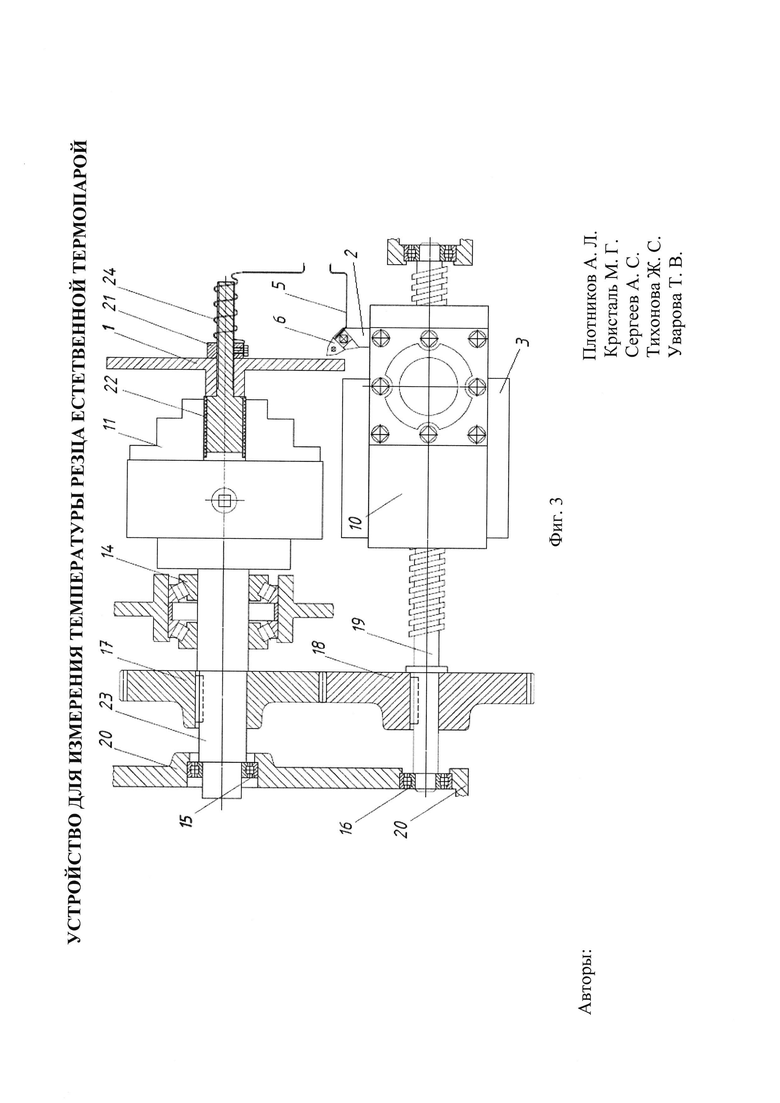

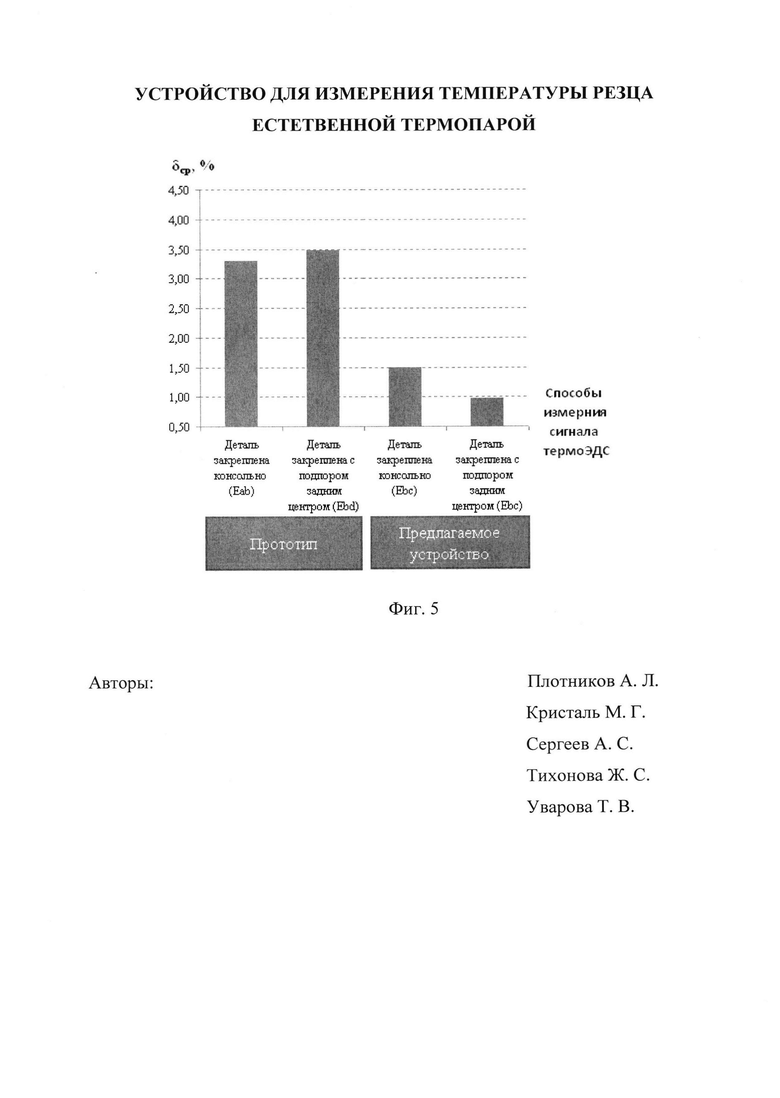

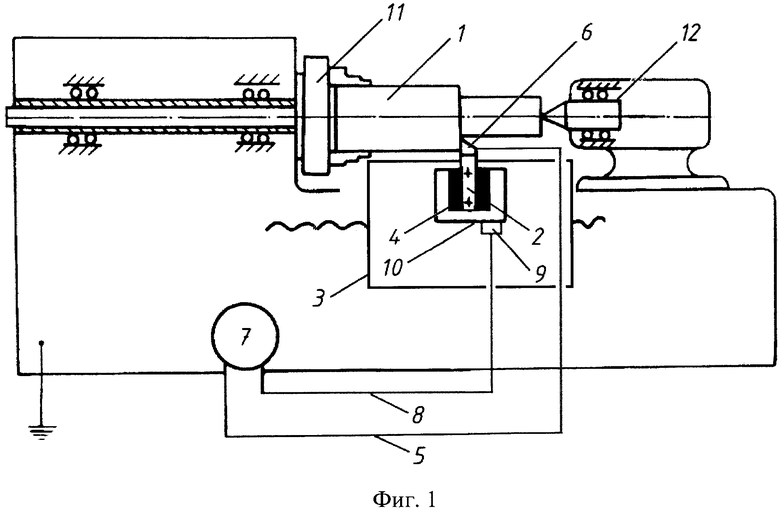

Сущность изобретения поясняется чертежами: фиг. 1 - общий вид устройства; фиг. 2 - токосъемник (вид сбоку); фиг. 3 - устройство измерения сигнала термоЭДС для относительного сравнения показаний; фиг. 4 - схема расположения точек съема сигнала термоЭДС; фиг. 5 - диаграмма распределения среднего значения относительной погрешности измерения сигнала термоЭДС по прототипу и предлагаемому устройству.

Устройство для измерения температуры резца естественной термопарой (фиг. 1) содержит обрабатываемую заготовку 1, резец 2, изолированный от суппорта 3 станка прокладками 4, удлинительный термоэлектрод 5, соединяющий режущую часть 6 резца 2 с измерительным прибором 7, другой удлинительный термоэлектрод 8 связывает измерительный прибор 7 с обрабатываемой заготовкой 1 через токосъемник 9, выполненный в виде неподвижного контактного узла, состоящего из двух сочленяемых элементов, один из которых представляет собой электропроводную часть 10 суппорта 3 станка, а второй выполнен в виде удлинительного термоэлектрода 8, подключенного к измерительному прибору, обрабатываемая заготовка 1 закреплена в патроне 11 токарного станка без изолирующих элементов.

Токосъемник (фиг. 2) выполнен в виде неподвижного контактного узла, состоящего из двух сочленяемых с помощью крепежного элемента 13 элементов, один из которых представляет собой электропроводную часть 10 суппорта 3 станка, а второй выполнен в виде удлинительного термоэлектрода 8, подключенного к измерительному прибору, обрабатываемая заготовка 1 закреплена в патроне токарного станка без изолирующих элементов.

Устройство работает следующим образом. Предварительно на выбранных режимах производят обработку обрабатываемой заготовки 1, закрепленной в кулачковом патроне 2 токарного станка со снятием стружки. Обработка ведется при закреплении обрабатываемой заготовки 1 консольно или с поджатием задним центом 12. Резец 2 закреплен в резце-державке и дополнительно электрически изолируется токонепроводящими прокладками 4. В процессе резания в месте контакта разнородных материалов обрабатываемой заготовки 1 и режущей части 6 резца 2 вследствие нагрева возникает электродвижущая сила (термоЭДС) естественной термопары. Величину сигнала термоЭДС измеряют прибором 7.

Сигнал термоЭДС с обрабатываемой заготовки передается через подшипниковые узлы шпиндельной группы станка, зубчатую передачу коробки скоростей, гитару сменных шестерней, ходовой вал (или ходовой винт) и задний центр станка (в случае обработки заготовки с подпором задним центром) на корпус станка за счет сопрягаемых узлов станка при передаче механической энергии.

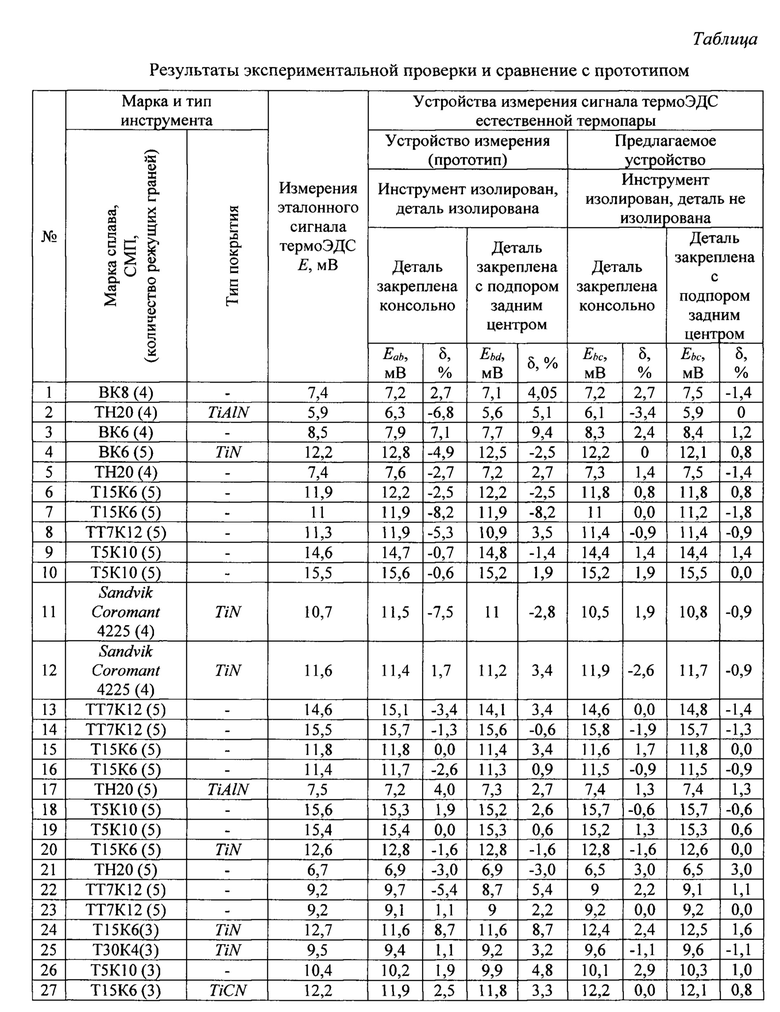

Результаты экспериментальной проверки предлагаемого устройства измерения температуры резца путем фиксации величины термоЭДС естественной термопары «обрабатываемая заготовка-инструмент» при обработке металла на токарном станке 1K62 твердосплавным инструментом, с использованием электрической изоляции инструмента, сравнительная характеристика предлагаемого устройства с прототипом (см. Грановский Г.И. Резание металлов: учебник для машиностр. и приборостр. спец. вузов / Г.И. Грановский, В.Г. Грановский. - М.: Высш. шк., 1985. - 304 с.) представлена в таблице.

Измерение и фиксация сигнала термоЭДС, используемого для относительного сравнения показаний, проводились по схеме, представленной на фиг. 3. Обрабатываемая заготовка (диск) 1 фиксируется гайкой 21 на специальной оправке, изолированной от кулачков патрона 6 изолирующими прокладками 22. Диаметр обрабатываемой заготовки 1 составляет 300 мм, что позволят использовать минимальные обороты шпинделя 23 и непосредственно снимать сигнал с экранированного кабеля 24. Резец 2 также изолируется от корпуса электропроводной части суппорта станка 10 также с помощью изолирующих прокладок. Сигнал с обрабатываемой заготовки 1 через гайку 21 и экранированный кабель 24 передается на один из входов измерительного прибора (цифрового милливольтметра), на второй вход измерительного прибора сигнал поступает от резца 2 через удлинительный термоэлектрод 5. Сигнал термоЭДС с обрабатываемой заготовки 1, в этом случае, передается через подшипниковые узлы 14, 15, 16 шпиндельной группы станка, зубчатую передачу коробки скоростей 17, 18, гитару сменных шестерней, ходовой вал (или ходовой винт) 19 и задний центр станка (в случае обработки заготовки с подпором задним центром) на корпус 20 станка за счет сопрягаемых узлов станка при передаче механической энергии.

Замкнутая электрическая цепь естественной термопары полностью изолирована от корпуса станка за счет использования изолирующих прокладок со стороны резца 2 и обрабатываемой заготовки 1. Таким образом, фиксируется эталонное значение сигнала термоЭДС, используемого в дальнейшем для сравнения заявляемого устройства и прототипа (см. таблицу).

На фиг. 4 представлена схема расположения точек измерения (точек холодного спая) величины термоЭДС естественной термопары «обрабатываемая заготовка - инструмент» при обработке металла со снятием стружки. Оценка погрешности измерения сигнала термоЭДС приведена на фиг. 5. Процесс возникновения полезного сигнала термоЭДС фиксировался с помощью измерительного прибора (цифрового милливольтметра). Обрабатываемый металл - сталь 40Х, инструмент - сменные многогранные неперетачиваемые пластины твердого сплава различной марки, типа покрытия и геометрии (см. таблицу). На фиг. 5 и в таблице измеренные значения величины термоЭДС представляются в виде, например, Eab=12,1 В, это означает, что сигнал амплитудой 12,1 В измерялся между точкой а (выход токосъемника) и точкой b (режущей частью резца).

Устройство может быть применено для измерения температуры резца в зоне резания по величине сигнала термоЭДС естественной термопары «обрабатываемая заготовка - инструмент», а абсолютная величина температуры резца определяется методом тарирования естественной термоЭДС в расплаве металла. Фактическая зависимость между термоЭДС естественной термопары и температурой резания  устанавливается по результатам градуирования (тарирования) термопары. Градуирование выполняется при нагревании в расплаве легкоплавкого металла горячего спая термопары, составленной из токарного резца, взятого для обработки, и образца материала заготовки, совместно с искусственной стандартной термопарой, у которой зависимость величины термоЭДС от температуры известна (см. Резников А.Н., Резников Л.А. Тепловые процессы в технологических системах. М.: Машиностроение, 1990. 288 с.).

устанавливается по результатам градуирования (тарирования) термопары. Градуирование выполняется при нагревании в расплаве легкоплавкого металла горячего спая термопары, составленной из токарного резца, взятого для обработки, и образца материала заготовки, совместно с искусственной стандартной термопарой, у которой зависимость величины термоЭДС от температуры известна (см. Резников А.Н., Резников Л.А. Тепловые процессы в технологических системах. М.: Машиностроение, 1990. 288 с.).

Предложенное устройство повышает точность измерения полезного сигнала термоЭДС естественной термопары и, как следствие, точность измерения температуры резца естественной термопарой.

Предложенное устройство может применяться для проведения исследований при измерении температур резца в зоне резания при точении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения термо-ЭДС при точении | 2020 |

|

RU2746316C1 |

| Способ измерения термо-ЭДС при точении | 2020 |

|

RU2737660C1 |

| СПОСОБ ИЗМЕРЕНИЯ ВЕЛИЧИНЫ ТЕРМОЭДС ЕСТЕСТВЕННОЙ ТЕРМОПАРЫ ИНСТРУМЕНТ - ДЕТАЛЬ | 1997 |

|

RU2117557C1 |

| Способ измерения температурных и силовых параметров в процессе резания при точении | 2022 |

|

RU2796970C1 |

| Способ тарирования естественной термопары резец-деталь | 2020 |

|

RU2734315C1 |

| Способ тарирования естественной термопары резец-деталь | 2022 |

|

RU2792519C1 |

| Устройство для определения контакта инструмента с деталью | 1981 |

|

SU971618A1 |

| Способ измерения термо-ЭДС при сверлении | 2020 |

|

RU2737658C1 |

| Способ измерения температурных и силовых параметров процесса резания при рассверливании | 2024 |

|

RU2838793C1 |

| Способ тарирования естественной термопары сверло-заготовка | 2024 |

|

RU2833303C1 |

Изобретение относится к области измерения температур, в частности, измерения температуры резания при точении. Исследование процессов резания предполагает измерение и фиксирование различных явлений, протекающих в технологической системе. Предложено устройство для измерения температуры резца естественной термопарой, которое содержит обрабатываемую заготовку, резец, изолированный от суппорта станка, удлинительный термоэлектрод, соединяющий режущую часть резца с измерительным прибором, другой удлинительный термоэлектрод, связывающий измерительный прибор с обрабатываемой заготовкой через токосъемник, выполненный в виде неподвижного контактного узла, состоящего из двух сочленяемых элементов, один из которых представляет собой электропроводную часть суппорта станка, а второй выполнен в виде удлинительного термоэлектрода, подключенного к измерительному прибору, обрабатываемая заготовка закреплена в патроне токарного станка без изолирующих элементов. Технический результат - повышение точности измерения температуры резца естественной термопарой. 1 з.п. ф-лы, 5 ил., 1 табл.

1. Устройство для измерения температуры резца естественной термопарой, содержащее обрабатываемую заготовку, резец, изолированный от суппорта станка, удлинительный термоэлектрод, соединяющий режущую часть резца с измерительным прибором, другой удлинительный термоэлектрод, связывающий измерительный прибор с обрабатываемой заготовкой через токосъемник, отличающееся тем, что токосъемник выполнен в виде неподвижного контактного узла, состоящего из двух сочленяемых элементов, один из которых представляет собой электропроводную часть суппорта станка, а второй выполнен в виде удлинительного термоэлектрода, подключенного к измерительному прибору.

2. Устройство по п. 1, отличающееся тем, что обрабатываемая заготовка закреплена в патроне токарного станка без изолирующих элементов.

| Устройство для измерения температуры | 1980 |

|

SU901844A1 |

| СПОСОБ ИЗМЕРЕНИЯ ВЕЛИЧИНЫ ТЕРМОЭДС ЕСТЕСТВЕННОЙ ТЕРМОПАРЫ ИНСТРУМЕНТ - ДЕТАЛЬ | 1997 |

|

RU2117557C1 |

| Прибор для демонстрации зависимости температуры кипения жидкости от величины давления | 1956 |

|

SU104710A1 |

| СПОСОБ ИЗМЕРЕНИЯ ЭДС РЕЗАНИЯ | 1999 |

|

RU2165337C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ В ЗОНЕ РЕЗАНИЯ ПРИ ТОЧЕНИИ | 2014 |

|

RU2574234C1 |

| US 7463994 B2 , 09.12.2008. | |||

Авторы

Даты

2018-04-17—Публикация

2017-01-09—Подача