Изобретение.относится к измерительной технике, в частности к термометрии, и может быть использовано, например, для контактного измерения температуры поверхности нестационарно нагреваемых тел.

Одним из основных требований, предъявляемых к устройствам для измерения нестационарных температур, является их малая инерционность. Таким требованиям удовлетворяют термопары, непосредственно закрепленные на исследуемой поверхности, например на обшивке самолета. В некоторых случаях непосредственно крепление термопар на исследуемую поверхность недопустимо из-за того, что нарушается целостность исследуемого тела, например поверхности стекла

Известно устройство для измерения температуры, содержащее тепловосприни- мающий диск с прикрепленными к нему термоэлектродами и приспособление для прижима диска к контролируемому обьекту, причем диск выполнен с буртиком по периферии, в канавках которого уложены термоэлектроды.

Недостаток данного устройства - большие погрешности измерения температуры поверхности, нестационарно нагреваемой лучистым потоком Эти погрешности возникают из-за инерционности чувствительного элемента (вследствие массивности тепло- воспринимающего диска) и отвода тепла в прижимное устройство через пяту.

Известно устройство для измерения температуры поверхности нагретых тел, содержащее чувствительный элемент в виде пружинящего лепестка с термоэлектродами, причем пружинящий лепесток выполнен с прямолинейным рабочим участком длиной, равной 100 200 диаметрам термоэлектродов, к боковой кромке которого в средней части прикреплены термоэлектроды.

Недостаток данного устройства большая погрешность измерения температуры поверхности, нагреваемой нестационарно лучистым потоком, Погрешности возникают из-за того, что значительный участок поверхности исследуемого тела диаметром более 30--60 мм закрывается датчиком.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является устройство для измерения температуры поверхности объекта содержащее корпус, связанный с элементом, соединенным с гибкой пластиной, и размещенную внутри корпуса термопару с выводами, горячий спай которой закреплен на поверхности гибкой пластины, причем упругий элемент выполнен сплошным с

опорной частью в виде усеченного конуса, большее основание которого жестко соединено с гибкой пластиной по всей поверхности контакта между ними а выводы

термопары размещены в канале, выполненном в упругом элементе по его вертикальной оси., и вблизи горячего спая расположены по спирали в центральной части поверхности гибкой пластины, со сторо0 ны ее соединения с опорной частью упругого элемента.

Недостаток известного устройства - большая погрешность измерения температуры поверхности, нагреваемой нестацио5 парным лучистым потоком, которая вызывается экранированием большим основанием конусного упругого элемента нагреваемой поверхности.

Цель изобретения - повышение точно0 сти измерения температуры поверхности.

Указанная цель достигается тем, что в устройство, содержащее тепловоспринима- ющий элемент с прикрепленными к нему одними концами термоэлектродами и при5 жимной элемент с теплоизоляционной вставкой в виде усеченного конуса, введена подложка, закрепленная на тепловосприни- мающем элементе, выполненном в виде шайбы, по контуру которой между меньшим

0 основанием усеченного конуса и подложкой на части своей длины со стороны закрепленных концов расположены термоэлектроды термопары.

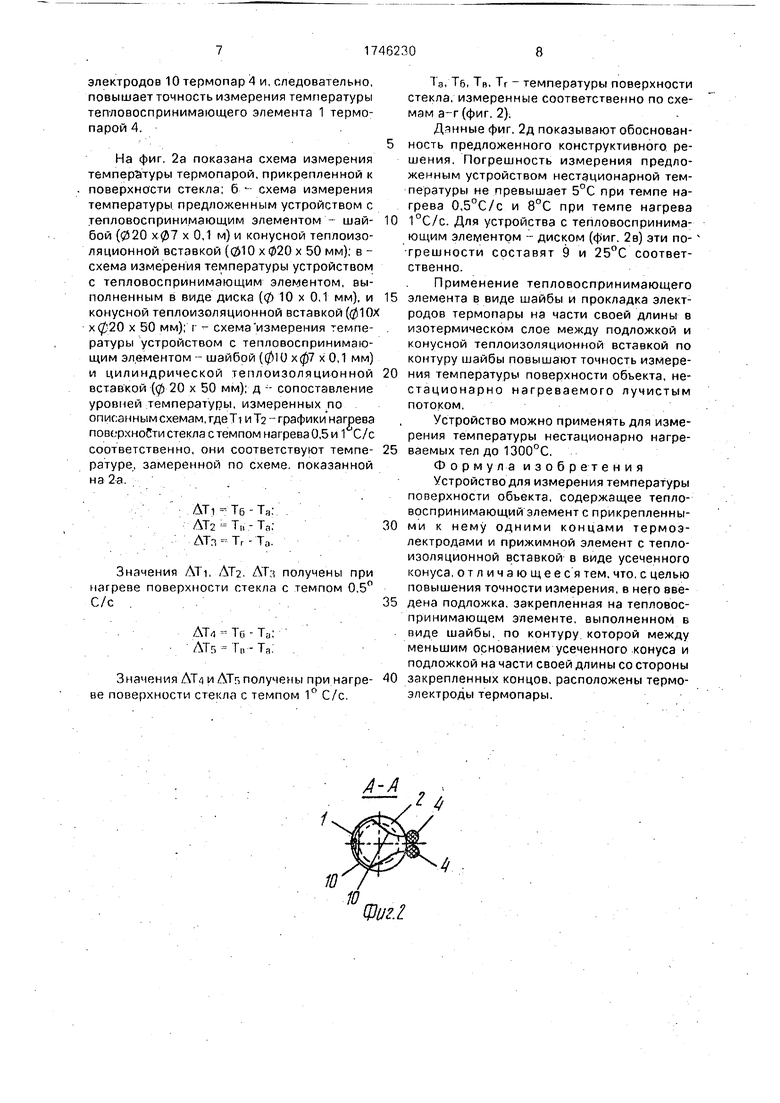

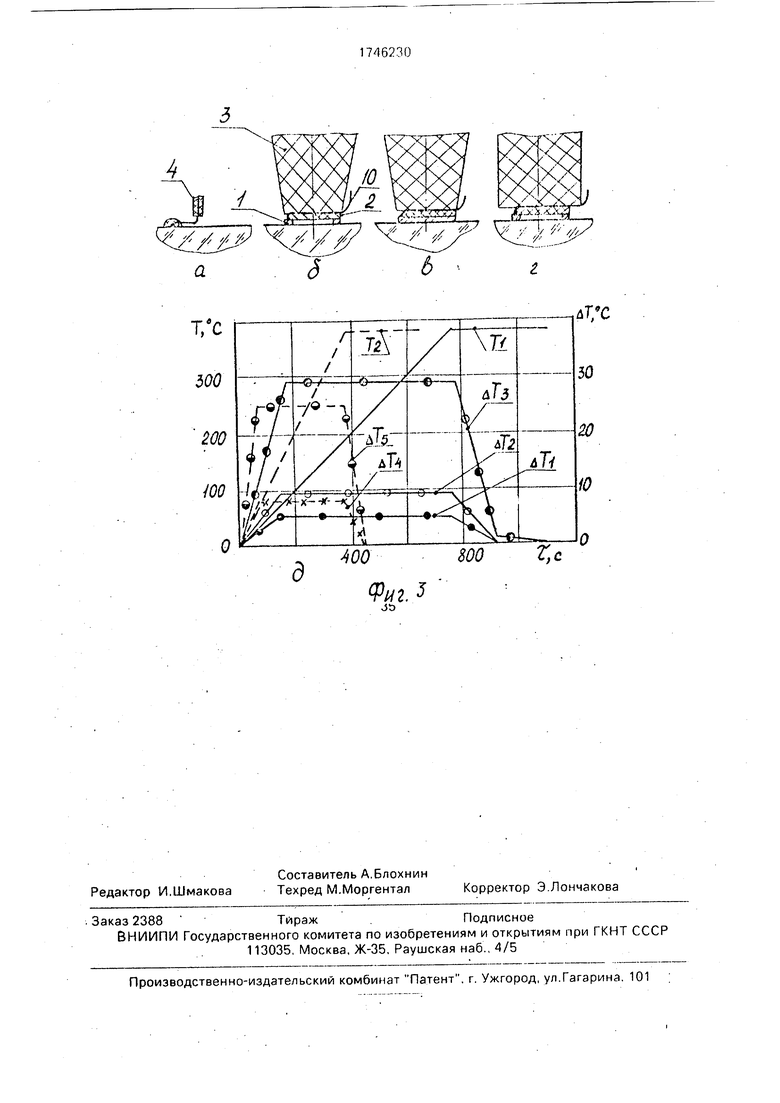

На фиг, 1 представлено предлагае5 мое устройство для измерения темперYI уры поверхности тел: на фиг. 2 - разрез А--А на фиг. 1: на фиг. 3 - схемы измерения температуры и уровни температуры, измеренные по представленным схемам.

0 Устройство содержит тепловосприни- мающий элемент 1, подложку 2, теплоизоляционную конусную вставку 3, термопару 4, опорную площадку 5, хомутик б, пружину 7, шарик 8, корпус 9 и электроды 10 термопз5 ры.

Корпус устройства 9 тремя пружинами (проволочками) 7 соединен с опорной площадкой 5 Между последней и корпусом 9 установлен шарик 8. Конусная теплоизоля0 вставка 3 одной стороной соединена с опорной площадкой 5. На другом конце теплоизоляционной конусной вставки 3 со стороны меньшего основания прикреплены подложка 2 и тепловоспринимающий эле5 мент 1. Опорная площадка 5. конусная теплоизоляционная вставка 3, подложка 2 и тепловоспринимающий элемент 1 соединены между собой. 8 зависимости от уровня температуры соединение элементов 1 - 3 и 5 клеевое (например, эластосил 175-137М) или

проволочными скобками (не показаны). Электроды 10 термопары 4 (например, хро- мель-алюмель) одними концами приварены раздельно к тепловоспринимающему элементу 1. От тепловоспринимающего эле- мента 1 электроды 10 термопары 4 изолированы подложкой 2 и проложены на части своей длины между подложкой 2 и теплоизоляционной конусной вставкой 3 по контуру тепловоспринимающего элемента. Термопара 4 подведена к тепловоспринимающему элементу 1 через корпус 9 и закреплена на нем и опорной площадке 5 хомутиками 6. Пружины 7. корпус 9, шарик 8. опорная площадка 5 изготовлены из жа- ропрочных материалов, например стали 12Х18Н10Т. Тепловоспринимающий элемент в виде шайбы изготовлен из материала с высокой теплопроводностью, относительно низкой теплоемкостью и неокисляюще- гося в рабочем диапазоне температур, например из никеля.

. Наружный диаметр тепловоспринимающего элемента 1 определяется из условия d 20d.ii, где d3I - диаметр электродов 10 термопары 4. При диаметре электродов термопары 4 - dsr - 0.2 мм наружный диаметр чувствительного элемента равен 4 мм В связи с малой механической прочностью материала конусной теплоизоляционной вставки 3 диаметр последней увеличивается относительно диаметра чувствительного элемента 1. чем и определен его наружный диаметр. В данном устройстве наружный диаметр тепловоспринимающего элемента 1 равен 10 мм.

Внутренний диаметр тепловоспринимающего элемента 1 выбран из условия, чтобы последний имел малую тепловую инерционность и в рабочем положении не вдавливался в малопрочную конусную теплоизоляционную вставку 3, и равен 7 мм. Толщина тепловоспринимающего элемента 1 0,1 мм. Теплоизоляционная конусная вставка 3 и подложка 2 изготовлены из ма- териалов, обладающих малой теплопроводностью, малой теплоемкостью и имеющих достаточную механическую прочность. Теплоизоляционная конусная вставка 3 изготовлена, например, из материала ТЗМК-10, а подложка 2 - из разреженной кварцевой гкани КТ-11. Размеры теплоизоляционной вставки 3, имеющей форму конуса #10 х 50 мм определены требованием минимально возможного искажения величины лучистого теплового потока в районе измерения температуры и прочностью материала вставки 3.

Устройство работает следующим образом.

При измерении температуры тепловос- принммающий элемент 1 прижимают к исследуемому объекту (не показан) с усилием 1 кгс. Термоэлектродвижущую силу, развиваемую в горячем разнесенном спае термопары 4, передают на вторичный измерительной прибор (не показан). Прижатие обеспечивают груз или пружина (не показаны), которые передают усилие нз корпус 9. Последний при этом фиксируют в направляющих (например, втулке), Шарнир из элементов 5 и 7-9 обеспечивает контакт всей поверхности чувствительного элемента 1 с исследуемой поверхностью при отклонении корпуса 9 от нормали, Пружины 7 прижимают через шарик 8 опорную площадку 5 к корпусу 9 и не дают свободно отклоняться от нормали теплоизоляционной конусной вставке 3, на которой через подложку 2 со стороны меньшего основания закреплен Тепловоспринимающий элемент 1. От нестационарно нагреваемой лучистым потоком поверхности тепловой поток к тепловоспринимающему элементу 1 подводится за счет теплопроводности исследуемого объекта. Более высокая точность измерения температуры при этом достигается за счет размещения тепловоспринимающего элемента 1 на конусной теплоизоляционной вставке 3 со стороны меньшего основания. При таком размещении тепловоспринимающего элемента 1 конусная теплоизоляционная вставка 3 затеняет меньшую поверхность исследуемого объекта, что способствует более быстрому выравниваю температуры между облучаемой и закрытой поверхностями объекта, т.е. приводит к меньшему искажению температурного поля на исследуемой поверхности в месте измерения температуры. Погрешность измерения температуры уменьшается за счет выполнения тепловоспринимающего элемента в виде шайбы. Кроме того, теплообмен под теплоизоляционной вставкой 3, между тепловоспринимающим элементом 1 и исследуемой поверхностью, обеспечивает лучшие условия для более быстрого прогрева тепловоспринимающего элемента - шайбы за счет уменьшения влияния на его температуру градиента температуры между центром и периферией затененной устройством поверхности объекта. На уменьшение погрешности измерения температуры влияет также прокладка электродов 10 термопары 4 на части их длины в изотермическом слое между конусной теплоизоляционной вставкой 3 и подложкой 2 по контуру тепло- воспринимающего элемента 1.Такое расположение электродов 10 термопары 4 уменьшает отвод (подвод) тепла от термоэлектродов 10 термопар 4 и, следовательно, повышает точность измерения температуры тепловоспринимающего элемента 1 термопарой 4.

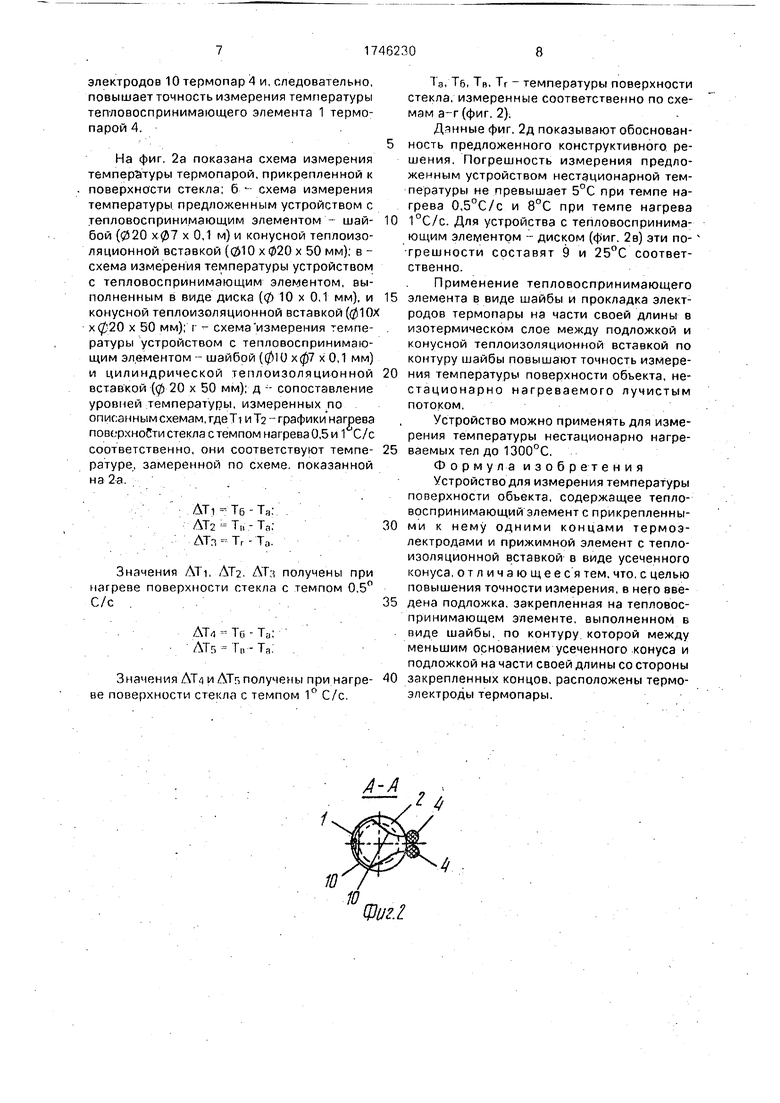

На фиг. 2а показана схема измерения температуры термопарой, прикрепленной к поверхности стекла, б схема измерения температуры предложенным устройством с тепловоспринимающим элементом - шай- бой (020 хф7 х 0,1 м) и конусной теплоизоляционной вставкой (010 Х020 х 50 мм), в - схема измерения температуры устройством с тепловоспринимающим элементом, выполненным в виде диска (0 10 х 0,1 мм), и конусной теплоизоляционной вставкой ($10Х х(Ј20 х 50 мм); г - схема измерения темпе- ратуры устройством с тепловоспринимающим элементом - шайбой (010 хф7 х 0,1 мм) и цилиндрической теплоизоляционной вставкой (0 20 х 50 мм), д - сопоставление уровней температуры, измеренных по описэннымсхемам,гдеТщТ2 -графики нагрева поверхности стекла с темпом нагрева 0,5 и 1 С/с соответственно, они соответствуют темпе- ратуре, замеренной по схеме показанной на 2а

ДТ1 - Тб - Та ЛТ2 - Т - Та, ДТт - Тг - Та

Значения ATi, ДТг ЛП получены при нагреве поверхности стекла с темпом 0,5° С/с35

ЛТ/i - То -Td,

ЛТ5 - Гв - Тя

Значения ЛТз и ЛТ получены при нагре- 40 ве поверхности стекла с темпом 1° С/с

5

0 5 0 5

0

5

0

Та, Те, Тв, Тг - температуры поверхности стекла, измеренные соответственно по схемам а-r (фиг. 2).

Данные фиг. 2д показывают обоснованность предложенного конструктивного решения. Погрешность измерения предложенным устройством нестационарной температуры не превышает 5°С при темпе нагрева 0,5°С/с и 8°С при темпе нагрева 1°С/с. Для устройства с тепловоспринимающим элементом - диском (фиг. 2в) эти погрешности составят 9 и 25°С соответственно.

Применение тепловоспринимающего элемента в виде шайбы и прокладка электродов термопары на части своей длины в изотермическом слое между подложкой и конусной теплоизоляционной вставкой по контуру шайбы повышают точность измерения температуры поверхности объекта, нестационарно нагреваемого лучистым потоком

Vcтpoйcтвo можно применять для измерения температуры нестационарно нагреваемых тел до 1300°С.

Формула изобретения

Устройство для измерения температуры поверхности объекта, содержащее тепло- воспринимающий элемент с прикрепленными к нему одними концами термоэлектродами и прижимной элемент с теплоизоляционной вставкой в виде усеченного конуса, отличающееся тем. что с целью повышения точности измерения, в него введена подложка, закрепленная на тепловос- принимающем элементе, выполненном в виде шайбы, по контуру которой между меньшим основанием усеченного конуса и подложкой на части своей длины со стороны закрепленных концов, расположены термоэлектроды термопары.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ПОВЕРХНОСТИ | 1987 |

|

SU1840356A1 |

| Датчик теплового потока | 1980 |

|

SU877367A1 |

| ДАТЧИК ТЕПЛОВОГО ПОТОКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2131118C1 |

| Датчик теплового потока | 1980 |

|

SU892239A1 |

| Датчик теплового потока | 2022 |

|

RU2784578C1 |

| Способ измерения теплофизических характеристик и тепловой датчик для его осуществления | 2024 |

|

RU2839534C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ, ДВИЖУЩЕЙСЯ В НАГРЕВАТЕЛЬНОЙ ПЕЧИ | 1991 |

|

RU2010190C1 |

| Датчик теплового потока | 2019 |

|

RU2700726C1 |

| Датчик для измерения прогрева и уноса теплозащитного материала | 1990 |

|

SU1765717A1 |

| Способ и устройство для установки термопар в образцы полимеризующихся материалов | 2018 |

|

RU2690919C1 |

Устройство предназначено для измерения температуры поверхности. Цель изобретения - повышение точности измерения. Устройство содержит тепловоспоинимаю- щий элемент 1 в виде шайбы, закрепленную на нем подложку 2, теплоизоляционную конусную вставку 3, термопару 4, опорную площадку 5, хомутик 6, пружину 7. шарик 8, корпус 9 и электроды термопары 3 ил Ё 2 Os ю 00 ю

10

А-А

Щи г 2

4

а

.

зъ

x.4.;.

.. r-i-fr- Гв-иД-М--- - 4y4F :.

лг;с зо

2Ј

ю о

| Устройство для измерения температурыпОВЕРХНОСТи НАгРЕТыХ ТЕл | 1978 |

|

SU800692A1 |

Авторы

Даты

1992-07-07—Публикация

1990-03-11—Подача