Изобретение относится к термометии и может быть использовано в устойстве для измерения температуры

ресс-формы.

Целью изобретения является повышение эксплуатационной надежности устройства для измерения температуры пресс-формы.

Для достижения указанной цели в устройстве для измерения температуры пресс-формы, содержащем корпус и обойму, выполненные из материала пресс-формы, и термопару, изолированные электроды которой установлены без зазора в отверстии корпуса, последний выполнен с опорным элементом, расположенным в зоне горячего спая термопары, причем диаметр корпуса не менее, чем в два раза превышает расстояние от горячего спая термопары до контактной поверхности корпуса, при этом корпус предпочтительно выполнять с концентратором напряжения в виде кольцевой канавки, расположенной симметрично относительно оси отверстия корпуса.

Такое устройство изготавливается способом, согласно которому термоэлектроды термопары устанавливают в отверстии корпуса и затем корпус деформируют в осевом направлении, причем на корпус воздействуют со стороны, противоположной опорному элементу, а величину хода осевого деформирования определяют из соотношения

L(1,15-1,25)d,

где L - величина хода осевой деформации;d - диаметр отверстия корпуса.

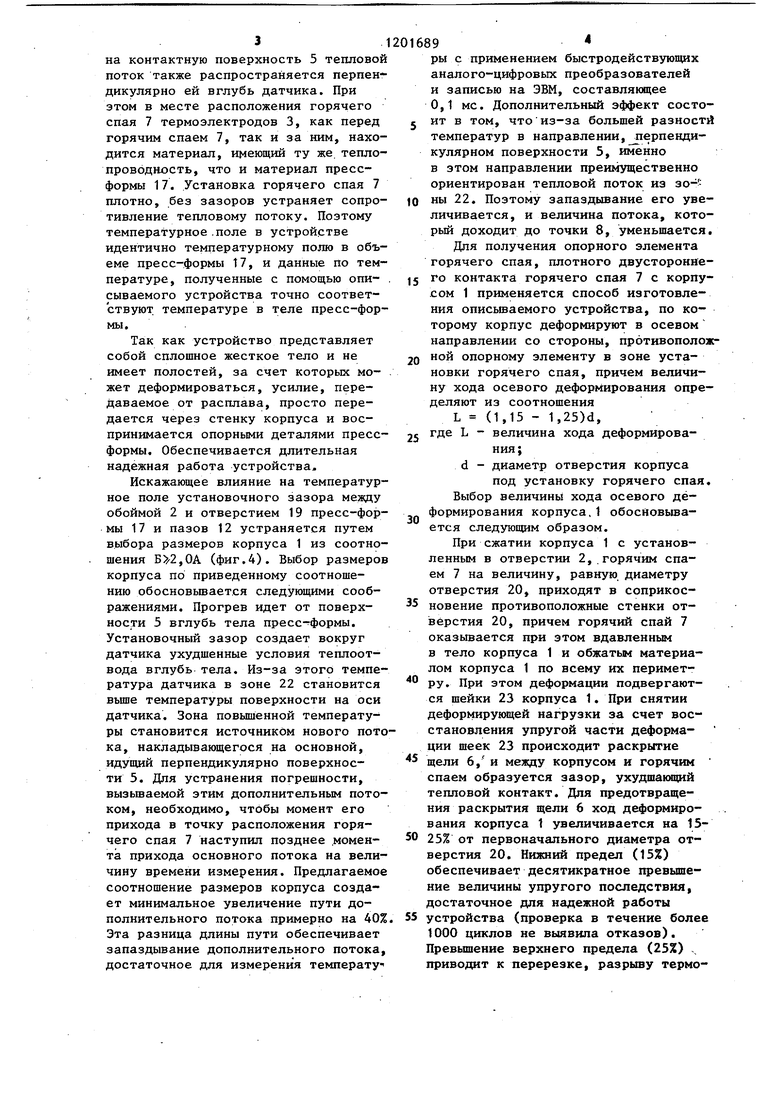

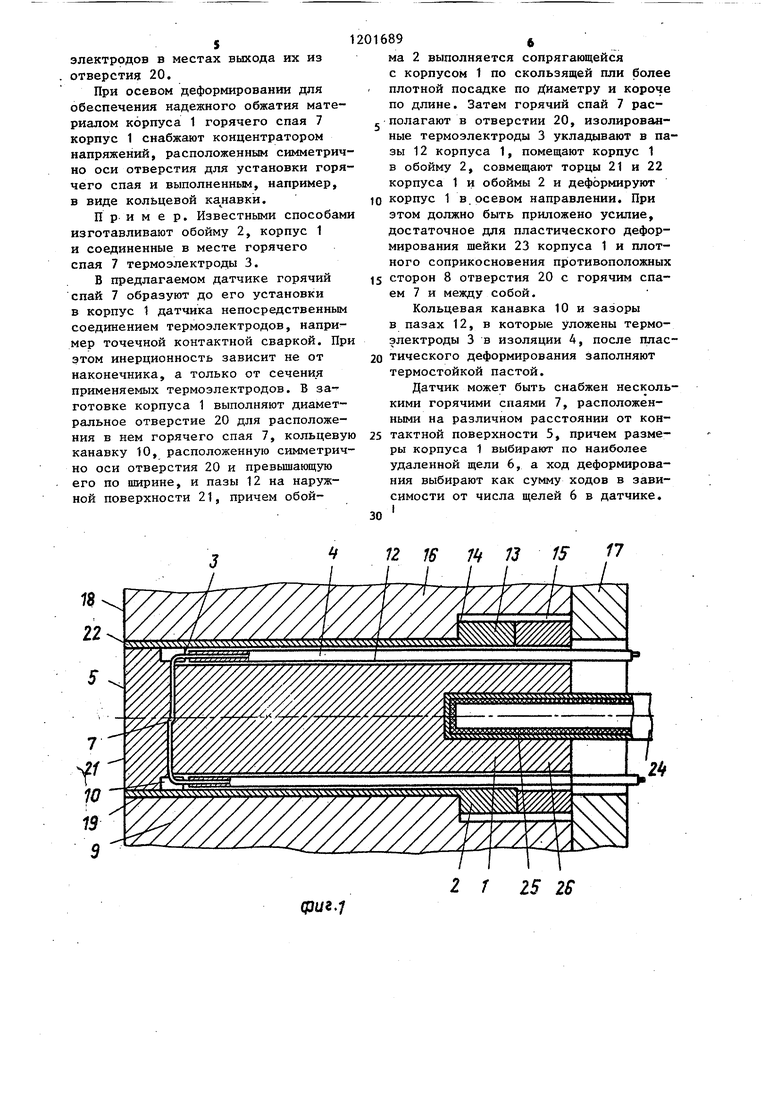

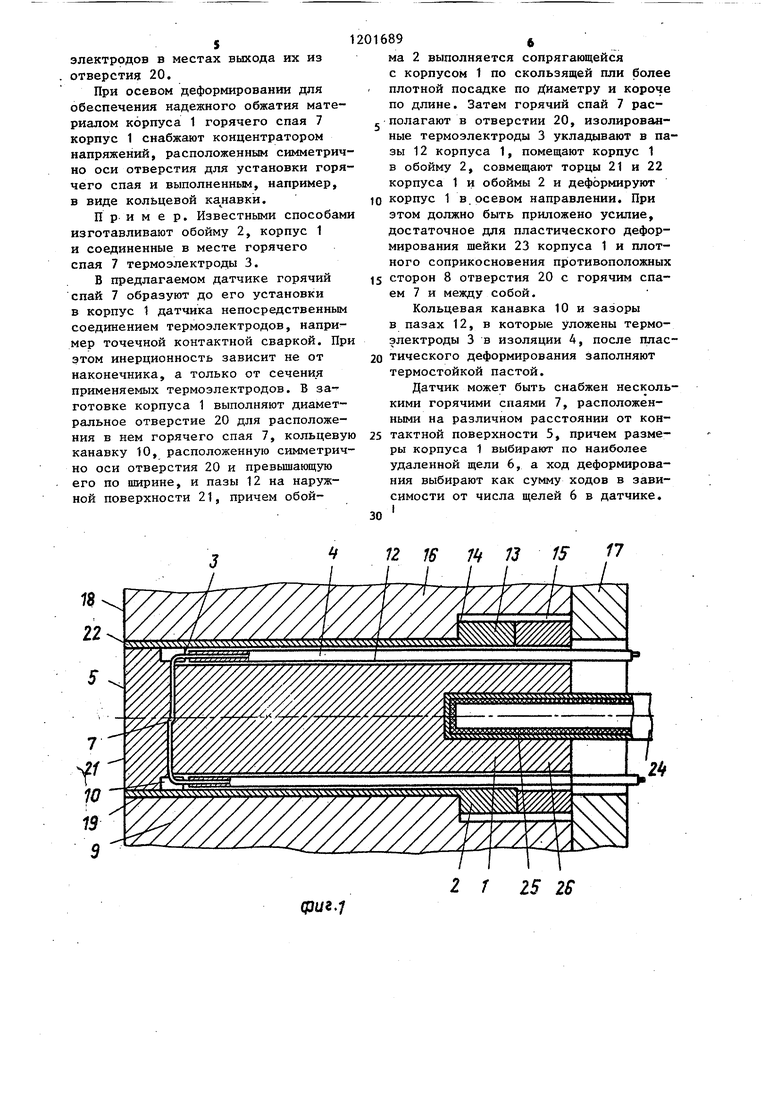

На фиг. 1 схематически изображеНО устройство для измерения температуры пресс-формы, общий вид; на фиг. 2 - плоскость установки горячего спая термопары, поперечное сечение; на фиг. 3 - то же, продольное сечение; на фиг. 4 - заготовка корпуса; на фиг. 5 - то же, вид сверху.

Устройство содержит корпус 1, обойму 2, термоэлектроды 3 в термостойкой электроизоляции 4. Параллельно контактной поверхности 5 выполнена щель 6, в центре которой без зазоров расположен горячи спай 7, опи рающийся на опорнь й элемент 8, размещенный со стороны, противоположной контактной поверхности 5.

Симметрично оси 9 щели 6 по контуру корпуса 1 размещена канавка 10,

а на наружной поверхности 11 корпуса 1 выполнены пазы 12, в которых размещены электроды 3. Обойма 2 снаб жена фланцем 13, взаимодействуюпщм .

. с торцом 14 отверстия 15 для уста-, новки устройства в рабочую плиту 16 пресс-формы 17. В рабочей плите 16 пресс-формы 17 перпендикулярно формообразующей поверхности 18 выполнено сквозное отверстие 19, в которое по плотной посадке устанавливается устройство так, что при упоре фланца 13 обоймы 2 в торец 14 отверстия 15 контактная поверхность 5

корпуса располагается заподлицо

с формообразующей поверхностью 18рабочей плиты 16.

Электроизоляция 4 тёрмоэлектродов 3 имеется на всем их протяжении,

Q кроме зоны горячего спая 7, составляющей один-два диаметра термоэлектродов 3, и может быть выполнена на разных участках в виде фарфоровых трубок, термостойкого лака, окисных

5 плен и т.п.

Для поддержания заданного уровня температуры рабочие плиты пресс-формы литья под давлением снабжаются охлаждением, выполняемым в каналов, по которым циркулирует охлаждающая жидкость. В месте установки устройства также каналы вьшолнить невозможно, и температура в зоне горячего спая вьш1е, чем на соответствующей глубине в пресс-форме.

Для повышения точности показаний устройства за счет обеспечения соответствия с температурой охлаждаемой пресс-формы корпус 1 устройства снабжен охладителем, представляющим собой тепловую трубу 24 Горячую зону 25 тепловой трубы 24 располагают в опорной части 26 корпуса, а холодная зона (не показана) располагается s свободном пространстве пресс-формы, куда отводится избыточное тепло от корпуса 1 устройства.

Описываемое устройство работает следукнцим образом.

При заливке расплава в пресс-форму 17 тепловой поток от расплава распространяется перпендикулярно ее формообразующей поверхности 18 вглубь тела пресс-формы 17 в соответствии с теплопроводностью ее материала.

5 Контактная поверхность 5 корпуса в месте его установки также является частью формообразующей поверхности 18. Поэтому при попадании расплава

на контактную поверхность 5 тепловой поток также распространяется перпендикулярно ей вглубь датчика. При этом в месте расположения горячего спая 7 термоэлектродоБ 3, как перед горячим спаем 7, так и за ним, находится материал, имеющий ту же. теплопроводность, что и материал прессформы 17. Установка горячего спая 7 плотно, без зазоров устраняет сопротивление тепловому потоку. Поэтому температурное.поле в устройстве идентично температурному полю в объеме пресс-формы 17, и данные по температуре, полученные с помощью описываемого устройства точно соответствуют, температуре в теле пресс-формы.

Так как устройство представляет собой сплошное жесткое тело и не имеет полостей, за счет которых может деформироваться, усилие, передаваемое от расплава, просто передается через стенку корпуса и воспринимается опорными деталями прессформы. Обеспечивается длительная надежная работа устройства.

Искажающее влияние на температурное поле установочного зазора между обоймой 2 и отверстием 19 пресс-формы 17 и пазов 12 устраняется путем в.ыбора размеров корпуса 1 из соотношения ,ОА (фиг.4). Выбор размеров корпуса по приведенному соотношению обосновьшается следующими соображениями. Прогрев идет от поверхности 5 вглубь тела пресс- формы. Установочный зазор создает вокруг датчика ухудшенные условия теплоотвода вглубь тела. Из-за этого температура датчика в зоне 22 становится вьш1е температуры поверхности на оси датчика. Зона повышенной температуры становится источником нового потока, накладывающегося на основной, идущий перпендикулярно поверхности 5. Для устранения погрешности, вызьшаемой этим дополнительным потоком, необходимо, чтобы момент его прихода в точку расположения горячего спая 7 наступил позднее .момента прихода основного потока на величину времени измерения. Предлагаемое соотношение размеров корпуса создает минимальное увеличение пути дополнительного потока примерно на 40% Эта разница длины пути обеспечивает запаздывание дополнительного потока, достаточное для измерения температу

ры с применением быстродействуюпщх аналого-цифровьпс преобразователей и записью на ЭВМ, составляющее 0,1 мс. Дополнительный эффект состоит в том, что из-за большей разности температур в направлении,ерпендикулярном поверхности 5, именно в зтом направлении преимущественно ориентирован тепловой поток из зо-ны 22. Поэтому запаздывание его увеличивается, и величина потока, который доходит до точки 8, уменьшается.

Для получения опорного элемента горячего спая, плотного двустороннего контакта горячего спая 7 с корпусом 1 применяется способ изготовления описьшаемого устройства, по которому корпус деформируют в осевом направлении со стороны, противоположной опорному элементу в зоне установки горячего спая, причем величину хода осевого деформирования определяют из соотношения L (1,15 - 1,25)d, где L - величина хода деформирования;d - диаметр отверстия корпуса

под установку горячего спая. Выбор величины хода осевого деформирования корпуса,1 обосновьшается следующим образом.

При сжатии корпуса 1 с установленным в отверстии 2,.горячим спаем 7 на величину, равную диаметру отверстия 20, приходят в соприкосновение противоположные стенки отверстия 20, причем горячий спай 7 оказывается при этом вдавленным в тело корпуса 1 и обжатым материалом корпуса 1 по всему их периметру. При этом деформации подвергаются шейки 23 корпуса 1. При снятии деформирующей нагрузки за счет восстановления упругой части деформации шеек 23 происходит раскрытие

щели 6, и между корпусом и горячим спаем образуется зазор, ухудшакиций тепловой контакт. Для предотвращения раскрытия щели 6 ход деформирования корпуса 1 увеличивается на 1525% от первоначального диаметра отверстия 20. Нижний предел (15%) обеспечивает десятикратное превьшение величины упругого последствия, достаточное для надежной работы

устройства (проверка в течение более 1000 циклов не выявила отказов). Превышение верхнего предела (25%) -, приводит к перерезке, разрыву термоэлектродов в местах выхода их из отверстия 20. При осевом деформировании для обеспечения надежного обжатия материалом корпуса 1 горячего спая 7 корпус 1 снабжают концентратором напряжений, расположенным симметрич но оси отверстия для установки горя чего спая и выполненным, например, в виде кольцевой ка навкй. Пример. Известными способам изготавливают обойму 2, корпус 1 и соединенные в месте горячего спая 7 термоэлектроды 3. В предлагаемом датчике горячий спай 7 образуют до его установки в корпус 1 датчика непосредственным соединением термоэлектродов, например точечной контактной сваркой. Пр этом инерционность зависит не от наконечника, а только от сечения применяемых термоэлектродов. В заготовке корпуса 1 выполняют диаметральное отверстие 20 для расположения в нем горячего спая 7, кольцеву канавку 10, расположенную симметрич но оси отверстия 20 и превьшающую его по ширине, и пазы 12 на наружной поверхности 21, причем обой(руг.; 12 16 1

11 25 2В 894 ма 2 выполняется сопрягающейся с корпусом 1 по скользящей пли более плотной посадке по Диаметру и короче по длине. Затем горячий спай 7 располагают в отверстии 20, изолированные термоэлектроды 3 укладывают в пазы 12 корпуса 1, помещают корпус 1 в обойму 2, совмещают торцы 21 и 22 корпуса 1 и обоймы 2 и деформируют корпус 1 в осевом направлении. При этом должно быть приложено усилие, достаточное для пластического деформирования шейки 23 корпуса 1 и плотного соприкосновения противоположных сторон 8 отверстия 20 с горячим спаем 7 и между собой. Кольцевая канавка 10 и зазоры в пазах 12, в которые уложены термоэлектроды 3 в изоляции А, после пластического деформирования заполняют термостойкой пастой. Датчик может быть снабжен несколькими горячими спаями 7, расположенными на различном расстоянии от контактной поверхности 5, причем размеры корпуса 1 выбирают по наиболее удаленной щели 6, а ход деформирования выбирают как сумму ходов в зависимости от числа щелей 6 в датчике. 13

фиг. 2

10

фи9,3

10 12

фигЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления устройства для измерения температуры пресс-формы | 1986 |

|

SU1415077A1 |

| ДАТЧИК ТЕПЛОВОГО ПОТОКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2131118C1 |

| Способ и устройство для установки термопар в образцы полимеризующихся материалов | 2018 |

|

RU2690919C1 |

| Датчик прогрева и уноса теплозащитного материала | 1984 |

|

SU1278616A1 |

| ДАТЧИК ТЕМПЕРАТУРЫ ДЛЯ ИССЛЕДОВАНИЯ ДРОБЕУДАРНОГО ПРОЦЕССА | 1990 |

|

RU2018798C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ПОВЕРХНОСТИ ОБЪЕКТА | 1988 |

|

SU1840355A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ПОВЕРХНОСТИ | 1987 |

|

SU1840356A1 |

| Устройство для определения теплофизических характеристик материалов | 1990 |

|

SU1770871A1 |

| СИСТЕМЫ ОХЛАЖДЕНИЯ ТОРМОЗНОГО МЕХАНИЗМА С СЕРВОДЕЙСТВИЕМ И СПОСОБ ЕЕ ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2221944C1 |

| Устройство для измерения температуры поверхности объекта | 1990 |

|

SU1746230A1 |

1. Устройство для измерения температуры пресс-формы, содержащее корпус и обойму, выполненные из .материала пресс-формы, и термопару, изолированные термоэлектроды которой установлены ббз зазора в отверстии корпуса, отличающееся , что с целью повьшения эксплуатационной надежности, корпус вьтолнен с опорным элементом, расположенным в зоне горячего спая термопары, причем диаметр корпуса не менее чемв два раза превышает расстояние от горячего спая термопары до контактной поверхности корпуса. 2.Устройство по п. 1, о т л ичающееся тем, что корпус выполнен с концентратором напряжения в виде кольцевой канавки, расположенной симметрично относительно оси отверстия корпуса. 3.Способ изготовления устройства для измерения температуры пресс-формы, по которому термоэлектроды термо(Л пары устанавливают в отверстии корпуса и затем корпус деформируют в осес вом направлении, отличающийс я тем, что на корпус воздействует со стрроны, противоположной опорному элементу, причем величину хода осевого деформирования определяют из соотношения L

| 0 |

|

SU158114A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ заделки термопары в поверхность металлических изделий | 1961 |

|

SU150268A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3757206, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| 0 |

|

SU159310A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-12-30—Публикация

1984-03-06—Подача