Способ получения отражающих покрытий, преимущественно для оптических элементов лазеров, из метильных производных β-дикетонатов золота или платины.

Изобретение относится к лазерной технике и может быть использовано для получения покрытий из золота или платины на оптических элементах лазеров.

Основными требованиями, предъявляемыми к оптическим элементам лазеров, являются высокий коэффициент отражения на рабочих длинах волн, высокая адгезионная и механическая прочность покрытия и стабильность параметров под действием мощного лазерного излучения. Применение оптических элементов из меди, молибдена и их сплавов без покрытий ограничено их низкой химической стойкостью в условиях эксплуатации и, как следствие, ухудшением их технических характеристик.

В современной технике для получения отражающих покрытий на оптических элементах лазеров применяются пленки благородных металлов, полученных различными методами.

Известен способ получения указанных пленок термическим испарением в вакууме (см. "Технология тонких пленок". М.: Сов. радио, 1977 г., т.1, стр.52), заключающийся в переводе исходного металла в газообразное состояние, массопереносе его к подложке и конденсации в виде покрытия на подложке. Однако данный способ, обеспечивая высокий коэффициент отражения, не позволяет получить покрытия, обладающие высокими адгезионными и механическими характеристиками.

Покрытия из золота, например, на стекле, полученные методом термического испарения в вакууме, соответствуют 3-ей группе механической прочности (см. Общесоюзный стандарт. Покрытия оптические. ОСТ 3-1901-73). Кроме того, данный способ характеризуется низким коэффициентом использования благородных металлов.

Известен способ получения покрытий методом катодного распыления металла в вакууме (см. "Технология тонких пленок", М.: Сов. радио, т.1, стр.382), заключающийся в выбивании распыляемого металла ионами газа в высоком вакууме, переносе его к подложке и осаждении металла в виде покрытия. При хорошем коэффициенте отражения покрытия из золота или платины, получаемые по данному способу, обладают низкими адгезионными и механическими характеристиками. Для данного метода характерен низкий процент использования исходных благородных металлов.

Известен способ электрохимического осаждения покрытий из золота или платины (см. "Технология тонких пленок", М.: Сов. радио, 1977 г., т.1, стр.465), заключающийся в выделении свободного металла из раствора электролита на подложку под действием электрического тока. Покрытия, полученные данным способом, обладают хорошей адгезией к подложке, но имеют высокую пористость и низкий коэффициент отражения.

По технической сущности наиболее близким к заявляемому объекту является способ получения пленок золота или платины (см. "β-дикетонаты металлов". Сборник под редакцией В.И.Спицина, Наука, 1978 г., стр.14-18) методом газофазного термического разложения метильных производных ацетил-ацетонатов золота иди платины, заключающийся в массопереносе исходного вещества, термическом газофазном разложении его на металл и органические продукты разложения, осаждении металла на нагретой подложке.

Однако данный способ не позволяет получить покрытия с высоким коэффициентом отражения, хотя их адгезионная и механическая прочность выше, чем у покрытий, полученных методами термического испарения в вакууме и катодного распыления в вакууме.

Это обусловлено тем, что чистота осаждаемого при разложении золота или платины не превышает 98%. Основную примесь составляют смолообразные продукты термического разложения исходного соединения, что понижает плотность пленки и уменьшает коэффициент отражения покрытия.

Организация процесса осаждения покрытия золота или платины в известном техническом решении не позволяет полностью перевести металл из исходного соединения на подложку, т.к. в данном случае происходит выделение металла не только на поверхности подложки, но и в объеме камеры из-за высокой температуры в объеме камеры. Кроме того, высокие температуры проведения процесса разложения (˜350°С) вызывают высокие термодеформации оптических элементов с жесткими требованиями к форме отражавшей поверхность (пример - зеркала из меди МОБ ГОСТ 10988-75).

Целью настоящего изобретения является получение оптических покрытий из золота или платины с высоким коэффициентом отражения, высокой адгезионной прочностью, чистотой и стойкостью к механическим воздействиям.

Поставленная цель достигается тем, что массоперенос осуществляется потоком инертного газа, перед термическим газофазным разложением осуществляют смешение потока инертного газа с потоком водорода у рабочей поверхности подложки, термическое газофазное разложение производят в смешанном газовом потоке, осаждение металла ведут при температуре подложки 190≤t≤260°С с одновременным отводом продуктов разложения, при этом объемное содержание водорода в смешанном газовом потоке не превышает 20%.

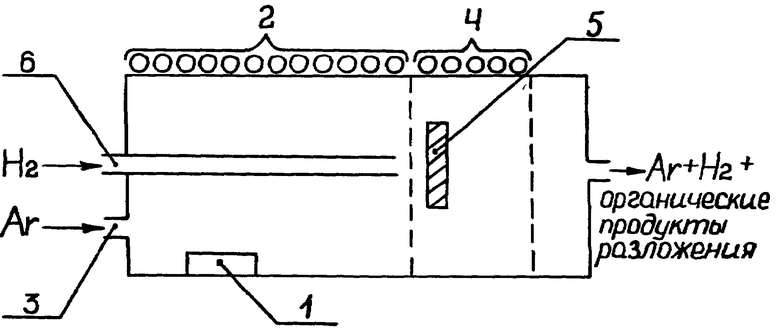

Предлагаемый способ реализуется на устройстве, схема которого представлена на чертеже фиг.1. Исходное соединение 1, помещенное в зону испарения 2, переносится потоком инертного газа (аргон) 3 в зону термического разложения 4.

Применение для массопереноса потока инертного газа позволяет проводить процесс при атмосферном давлении, при этом происходит разбавление органических продуктов термического разложения инертным газом, что способствует уменьшению концентрации основных примесей у поверхности подложки и при наличии протока газовой смеси из аргона и водорода приводит к осаждению более чистого металла.

К рабочей поверхности подложки, нагретой до температуры ˜200°С 5, помещенной в зону термического разложения, подается поток водорода 6, и разложение производят в смешанном газовом потоке. Золото или платина осаждается на рабочей поверхности подложки в виде покрытия, а смешанный газовый поток, содержащий органические продукты разложения β-дикетоната, выводится из зоны реакции.

Использование добавки водорода резко понижает температуру разложения исходного соединения, что позволяет проводить процесс осаждения покрытия при существенно более низких температурах подложки.

Кроме того, добавка водорода значительно понижает количество летучих органических примесей за счет смещения реакции разложения исходного соединения в сторону образования свободного β-дикетона и, как следствие, резко повышает чистоту выделенного металла. В случае, например металлических подложек, использование водорода предохраняет рабочую поверхность зеркала от возможных реакций материала подложки с кислородом и продуктами термического разложения при температурах проведения процесса осаждения, что способствует увеличению адгезионной и механической прочности покрытия.

На предприятиях по материалам предлагаемого изобретения проведены следующие работы:

- изготовлена макетная установка для нанесения покрытий из золота или платины методом газофазного термического разложения для получения покрытий на изделиях диаметром до 50 мм;

- наработана и испытана опытная партия покрытий из золота и платины, испытания которой подтвердили получение высоких адгезионных и механических свойств покрытия и его высокий коэффициент отражения (˜98%). Механическая прочность данных покрытий не хуже 2-й группы по ОСТ 3-1901-73, в то время как в известных покрытиях они имеют 3 группу;

- в настоящее время закончен монтаж установки по данному способу, позволяющий получать покрытия на изделиях диаметром до 200 мм. Покрытия, полученные по данному способу, будут использованы в изделиях, разрабатываемых на предприятиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛОВ | 1982 |

|

SU1840423A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИРИДИЕВЫХ ПОКРЫТИЙ | 1988 |

|

RU2082821C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРИЕНТИРОВАННЫХ ФТОРИДНЫХ ПОКРЫТИЙ ИЗ ГАЗОВОЙ ФАЗЫ | 2008 |

|

RU2405857C2 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ НА ПОДЛОЖКУ | 2008 |

|

RU2392352C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ ОКСИДОВ МЕТАЛЛОВ | 2013 |

|

RU2521643C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКИ АЛЮМИНИЯ | 1990 |

|

SU1798997A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО СВЕТООТРАЖАЮЩЕГО ЭЛЕМЕНТА ДЛЯ ОПТИЧЕСКИХ СИСТЕМ | 2013 |

|

RU2535894C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ СВЕТООТРАЖАЮЩЕГО ЭЛЕМЕНТА ДЛЯ ОПТИЧЕСКИХ СИСТЕМ | 2013 |

|

RU2541319C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХИМИЧЕСКИ И ТЕРМИЧЕСКИ СТАБИЛЬНОЙ МЕТАЛЛИЧЕСКОЙ ПОГЛОЩАЮЩЕЙ СТРУКТУРЫ ВОЛЬФРАМА НА СИЛИКАТНОЙ ПОДЛОЖКЕ | 2021 |

|

RU2767482C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ПОВЕРХНОСТИ ПОЛУПРОВОДНИКА ИЛИ ДИЭЛЕКТРИКА | 2010 |

|

RU2443799C2 |

Изобретение относится к лазерной технике и может быть использовано для получения покрытий из золота или платины на оптических элементах лазеров. Способ получения отражающих покрытий из метильных производных β-дикетонатов золота и платины, в котором массоперенос осуществляют потоком инертного газа, перед термическим газофазным разложением осуществляют смешение потока инертного газа с потоком водорода у рабочей поверхности подложки. Термическое газофазное разложение проводят в смешанном газовом потоке, а осаждение металла при температуре подложки 190÷250°С с одновременным отводом из зоны реакции органических продуктов разложения. Техническим результатом является повышение коэффициента отражения покрытия, адгезии, чистоты и стойкости к механическим воздействиям. 1 ил.

Способ получения отражающих покрытий, преимущественно для оптических элементов лазеров, из метильных производных β-дикетонатов золота или платины, заключающийся в массопереносе исходного вещества, термическом газообразном разложении его на металл и органические продукты разложения, осаждении металла на нагретой подложке, отличающийся тем, что, с целью повышения коэффициента отражения покрытия, адгезии, чистоты и стойкости к механическим воздействиям, массоперенос осуществляют потоком инертного газа, перед термическим газофазным разложением осуществляют смешение потока инертного газа с потоком водорода у рабочей поверхности подложки, термическое газофазное разложение проводят в смешанном газовом потоке, а осаждение металла ведут при температуре подложки 190÷260°С с одновременным отводом из зоны реакции органических продуктов разложения.

| "Технология тонких пленок", М.: Советское радио, 1977 г., т.1, стр.465 | |||

| "β-дикетонаты металлов" - сборник под редакцией В.И.Спицина, Наука, 1978 г., стр.14-18. |

Авторы

Даты

2007-03-20—Публикация

1980-07-18—Подача