Изобретение относится к металлизации поверхностей твердых тел, в частности получения алюминиевых пленок на различных твердых материалах, например, на стекле, металле, керамике и т. п. , и может быть использовано для получения зеркальных алюминиевых поверхностей в сосудах Дьюара, в том числе бытовых термосов, вместо дорогостоящего и дефицитного серебра, в производстве зеркал, в оптике, электронике и др.

Целью изобретения является улучшение качества получаемой пленки, упрощение процесса и его ускорение, снижение пожароопасности и экологической вредности процесса.

Указанная цель достигается тем, что в способе получения алюминиевой пленки на поверхности твердой подложки термическому разложению подвергают несольватированный гидрид алюминия (НГА).

НГА представляет собой неорганический полимер. НГА - инертное на воздухе при комнатной температуре порошкообразное кристаллическое вещество с размером частиц 5-30 мкм и плотностью 1,4 - 1,5 г/см3. Содержание алюминия в НГА является рекордным для соединений алюминия и составляет 90% (вес. ). НГА быстро разлагается на элементы при температурах выше 100оС. Продукты его распада, металлический алюминий и водород, не представляют экологической опасности.

Химический состав НГА (алюминий и водород) обеспечивает при термораспаде этого соединения получение металлического алюминия высокой чистоты. Это обстоятельство лежит в основе высокого качества алюминиевых пленок, полученных термическим разложением НГА.

Толщина алюминиевой пленки, полученной термическим разложением НГА на твердой поверхности, определяется количеством (массой) разложившегося на ней НГА и может варьироваться в широких пределах: от десятых долей микрона до десятков микрон.

Предлагаемый способ получения алюминиевых пленок основан на обнаруженном уникальном свойстве НГА, заключающемся в том, что при повышенных температурах (выше 250оС) происходит деполимеризация НГА; при этом твердый НГА превращается в газообразный гидрид алюминия, разлагающийся на твердой подложке с образованием алюминиевой пленки. Этот газофазный процесс обеспечивает возможность получения качественных пленок алюминия на поверхности твердых тел сложных геометрических форм. При низких температурах деполимеризации НГА не происходит, и продуктом его термического разложения в этих условиях является металлический алюминий в виде порошка.

В отличие от кристаллического НГА газообразный гидрид алюминия - вещество очень реакционноспособное, поэтому алюминирование необходимо проводить в инертной среде, предпочтительно в вакууме. Установлено, что остаточное давление воздуха в реакторе, не превышающее 0,5 мм рт. ст. , практически не влияет на качество получаемого покрытия. В случаях, когда в герметичном объеме реактора в результате расположения НГА могут развиться большие давления водорода, оказывается удобным проводить процесс алюминирования при непрерывной откачке реактора форвакуумным насосом. Следует отметить, что процесс пленкообразования протекает очень быстро. Пленка алюминия образуется через 1-2 с после контакта НГА с твердой подложкой. Нанесение алюминиевой пленки на поверхность твердого тела проводилось в цилиндрическом реакторе, нижняя часть которого прогревалась до необходимой температуры в электропечи. В горячей части реактора находился предмет, на поверхность которого следовало нанести алюминиевую пленку. В холодной части реактора расположена ампула с навеской НГА. После прогрева реактора до необходимой температуры и откачки из него воздуха проводили ссыпание порошка НГА из ампулы в горячую часть реактора как при непрерывной откачке реактора, так и в герметичных условиях. Время, затрачиваемое на проведение процесса, определялось скоростью подачи НГА в горячую зону и составляло от нескольких секунд до нескольких минут.

Как видно, в отличие от прототипа, в данном способе имеется один высокотемпературный узел, что, безусловно, также упрощает процесс алюминирования.

Нанесение алюминиевой пленки на стекло с целью получения плоского зеркала.

В нижнюю часть реактора помещалась пара стеклянных пластин размером 75х25х2 мм, скрепленных между собой проволочками после наложения их друг на друга большими плоскостями. После нагрева пластин до необходимой температуры реактор вакуумировали форнасосом до давления не выше 0,5 мм рт. ст. и в горячую зону сбрасывали 0,05 г порошка НГА. Сразу же на стеклянных пластинах образовывалось алюминиевое покрытие. После откачки водорода и охлаждения реактора в него напускали воздух, вскрывали реактор и извлекали стеклянные пластины, после разделения которых получали два плоских алюминиевых зеркала.

Необходимо отметить характерную особенность этого процесса, заключающуюся в том, что с повышением температуры термического распада НГА уменьшается доля твердофазного канала разложения вещества, приводящего к получению металлического алюминия в виде порошка, и увеличивается доля газофазного распада НГА, результатом которого является образование пленки металлического алюминия.

П р и м е р 1. Температура подложки (стеклянных пластин) 220оС. НГА разлагается с образованием алюминия в виде рыхлого серого порошка, легко ссыпающегося с поверхности стеклянных пластин. Алюминиевой пленки не образуется.

П р и м е р 2. Температура подложки 260оС. При этой температуре разложения НГА наблюдается образование элементов зеркальной поверхности, неоднородных по плотности. Максимальная плотность алюминиевого покрытия образуется в местах непосредственного контакта порошка НГА с поверхностью стеклянной пластины. Однако, основная часть твердого продукта разложения НГА, алюминия, образуется в виде рыхлого порошка.

П р и м е р 3. Температура подложки 300оС. При этой температуре разложение НГА приводит к образованию плотного однородного алюминиевого зеркала. Доля порошкообразного алюминия, не связанного с поверхностью стекла, составляет около 10% от взятой навески НГА.

П р и м е р 4. Температура подложки 400оС.

П р и м е р 5. Температура подложки 450оС.

П р и м е р 6. Температура подложки 500оС.

П р и м е р 7. Температура подложки 550оС.

В примерах 3-7 получают качественное алюминиевое покрытие на всей поверхности стеклянных пластин в виде зеркала равномерной оптической плотности с высокой отражающей способностью (коэффициент зеркального отражения в видимой области спектра не ниже 0,85). В этих примерах порошкообразный алюминий составляет незначительную, уменьшающуюся с повышением температуры, часть.

Возможность получения качественного зеркального алюминиевого покрытия на стекле при температурах выше 550оС ограничена физическими и химическими свойствами подложки: при этих температурах происходит размягчение стекла, а также частичное восстановление гидридом алюминия кремния до элементарного состояния, что приводит к ухудшению отражательных свойств получаемых алюминиевых пленок.

Нанесение алюминиевой пленки на стеклянную поверхность сложной конфигурации (алюминирование сосудов Дьюара).

В опытах по алюминированию внутренних поверхностей сосудов Дьюара горячей частью реактора являлся сам сосуд Дьюара, который целиком помещался в электропечь и нагревался до необходимой температуры. Для алюминирования порошок НГА ссыпался непосредственно во внутренний межстеночный объем нагретого вакуумированного сосуда Дьюара при непрерывной откачке форвакуумным насосом. Время, необходимое для алюминирования сосуда, составляет 0,5-2 мин ( в зависимости от размера сосуда Дьюара).

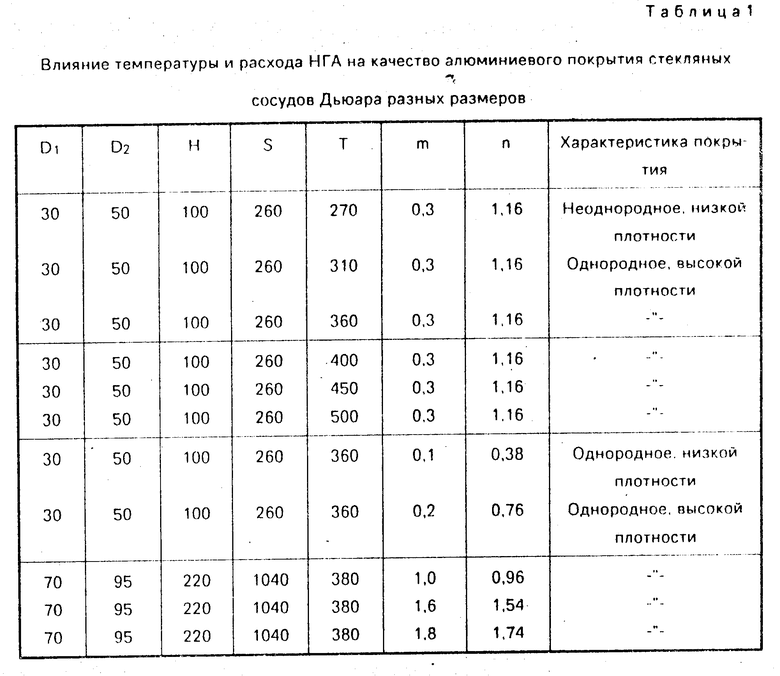

В табл. 1 приведены данные по влиянию температуры и расходуемых количеств НГА на качество зеркального покрытия поверхностей сосудов Дьюара разных размеров, где D1 - внутренний диаметр сосуда, мм; D2 - внешний диаметр сосуда, мм; Н - высота сосуда Дьюара, мм; S - величина общей внутренней поверхности, подлежащей алюминированию, см2; Т - температура стенок Дьюара, оС; m - количество использованного НГА в разовом опыте, г; n - расход НГА на ед. площади поверхности, мг/см2.

Определение теплофизических свойств сосудов Дьюара с алюминиевым покрытием.

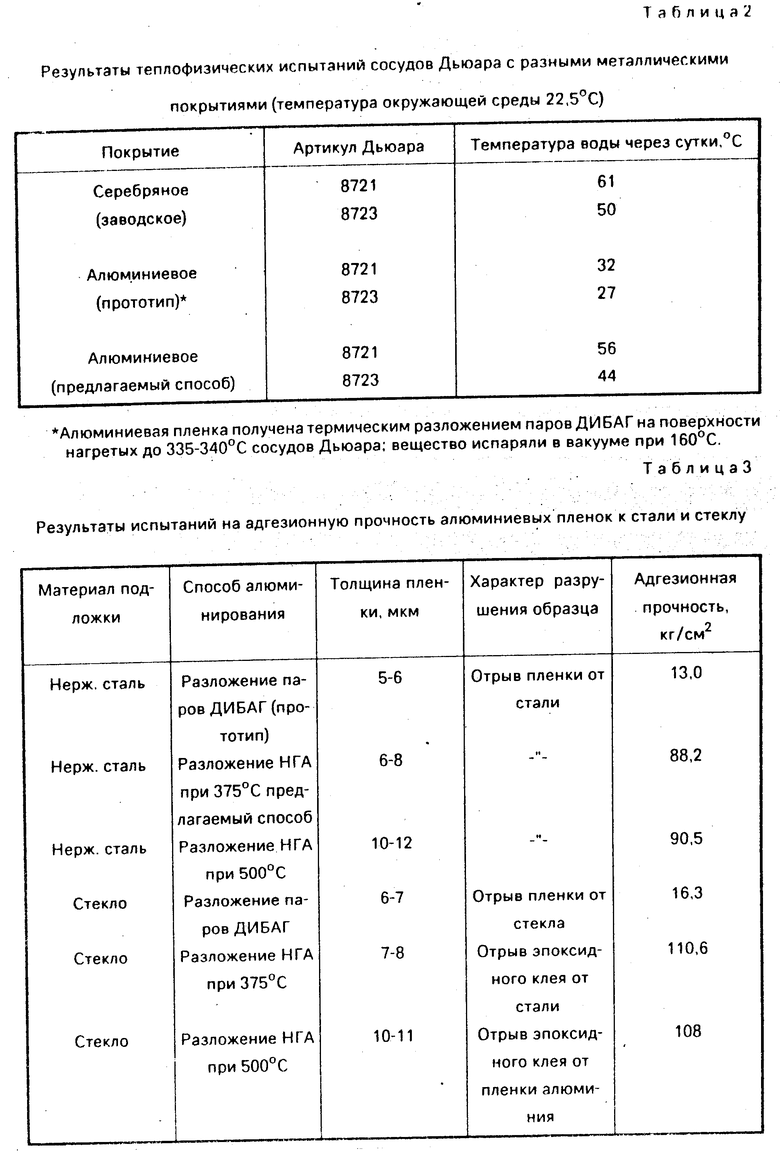

Согласно существующим ТУ на бытовые термоса с серебряным покрытием артикулов 8721 и 8723, теплофизические свойства (качество) сосудов Дьюара определяются температурой горячей воды (96оС), залитой в Дьюар, через одни сутки. При этом сосуды считаются качественными, если температура воды через сутки окажется для изделий артикула 8721 (однолитровый термос с узким горлом) не ниже 53-55оС, а для термосов артикула 8723 (однолитровый термос с широким горлом) - не ниже 42-45оС. Эта методика была использована для определения теплофизических свойств сосудов Дьюара. Для идентичности вакуумных условий все сосуды Дьюара с разными покрытиями припаивались на одну вакуумную гребенку, непрерывно откачиваемую диффузионным насосом до остаточного давления 5.10-3 мм рт. ст.

В табл. 2 приведены сравнительные результаты теплофизических испытаний.

Как видно из табл. 2 теплофизические свойства сосудов Дьюара с алюминиевым покрытием по предлагаемому способу несколько уступают Дьюарам с серебряным покрытием, но полностью удовлетворяют требованиям ТУ, предъявляемым к бытовым теpмосам. В то же время качество Дьюаров, алюминированных термическим разложением ДИБАГ, является неудовлетворительным.

Нанесение алюминиевого покрытия на керамику.

Было проведено алюминирование керамических изделий трех видов: плитки размером 20х40х20 мм, трубки длиной 380 мм, внешним диаметром 4 мм, внутренним диаметром 2 мм, диска диаметром 25 мм и толщиной 3 мм. Алюминирование проводили при 320-550оС. Полученные алюминиевые покрытия обладали отличной адгезией к керамической подложке и электропроводностью на всех участках поверхности. Алюминированные керамические изделия имели внешний вид предметов из металлического алюминия.

Нанесение алюминиевой пленки на металлы.

Алюминирование металлических проводов диаметром 0,6-1,0 мм из меди, железа и нихрома проводили при 375оС. Независимо от природы металла конечные изделия имели одинаковый серебристый цвет. Пленка алюминия обладала прочным сцеплением с металлом-подложкой и не отслаивалась от него при многократном изгибании проволоки вплоть до ее излома.

Алюминирование массивных металлических предметов из нержавеющей стали, латуни и меди проводили при 400-550оС. Металлические предметы представляли собой параллелепипеды с площадью поверхности около 5 см2. Расходы НГА составляли 1 мг на 1 см2 поверхности. После алюминирования металлические предметы, независимо от природы металла, имели одинаковый внешний вид.

Определение адгезионной прочности алюминиевых пленок, нанесенных на металлические и стеклянные подложки, было проведено согласно ГОСТ 27890-88 измерением силы, необходимой для отрыва пленки в направлении, перпендикулярном ее поверхности. Образцы для испытания получали склеиванием двух стальных оснований прямоугольной формы с площадью 4,92 см2, на которые предварительно наносились алюминиевые пленки (для определения прочности адгезии алюминиевой пленки к стали). Для определения прочности адгезии пленки к стеклу испытуемый образец (стеклянная пластина толщиной 2,5 мм, покрытая с двух сторон алюминиевой пленкой) помещался между двумя стальными основаниями прямоугольной формы и приклеивался к ним.

Склеивание проводилось эпоксидным клеем, состоящем из следующих компонентов: смола эпоксидно-диосновная неотверденная марки ЭД-20 (ГОСТ 10587); отвердитель - полиэтиленполиамин с массовой долей аминогрупп 8-12 мас. % (ТУ 6-02-594); наполнитель -окись алюминия (по Брокману П, нейтральная) в количестве 1: 1 к весу смолы.

Отверждение образцов проводили под нагрузкой 10 кг/см2 при 25оС в течение одних суток, а затем - при 65оС в течение 1,5 сут. Предел прочности материала клеевого соединения при разрыве составлял 203-208 кг/см2.

Испытание образцов на адгезионную прочность проводили при температуре 22±2оС и относительной влажности 35±5% на разрывной машине марки 1958К-10-1 (машина универсальная для испытания материалов) в режиме постепенного нарастания нагрузки до разрыва образца. При этом фиксировали нагрузку, при которой происходило разрушение образца, после чего последний подвергали визуальному осмотру с целью определения характера разрушения.

Результаты измерения адгезионной прочности алюминиевых пленок к стали и стеклу приведены в табл. 3.

Судя по характеру разрушения образцов адгезионная прочность к стеклу алюминиевых пленок, полученных предлагаемым способом, превышает 110 кг/см2 (при этих нагрузках отрыва алюминиевой пленки от стекла не происходит). Таким образом, адгезионная прочность к нержавеющей стали и стеклу у алюминиевых пленок, полученных предлагаемым способом, в несколько раз выше, чем аналогичные показатели алюминиевых пленок, полученных разложением паров ДИБАГ (по прототипу).

Нанесение алюминиевого покрытия на стеклоткань.

Кусок стеклоткани размером 20х40 мм подвергали алюминированию при 360-400оС. Исходная ткань белого цвета после нанесения алюминия приобретала светло-серый металлический цвет. Алюминиевое покрытие прочно удерживалось на стекловолокне и не осыпалось при сминании ткани. Алюминированная стеклоткань становилась электропроводящей.

Использование предлагаемого способа получения алюминиевой пленки на поверхности твердой подложки обеспечивает по сравнению с существующими способами значительную технико-экономическую эффективность, связанную с высоким качеством покрытия, упрощением технологии процесса и его ускорением, гарантированной экологической чистотой производства, возможностью нанесения алюминиевой пленки на подложку любой геометрической формы.

При использовании данного способа алюминирования в производстве сосудов Дьюара (бытовых термосов) появляется возможность замены дорогостоящего дефицитного серебра на существенно более дешевый алюминий при практически одинаковых теплофизических характеристиках изделий). (56) Авторское свидетельство СССР N 176052, кл. С 03 С 17/12, 1963.

Алпатова Н. Н. и др. Комплексы металлоорганических, гидридных и галоидных соединений алюминия. М. : Наука, 1970, с. 224-262.

Авторское свидетельство СССР N 125994, кл. С 03 С 17/22, 1960.

Сборник. Алюминийорганические соединения /Под ред. А. Ф. Жигача, М. : ИЛ, 1962, с. 273-274.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения медного покрытия на поверхность стекла | 1979 |

|

SU1036697A1 |

| МЕТАЛЛИЗАЦИЯ ОСНОВЫ (ОСНОВ) СПОСОБОМ ОСАЖДЕНИЯ ИЗ ПАРОЖИДКОСТНОЙ ФАЗЫ | 2004 |

|

RU2330122C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНОК СЕЛЕНИДА СВИНЦА СО СДВИНУТОЙ В ДЛИННОВОЛНОВУЮ ОБЛАСТЬ "КРАСНОЙ" ГРАНИЦЕЙ ФОТООТВЕТА | 2024 |

|

RU2839270C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ИЗ ОБЪЕМНО-ЦЕНТРИРОВАННОГО КУБИЧЕСКОГО (В2) АЛЮМИНИДА НИКЕЛЯ (NiAl) С РЕГУЛИРУЕМОЙ ТОЛЩИНОЙ НА ПОВЕРХНОСТИ СПЛАВА НА ОСНОВЕ НИКЕЛЯ | 2007 |

|

RU2452791C2 |

| Способ получения мезопористой наноструктурированной пленки металло-оксида методом электростатического напыления | 2016 |

|

RU2646415C1 |

| СПОСОБ ФОРМИРОВАНИЯ МНОГОСЛОЙНЫХ НАНОКРИСТАЛЛИЧЕСКИХ ПЛЕНОК С ГЕТЕРОГЕННОЙ ГРАНИЦЕЙ РАЗДЕЛА И УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ МНОГОСЛОЙНЫХ НАНОКРИСТАЛЛИЧЕСКИХ ПЛЕНОК С ГЕТЕРОГЕННОЙ ГРАНИЦЕЙ РАЗДЕЛА | 2010 |

|

RU2436876C1 |

| СПОСОБ УТИЛИЗАЦИИ СЛОИСТЫХ АЛЮМИНИРОВАННЫХ МАТЕРИАЛОВ И РЕАКТОР ДЛЯ РАЗДЕЛЕНИЯ СЛОИСТЫХ АЛЮМИНИРОВАННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2412805C1 |

| ЗЕРКАЛО С НЕОБЯЗАТЕЛЬНЫМ СЛОЕМ ЗАЩИТНОЙ КРАСКИ И/ИЛИ СПОСОБЫ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2620325C2 |

| Способ получения прозрачного износостойкого покрытия на основе борида алюминия-магния на поверхности прозрачных стеклянных изделий | 2017 |

|

RU2680548C1 |

| КОМПОЗИЦИОННЫЙ ПОРОШОК ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1991 |

|

RU2039125C1 |

Использование: для получения зеркальных пленок алюминия в сосудах Дьюара, в производстве зеркал, оптике, электронике и др. Сущность изобретения: пленку алюминия на подложку наносят термическим разложением несольватированного гидрида алюминия при 300 - 550С. Адгезионная прочность пленки на стекле 108 - 110,2 кг/см2. 3 табл.

СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКИ АЛЮМИНИЯ на поверхности твердой подложки путем термического разложения алюминийсодержащего соединения, отличающийся тем, что, с целью улучшения качества получаемой пленки, упрощения процесса и его ускорения, снижения пожароопасности и экологической вредности, термическому разложению подвергают несольватированный гидрад алюминия при 300-550oС.

Авторы

Даты

1994-05-30—Публикация

1990-05-16—Подача