Изобретение относится к технологии получения тонких пленок и покрытий, в частности к получению тонких пленок и покрытий неорганических фторидов, используемых в качестве оптических, изоляционных и буферных материалов со строго определенной кристаллографической ориентацией - ориентированных фторидных покрытий. В частности, изобретение относится к нанесению покрытий на длинномерные металлические ленты.

Для многих применений требуются такие покрытия в строго определенной кристаллографической ориентации. Например, для использования в качестве буферных слоев в эпитаксиальных гетероструктурах фторидные слои должны наследовать ориентацию подложки и, в свою очередь, задавать ориентацию верхних эпитаксиальных функциональных слоев.

В настоящее время известны различные методы получения фторидных покрытий: лазерное, магнетронное или электронно-лучевое распыление, кристаллизация из растворов, золь-гель метод, метод химического осаждения из паровой фазы (метод MOCVD). Однако применение метода MOCVD сдерживается ограниченным выбором летучих соединений металлов, содержащих фтор. Практическое применение нашли лишь фторированные бета-дикетонаты и фторированные карбоксилаты, используемые для очистки и концентрирования актинидов, когда высокая цена органических лигандов не имеет большого значения (Д.Н.Суглобов, Г.В.Сидоренко, Е.К.Легин. Летучие органические и комплексные соединения f-элементов. М.: Энергоатомиздат, 1987). Использование таких соединений приводит к существенному удорожанию технологии по сравнению с патентуемым способом. Вышеназванные органические соединения подвержены гидролизу, и при их хранении образуются биологически вредные фториды (HF, SiF4). Кроме этого разложение этих соединений происходит в ограниченной области параметров процесса осаждения, температура должна подбираться индивидуально для каждого соединения, иначе неизбежно загрязнение фторидного покрытия побочными продуктами - оксидами металлов, причем загрязнение может достигать 90% от покрытия. В связи с этим в настоящее время твердые прекурсоры применяются только в смеси с нефторированными и только для тех компонентов пленки, для которых они дают значительный выигрыш в летучести.

Так, из патента US 5453494 известно, что при получении пленок высокотемпературных сверхпроводников (ВТСП) используют фторированные прекурсоры для щелочноземельных компонентов этих сложных оксидных материалов. Однако полученные таким образом пленки являются только оксидными или оксифторидными, но не чисто фторидными.

Также из патента РФ №2232448 (МПК H01L 39/24, опубликован 10.07.2004) известен способ MOCVD получения высокоориентированных оксидных сверхпроводящих пленок, заключающийся в совместном испарении компонентов (Y, BaF2 и Cu), при этом источники должны быть расположены в треугольной конфигурации по отношению друг к другу. Во время осаждения в камеру дополнительно вводят кислород. Полученные таким образом пленки также являются только оксифторидными, но не чисто фторидными. Осажденную пленку затем термообрабатывают с участием водяного пара с целью получения оксидной сверхпроводящей пленки.

Наиболее близким аналогом к заявленному способу является способ, который заключается в проведении в плазменном потоке реакции взаимодействия фторсодержащего агента и металлоорганического соединения в реакторе. При этом в качестве фторсодержащего соединения используют трифторид азота, гексафторид серы или тетрафторид углерода, а в качестве металлоорганических соединений - алкильные соединения, фенильные соединения, алкоголяты, бета-дикетонаты или их смесь (патент США №5891531, МПК G02B 6/13, опубликован 06.04.1999).

Недостатками всех известных способов являются сложность их осуществления, многостадийность и дороговизна получаемых покрытий, а также неизбежная коррозия оборудования.

Кроме этого используемый в качестве фторидобразующего агента фтороводород отнесен ко второму классу опасности для окружающей среды и является крайне ядовитым газом. При его применении возможны острые и хронические отравления с изменением крови и кроветворных органов, органов пищеварительной системы, отек легких, обладает выраженным ингаляционным действием, раздражающим действием на кожу и слизистые оболочки глаз (вызывает болезненные ожоги и изъязвления); кожно-резорбтивным, эмбриотропным, мутагенным и кумулятивным действием. При попадании на кожу в первый момент не вызывает сильной боли, легко и незаметно всасывается, но через короткое время вызывает отек, боль, химический ожог и общетоксическое действие. В связи с этим требует осторожности при применении и обеспечения герметичности оборудования.

Все другие газообразные соединения фтора (трифторид азота, гексафторид серы или тетрафторид углерода) - высокотоксичные вещества, они обладают сильнейшим раздражающим действием. При непосредственном контакте с кожей образуется эритематозный дерматит, а в больших концентрациях и на чувствительных участках кожи развивается буллезный дерматит с отеком и участками мацерации и некроза. На слизистых оболочках глаза - явления конъюнктивита, а при высоких концентрациях - некроз роговицы (изъязвление); на слизистых оболочках дыхательных путей - катаральное воспаление, в тяжелых случаях - отек легких. Общее действие характеризуется возбуждением ЦНС и периферических холинореактивных систем (беспокойство, возбуждение, слабость, слюнотечение), могут быть судороги, кома, сердечно-сосудистая недостаточность, возможна внезапная остановка сердца.

Все это приводит к усложнению способа получения и, соответственно, к удорожанию получаемых фторидных покрытий.

Технический результат заключается в расширении спектра используемых подложек и металлоорганических реагентов, которые не ограничиваются дорогостоящими фторированными бета-дикетонатами и фторированными карбоксилатами металлов. Также технический результат заключается в обеспечении безопасности при хранении реагентов и при осуществлении способа, устранении коррозии оборудования, защите полученных покрытий от окисления, снижении температуры проведения процесса при повышении качественных характеристик осаждаемых фторидных покрытий, снижении металлоемкости установки и трудозатрат, а следовательно, снижении стоимости получаемых покрытий.

Заявленный технический результат достигается за счет осуществления способа получения ориентированных фторидных покрытий методом химического осаждения из паровой фазы, заключающегося в размещении подложки в зоне осаждения реактора химического осаждения при температуре 250-400°С, проведении осаждения фторидного покрытия на подложку путем смешения потока металлоорганических соединений, которые испаряют в температурном интервале 150-300°С и давлении 1-20 мбар и фторидобразующего потока, при этом в качестве металлоорганических соединений используют летучие металлоорганические соединения, не содержащие фтор, а фторидобразующий поток генерируют из твердого прекурсора в результате его испарения непосредственно в реакторе химического осаждения при температуре испарения 50-120°С из твердого прекурсора, в качестве которого используют кислый неорганический бифторид, причем поток металлоорганических соединений и фторидобразующий поток подают в зону осаждения или противотоком, или коаксиальным введением потоков в потоке инертного газа.

Таким образом, для осуществления способа требуется всего лишь один реактор химического осаждения, в котором протекает сразу несколько процессов, а именно получение фторидобразующего потока из твердого прекурсора, испарение металлорганических соединений, смешение фторидобразующего потока с потоком металлоорганических соединений, осаждение покрытия на подложке. При этом для кристаллизации пленки дополнительная термическая обработка подложки с нанесенным покрытием не требуется. Кроме этого за счет использования твердого прекурсора для генерирования фторидобразующего потока, обеспечивается безопасность процесса и исключается коррозия оборудования, поскольку образовавшийся кислый фторид (фторид водорода) сразу же потоком инертного газа подается в зону осаждения, где смешивается с металлоорганическим потоком.

При этом полученная ориентация осажденного патентуемым способом фторидного покрытия не требует дополнительной термической обработки, так как непосредственно из паровой фазы происходит кристаллизация ориентированных фторидных слоев, без образования промежуточных продуктов.

В качестве твердого прекурсора предлагается использовать кислый неорганический бифторид, например бифторид аммония, бифторид калия или бифторид натрия. Как показали проведенные испытания, при использовании бифторида аммония в условиях химического осаждения из паровой фазы формируется восстановительная атмосфера, предотвращающая окисление коррозионных подложечных материалов, и не требуется дополнительная подача в реактор осаждения газообразных восстановителей (водорода, аммиака). Также благодаря использованию бифторидов реализуется возможность in-situ удаления оксидных пленок с подложек.

Летучие металлоорганические соединения могут быть выбраны из числа недорогостоящих нефторированных летучих бета-дикетонатов, алкоголятов или карбоксилатов металлов.

Поскольку при осуществлении патентуемого способа температурный диапазон процесса не ограничивается особенностями кинетики термораспада летучих металлоорганических прекурсоров, так как образование фторидобразующего потока происходит не за счет термораспада, а за счет необратимой химической реакции с газофазным фторидобразующим агентом, то температуру в реакторе химического осаждения для осуществления способа достаточно поддерживать не выше 250-400°С. Кроме того, концентрацию фторидобразующего агента в газовом потоке регулируют температурой, до которой нагревается твердый прекурсор.

В зависимости от вида требуемого покрытия в качестве подложки используют либо монокристаллические подложки, либо биаксиально текстурированные ленты из сплавов на основе никеля и меди.

Монокристаллические подложки с нанесенным фторидным покрытием находят применение в электронике в качестве изолирующих слоев полупроводниковых интегральных схем, люминесцентных слоев, матриц, эмалей и волоконно-оптических покрытий, твердых электролитов, смазочных и антифрикционных покрытий, катодных покрытий, буферных эпитаксиальных слоев на биаксиально-текстурированых металлических лентах и монокристаллическом кремнии.

Фторидные покрытия, нанесенные на биаксиально текстурированные ленты, могут использоваться в качестве буферных слоев для высокотемпературных сверхпроводников (ВТСП) на металлических лентах для устранения их химического взаимодействия и наследования биаксиальной текстуры.

Ввиду высокой химической активности фторидобразующего потока по отношению к парам других реагентов, а также во избежание предосаждения неорганического фторида до того, как поток достигнет подложки, их совместное нахождение в реакторе должно быть достаточно краткосрочным. Решение этой проблемы возможно за счет подачи потока металлоорганических соединений и фторидобразующего потока в зону осаждения либо противотоком, либо за счет коаксиального введения потоков.

Данный способ применим и для длинномерных подложек. В этом случае подложка в виде длинномерной ленты перемещается в реакторе с помощью специальных устройств, например двух катушек.

Проведенные лабораторные испытания патентуемого способа подтвердили получение заявленного технического результата.

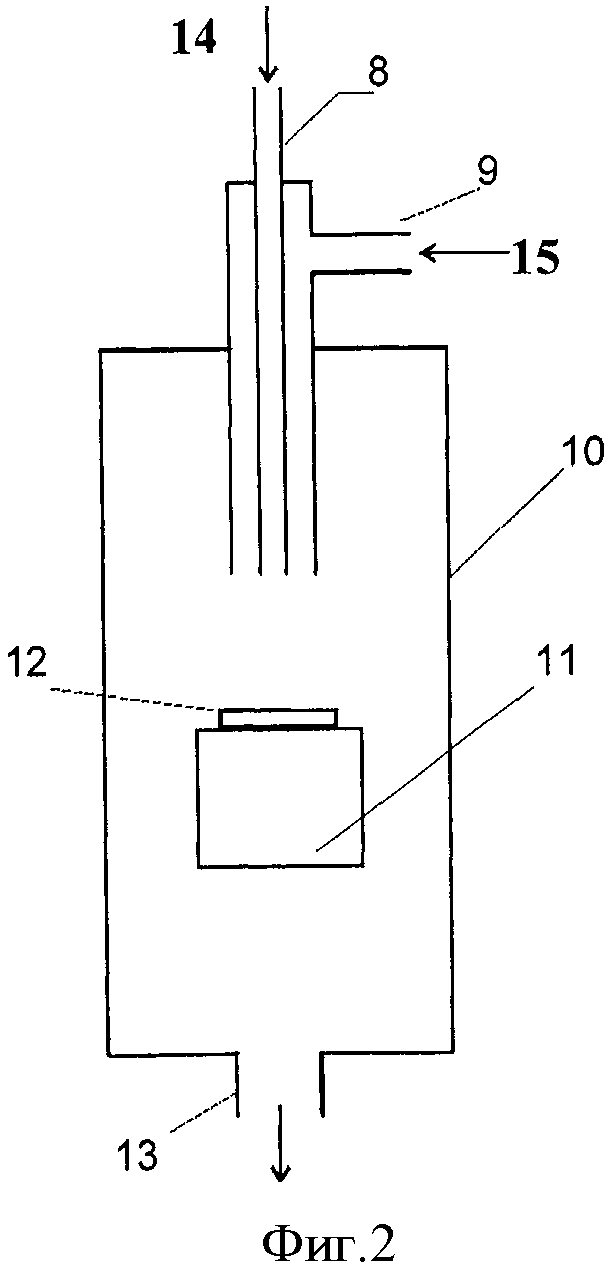

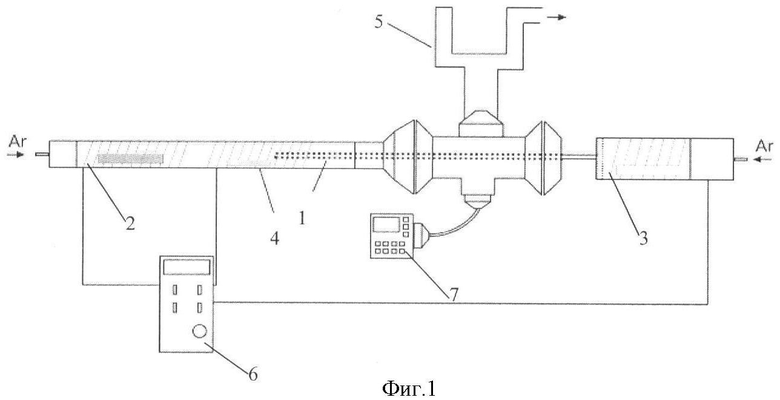

Далее, изобретение поясняется примерами и чертежами, где на фиг.1 показан реактор химического осаждения из паровой фазы с противоточным вводом потоков, а на фиг.2 - реактор химического осаждения с коаксиальным вводом потоков, на которых приведены следующие обозначения: на фиг.1: 1 - канал подачи фторидобразующего потока, 2, 3 - зона испарения (или испарители) металлоорганических соединений и твердого прекурсора, 4 - подложка, 5 - азотная ловушка, 6 - многоканальный термоконтроллер, 7 - измеритель давления; на фиг.2: 8 - патрубок для ввода паров металлорганических прекурсоров; 9 - патрубок для ввода пара фторидообразующего агента; 10 - реактор; 11 - нагреватель; 12 - подложка; 13 - откачной патрубок.

Пример 1.

Получали ориентированную пленку SrF2 на биаксиально текстурированной (001)[100] ленте из меди. Процесс проводили в реакторе химического осаждения из паровой фазы с противотоком реагентов (фиг.1). Подложку 4 - ленту из меди - помещали в реактор, содержащий зону 2 испарения металлоорганических соединений. Лента из меди была выполнена с возможностью ее перемещения в зоне осаждения. Металлоорганическое соединение испаряли в зоне испарения реактора и потоком инертного газа (например, аргона) подавали в зону осаждения реактора. Одновременно в зоне испарения 3, предназначенной для испарения твердого прекурсора, испаряли твердый прекурсор и потоком инертного газа подавали испаренный прекурсор в зону осаждения реактора 1. В зоне осаждения реактора происходит смешение потоков и осаждение на ленте из меди с образованием на ней ориентированных фторидных покрытий. Реактор химического осаждения снабжен контролирующими приборами, в том числе измерителем давления 7, многоканальным термоконтроллером 6. Кроме этого реактор может быть соединен с азотной ловушкой 5 для улавливания газообразных продуктов. В качестве металлоорганического соединения использовали 2,2,6,6-тетраметилгептан-3,5-дионат стронция, в качестве твердого прекурсора - бифторид аммония, в качестве подложки - медную ленту шириной 1 см. Параметры процесса были следующими: температура металлоорганического соединения - 215°С, температура испарения твердого прекурсора - 60°С, температура подложки - 400°С, общее давление в системе - 15 мбар, расход потока инертного газа для металлоорганического соединения - 5 л/ч при н.у., расход потока инертного газа для испаренного прекурсора - 9 л/ч, продолжительность осаждения - 1 час. В результате на ленте образовывалась пленка бифторида стронция с исключительной кристаллографической ориентацией (001) и толщиной 200 нм.

Пример 2.

Получали ориентированную пленку бифторида кальция на биаксиально текстурированной (001)[001] подложке из ленты сплава никель-медь (50% атомных меди).

Процесс осуществляли в реакторе химического осаждения из паровой фазы, аналогичном описанному в примере 1, но с коаксиальным вводом потоков реагентов (фиг.2). При этом патрубок 8 служит для ввода паров металлоорганических соединений, а патрубок 8, расположенный коаксиально патрубку 9, - для ввода парообразного потока испаренного твердого прекурсора. Из зоны испарения металлоорганических соединений (не показана) в патрубок 8 поступает поток испаренных металлоорганических соединений, а из зоны испарения твердого фторсодержащего прекурсора через патрубок 9 - поток испаренного твердого прекурсора. На выходе из патрубков потоки испаренных металлоорганических соединений и испаренного твердого прекурсора смешиваются в зоне осаждения реактора химического осаждения за счет того, что выходная часть патрубков расположена непосредственно в зоне осаждения реактора 10.

В качестве металлоорганического соединения использовали 2,2,6,6-тетраметилгептан-3,5-дионат кальция, в качестве твердого прекурсора - бифторид аммония. Параметры процесса были следующими: температура металлоорганического соединения - 190°С, температура испарения твердого прекурсора - 60°С, температура подложки - 350°С, общее давление в системе - 10 мбар, расход потока инертного газа для металлоорганического соединения - 5 л/ч при н.у., расход потока инертного газа для испаренного прекурсора - 7 л/ч, продолжительность осаждения - 1 час. В результате на ленте образовывалась пленка бифторида кальция с исключительной кристаллографической ориентацией (001) и толщиной 150 нм.

Пример 3.

В реакторе химического осаждения с коаксиальным вводом потоков получали гетероэпитаксиальную пленку бифторида кальция на монокристаллической подложке из R-сапфира с промежуточным эпитаксиальным слоем CeO2 (фиг.2). В качестве металлоорганического соединения использовали 2,2,6,6-тетраметилгептан-3,5-дионат кальция, в качестве твердого прекурсора - бифторид калия. Параметры процесса были следующими: температура металлоорганического соединения - 190°С, температура испарения твердого прекурсора - 65°С, температура подложки - 400°С, общее давление в системе - 8 мбар, расход потока инертного газа для металлоорганического соединения - 5 л/ч при н.у., расход потока инертного газа для испаренного прекурсора - 7 л/ч, продолжительность осаждения - 1 час. В результате на подложке образовывалась пленка бифторида кальция с исключительной кристаллографической ориентацией (001), эпитаксиально наследующей структуру слоя CeO2, и толщиной 100 нм

Пример 4.

Получали ориентированную пленку трифторида лантана на монокристаллической подложке из кремния. Процесс проводили в реакторе химического осаждения из паровой фазы с противотоком реагентов (фиг.1).

В качестве металлоорганического соединения использовали дипивалоилметанат лантана, в качестве твердого прекурсора - бифторид аммония. Параметры процесса были следующими: температура металлоорганического соединения - 200°С, температура испарения твердого прекурсора - 65°С, температура подложки - 400°С, общее давление в системе - 5 мбар, расход потока инертного газа для металлоорганического соединения - 5 л/ч при н.у., расход потока инертного газа для испаренного прекурсора - 6 л/ч, продолжительность осаждения - 1 час. В результате на ленте образовывалась пленка трифторида лантана с исключительной кристаллографической ориентацией (001) и толщиной 100 нм.

Температура испарения твердого прекурсора (например, бифторида аммония) может быть выбрана из диапазона 50-120°С, при этом скорость испарения, задающая парциальное давление (концентрацию) фтороводорода в потоке, экспоненциально возрастает с ростом температуры (по закону Ig Р=А-В/T, где Р - равновесное парциальное давление пара прекурсора, Т - температура испарения (град. Кельвина), А и В - коэффициенты, определяемые индивидуальной природой прекурсора). Металлоорганические соединения испаряли в температурном интервале 150-300°С и давлении в системе 1-20 мбар.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДЯЩЕГО МАТЕРИАЛА | 2011 |

|

RU2481673C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХСТОРОННЕГО СВЕРХПРОВОДНИКА ВТОРОГО ПОКОЛЕНИЯ | 2008 |

|

RU2386732C1 |

| ПИТАТЕЛЬ ДЛЯ ПОДАЧИ ЛЕТУЧИХ СОЕДИНЕНИЙ В РЕАКТОРЫ ХИМИЧЕСКОГО ГАЗОФАЗНОГО ОСАЖДЕНИЯ | 2019 |

|

RU2722914C1 |

| СПОСОБ ОСАЖДЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ ИЗ ГАЗОВОЙ ФАЗЫ | 2023 |

|

RU2811336C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ПОВЕРХНОСТИ ПОЛУПРОВОДНИКА ИЛИ ДИЭЛЕКТРИКА | 2010 |

|

RU2443799C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИОАКТИВНОГО ПОКРЫТИЯ НА ИМПЛАНТИРУЕМОМ В КОСТНУЮ ТКАНЬ ЧЕЛОВЕКА ТИТАНОВОМ ИМПЛАНТАТЕ | 2014 |

|

RU2554819C1 |

| БИОАКТИВНОЕ ПОКРЫТИЕ ТИТАНОВОГО ИМПЛАНТАТА, ВВОДИМОГО В КОСТНУЮ ТКАНЬ ЧЕЛОВЕКА | 2014 |

|

RU2566060C1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ НА ПОДЛОЖКУ | 2008 |

|

RU2392352C1 |

| Способ получения многослойного высокотемпературного сверхпроводящего материала | 2016 |

|

RU2627130C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ СВЕРХПРОВОДЯЩЕЙ ЛЕНТЫ И ЛЕНТА | 2018 |

|

RU2696182C1 |

Изобретение относится к области технологии тонких пленок и покрытий, в частности к получению тонких пленок и покрытий неорганических фторидов, которые могут быть использованы как оптические, изоляционные и буферные материалы со строго определенной кристаллографической ориентацией - ориентированные фторидные покрытия. Способ получения ориентированных фторидных покрытий методом химического осаждения из паровой фазы включает размещение подложки в зоне осаждения реактора химического осаждения при температуре 250-400°С, проведение осаждения фторидного покрытия на подложку путем смешения потока металлоорганических соединений, которые испаряют в температурном интервале 150-300°С и давлении 1-20 мбар, и фторидобразующего потока. В качестве металлоорганических соединений используют летучие металлорганические соединения, не содержащие фтор. Фторидобразующий поток генерируют из твердого прекурсора в результате его испарения непосредственно в реакторе химического осаждения при температуре 50-120°С из твердого прекурсора, в качестве которого используют кислый неорганический бифторид. Поток металлоорганических соединений и фторидобразующий поток подают в зону осаждения или противотоком, или коаксиальным введением потоков в потоке инертного газа. Расширяется спектр используемых подложек и металлоорганических реагентов, устраняется коррозия оборудования при осуществлении данного способа, обеспечивается защита полученных покрытий от окисления, снижается температура проведения процесса, а следовательно, и стоимость затрат получаемых покрытий. 5 з.п. ф-лы, 2 ил.

1. Способ получения ориентированных фторидных покрытий методом химического осаждения из паровой фазы, включающий размещение подложки в зоне осаждения реактора химического осаждения при температуре 250-400°С, проведение осаждения фторидного покрытия на подложку путем смешения потока металлоорганических соединений, которые испаряют в температурном интервале 150-300°С и давлении 1-20 мбар и фторидобразующего потока, при этом в качестве металлоорганических соединений используют летучие металлорганические соединения, не содержащие фтор, а фторидобразующий поток генерируют из твердого прекурсора в результате его испарения непосредственно в реакторе химического осаждения при температуре 50-120°С из твердого прекурсора, в качестве которого используют кислый неорганический бифторид, причем поток металлоорганических соединений и фторидобразующий поток подают в зону осаждения или противотоком, или коаксиальным введением потоков в потоке инертного газа.

2. Способ по п.1, в котором в качестве кислого неорганического бифторида используют бифторид аммония, бифторид калия или бифторид натрия.

3. Способ по п.1, в котором в качестве летучих металлоорганических соединений, не содержащих фтора, используют бэта-дикетонаты, алкоголяты или карбоксилаты металлов.

4. Способ по п.1, в котором в качестве подложки используют монокристаллические подложки.

5. Способ по п.1, в котором в качестве подложки используют биаксиально текстурированные ленты из сплавов на основе никеля и меди.

6. Способ по п.1, в котором используют подложку, выполненную с возможностью ее перемещения в зоне осаждения.

| US 5891531 А, 06.04.1999 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОПТИЧЕСКОГО ПОКРЫТИЯ ИЗ ФТОРИДА МАГНИЯ | 1993 |

|

RU2099438C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКИ ОКСИДНОГО СВЕРХПРОВОДНИКА И ОКСИДНОЕ СВЕРХПРОВОДНИКОВОЕ ИЗДЕЛИЕ | 1998 |

|

RU2232448C2 |

| US 6863925 B1, 08.03.2005 | |||

| WO 2006057829 A2, 01.06.2006. | |||

Авторы

Даты

2010-12-10—Публикация

2008-10-08—Подача