Изобретение относится к области порошковой металлургии, в частности, к методам получения высокопористых металлов, путем нанесения металлического слоя на пористую полимерную подложку и может быть использовано, например, для изготовления легковесного заполнителя крупногабаритных облегченных лазерных зеркал и других трехслойных конструкций, а также пористых теплообменников охлаждаемых элементов силовой оптики.

Высокопористые металлы, используемые в металлооптике, помимо требований по структурным и механическим свойствам, должны удовлетворять целому комплексу технологических требований. И в первую очередь необходимо удовлетворительное решение проблемы, касающейся разработки технологических операций по подготовке элемента высокопористого металла к безразъемному соединению с внешними компактными слоями. Указанная подготовка заключается в механической обработке (алмазное точение) поверхностей с целью достижения требуемой плоскопараллельности. Эта операция хотя и является выполнимой, но требует применения дорогостоящего оборудования.

Известен способ получения высокопористых спеченных металлов (в частности никеля) по патенту Великобритании №1367444, 1974 г, кл. С 23 С 3/02. Способ включает подготовку поверхности пористой полимерной подложки к химической металлизации путем ее обезжиривания, сенсибилизации и активирования, осаждение слоя металла на поверхность пористой подложки путем реакции химического восстановления металла из раствора его сопи, удаление полимерной подложки термодеструкцией в процессе спекания пористого металла в восстановительной атмосфере.

Существенным недостатком данного способа является одновременное проведение процесса термодеструкции полимера и спекания пористого металла в восстановительной среде. Это приводит к тому, что металлическая матрица высокопористого металла загрязняется углеродсодержащими компонентами, остающимися при термодеструкции полимера в восстановительной атмосфере, которые в значительной степени затрудняют процесс безразъемного соединения (например, методом пайки) высокопористого металла с компактным, в также приводят к деформационным явлениям в высокопористом металле из-за различного рода микронапряжений вследствие градиента состава по объему металла.

Указанный недостаток частично устранен в способе получения пористых спеченных металлов по А.С. СССР №139567, кл. С 23 С 3/02 от 6.03.79 г., являющимся наиболее близким по технической сущности и взятым за прототип.

Способ включает подготовку пористой проницаемой полимерной подложки к металлизации путем обезжиривания, сенсибилизации и активации поверхности подложки, нанесение слоя металла на подложку, удаление подложки термодеструкцией в окислительной атмосфере, восстановление и спекание в восстановительной среде. Указанный способ позволяет получать различные высокопористые металлы (медь, никель, кобальт и т.д.) с пористостью 75-98%, размером пор 0,4-0,5 мм и химической однородной металлической матрицей без присутствия углеродосодержащих компонентов.

Недостаток способа заключается в следующем. Получаемые по нему плиты высокопористых металлов вследствие происходящих при восстановлении и спекании пористого металла усадочных явлений подвергаются короблению и деформируются и не могут быть использованы непосредственно для создания на их основе многослойных конструкций (лазерных зеркал и т.д.). Для этого требуется проведение соответствующей механической обработки.

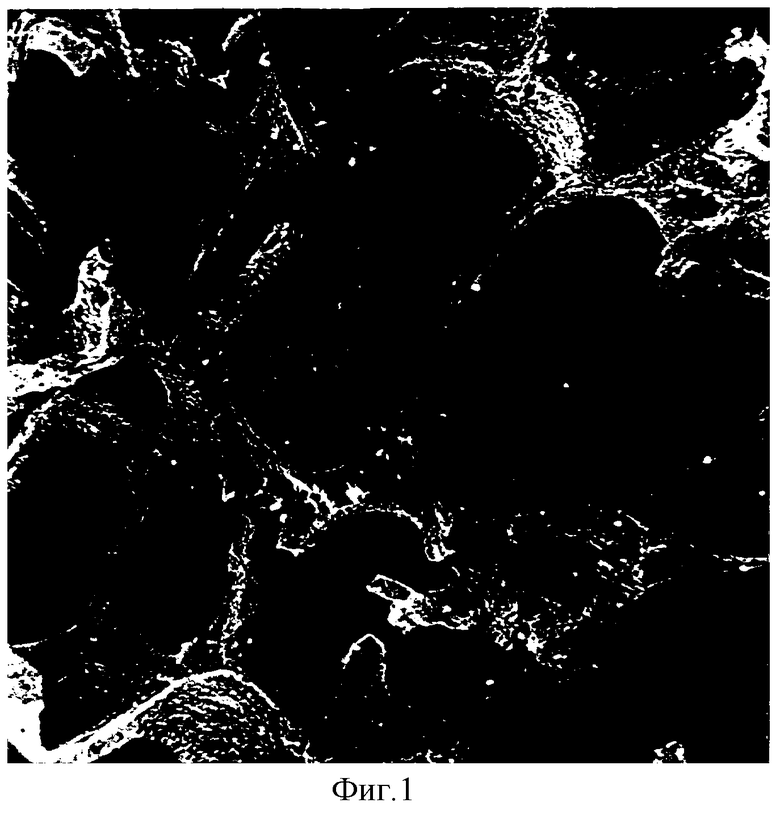

Известно также, что в плитах высокопористых металлов, получаемых данным способом, не реализуется потенциально высокий уровень упругих свойств из-за статистической направленности в пространстве структурных элементов металлического каркаса. На фиг.1 помещена микрофотография высокопористой ячеистой меди плотностью 1,25 г/см3 и диаметром пор 1,03 мм, полученная с помощью сканирующего электронного микроскопа (×48). Однако установлена, что осадка плит из высокопористых металлов даже на незначительную величину (остаточная деформация 0,1-0,2%) существенно повышает их модуль упругости на сжатие в этом направлении, что обусловлено спецификой работы структурных элементов, связанной с поэтапным включением их в противодействие внешней нагрузке.

Целью изобретения является предотвращение деформационных явлений при восстановлении и спекании элементов из высокопористых спеченных металлов и получения их со стабильными геометрическими размерами и повышенными упругими свойствами.

Поставленная цель достигается тем, что окисленную заготовку высокопористого металла помещают в печь с восстановительной атмосферой в специальном приспособлении, обеспечивающем постоянное нагружение заготовки с одинаковым заданным усилием в течение всего периода ее восстановления и спекания, причем величина удельной нагрузки не должна, естественно, превосходить предел прочности окисленного высокопористого металла, а величина происходящей при этом осадки-заготовки регулируется ограничительным устройством. Последнее обеспечивает при соответствующем выборе величины удельной нагрузки и высоты ограничительных элементов получение таких плит из высокопористого металла, которые не требуют механической обработки рабочих поверхностей перед заделкой в многослойные конструкции.

Сопоставительный анализ с прототипом показывает, что заявляемый способ получения высокопористых спеченных металлов отличается от известного введением в последнюю стадию технологического процесса получения заготовок высокопористого металла операции поджатия, что позволяет изготовлять за единый технологический цикл элементы из указанного материала с требуемыми геометрическими размерами и конфигурацией, непосредственно пригодные для установки в многослойные конструкции. Весьма существенным моментом в предложенном способе является то, что введение операции осадки значительно повышает упругие свойства конечного продукта - высокопористых металлических плит, и это оказывает положительное влияние на рабочие характеристики трехслойных конструкций, в частности, крупногабаритных облегченных лазерных зеркал.

Таким образом, предложенное техническое решение отвечает критерию "существенные отличия" по сравнению с известным.

Пример конкретной реализации предлагаемого способа.

Две подложки с габаритами 200×200×30 мм из ретикулированного пенополиуретана марки ПУ-ЭО-100 обезжиривали в 5% водном растворе едкого натрия при температуре 20°С в течение 5 минут, затем сушили в термошкафу при температуре 50°С в течение 8 часов. Обезжиренные подложки подвергали сенсибилизации в водном растворе двухлористого олова (70 г/л SnCl2·2H2O и 38 мл/л соляной кислоты HCl) в течение 10-12 минут при температуре 20°С. Далее подложки активировали в водном растворе двухлористого палладия (0,5 г/л PdCl2 и 30 мл/л НС) при температуре 20°С в течение 25 минут, после чего подложки промывали в дистиллированной воде до рН среды, равной 7, сушили в термошкафу при температуре 50°С в течение 8 часов. На подложки методом химической металлизации наносили медное покрытие из раствора следующего состава:

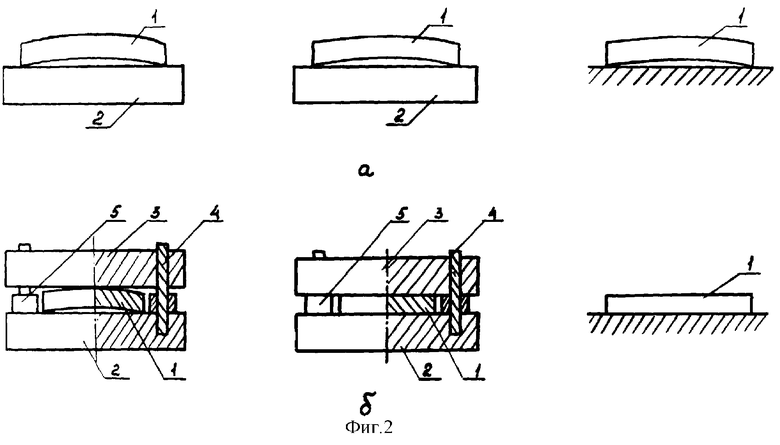

Процесс меднения подложек проводили при температуре 22°С до достижения ими плотности 1,25 г/см3. Заготовки высокопористой меди подвергали термодеструкции, с целью удаления пенополиуретана в среде воздуха при температуре 600°С в течение одного часа с выходом на режим со скоростью 100 град/ч. Окисленные заготовки извлекали из печи после снижения в ней температуры до 100°С. Окисленные заготовки на длине 200 мм имели стрелу прогиба 3 в 2 мм соответственно, хотя перед окислением заготовки укладывали на чугунную плиту с радиусом кривизны, равным бесконечности. После окисления размеры заготовок стали равны 205×207×32 мм. Первую окисленную заготовку помещали между двумя чугунными плитами, радиусом - бесконечность, специального приспособления (фиг.2б). На фиг.2б изображена схема размещения и вид окисленной заготовки высокопористого металла при восстановлении и спекании. В углах нижней плиты 2 были установлены направляющее цилиндры ⊘15 мм 4, а в верхней - соответствующие отверстия ⊘ 15,2 мм. На каждый из направляющих цилиндров были установлены втулки высотой 29,4 мм 5. Втулки в данном случае выполняют роль ограничителей, на которые опускается верхняя чугунная плита 3 вследствие высокотемпературной ползучести высокопористого металла 1 под действием веса плиты. Толщина верхней чугунной плиты составляла 85 мм, что обеспечивало давление на окисленный образец высокопористого металла порядка 6,5·10-2 кг/см2. Указанную сборочную единицу помещали в водородную печь. Восстанавливали и спекали окисленную заготовку в среде водорода при температуре 950°С в течение 1 часа со скоростью выхода на режим 80 град/ч. Охлаждение печи вели до температуры 50°С и затем извлекали образец. Образец, осаженный в процессе восстановления и спекания, имел конечные размеры 198×200×29,4 мм. Второй из окисленных образцов укладывали на чугунную плиту (фиг.2а), аналогичную нижней в указанном приспособлении, и восстанавливали и спекали по описанному выше режиму для первого образца. Размеры спеченного в ненагруженном состоянии образца составляли 197×198×25,8 мм. Радиус кривизны первого образца был равным бесконечности, а на втором стрела прогиба не только сохранилась, но даже увеличилась до 3 мм. Испытания образцов, вырезанных из двух плит, на одноосное сжатие в направлении, перпендикулярном плоскости плиты, показали, что для образцов из осаженной плиты модуль упругости составлял порядка 26200 кг/см2, тогда как у образцов из контрольной плиты, спеченной в свободном состоянии, - только 16400 кг/см2, т.е. в 1,6 раза меньше, чем в первом случае.

Предлагаемый способ позволяет получать заготовки высокопористого металла с повышенным уровнем упругих свойств и с достаточно ровной поверхностью (при размещении заготовки на плоскую плиту все ее структурные элементы-перемычки касаются последней), что позволяет непосредственно пускать заготовки в дальнейший технологический процесс изготовления на их основе различных многослойных конструкций с требуемым уровнем рабочих характеристик.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ МЕТАЛЛОВ | 1983 |

|

SU1840464A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ЯЧЕИСТОГО МАТЕРИАЛА НА ОСНОВЕ ХРОМАЛЯ | 2011 |

|

RU2464127C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ЯЧЕИСТОГО МАТЕРИАЛА | 2012 |

|

RU2497631C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО НИКЕЛЯ И ЕГО СПЛАВОВ | 2006 |

|

RU2311470C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ХРОМАЛЯ | 2006 |

|

RU2312159C2 |

| CПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО ВЫСОКОПОРИСТОГО ПРОНИЦАЕМОГО СПЛАВА | 2012 |

|

RU2493934C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОЙ МЕТАЛЛИЧЕСКОЙ ПАНЕЛИ | 1992 |

|

RU2015078C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТЫХ СПЛАВОВ | 2005 |

|

RU2300444C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ ИЗ СТРУЖКОВЫХ ОТХОДОВ ЧУГУНА | 1992 |

|

RU2022708C1 |

| Способ гальванопластического изготовления пористого ячеистого материала | 1988 |

|

SU1640208A1 |

Способ получения плит из высокопористых спеченных металлов, включающий обезжиривание, сенсибилизацию и активирование пористой полимерной подложки, осаждение на поверхность подложки слоя металла при реакции химического восстановления металла из раствора его соли, удаление полимерной подложки ее термодеструкцией в окислительной среде, проведение восстановления и спекания заготовок в нагруженном состоянии. Технический результат заключается в получении плит высокопористых спеченных металлов со стабильными геометрическими размерами и повышенными упругими свойствами. 2 ил.

Способ получения плит из высокопористых спеченных металлов, включающий обезжиривание, сенсибилизацию и активирование пористой полимерной подложки, осаждение на поверхность подложки слоя металла при реакции химического восстановления металла из раствора его соли, удаление полимерной подложки ее термодиструкцией в окислительной среде, восстановление и спекание заготовок, отличающийся тем, что, с целью получения плит из высокопористых спеченных металлов со стабильными и геометрическими размерами и повышенными упругими свойствами, восстановление заготовок и их спекание проводят в нагруженном состоянии.

| Устройство для транспортировки и разгрузки длинномерных грузов, преимущественно круглого леса | 1960 |

|

SU139567A1 |

Авторы

Даты

2007-03-10—Публикация

1987-11-18—Подача