Изобретение относится к антенной технике и предназначено для использования в конструкциях параболических, квазипараболических, сферических рефлекторов, преимущественно космических антенн из композиционных материалов или в конструкциях оправок для их изготовления.

Целью изобретения является повышение стабильности отражающей поверхности при изменении температуры.

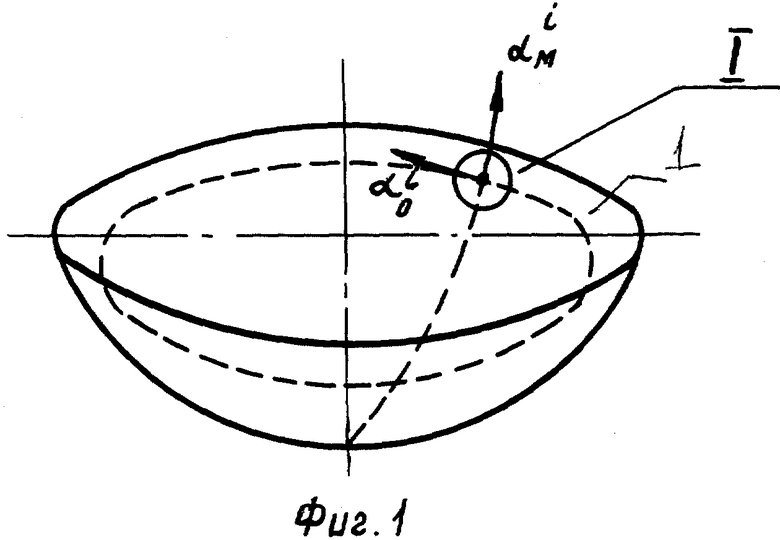

На фиг.1 изображен рефлектор в аксонометрии;

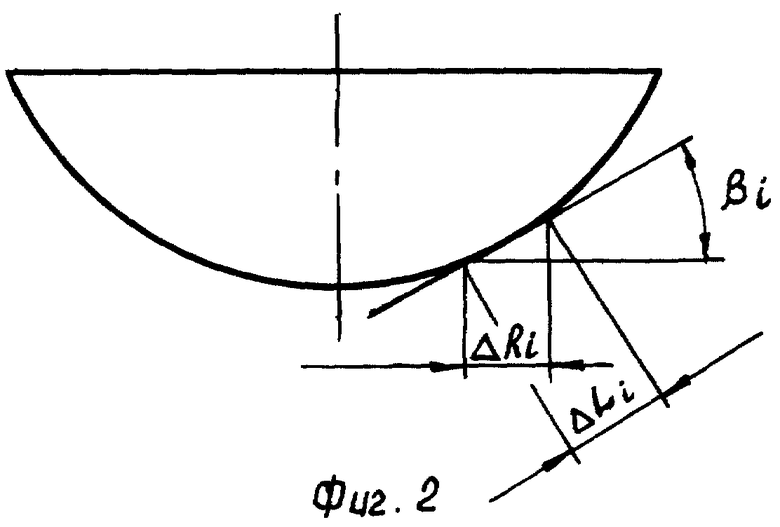

на фиг.2 - вид сбоку;

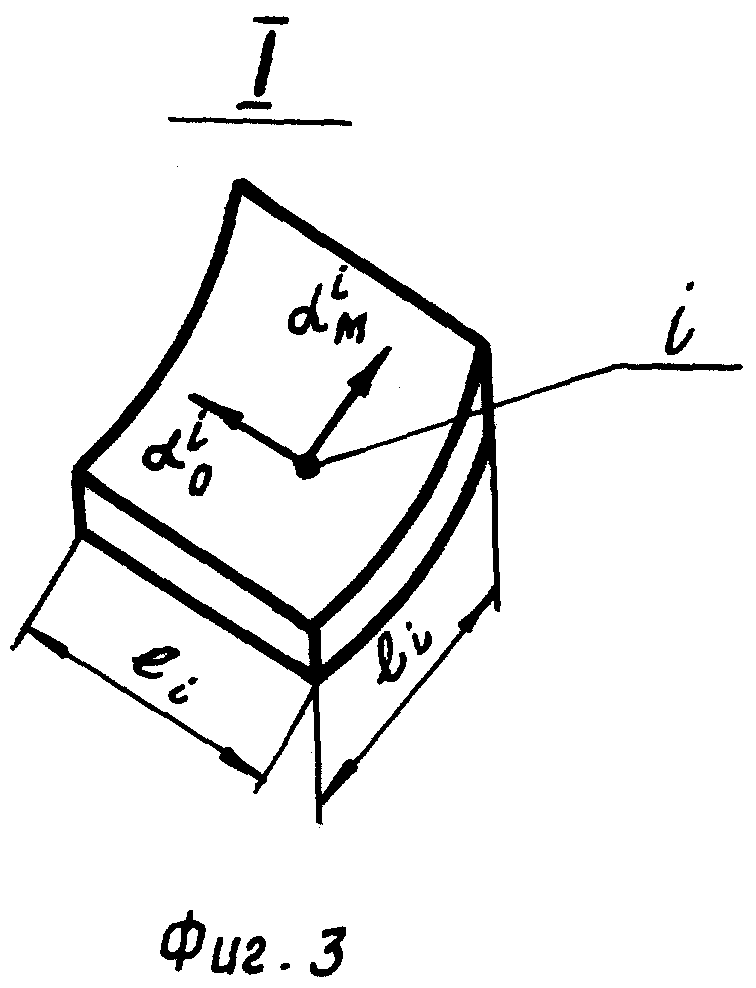

на фиг.3 - выносной элемент на фиг.1;

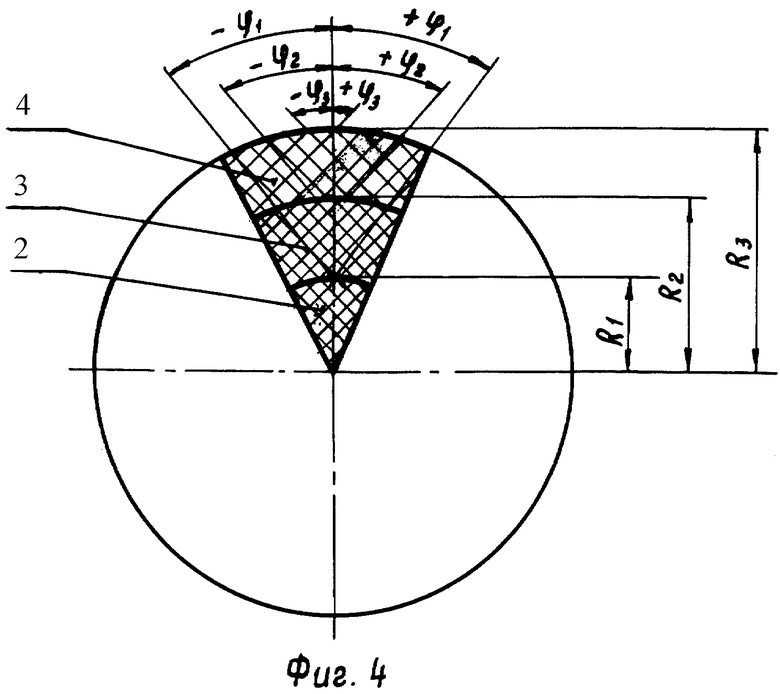

на фиг.4 - вид рефлектора в плане с различными углами его армирования;

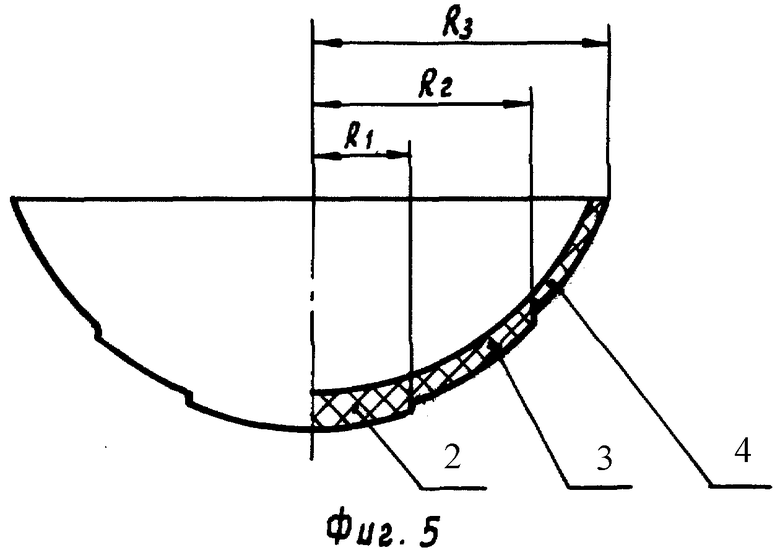

на фиг.5 - рефлектор с переменной толщиной, вид сбоку.

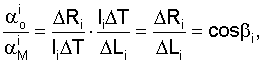

Разбиваем оболочку рефлектора 1 на элементарные участки. Запишем выражение для КЛТР в i-й точке оболочки в окружном направлении:

где ΔRi - перемещение i-й точки в радиальном направлении;

li - длина элементарного участка до изменения температуры, на которой расположена i-я точка;

ΔT - изменение температуры.

Для КЛТР в окружном направлении перемещение i-й точки происходит в радиальном направлении за счет замкнутости формы оболочки в окружном направлении.

Запишем выражение для КЛТР в i-й точке оболочки в меридиональном направлении

где ΔLi - перемещение i-й точки оболочки в меридиональном направлении.

Найдем отношение в i-й точке КЛТР оболочки в окружном направлении к КЛТР оболочки в меридиональном направлении:

где βi - угол наклона касательной к оболочке в i-й точке.

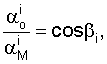

В предлагаемом рефлекторе 1 из композиционного материала в каждой i-й точке отношение КЛТР оболочки в окружном направлении к КЛТР оболочке в меридиональном направлении соответствует косинусу угла наклона касательной к теоретической образующей оболочки в этой точке

где  - КЛТР в окружном направлении в i-й точке,

- КЛТР в окружном направлении в i-й точке,

- КЛТР в меридиональном направлении в i-й точке,

- КЛТР в меридиональном направлении в i-й точке,

βi - угол наклона касательной к теоретической образующей оболочки в i-й точке.

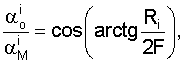

Для параболической оболочки указанная формула имеет вид

где Ri - радиус оболочки до i-й точки,

F - фокусное расстояние оболочки.

Предлагаемое отношение КЛТР в различных точках оболочки можно достичь различными конструктивными приемами: изменением угла армирования слоев оболочки вдоль ее образующей, изменением соотношения числа продольно-армированных и поперечно-армированных слоев оболочки вдоль ее образующей, выполнением оболочки по образующей из материалов с различными свойствами.

Примеры конкретного выполнения

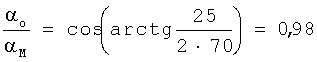

В каждом конкретном выполнении оболочку изготовляли диаметром 300 мм с фокусным расстоянием 70 мм, отклонение рассчитывали на средних радиусах поясов 2, 3, 4 оболочки (см. фиг.4 и 5).

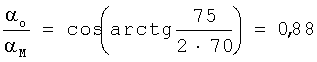

На радиусе 25 мм

На радиусе 75 мм

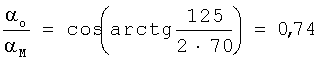

На радиусе 125 мм

Пример 1 (см. фиг.4)

Оболочку изготавливали из секторов материала слопрег 4Л-0,20 ТУ 6-19-206-82. Сектора выполняли составными из трех поясов 1, 2, 3, 4. Углы армирования по поясам выбирали следующим образом:

на поясе 2 радиусом R1=50 мм - угол армирования ϕ1=±45°,

на поясе 3 радиусами от R1=50 мм до R2=100 мм - угол армирования ϕ2=±45°15',

на поясе 4 радиусами от R2=100 мм до R3=150 мм - угол армирования ϕ3=45°30'.

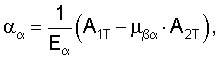

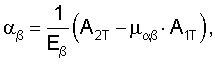

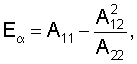

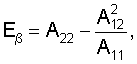

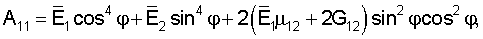

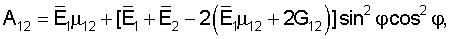

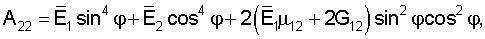

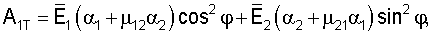

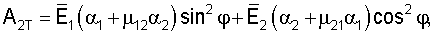

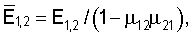

Указанные углы армирования рассчитаны по формулам

где αα - КЛТР материала вдоль оси ортотропии α.

αβ - КЛТР материала вдоль оси ортотропии β.

E1, E2 - модули упругости вдоль и поперек волокон соответственно.

α1, α2 - КЛТР материала вдоль и поперек волокон соответственно.

μ12, μ21 - коэффициенты Пуассона.

G12 - модуль сдвига,

ϕ - угол армирования

(см. книгу В.В.Васильева Механика конструкций из композиционных материалов, М.: Машиностроение, 1988 г, с.36 и с.40) с учетом полученных соотношений  для различных поясов.

для различных поясов.

Пример 2 (см. фиг.5)

Оболочку изготавливали из секторов материала слопрег 4Л-0,20 ТУ 6-19-206-82. Слои с продольным (угол армирования 0°) и поперечным (угол армирования 90°) армированием укладывали поочередно. Указанные слои по поясам располагали следующим образом:

на поясе 2 - 6 слоев с продольным и 6 слоев с поперечным армированием;

на поясе 3 - 5 слоев с продольным и 6 слоев с поперечным армированием;

на поясе 4 - 4 слоя с продольным и 6 слоев с поперечным армированием.

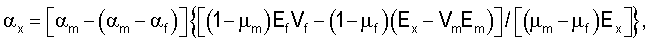

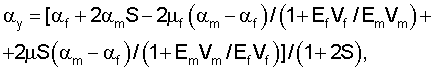

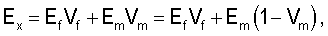

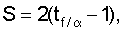

Соотношение числа слоев с продольным и поперечным армированием рассчитывали по формулам

где αx - КЛТР материала вдоль оси волокон.

αy - КЛТР материала перпендикулярно оси волокон.

αm, αf - КЛТР матрицы и волокон соответственно.

Em, Ef - модуль упругости матрицы и волокон соответственно.

μm, μf - коэффициент Пуассона матрицы и волокон соответственно.

Vm, Vf - объемная доля матрицы волокон соответственно.

tf - шаг укладки волокон.

d - диаметр волокон.

(см. книгу Д.М.Карпиноса, справочник Композиционные материалы. Наукова думка. Киев. 1985 г., стр.37-58) с учетом полученных соотношений  для различных поясов.

для различных поясов.

Пример 3

Оболочку изготавливали из материалов с различными свойствами слопрега 4Л-0,20 ТУ 6-19-206-82 с модулем упругости вдоль волокон Е=14000 кг/мм2, КУЛОНА ТУ 6-06-31-261-79 с модулем упругости вдоль волокон Е=28000 кг/мм2 и ЭЛУРА ТУ 6-06-31-212-79 с модулем упругости вдоль волокон Е=12000 кг/мм2.

Указанные материалы по поясам располагали следующим образом:

на поясе 2 - слопрег 4Л-0,20 с продольным и поперечным армированием,

на поясе 3 - ЭЛУР с продольным армированием, слопрег 4Л-0,20 с поперечным армированием,

на поясе 4 - слопрег 4Л-0,20 с продольным армированием,

кулон с поперечным армированием.

Выбор различных материалов по поясам определялся по формулам, приведенным в примере 2, с учетом полученных соотношений для различных поясов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1987 |

|

RU2031792C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2482380C2 |

| СТРУКТУРНО НЕСУЩАЯ ШИНА, А ТАКЖЕ СПОСОБ ОПРЕДЕЛЕНИЯ ПОПЕРЕЧНОГО ПРОФИЛЯ ПЕРЕМЫЧКИ-СПИЦЫ ДЛЯ ТАКОЙ ШИНЫ | 2005 |

|

RU2372209C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИВОЛИНЕЙНОЙ СПИЦЫ СЕТЧАТОЙ СТРУКТУРЫ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И КРИВОЛИНЕЙНАЯ СПИЦА СЕТЧАТОЙ СТРУКТУРЫ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2481237C1 |

| Металлокомпозитный баллон высокого давления с горловинами большого диаметра | 2020 |

|

RU2754572C1 |

| Металлокомпозитный баллон для хранения сжатого водорода | 2023 |

|

RU2832629C2 |

| ЛОПАСТЬ ВИНТА И ЕЕ КОМЕЛЬ | 1996 |

|

RU2142895C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО АНТЕННОГО РЕФЛЕКТОРА | 1999 |

|

RU2168820C1 |

| НЕПНЕВМАТИЧЕСКАЯ ШИНА | 2001 |

|

RU2269425C2 |

| КОНСТРУКТИВНО ПОДДЕРЖИВАЕМАЯ ШИНА-ЭЛАСТИК С КАРКАСОМ СО СМЕЩЕННЫМ СЛОЕМ | 2001 |

|

RU2261804C2 |

Изобретение относится к области радиотехники и может быть использовано при изготовлении параболических, квазипараболических, сферических рефлекторов, преимущественно космических антенн из композиционных материалов. Техническим результатом является повышение стабильности отражающей поверхности при изменении температуры. Рефлектор изготовлен из композиционных материалов в виде оболочки вращения, которая выполнена из нескольких, соединенных между собой кольцевых поясов. Каждый кольцевой пояс выполнен из материала, соотношение температурных коэффициентов линейного расширения которого в окружном и в радиальном направлениях рефлектора равно косинусу угла наклона касательной, проведенной в средней точке ширины этого пояса в радиальном сечении рефлектора, к поперечной плоскости рефлектора. 5 ил.

Рефлектор, выполненный в виде оболочки вращения из композиционных материалов, отличающийся тем, что, с целью повышения стабильности отражающей поверхности при изменении температуры, оболочка вращения выполнена из нескольких соединенных между собой кольцевых поясов, при этом каждый кольцевой пояс выполнен из материала, соотношение температурных коэффициентов линейного расширения которого в окружном и в радиальном направлениях рефлектора равно косинусу угла наклона касательной, проведенной в средней точке ширины этого пояса в радиальном сечении рефлектора, к поперечной плоскости рефлектора.

| Экспресс-информация | |||

| Астронавтика и ракетодинамика | |||

| ВИНИТИ, М., 1981 г., №5, стр.16, рис.1a. |

Авторы

Даты

2007-09-10—Публикация

1988-05-16—Подача