Изобретение относится к области пераработки полимерных материалов и может найти применение при изготовлении рефлекторов антенн из композиционных материалов.

Известен способ изготовления оболочек из полимерных материалов, включающий деформирование натянутой в радиальных направлениях листовой заготовки упругим выпуклым и жестким формующими элементами.

Недостаток известного способа заключается в том, что не позволяет получать оболочки необходимого качества, вследствие образования складок и гофр на листовой заготовке при ее деформировании упругим выпуклым формующим элементом.

Причиной образования складок и гофр в данном случае является непластичность наполнителя заготовки из композиционного материала, в качестве которого используют как правило углеродные, стеклянные и т.п. волокна или ткань на их основе. Вследствие этого при уменьшении заготовки в диаметре в процессе деформирования возникающие окружные напряжения вызывают образование гофр, которые собираются на участках упругого выпуклого формующего элемента, еще не вошедших в контакт с жестким формующим элементом. В результате такого одностороннего обжатия гофры затягиваются в зону обжатия формующих элементов с образованием складок.

Целью изобретения является повышение качества оболочек путем исключения образования на них складок.

Указанная цель достигается тем, что по способу изготовления оболочек из полимерных материалов, включающему деформирование натянутой в радиальных направлениях листовой заготовки упругим выпуклым и жестким формующими элементами, согласно изобретению в процессе деформирования заготовки осуществляют перемещение ее края в направлении деформирования, поддерживая его на уровне кромки заготовки, расположенной между ее деформированным и недеформированным участками, а в качестве жесткого формующего элемента используют формующий элемент выпуклой формы.

Использование жесткого формующего элементы выпуклой формы создает условия для беспрепятственного поддерживания краев заготовки в процессе ее деформирования на уровне кромки упругого формующего элемента, образующейся при его деформации на жестком формующем элементе. Поддерживание в процессе деформирования заготовки ее краев на уровне кромки упругого формующего элемента, образующейся при его деформации на жестком формующем элементе, позволяет уменьшить предварительное воздействие упомянутой кромки на участки заготовки вне зоны контакта этой кромки с жестким формующим элементом и исключить препятствие для равномерного перераспределения структуры наполнителя в зоне обжатия.

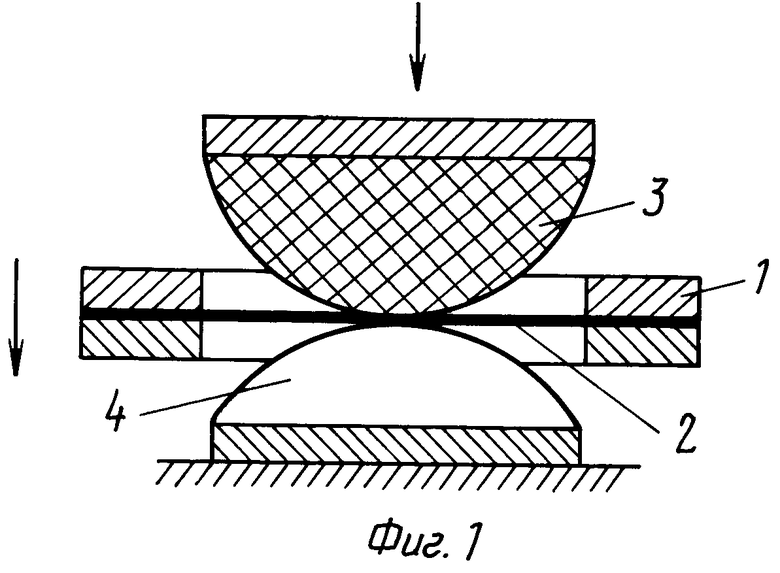

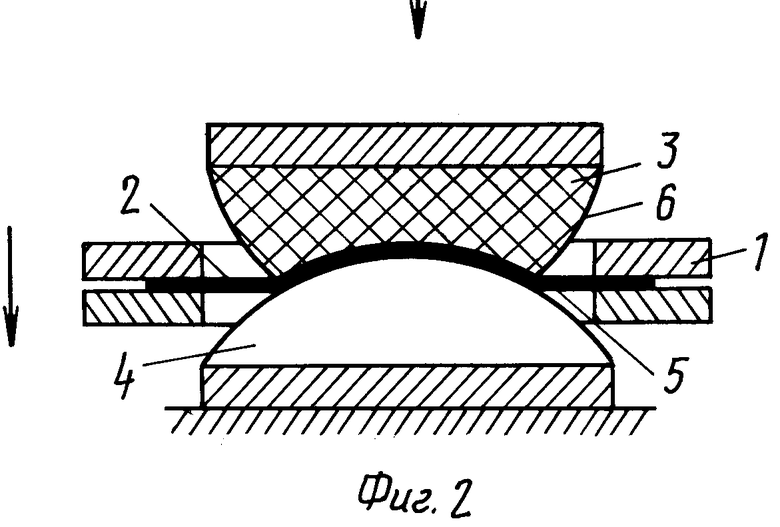

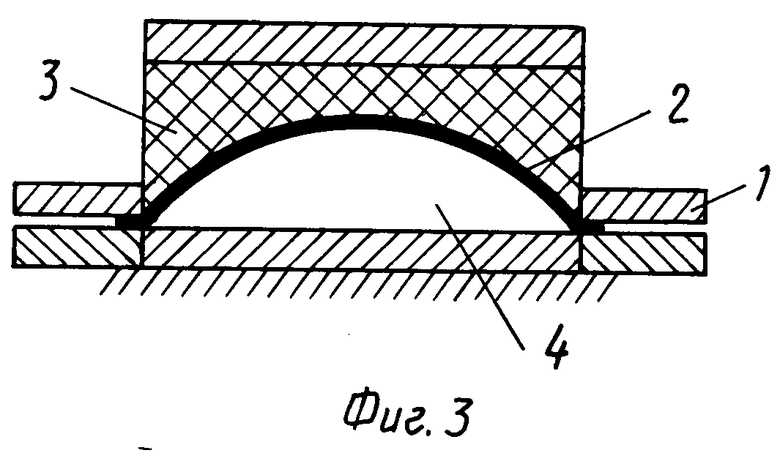

Сущность изобретения поясняется чертежами, где на фиг.1 изображена схема устройства для осуществления способа перед началом изготовления оболочки; на фиг. 2 - то же, в процессе изготовления оболочки; на фиг.3 - то же, после окончания изготовления оболочки.

Способ изготовления оболочек из полимерных материалов заключается в следующем.

Натянутую в радиальных направлениях в зажимном кольце 1 (или раме) листовую заготовку 2 из композиционного материала деформируют с помощью упругого выпуклого и жесткого формующих элементов 3 и 4 соответственно.

В данном случае это осуществляют перемещением упругого выпуклого формующего элемента 3 (по чертежу вниз) относительно неподвижного жесткого формующего элемента 4. Деформирование заготовки 2 может быть осуществлено также перемещением формующих элементов 3, 4 навстречу друг другу или перемещением жесткого формующего элемента 4 в направлении неподвижно закрепленного упругого выпуклого формующего элемента 3. Для деформирования листовой заготовки 2 используют жесткий формующий элемент 4 выпуклой формы. В процессе деформирования заготовки 2 осуществляют перемещение ее края в направлении деформирования, поддерживая его на уровне кромки 5 заготовки, расположенной между ее деформированным и недеформированным участками (кромки упругого формующего элемента 3, образующейся при его деформации на жестком формующем элементе 4).

При таком проведении способа исключается преждевременный контакт заготовки 2 с участками 6 упругого выпуклого формующего элемента 3, еще не вошедшими в контакт с жестким формующим элементом 4. Это исключает образование гофр на участках 6, а значит и складок в зоне обжатия заготовки 2.

П р и м е р 1 (по описываемому способу). На плоской плите набирали листовую заготовку из материала слопрег 4Л-0,20 ТУ 6-19-206-82 по схеме армирования 0о/1,90о/2, 0о/1 диаметром 200 мм. После этого заготовку устанавливали в прижимном кольце, натягивали в радиальных направлениях и фиксировали в указанном состоянии в этом кольце. Кольцо с заготовкой устанавливали в пресс между упругим выпуклым пуансоном, представляющем собой чехол из резины ИРП-1338 ТУ 38-005-924-73, заполненный эластомером на основе силиконового каучука, и неподвижным жестким пуансоном, например, из ситалла С0115Н ОСТ 3-104-77 выпуклой формы, производили обогрев заготовки до 80оС. После этого перемещением пуансона со скоростью 300 мм/мин деформировали заготовку. В процессе деформирования вместе с пуансоном перемещали прижимное кольцо, поддерживая края заготовки на уровне кромки упругого пуансона, образовавшейся при его деформации на жестком формующем элементе и перемещающейся по нему. По окончании деформирования выдерживали сборку при давлении 6 кг/см2, температуре 165оС 6 ч. После этого сборку охлаждали до температуры окружающей среды и извлекали готовое изделие.

П р и м е р 2 (по способу-прототипу). На плоской плите набирали листовую заготовку из материала слопрег 4Л-0,20 ТУ 6-19-206-82 по схеме армирования 0о/1, 90о/2, 0о/1 диаметром 200 мм. После этого заготовку устанавливали в прижимном кольце, натягивали в радиальных направлениях и фиксировали в указанном состоянии в этом кольце. Кольцо с заготовкой устанавливали по контуру матрицы с вогнутой рабочей поверхностью, производили обогрев заготовки до 80оС. После этого перемещением упругого выпуклого пуансона со скоростью 300 мм/мин деформировали заготовку. По окончании деформирования выдерживали сборку при давлении 6 кг/см2, температуре 165оС 6 ч. После этого сборку охлаждали до температуры окружающей среды и извлекали готовое изделие. Упругий выпуклый пуансон и матрицы (жесткий формующий элементы) были выполнены из тех же материалов, что и в примере 1.

В соответствии с указанными примерами было изготовлено 6 изделий (по 3 на каждый пример). Изделия прошли испытания.

Усредненные данные испытания приведены в таблице.

Таким образом, использование описываемого способа позволяет повысить качество оболочек путем исключения образования на них складок в среднем на 25%.

| название | год | авторы | номер документа |

|---|---|---|---|

| АБРАЗИВНЫЙ ОТРЕЗНОЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2008189C1 |

| ОТРЕЗНОЙ АБРАЗИВНЫЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2041053C1 |

| РЕГУЛЯРНАЯ НАСАДКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2138327C1 |

| ОТРЕЗНОЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2042496C1 |

| ФОРМООБРАЗУЮЩЕЕ УСТРОЙСТВО | 2006 |

|

RU2336966C2 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ НА ОПРАВКЕ | 1991 |

|

RU2039653C1 |

| КОМПОЗИЦИОННАЯ ЛОПАТКА КОМПРЕССОРА | 1992 |

|

RU2006591C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1993 |

|

RU2086414C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ЯЧЕИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА | 1995 |

|

RU2089494C1 |

| СПОСОБ КОНТРОЛЯ ПОВЕРХНОСТИ ДЕТАЛИ | 1991 |

|

RU2020403C1 |

Использование: изобретение относится к области переработки полимерных материалов и может найти применение при изготовлении рефлекторов антенн из композиционных материалов. Сущность изобретения: по способу изготовления оболочек из полимерных материалов в процессе деформирования заготовки осуществляют перемещение ее края в направлении деформирования. При этом поддерживают край заготовки на уровне кромки заготовки, расположенной между ее деформированным и недеформированным участками. В качестве жесткого формующего элемента используют формующий элемент выпуклой формы. 3 ил., 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ, включающий деформирование натянутой в радиальных направлениях листовой заготовки упругим выпуклым и жестким формующими элементами, отличающийся тем, что, с целью повышения качества оболочек за счет исключения образования на них складок, в процессе деформирования заготовки осуществляют перемещение ее края в направлении деформирования, поддерживая его на уровне кромки заготовки, расположенной между ее деформированным и недеформированным участками, а в качестве жесткого формующего элемента используют формующий элемент выпуклой формы.

| Устройство для прессового формования листовых термопластов | 1961 |

|

SU149211A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1995-03-27—Публикация

1987-09-08—Подача