Изобретение относится к области точной механики, а более конкретно, к области гироскопической техники.

При эксплуатации гироскопических приборов необходимо отводить выделяемое ими тепло так, чтобы не было значительных температурных градиентов. Наибольшее внимание должно уделяться обеспечению минимальных, на уровне 0,1 К, окружных температурных градиентов на посадочных фланцах поплавковых гироблоков, так как окружные температурные градиенты вызывают местные искажения посадочных поверхностей гироблока и корпуса, что приводит к перекосам установочных баз гироблоков и погрешности в показаниях гироскопического прибора в целом [1].

Известна конструкция гироскопического прибора, в котором выравнивание температурных градиентов гироблока осуществляется посредством размещения в определенном порядке по его поверхности термоэлектрических охладителей по условию соответствия большей плотности установки охладителей местам больших тепловых потоков [2].

Недостатками данной конструкции является большая сложность, необходимость дополнительной энергии, малый ресурс и старение термоэлектрических охладителей.

Известна также конструкция гироскопического прибора с гироблоками, в которых ослабление температурных градиентов по крепежному фланцу достигается путем введения дополнительного кожуха, образующего газовый зазор между посадочным фланцем гироблока и корпусом [3].

Недостатками данной конструкции являются увеличение внешних габаритов гироблока, необходимость изготовления прецизионного дополнительного кожуха, являющегося несущим элементом, что приводит к увеличению систематических погрешностей гироблока.

Наиболее близким по технической сущности и достигаемой цели к предлагаемому прибору является конструкция гироскопического прибора, в котором для выравнивания окружных температурных градиентов в гироблоке имеется тепловыравнивающий элемент, выполненный в виде эксцентричной обоймы из материала с низкой теплопроводностью, причем в направлении большего радиального температурного перепада обойма имеет большую толщину и наоборот [4].

Введение тепловыравнивающего элемента внутрь гироблока приводит к увеличению его размеров и сложности изготовления, кроме того в прецизионных гироскопических системах недопустимо выполнение переходных элементов из теплоизоляционных материалов, так как они не обладают достаточно высокими и стабильными жесткостными и теплофизическими параметрами.

Так, например, коэффициент термического расширения у теплоизоляторов значительно больше, чем у алюминиевого сплава, из которого сделан гироблок, что приводит к образованию зазоров в местах сопряжения металл-теплоизолятор при нагреве гироблока до его рабочей температуры.

Целью данного изобретения является повышение точности и стабильности параметров гироскопических приборов за счет снижения окружных температурных градиентов по месту крепления гироблока в приборе. Поставленная цель достигается тем, что в известный гироскопический прибор, содержащий гироблок, который установлен посредством фланца на основание с одной или несколькими опорами, тепловыравнивающий элемент, в нем тепловыравнивающий элемент выполнен из того же материала, что и фланец гироблока, в виде цилиндрической втулки с прорезями, установленной между фланцем гироблока и основанием, причем прорези выполнены по периметру на торцевой поверхности втулки таким образом, что площади прорезей по отношению к контактным площадкам изменяются по косинусоидальной зависимости, а наибольшая прорезь обращена в сторону опоры основания.

Существенными отличиями данного устройства по сравнению с известными является то, что без увеличения размеров гироблока и без дополнительных погрешностей установки осей чувствительности гироскопического прибора минимизируются окружные температурные градиенты за счет создания переменного термического сопротивления по периметру сопряжения гироблока с основанием, причем наибольшее термическое сопротивление между фланцем гироблока и основанием соответствует наибольшей по размерам прорези на торцевой поверхности цилиндрической втулки и убывает по косинусоидальной зависимости в обе стороны по окружности, достигая наименьшей величины при угле 180°, отсчитанном от центра наибольшей прорези. Изготовление втулки из того же материала, что и фланец гироблока, позволяет избежать взаимных подвижек при нагреве гироблока до рабочей температуры, а также обеспечивает высокую стабильность соединения при эксплуатации прибора.

Сущность изобретения будет понятна из следующего описания и приложенных к нему чертежей.

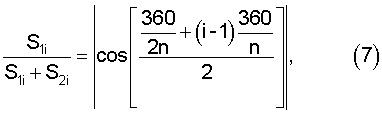

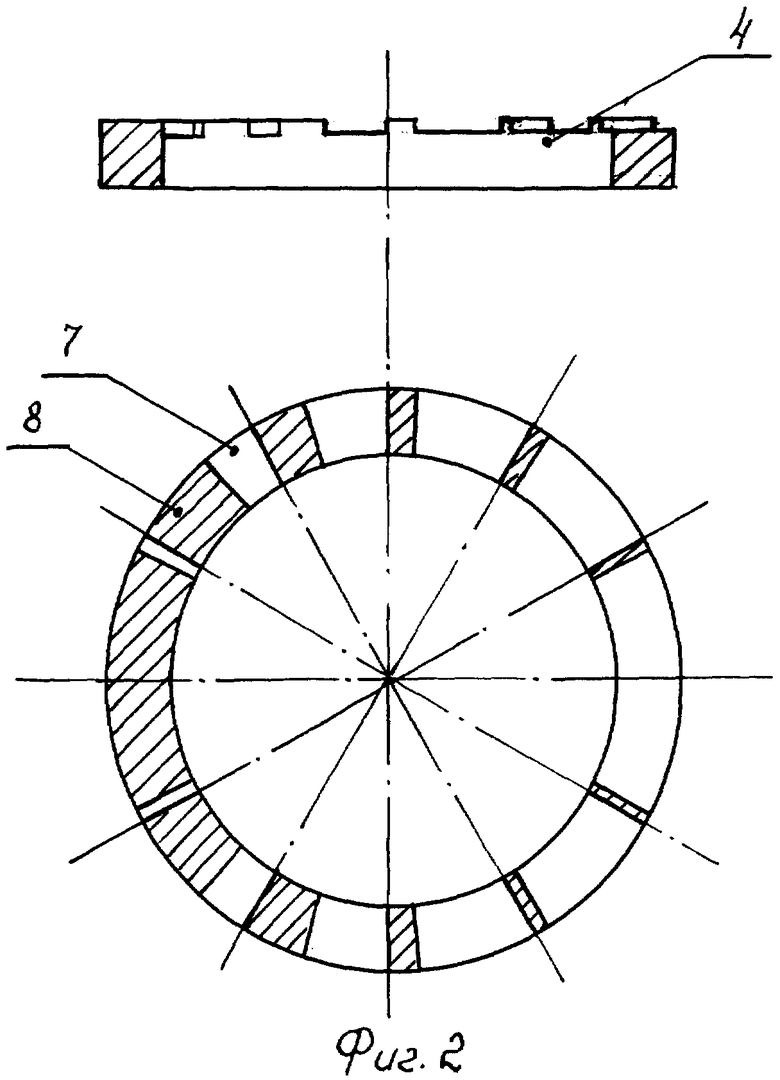

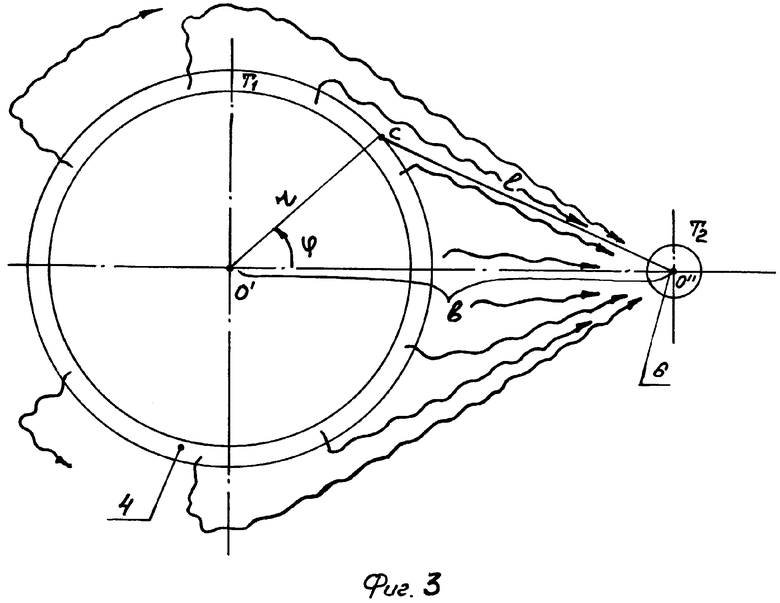

На фиг.1 изображен фрагмент гироскопического прибора с посадочным местом под гироблок и близлежащей опорой основания. На фиг.2 изображена цилиндрическая втулка. На фиг.3 изображено распределение тепловых потоков.

Предлагаемое устройство состоит из основания 1, на котором установлен гироблок 2 с посадочным фланцем 3. Между фланцем 3 и основанием 1 установлена цилиндрическая втулка 4. Основание 1 крепится к корпусу 5 посредством опоры 6. Торцевая поверхность цилиндрической втулки 4 разделена на равные зоны (участки), в каждой из которых имеются прорези 7 и контактные площадки 8 для отвода тепла. Количество зон разделения контактной поверхности втулки 4 для данной конструкции принято равным 12 (для удобства изготовления). В общем случае количество зон может быть больше. Втулка 4 установлена так, что наибольшая по площади прорезь 7 обращена в сторону опоры 6, так как через эту опору происходит основной сток тепла с основания 1 на корпус 5. Прорези 7 могут быть прямоугольными, цилиндрическими и любой другой формы.

На фиг.3 изображены тепловые штоки (показаны стрелками) от цилиндрической втулки 4 к опоре 6 и выполнены геометрические построения, где

b - расстояние между геометрическими центрами (О'-О") втулки 4 и опоры 6;

r - радиус цилиндрической втулки 4;

T1 - температура источника тепла - втулки 4;

Т2 - температура стока тепла - опоры 6;

l - длина пути тепловых потоков;

ϕ - текущий угол.

Устройство работает следующим образом. Подают питание на гироблок 2. Тепло, выделяемое гироблоком 2 при работе, через фланец 3 и цилиндрическую втулку 4 отводится на основание 1 и далее через опору 6 на корпус 5. Необходимо, чтобы тепло, выделяемое гироблоком 2, было отведено таким образом, чтобы по периметру фланца 3 температурные перепады (градиенты) были не более 0,1°С.

Закон Фурье для определения потока тепла от одной области к другой записывается (см. В.П.Исаченко и др. Теплопередача. М.: Энергоиздат, 1981 г.)

где λ - теплопроводность материала, по которому передается тепло;

l - длина пути теплового потока;

q - удельный тепловой поток;

ΔТ - разность температур между началом и концом пути тепла.

В данном случае необходимо обеспечить равномерный тепловой поток q со всех точек посадочного фланца 4 гироблока 2 при равенстве температуры по его периметру. Следовательно, ΔТ, входящая в формулу (1), тоже должна быть постоянной. Тепло, отводимое от разных участков посадочного фланца 4 гироблока, должно преодолеть разные по длине участки пути до опоры 6. Поэтому для сохранения постоянным отношения  необходимо изменять λ пропорционально изменению l. Чем меньше l, тем, соответственно, меньше λ за счет прорезей 7 на цилиндрической втулке 4. Эффект прорезей 7 заключается в том, что теплопроводность воздуха почти на четыре порядка ниже, чем теплопроводность материалов, из которых изготовлен гироблок 2 и конструкция основания 1. Следовательно, прорези 7 являются местными сопротивлениями тепловому потоку. Из этого следует, что теплопроводность соединения цилиндрическая втулка-основание разных участков цилиндрической втулки 4 зависит от соотношения площади прорезей 7 к площади непосредственного контакта 8. Чем больше размеры прорезей, тем меньше тепловая проводимость контакта.

необходимо изменять λ пропорционально изменению l. Чем меньше l, тем, соответственно, меньше λ за счет прорезей 7 на цилиндрической втулке 4. Эффект прорезей 7 заключается в том, что теплопроводность воздуха почти на четыре порядка ниже, чем теплопроводность материалов, из которых изготовлен гироблок 2 и конструкция основания 1. Следовательно, прорези 7 являются местными сопротивлениями тепловому потоку. Из этого следует, что теплопроводность соединения цилиндрическая втулка-основание разных участков цилиндрической втулки 4 зависит от соотношения площади прорезей 7 к площади непосредственного контакта 8. Чем больше размеры прорезей, тем меньше тепловая проводимость контакта.

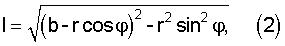

Из геометрических построений (см. фиг.3) зависимость пути тепла l от угла ϕ определяется следующим образом

где r - радиус фланца 3 гироблока 2.

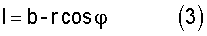

При b≥2r (что обычно выполняется при конструировании приборов подобного типа) можно пренебречь членом r2sin2ϕ, так как по сравнению с членом (b - rcosϕ)2 он на порядок меньше, то есть можно считать, что

При этом приращение Δl(Δl=l1-l2) в зависимости от угла ϕ прямо пропорционально косинусу угла ϕ, то есть

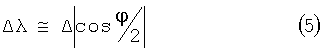

Для цилиндрической втулки 4 с выполненными на ней прорезями 7 длина пути l теплового штока максимальна при ϕ=180° и минимальна при ϕ=0°. Из этого следует, что для данной конструкции теплопроводность λ можно менять по этому же закону, то есть Δλ пропорциональна изменению косинуса ϕ.

Учитывая, что cosϕ - периодическая функция, а λ - положительная величина, то Δλ пропорциональна cosϕ по модулю

В формуле (5) отсутствует параметр r, в связи с тем, что r - величина постоянная и на характер изменения Δλ не влияет.

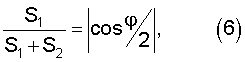

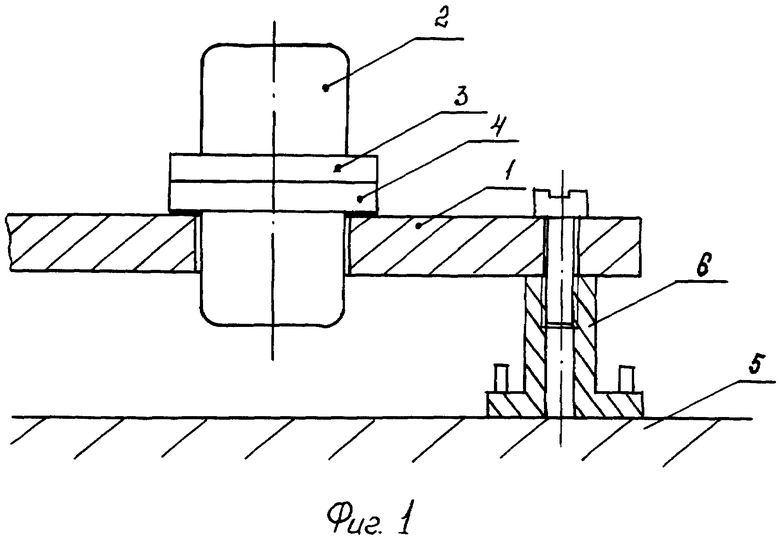

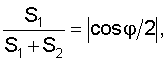

Угол ϕ отсчитывается от прямой, соединяющей геометрические центры цилиндрической втулки О' и опоры О" (см. фиг.3). При ϕ=0 путь тепла l - минимальный, следовательно размеры прорезей 7 тут должны быть максимальными, чтобы получить минимум теплопроводности λ. При увеличении угла ϕ увеличивается l, следовательно, необходимо увеличивать λ, то есть уменьшать площадь, занятую прорезями, что выражается в виде соотношения (получено эмпирическим путем)

где S1 - площадь на торце цилиндрической втулки 4, занятая прорезями 7,

S2 - площадь на торце втулки, непосредственно контактирующая с основанием 1.

При изготовлении цилиндрической втулки 4 целесообразно разделить ее торцевую поверхность на одинаковые участки в количестве 12-20 штук и от участка к участку площади прорезей изменять в соответствии

где n - число одинаковых участков, на которые разбивается торцевая поверхность втулки,

i - номер участка, i=i÷n,

S1i - площадь прорезей на i участке,

S2i - площадь контактов на i участке.

Изменение термического сопротивления втулки 4 компенсирует разницу расстояний от различных участков фланца 3 до опоры 6, что приводит к выравниванию тепловых потоков и в 2-3 раза уменьшает градиенты температуры по окружности фланца 3.

Использование изобретения позволит простыми средствами уменьшить температурные градиенты по окружности фланца гироблока в два-три раза без дополнительного потребления энергии, уменьшить систематическую погрешность показаний гироскопического прибора, вызываемую местными температурными искажениями посадочных поверхностей фланца гироблока, что позволяет в 1,5-2 раза повысить точность показаний гироскопического прибора в целом.

Источники информации

1. Никитин Е.А., Балашова А.А. Проектирование дифференцирующих и интегрирующих гироскопов и акселерометров. М.: Машиностроение, 1969 г.

2. Патент США №3186240, Н. кл.74-5, 1965 г.

3. Патент США №3250134, Н. кл. 74-5, 1966 г.

4. Патент США №3004436, Н. кл. 74-5, 1961 г. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИРОСКОПИЧЕСКОЕ УСТРОЙСТВО | 1988 |

|

SU1840634A1 |

| ТЕРМОСТАТИРУЕМОЕ ГИРОСКОПИЧЕСКОЕ УСТРОЙСТВО | 1989 |

|

SU1840636A1 |

| ТЕРМОСТАТИРУЕМОЕ ГИРОСКОПИЧЕСКОЕ УСТРОЙСТВО | 1989 |

|

SU1840635A1 |

| ГИРОСКОПИЧЕСКИЙ ПРИБОР | 1998 |

|

RU2141623C1 |

| АВТОМАТИЧЕСКИЙ ГИРОКОМПАС | 2003 |

|

RU2241957C1 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ ГИРОСКОП | 2005 |

|

RU2283475C1 |

| Термостабилизированный интерферометр волоконно-оптического гироскопа | 2024 |

|

RU2838348C1 |

| ТЕРМОЭЛЕКТРИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ТЕПЛОВОГО ВОЗДЕЙСТВИЯ НА РУКУ ЧЕЛОВЕКА | 2014 |

|

RU2556847C1 |

| ТЕРМОЭЛЕКТРИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ТЕПЛОВОГО ВОЗДЕЙСТВИЯ НА РУКУ ЧЕЛОВЕКА | 2014 |

|

RU2556845C1 |

| АВТОМАТИЧЕСКИЙ ГИРОКОМПАС | 2003 |

|

RU2239159C1 |

Изобретение относится к области точного машиностроения и может быть использовано в гироскопической технике. Сущность: гироскопический прибор содержит гироблок, установленный посредством фланцев на основании через тепловыравнивающий элемент. Тепловыравнивающий элемент выполнен в виде цилиндрической втулки с прорезями, установленной между фланцем гироблока и основанием. Прорези выполнены по периметру торцевой поверхности цилиндрической втулки. Максимальная прорезь расположена со стороны опоры. Отношение площади прорезей цилиндрической втулки к площади полной ее торцевой поверхности удовлетворяет косинусоидальной зависимости. Технический результат - повышение точности. 3 ил.

Гироскопический прибор, содержащий гироблок с фланцем, основание, закрепленное на корпусе посредством опоры, тепловыравнивающий элемент, отличающийся тем, что, с целью повышения точности, тепловыравнивающий элемент выполнен в виде цилиндрической втулки с прорезями, установленной между фланцем гироблока и основанием, причем прорези выполнены по периметру торцевой поверхности цилиндрической втулки, максимальная прорезь расположена со стороны опоры, а отношение площади прорезей цилиндрической втулки к площади торцевой поверхности цилиндрической втулки удовлетворяет следующей зависимости:

где S1 - площадь на торце цилиндрической втулки, занятая прорезями;

S2 - площадь на торце втулки, непосредственно контактирующая с основанием;

ϕ - угол отсчета от прямой, соединяющей геометрические центры цилиндрической втулки О' и опоры О".

| Патент США №3250134, 74-5, 1966 г | |||

| Патент США №3004436, 74-5, 1961 г. |

Авторы

Даты

2007-06-27—Публикация

1985-11-12—Подача