Изобретение относится к области гироскопического приборостроения и может быть использовано в гиростабилизаторах (ГСТ) с поплавковыми чувствительными элементами (ЧЭ), работающих в условиях нестационарных внешних тепловых воздействий.

При работе поплавкового ЧЭ обычно стараются отводить выделяемое ими тепло так, чтобы минимизировать температурные градиенты по окружности крепежных фланцев ЧЭ, т.к. эти градиенты приводят к возникновению вредных конвективных потоков жидкости, в которой находятся поплавки ЧЭ, и, как следствие, к возникновению значительных погрешностей в точности выходных параметров, не поддающихся алгоритмическому учету [1].

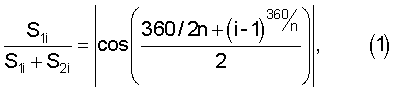

Известно также термостатируемое гироскопическое устройство [3], в котором для выравнивания окружных температурных градиентов в ЧЭ последний закреплен посредством фланца на основании устройства через цилиндрическую тепловыравнивающую втулку, причем по периметру контактной торцевой поверхности втулки выполнены прорези таким образом, что площади прорезей по отношению к контактным площадкам изменяются по косинусоидальной зависимости, а наибольшая прорезь обращена в сторону максимального стока тепла с основания устройства, т.е.

где n - число одинаковых зон, на которые разбивают контактную торцевую поверхность втулки;

i - номер зоны (i=1÷n);

S1i - площадь прорезей в i-ой зоне, м2;

S2i - площадь контактной поверхности в i-ой зоне, м2.

Выполнение прорезей на прецизионно обрабатываемой контактной поверхности втулки вызывает серьезные трудности в производстве. При изготовлении неизбежны задиры и сколы материала втулки на границе прорезей, что приводит к нарушению установочных осей поплавкового ЧЭ. В зоне максимальных по площади прорезей остается очень малая торцевая контактная поверхность втулки. При изготовлении, хранении и сборке прибора она может быть легко деформирована. Регулировка тепловых полей ЧЭ может выполняться этой втулкой в очень узких пределах и только при неподвижном относительно основания устройства внешнем возмущающем температурном поле.

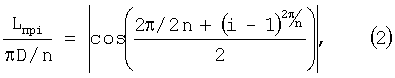

Наиболее близким по технической сущности к предлагаемому является термостатируемое гироскопическое устройство [4], содержащее основание, чувствительный элемент, между фланцем которого и основанием установлена тепловыравниващая металлическая втулка. Для выравнивания окружных температурных градиентов в поплавковом ЧЭ втулка выполнена с двумя кольцевыми проточками с двух сторон в боковой поверхности и со сквозными прорезями в этих проточках числом не менее 80% от высоты втулки, а длины прорезей по отношению к длине боковой поверхности втулки изменяются по следующему соотношению

где n - число одинаковых зон, на которые делится боковая поверхность втулки;

D - средний диаметр втулки, м;

i - номер зоны по боковой поверхности втулки, (i=1÷n);

2π - радианная мера угла по длине боковой поверхности втулки, рад;

Lпрi - длина прорези в i-ой зоне.

При этом втулка наибольшей прорезью обращена в сторону максимального стока тепла с основания, на котором установлен ЧЭ.

Втулка данной конструкция эффективно выравнивает стационарные температурные градиенты, имеющие четкую направленность, поэтому ее и устанавливают максимальными прорезями по вектору максимального стока тепла, а, следовательно, и максимального температурного градиента. Подобные условия выполняют в бескарданных гироскопических приборах. Если поплавковый ЧЭ установлен на гиростабилизированной платформе (ГСП) в кардановом подвесе (КП) и, следовательно, может произвольно поворачиваться относительно внешних температурных полей, то на основании ГСП с ЧЭ будут возникать переменные во времени и пространстве температурные градиенты. Вектор максимального стока тепла на основании ГСП также является величиной переменной и тепловыравнивающая втулка известной конструкции становится неэффективной. Температурные градиенты произвольной величины проникают на фланец поплавкового ЧЭ и вызывают в поле сил ускорения неучтенные конвективные потоки вокруг поплавка, что приводит к значительным погрешностям в выходных параметрах устройства.

Целью предлагаемого технического решения является повышение точности устройства.

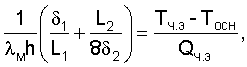

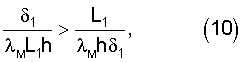

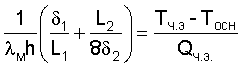

Указанная цель достигается тем, что в известном термостатируемом гироскопическом устройстве, содержащем основание, чувствительный элемент, тепловыравнивающую металлическую втулку, установленную между фланцем ЧЭ и основанием, в боковой поверхности втулки выполнены четыре равные сквозные прорези высотой δ1, по паре прорезей на разной высоте, разделяющие боковую поверхность на три равные части, параллельные торцевым поверхностям втулки, каждая пара прорезей выполнена с двумя равными промежутками между ними шириной L1<δ1, расположенными диаметрально противоположно, при этом два промежутка между прорезями одной пары развернуты относительно двух промежутков между прорезями другой пары на угол 90°, а геометрические параметры втулки должны удовлетворять следующему соотношению:

где h - толщина стенок втулки;

λм - коэффициент теплопроводности материала;

δ1 - высота, прорезей;

δ2 - высота частей боковой поверхности втулки, параллельных ее торцевым поверхностям;

L1 - ширина промежутков между прорезями;

L2 - длина прорезей;

Тч.э, Тосн - температуры ЧЭ и основания ГСП;

Qч.э - тепловая мощность, выделяемая в ЧЭ.

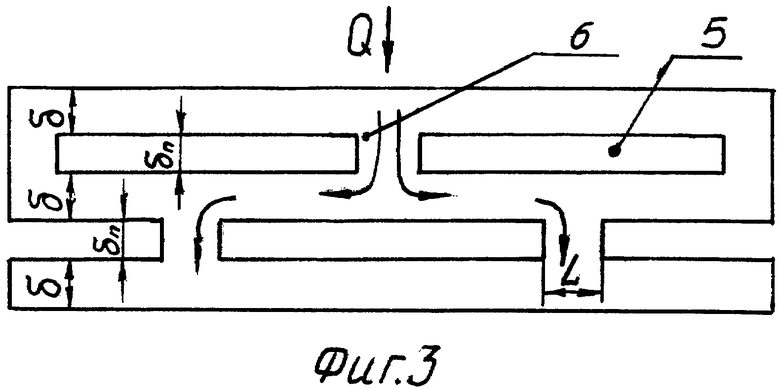

На фиг.1 представлен чертеж предлагаемого устройства.

На основании 1 гиростабилизированной платформы установлен ЧЭ2, между фланцем 3 которого и основанием 1 расположена тепловыравнивающая втулка 4.

На фиг.2 представлен чертеж тепловыравнивающей втулки 4.

В боковой поверхности втулки 4 выполнены четыре равные прорези 5 высотой δ1, по паре прорезей на разной высоте, разделяющие боковую поверхность на три равные части высотой δ2, параллельные торцевым поверхностям втулки 4. Каждая пара прорезей 5 выполнена с двумя равными промежутками 6 между ними шириной L1<δ1, расположенными диаметрально противоположно. Два промежутка 6 между прорезями 5 одной пары развернуты относительно двух промежутков 6 прорезей 5 другой пары на угол 90°.

Устройство работает следующим образом.

Поплавковый ЧЭ2 выделяет при работе тепловую энергию, которую сбрасывает на основании 1 ГСП через втулку 4. При работе ГСТ происходят произвольные повороты ГСП относительно рамок карданова подвеса. В результате этого из-за наличия в окружающей среде градиентов температуры, а также при изменении вектора ускорения и вызнанной этим неоднозначности (неравномерности) условий теплообмена разных частей основания 1 возникают переменные во времени и по конструкции основания 1 ГСП температурные поля. Переменные температурные поля на основании 1 приводят к возникновению ответных переменных температурных полей по окружности фланца 3 поплавкового ЧЭ2. Но в случае, если ответные температурные поля на фланце 3 будут обладать диаметральной симметрией, т.е. если разница температур в любых двух диаметрально противоположных точках по окружности фланца 3 будет равна нулю, то будет равен нулю и суммарный вредный вращательный момент конвективных токов рабочей жидкости, окружающей поплавок ЧЭ2 [5] (температурное поле рабочей жидкости ЧЭ2 отслеживает температурное поле фланца 3, т.к. тепловые потоки с ЧЭ2 идут через фланец). Втулка 4 превращает диаметрально несимметричные относительно кольцевой контактной поверхности основания 1 и втулки 4 температурные градиенты в диаметрально симметричные относительно кольцевой контактной поверхности фланца 3 и втулки 4. Конструкция втулки 4 обеспечивает это симметрирование посредством выполнения в ее боковой поверхности на разных высотах двух пар сквозных одинаковых прорезей с равными диаметрально противоположными промежутками между ними.

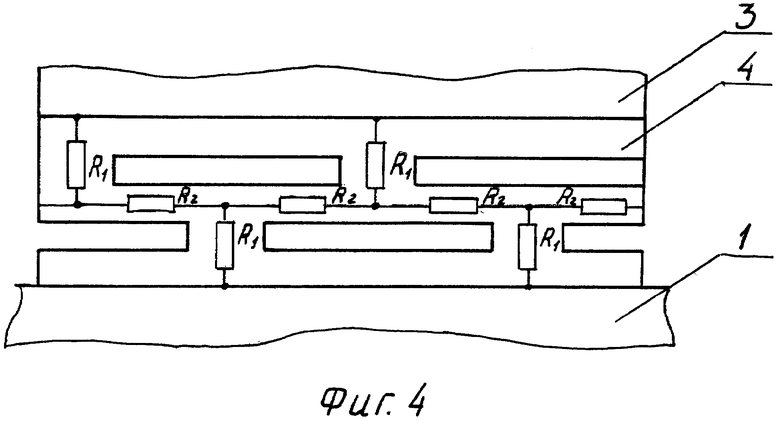

На фиг.3 приведена развертка тепловыравнивающей втулки 4, на которой стрелками обозначено распространение теплового возмущения Q.

Пройдя через промежуток 6 между прорезями 5 первой пары, поток тепла имеет два равнозначных по геометрии, а, следовательно, и по тепловому сопротивлению, пути к промежуткам между прорезями второй пары. Поскольку фланец 3 и чувствительный элемент, контактирующие с поверхностью втулки 4, имеют равномерные по окружности собственные тепловыделения и тепловые проводимости, то поток тепла Q распределится поровну по промежуткам между прорезями второй пары, и на фланце 3 ЧЭ2 образуются два одинаковых по величине местных диаметрально противоположных максимума (минимума) температуры, т.е. промежутки между прорезями в каждой паре расположены диаметрально противоположно. Подобная картина сохранится при прохождении любого количества местных стоков (источников) тепла в любых других точках по окружности втулки 4, при их перемещениях во времени.

Увеличение числа уровней (высот), на которых в боковой поверхности втулки выполнены пары равных сквозных прорезей, улучшит симметрирование температурных воздействий, но значительно увеличит тепловое сопротивление втулки 4 стоку тепла с ЧЭ2.

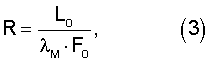

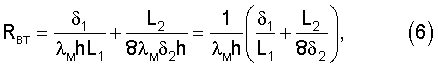

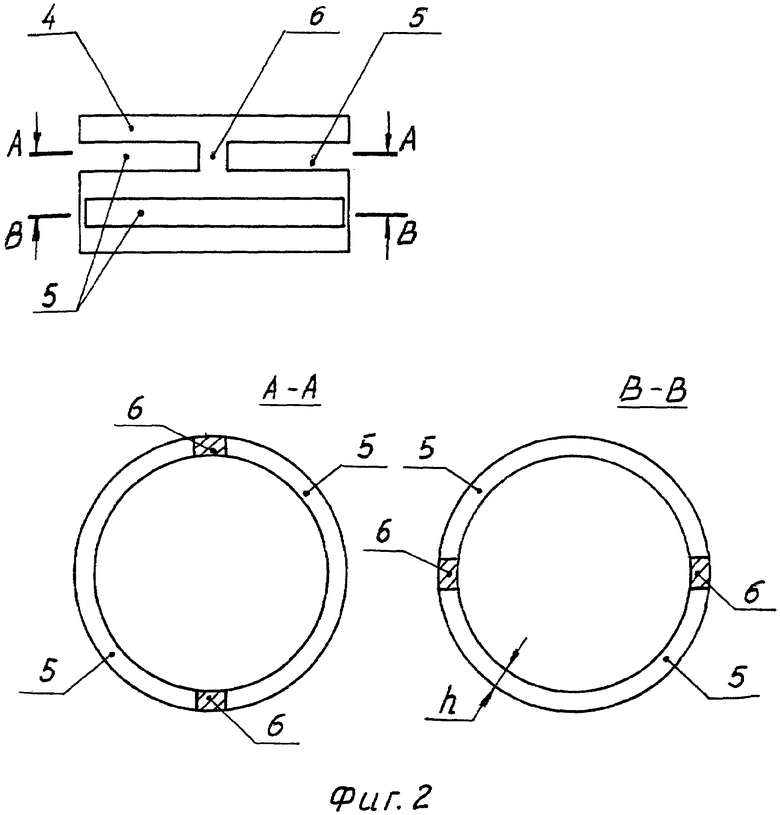

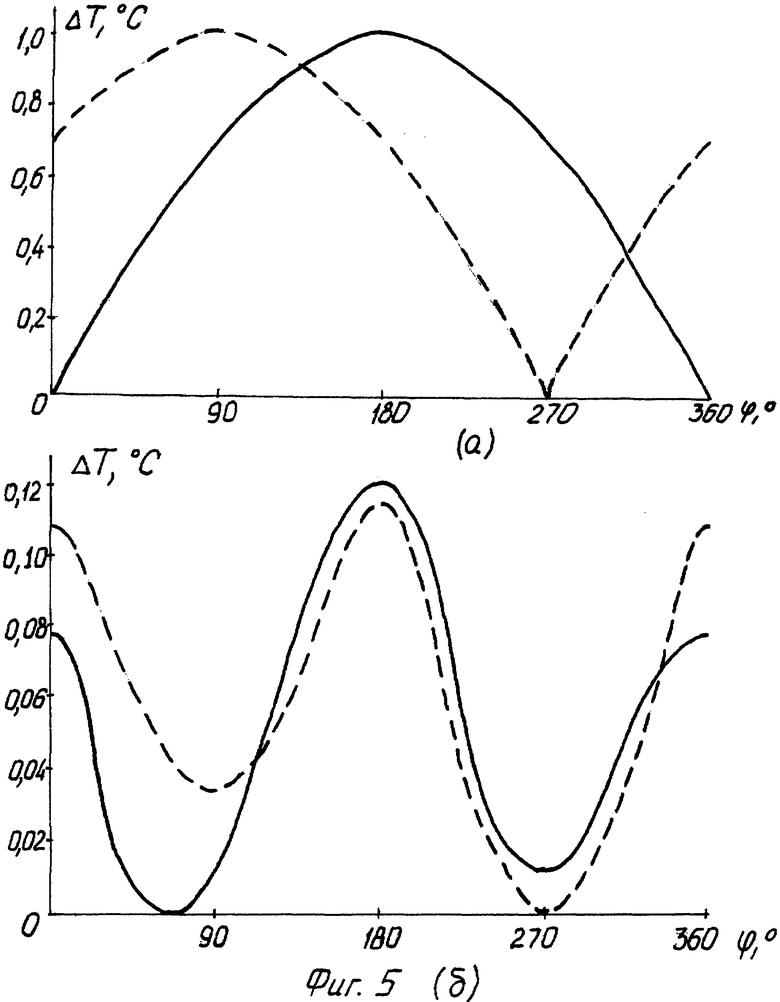

Рассмотрим математическую модель суммарной тепловой проводимости втулки 4 по металлу ее конструкции (см. фиг.4).

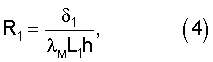

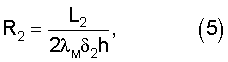

Равные промежутки 6 между прорезями 5 и равные части боковой поверхности втулки 4, параллельные ее торцевым частям, представим в виде тепловых сопротивлений R1 и R2, где R1 - тепловое сопротивление промежутков 6 между прорезями 5, К/Вт,

R2 - тепловое сопротивление равных частей боковой поверхности, параллельных торцевым частям втулки 4, К/Вт.

Согласно [5], тепловое сопротивление определяют по формуле

где Lo - длина пути тепла по данной конструкции, м;

λм - коэффициент теплопроводности материала, Вт/м.к;

Fo - сечение, по которому идет тепло, м2.

Для предлагаемой конструкции втулки 4 тепловые сопротивления будут следующими:

где δ1 - высота прорезей 5;

δ2 - высота частей боковой поверхности втулки 4, параллельных ее торцевым поверхностям;

h - толщина стенок втулки 4;

L1 - ширина промежутков 6 между прорезями 5;

L2 - длина прорезей 5.

Суммарное тепловое сопротивление Rвт втулки 4 определяют по формулам, адекватным расчету электрических цепей [5]

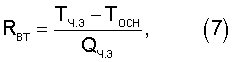

Для поддержания заданного теплового режима ЧЭ 2 необходимое тепловое сопротивление втулки 4 определяют из теплового баланса системы:

ЧЭ2 - основание 1 [5]

где Тч.э, Тосн - температуры поплавкового ЧЭ2 и основания 1, соответственно, K;

Qч.э - тепловая мощность, выделяемая в ЧЭ 2, Вт.

После подстановки уравнения (6) в уравнение (7) получим соотношение, связывающее геометрические параметры втулки 4 с тепловыми параметрами системы ЧЭ-основание.

Основной функцией промежутков 6 между прорезями 5 является микширование (смешение) тепловых потоков, подходящих к ним с двух разных сторон таким образом, чтобы по ширине L1 промежутков 6 не возникало значительных (более 0,10°С) перепадов температуры, поскольку при их возникновении могут различаться по величине расходящиеся после прохождения промежутков 6 тепловые потоки. Это недопустимо, т.к. общий принцип работы втулки 4 основан на том, что после прохождения промежутков 6 тепловой поток должен раздваиваться на два противоположно направленных и равных по величине тепловых потока.

Для выполнения условия минимизации температурных перепадов по ширине L1 промежутка 6 должно выполняться следующее условие: тепловое сопротивление по высоте δi промежутка 6 должно быть больше теплового сопротивления по ширине L1 промежутка 6, т.е.

Подставив в уравнение (9) известные параметры, получим

т.е.  или

или

т.е.

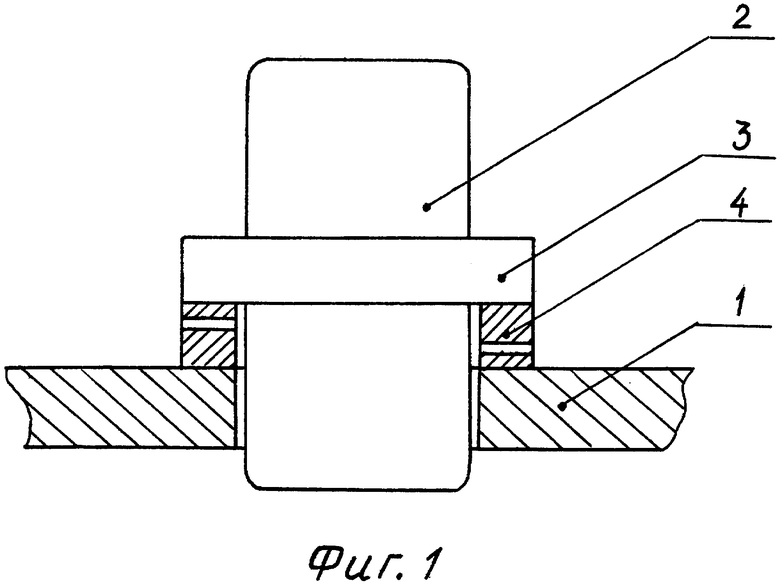

На фиг.5 приведены результаты математического моделирования температурных полей на ЭВМ. На графике а) представлен профиль температуры по окружности посадочного места ЧЭ2 на основании 1.

На графике б) - ответное температурное поле по окружности фланца 3 чувствительного элемента 2 в результате его преобразования втулкой 4.

Из графиков видно, что при изменении внешних температурных воздействий (фиг.5а) характер профиля температуры по фланцу ЧЭ 2 практически не изменился (фиг.5б).

Необходимую тепловую проводимость втулки 4 (для нормированного стока тепла с ЧЭ2 на основание D обеспечивают подбором материала втулки, толщиной ее стенок h, вариацией размера δ2, высотой прорезей δ1, шириной перемычек L1.

Таким образом, в предлагаемом устройстве поплавковые ЧЭ, установленные на ГСП, эффективно защищены от переменных (во времени и в пространстве) температурных градиентов на основании ГСП.

Как показали проведенные испытания, предлагаемая конструкция тепловыравнивающей втулки за счет симметрирования температурных градиентов обеспечивает уменьшение их величины по фланцу ЧЭ в 30÷50 раз, что позволяло на порядок понизить погрешности ЧЭ, вызванные температурными полями, и в 2-3 раза повысить точность показаний гироскопического устройства.

Источники информации

1. Никитин Е.А., Балашова А.А. Проектирование дифференцирующих и интегрирующих гироскопов и акселерометров. М.: Машиностроение, 1969 г.

2. Авторское свидетельство СССР №1840630, 2007 г.

3. Авторское свидетельство СССР №1840634, 2007 г. - прототип.

4. Исаченко В.П. и др. Теплопередача, Москва: Энергоиздат, 1981 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИРОСКОПИЧЕСКОЕ УСТРОЙСТВО | 1988 |

|

SU1840634A1 |

| ГИРОСКОПИЧЕСКИЙ ПРИБОР | 1985 |

|

SU1840630A1 |

| ТЕРМОСТАТИРУЕМОЕ ГИРОСКОПИЧЕСКОЕ УСТРОЙСТВО | 1989 |

|

SU1840635A1 |

| ТЕРМОСТАТИРУЕМОЕ ГИРОСКОПИЧЕСКОЕ УСТРОЙСТВО | 1988 |

|

SU1840334A1 |

| АВТОМАТИЧЕСКИЙ ГИРОКОМПАС | 2003 |

|

RU2241957C1 |

| СПОСОБ ПОДВЕСА ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА ГИДРОДИНАМИЧЕСКОГО ГИРОСКОПА (ВАРИАНТЫ) | 2004 |

|

RU2267746C1 |

| Гистерезисный гиромотор | 2015 |

|

RU2611070C1 |

| СВЕТОДИОДНАЯ ЛАМПА С РАДИАТОРОМ | 2013 |

|

RU2530535C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ С ИМИТАТОРАМИ ТВЭЛ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2193244C1 |

| СПОСОБ НАСТРОЙКИ ПОДВЕСА ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА ГИДРОДИНАМИЧЕСКОГО ГИРОСКОПА, СПОСОБ НАСТРОЙКИ ЦЕНТРИРУЮЩЕЙ ЧАСТИ ПОДВЕСА ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА ГИДРОДИНАМИЧЕСКОГО ГИРОСКОПА, СПОСОБ ОПРЕДЕЛЕНИЯ ПЛАВУЧЕСТИ ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА ГИДРОДИНАМИЧЕСКОГО ГИРОСКОПА, СПОСОБ КОРРЕКТИРОВКИ КОЛИЧЕСТВА ЖИДКОСТИ В ПОДВЕСЕ ПОПЛАВКА ГИДРОДИНАМИЧЕСКОГО ГИРОСКОПА И УСТРОЙСТВО НАСТРОЙКИ ЦЕНТРИРУЮЩЕЙ ЧАСТИ ПОДВЕСА (ВАРИАНТЫ) | 2004 |

|

RU2269096C2 |

Изобретение относится к области гироскопического приборостроения и может быть использовано в гиростабилизаторах с поплавковыми чувствительными элементами, работающих в условиях нестационарных внешних тепловых воздействий. Сущность: термостатируемое гироскопическое устройство содержит основание, чувствительный элемент с фланцем, тепловыравнивающую металлическую втулку со сквозными прорезями в боковой поверхности. В боковой поверхности тепловыравнивающей металлической втулки выполнены четыре равные сквозные прорези высотой δ, по паре прорезей на разной относительно основания высоте. При этом втулка разделена сквозными прорезями на три равные части, параллельные ее торцевым поверхностям. Каждая пара сквозных прорезей выполнена с двумя равными промежутками между ними, расположенными диаметрально противоположно и развернутыми относительно друг друга на угол 90°. Технический результат: повышение точности путем симметричного распределения температурных градиентов. 5 ил.

Термостатируемое гироскопическое устройство, содержащее основание, чувствительный элемент с фланцем, тепловыравнивающую металлическую втулку со сквозными прорезями в боковой поверхности, отличающееся тем, что, с целью повышения точности путем симметричного распределения температурных градиентов в боковой поверхности тепловыравнивающей металлической втулки выполнено четыре равных сквозных прорези, каждая пара которых расположена на разной относительно основания высоте, при этом боковая поверхность тепловыравнивающей металлической втулки разделена сквозными прорезями на три равные части, параллельные ее торцевым поверхностям, причем каждая пара сквозных прорезей выполнена с двумя равными промежутками между ними, расположенными диаметрально противоположно и развернутыми относительно друг друга на угол 90°, причем геометрические параметры тепловыравнивающей металлической втулки удовлетворяют следующему соотношению

L1<δ1,

где h - толщина металлической тепловыравнивающей втулки;

λм - коэффициент теплопроводности материала втулки;

δ1 - высота сквозных прорезей;

δ2 - высота частей боковой поверхности втулки, параллельных ее торцевым поверхностям;

L1 - ширина промежутков между прорезями;

L2 - длина сквозных прорезей;

Тч.э, Тосн - температуры чувствительного элемента и основания;

Qч.э - тепловая мощность, выделяемая в чувствительном элементе.

| Авт | |||

| ГИРОСКОПИЧЕСКИЙ ПРИБОР | 1985 |

|

SU1840630A1 |

| Авт | |||

| ГИРОСКОПИЧЕСКОЕ УСТРОЙСТВО | 1988 |

|

SU1840634A1 |

Авторы

Даты

2007-06-27—Публикация

1989-04-03—Подача