Изобретение относится к области высокотемпературной электрохимии, точнее к конструкции высокотемпературных электрохимических устройств с твердым окисным электролитом, которые могут быть использованы в качестве топливных элементов или электролизеров для получения кислорода в системах жизнеобеспечения или водорода в рамках водородной энергетики.

Для электрохимических устройств большой мощности требуются элементы с большой площадью рабочей поверхности и большим отношением поверхности к объему (удельная поверхность), обладающие малым омическим сопротивлением; их конструкция должна предусматривать простоту их изготовления и сборки в батарею. При решении задач водородной энергетики немаловажным достоинством устройства является возможность его эксплуатации как в качестве электролизера, так и топливного элемента. Поскольку устройство, работающее в чередующемся режиме, позволит атомной электростанции работать в оптимальном режиме (с оптимальной электрической нагрузкой), независимо от суточной неравномерности потребления электроэнергии, т.е. в ночное время, когда мало потребление мощности, устройство будет потреблять электроэнергию, работая в режиме электролиза, вырабатывая при этом водород и кислород, а в дневное - во время пиковых нагрузок, сможет работать в режиме электрохимического генератора, вырабатывая электроэнергию, частично потребляя водород и кислород.

Известно электрохимическое устройство из элементов с увеличенной удельной поверхностью, например, по авт. св. СССР №1825250. Эти элементы имеют образованные твердым электролитом параллельно друг другу плоские каналы, покрытые электродом для одного реагента, и также параллельные друг другу каналы с электродом для другого реагента, причем оси каналов разных реагентов перпендикулярны, а каналы чередуются. Соединение элементов в батарею осуществляется при помощи пайки высокотемпературными стеклами, которая обеспечивает герметизацию батареи. Электрическое соединение осуществляется металлическими проводниками (проволочками), проходящими через стекло. Из-за большой неравномерности распределения тока по поверхности электрода и несовершенства токовой коммутации омическое сопротивление элемента значительно превышает омическое сопротивление электролита элемента, поэтому эффективность работы таких батарей невелика. Малая прочность высокотемпературных стекол ограничивает сверху рабочую температуру, что обуславливает большое омическое сопротивление электролита и большое поляризационное сопротивление электродов. При работе этого электрохимического устройства в качестве топливного элемента нельзя использовать в качестве окислителя воздух, поскольку в центральную область канала кислород поставляется за счет диффузии, а длина диффузионного пути велика, поэтому наблюдается неравномерное распределение поставляемого кислорода по зоне реакции, что приводит в конечном итоге к снижению эффективности, к ухудшению удельных характеристик. Кроме того, при электролизе для сбора кислорода необходимо герметизировать внешнее пространство электролизера, что либо усложняет, либо полностью исключает нагрев устройства газовыми теплоносителями.

В качестве наиболее близкой по конструкции батареи (прототипа) можно взять батарею электрохимического устройства по авт. св. СССР №1840821. Элементы этой батареи имеют форму двухсторонней спирали Архимеда с центральной газоподводящей трубкой, имеющей два разделенных перегородкой отверстия. В спиральные витки элемента вставлены разделяющие виток на два смежных канала плоские спирали токоподводов, герметично соединенные у дна витка с электролитом одной стороной, а другой - с электронопроводящей пластиной с отверстием, обеспечивающей токовую и газовую коммутацию. Газ, подвергаемый электролизу, из отверстия в центральной трубке элемента попадает в канал, образованный стенкой электролита, спиралью токоподвода и пластиной, движется к периферии элемента, в конце последнего витка переходит в смежный канал, возвращается к началу первого витка, через второе отверстие входит в центральную трубку и через отверстие в пластине переходит в другой элемент. Кислород, выделяющийся на противоположной стороне элемента, образующей кислородную полость, выходит во внешнее пространство через отверстия в боковой стенке последнего витка. Малая длина электрода вдоль тока обуславливает минимальные омические потери, а прочность соединения керамика - металл обеспечивает работу при весьма высоких температурах.

Недостатками этой батареи являются сложность изготовления элементов и их сборки, большое аэродинамическое сопротивление при прохождении газа, невысокая надежность при работе в условиях изменяющихся температур, ограниченность области применения только электролизом. Сложность изготовления элементов заключается в том, что отверстия в центральной газоподводящей трубке нельзя получить при формовании твердого электролита известными способами, например, литьем под давлением, шликерным литьем, "намораживанием"; после формования требуется доработка изделия, что к тому же снижает его надежность. Сложность технологии сборки заключается в трудности обеспечения одновременного герметичного соединения спирали токоподвода как с электролитом, так и с пластиной и расположение спирали-токоподвода строго посередине витков. Большое аэродинамическое сопротивление обусловлено большой длиной пути газа (вдоль витков туда и обратно) и малой площадью сечения канала. Это приводит к большому перепаду давлений на входе и выходе газа из батареи, т.е. к появлению усилий, разрывавших батарею. При работе в условиях изменяющихся температур из-за неизбежного различия коэффициентов термического расширения керамики и спирали-токоподвода в местах их герметичного соединения возникают напряжения, что ввиду большой протяженности герметичного шва увеличивает вероятность разгерметизации. Появление щели приводит к замыканию газовых потоков через нее и к отключению рабочих поверхностей периферийных участков элемента. Принудительная подача реагентов возможна лишь в одну из газовых полостей батареи; вторая полость служит лишь для пассивного отвода кислорода. В связи с этим исключается возможность использования батареи в режиме топливного элемента, поскольку для ее работы пригоден кислород только идеальной чистоты. Малейшие примеси в кислороде будут накапливаться сначала в центральных участках, затем и по всей длине кислородных каналов, исключая их из работы.

Целью настоящего изобретения является высокотемпературная батарея электрохимического устройства с твердым электролитом, имеющая простую технологию изготовления элементов и их сборки, низкое аэродинамическое сопротивление, повышенную надежность при длительной работе, широкую область применения (могущую работать как в режиме электролиза, так и топливного элемента с воздухом в качестве окислителя).

Указанная цель достигается изготовлением элементов батареи с твердым электролитом в виде двухсторонней спирали с четырьмя отверстиями для подвода и отвода реагентов (по два в центральной и периферической частях), а коммутирующие пластины имеют только два отверстия, которые совмещаются в процессе сборки только с двумя отверстиями элемента, перекрывая два других - нерабочих. Простота изготовления элементов заключается в том, что для изготовления электролита требуется лишь операция формования, например, методом горячего литья под давлением (исключаются ручные операции доработки, изготовления отверстий); все необходимые отверстия получаются при формовании. Простота технологии сборки заключается в том, что сборка батареи осуществляется из деталей двух видов: элемента и пластины наложением их друг на друга и последующим соединением друг с другом, например, с помощью диффузионной сварки. Уменьшение аэродинамического сопротивления достигается увеличением сечения канала и уменьшением его длины, без изменения рабочих поверхностей и объемов. Повышенная надежность достигается значительным уменьшением длины герметичных швов. Расширение области применения обеспечивается возможностью принудительной подачи реагентов в обе газовые полости батареи.

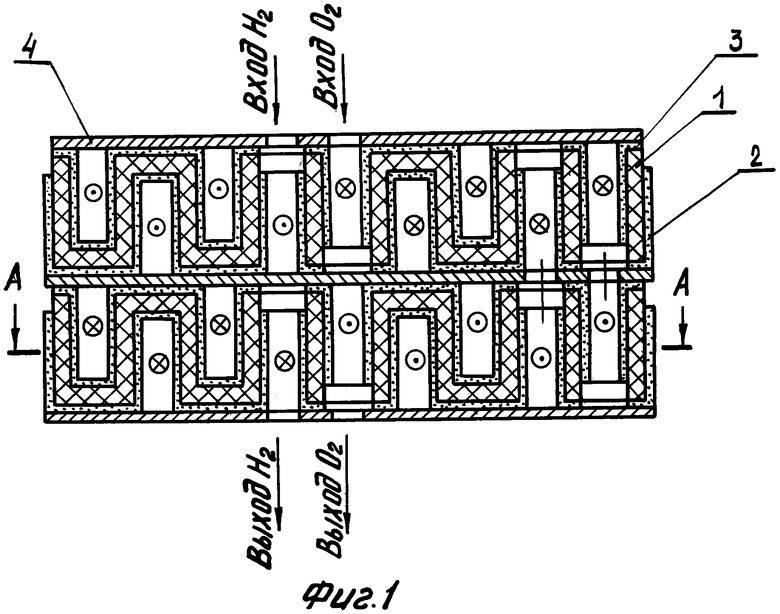

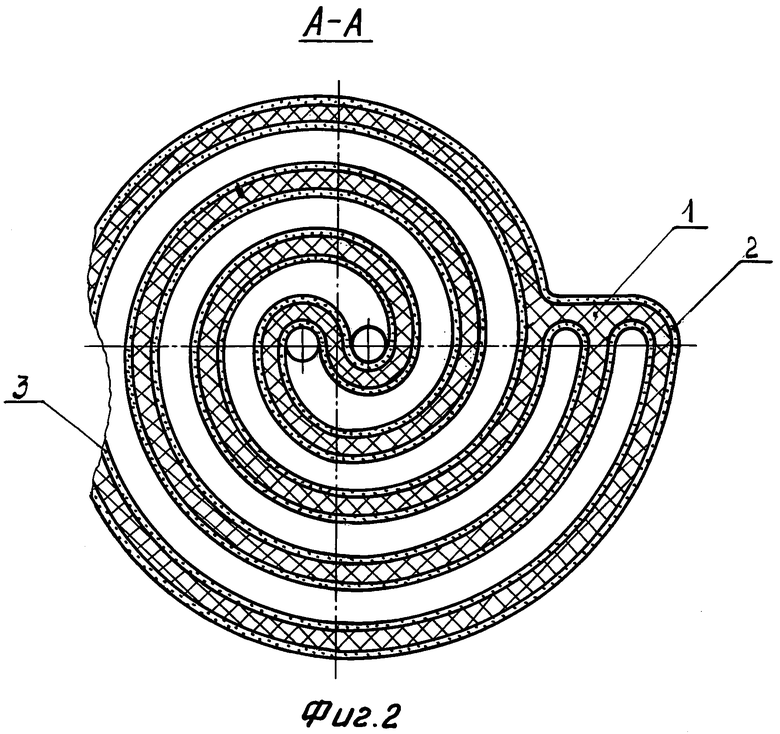

Предлагаемая батарея, сечения элементов которой представлены на фиг.1 и фиг.2, состоит из элементов, представляющих собой твердый электролит 1 в виде двухсторонней спирали Архимеда с отверстиями, с нанесенными на него электродами 2 и 3, и электронопроводящих пластин 4 с отверстиями, соединяющих элементы в батарею и осуществляющих электрическую и газовую коммутацию, а также подвод реагентов к первому и отвод их от последнего элементов.

В режиме топливного элемента при 900-1000°С топливный газ, например, водород, через отверстие в платиновой пластине-крышке 4 и отверстие в начале первого витка элемента (твердый электролит состава 0,91ZrO2 + 0,09Se2O3), попадает в топливное пространство элемента, образованное электролитными стенками витков и следующей платиновой пластиной, движется к периферии элемента, доходит до конца последнего витка и через отверстия в пластине и в конце витка следующего элемента попадает в его топливное пространство, движется к центру элемента, переходит в следующий и т.д. (через второе отверстие в пластине-крышке в кислородное пространство элемента попадает кислород или воздух) проходит к периферии элемента и через отверстие в конце последнего витка и отверстие в пластине переходит в следующий элемент. Разноименные газодиффузионные электроды смежных элементов, изготовленные методом вжигания платиновых паст, соединяются по току той же пластиной, образуя при этом батарею последовательно соединенных элементов. На фиг.1 показано направление движения реагентов; кружок с точкой означает движение газа "к нам", кружок с крестиком - "от нас". В режиме электролиза в одно из газовых пространств подается электролизуемый газ (H2O, CO2), а кислород свободно выходит из другого пространства. Из четырех отверстий в каждом элементе газопроходами являются только два, два оставшихся были закрыты пластиной. Причем в смежных элементах рабочие и закрытые отверстия чередуются. Возможны различные варианты размещения отверстий в пластинах, которые позволяют осуществить движение реагентов по смежным виткам либо в одном, либо во встречных направлениях.

Использование новой конструкции высокотемпературной батареи электрохимического устройства упрощает технологию изготовления, за счет упрощения конструкции уменьшает аэродинамическое сопротивление в 4 раза по сравнению с прототипом, сокращая при этом расход материала токоподводов (пластины) не менее чем на 60÷70%. Одновременно повышается надежность за счет снижения межполостного перепада давлений и уменьшения длины герметичного соединения в три раз, при прочих равных параметрах. Кроме того, батарея предлагаемой конструкции может эффективно работать, как в режиме получения электроэнергии, так и в режиме электролиза, что позволяет использовать ее в качестве "аккумулятора-демпфера" в системах электропитания и жизнеобеспечения для специальных целей. В случае использования более дешевых материалов электродов и коммутирующих пластин будет целесообразно использовать батареи предлагаемой конструкции также и при решении проблем водородной энергетики.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОТЕМПЕРАТУРНАЯ БАТАРЕЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 1979 |

|

SU1840821A1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ БАТАРЕЯ С ТВЕРДЫМ ЭЛЕКТРОЛИТОМ, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И ИСПОЛЬЗУЕМОЕ ПРИ ЭТОМ ВЕЩЕСТВО ЭЛЕКТРОИЗОЛЯЦИОННОГО СЛОЯ | 1981 |

|

SU1840819A1 |

| БАТАРЕЯ ЭЛЕМЕНТОВ | 1980 |

|

SU1840836A1 |

| ПЛАНАРНЫЙ ЭЛЕМЕНТ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ, БАТАРЕЯ И СПОСОБ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2417488C1 |

| БАТАРЕЯ ТРУБЧАТЫХ ТВЕРДООКСИДНЫХ ЭЛЕМЕНТОВ С ТОНКОСЛОЙНЫМ ЭЛЕКТРОЛИТОМ ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА И УЗЕЛ СОЕДИНЕНИЯ ТРУБЧАТЫХ ТВЕРДООКСИДНЫХ ЭЛЕМЕНТОВ В БАТАРЕЮ (ВАРИАНТЫ) | 2016 |

|

RU2655671C2 |

| ЭЛЕКТРОХИМИЧЕСКОЕ УСТРОЙСТВО | 2011 |

|

RU2444095C1 |

| ВЫСОКОАКТИВНАЯ МНОГОСЛОЙНАЯ ТОНКОПЛЕНОЧНАЯ КЕРАМИЧЕСКАЯ СТРУКТУРА АКТИВНОЙ ЧАСТИ ЭЛЕМЕНТОВ ТВЕРДООКСИДНЫХ УСТРОЙСТВ | 2016 |

|

RU2662227C2 |

| СПОСОБ СБОРКИ ЭЛЕМЕНТОВ | 1980 |

|

SU1840828A1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ КОНВЕРТЕР ДЛЯ УГЛЕВОДОРОДНОГО ТОПЛИВА (ВАРИАНТЫ) И СИСТЕМА ТОПЛИВНЫХ ЭЛЕМЕНТОВ НА ОСНОВЕ ТВЕРДОГО ОКСИДА ДЛЯ ПРЯМОГО ПРЕОБРАЗОВАНИЯ ХИМИЧЕСКОЙ ЭНЕРГИИ УГЛЕВОДОРОДНОГО ТОПЛИВА В ЭЛЕКТРИЧЕСКУЮ ЭНЕРГИЮ | 1996 |

|

RU2172543C2 |

| ЭЛЕКТРОХИМИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ ЭНЕРГИИ | 2014 |

|

RU2556888C1 |

Изобретение относится к области высокотемпературной электрохимии, точнее к конструкции высокотемпературных электрохимических устройств с твердым окисным электролитом, которые могут быть использованы в качестве топливных элементов или электролизеров для получения кислорода в системах жизнеобеспечения или водорода в рамках водородной энергетики. Технический результат заключается в простоте конструкции устройства, низком аэродинамическом сопротивлении, повышении надежности, при длительной работе широкую область применения. Для этого заявленное устройство содержит элементы с четырьмя отверстиями, по два в центральной и периферической частях смежных витков спирали, а также пластины с двумя отверстиями, которые совмещают при сборке с двумя рабочими отверстиями элемента, при этом пластина перекрывает два нерабочих отверстия. 2 ил.

Высокотемпературная батарея из элементов с твердыми электролитом в виде двухсторонней спирали Архимеда, соединенных последовательно по газу и току через электронопроводящие пластины, отличающаяся тем, что, с целью упрощения технологии изготовления, уменьшения аэродинамического сопротивления, повышения надежности и расширения области применения с одновременным снижением металлоемкости, элемент имеет четыре отверстия, по два в центральной и периферийной частях смежных витков спирали, а пластины - два отверстия, которые совмещают при сборке с двумя рабочими отверстиями элемента, при этом пластина перекрывает два нерабочих отверстия.

| ВЫСОКОТЕМПЕРАТУРНАЯ БАТАРЕЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 1979 |

|

SU1840821A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1980-12-02—Подача