Изобретение относится к оптическому приборостроению и может быть использовано в многоканальных оптико-локационных лазерных системах (МОЛЛС), работающих в условиях перепадов температуры и повышенной влажности. Такими МОЛЛС могут быть системы навигации, пеленгации, лидары и др., использующие различные оптические средства с лазерным подсветом.

Оптико-локационные приборы, работающие на открытом воздухе в различных атмосферных условиях, должны быть надежно защищены как от попадания во внутренние объемы пыли и влаги, так и от запотевания и обледенения при низких температурах или при резких колебаниях температуры окружающей среды. В настоящее время существуют следующие два основных метода защиты наружных оптических элементов от запотевания и обледенения: применение жидкостных противообледенителей и тепловая защита. В первом методе в качестве рабочих агентов используются гликолевые составы, этиловый спирт, спиртоглицериновые смеси, их пена и др. Такие системы находят применение в авиации для защиты смотровых стекол кабин экипажей самолетов.

Использование этого метода для оптико-локационных систем неприемлемо, т.к. снижается их разрешающая способность и ухудшается качество изображения. Кроме того, этот метод не предохраняет от конденсации влаги на внутренней поверхности защитного элемента при резких колебаниях температуры окружающего воздуха.

При работе МОЛЛС в условиях пониженных температур влага из воздуха, находящегося внутри прибора, в первую очередь конденсируется на металлических деталях, обладающих большей теплопроводностью по сравнению с оптическими. Особенно это характерно для внутренних стенок корпусов, крышек, оправ и т.п. Так как оптические детали успевают охладиться до момента полной конденсации всей влаги, то часть ее может оседать на поверхностях оптических деталей.

При нагреве охлажденного прибора металлические детали нагреваются быстрее и осевшая на них влага, испаряясь, оседает на оптических элементах, которые из-за меньшей теплопроводности нагреваются медленнее. Поэтому в этот период наблюдается особенно интенсивное запотевание оптики, которое по мере нагревания оптических деталей исчезает.

Тепловые методы защиты, в свою очередь, подразделяются на воздушно-тепловые и электротепловые.

В случае применения воздушно-тепловых противообледенителей, горячий воздух при температуре 180°-200°C выбрасывается через специальные сопла, оказывая на оседающую воду механическое и тепловое воздействие. Основными недостатками этого класса устройств являются значительные затраты энергии (до 2÷5 Вт/см2) и создаваемые воздушной струей вихревые атмосферные турбулентности, которые становятся основным препятствием использования таких противообледенителей в МОЛЛС с лазерным подсветом.

Электротепловой способ требует значительно меньшего расхода энергии и конструктивно более прост. Для реализации такого способа на поверхность оптического элемента наносят токопроводящее покрытие из двуокиси олова (см., например, Ж. "Оптико-механическая промышленность", 1967, № 1, с. 46) или трехокиси индия (см., например, Ж. "Приборы и техника эксперимента", 1978, № 6, с. 176).

Токопроводящие пленки прозрачны для длин волн от 400 до 2000 мкм, имеют прочную адгезию к стеклу (~200 кГ/см2). К недостаткам их в применении к использованию в защитных окнах оптических приборов относится достаточно высокий коэффициент поглощения в видимой области спектра, который доходит до 18% и зависит от материала покрытия и окна. Для повышения прозрачности пленок используют нанесение дополнительных диэлектрических просветляющих слоев с малым показателем преломления (см., например, Ж. "Оптико-механическая промышленность", 1973, № 4, с. 45).

Электрообогреваемые пленки изготавливают также в виде решетчатых структур (см., например, патент Англии, № 1355491) или расположенных на расстоянии друг от друга множества тонких параллельных электропроводящих полосок с клеящим составом на внутренней поверхности, с помощью которого они прикрепляются к поверхности стекла (см., например, пат. Англии № 1567523). Полоски выполнены из металлической фольги толщиной 0,2 мм.

Для снижения коэффициентов отражения электропроводящих пленок и для повышения их прочностных характеристик все обогреваемые защитные окна, как правило, заклеивают покровными стеклами.

Одним из основных параметров электропроводящих пленок является мощность, выделяемая на поверхности защитного окна при его обогреве, которая определяется формулой:

где Pуд - удельная мощность обогрева,

S - площадь стекла.

К пленкам предъявляется также требование обеспечения равномерности удельного сопротивления, определяемого из соотношения:

где U - напряжение питания.

Получение характеристик, удовлетворяющих требованиям по равномерности удельного сопротивления и светопропускания, удается получить при сопротивлении пленки не более 50 Ом. При этом мощность, выделяемая на поверхности стекла при напряжении питания U=27 В, должна быть не менее

;

;

однако для эффективного обогрева при низких температурах окружающей среды такая мощность очень мала. При температуре окружающей среды - 40°C общая выделяемая мощность, необходимая для достижения на внешней поверхности защитного стекла температуры +10°C, должна составлять не менее 150 Вт.

Для получения таких мощностей при питающем напряжении U=27 В общее сопротивление токопроводящей пленки не должно превышать величины:

Такое низкое сопротивление токопроводящей пленки возможно только при значительной ее толщине, что, в свою очередь, ведет к резкому снижению коэффициента пропускания защитных окон.

Для обогрева оптических элементов используют также накапливающиеся проволочки, (или спирали), которые вклеивают в специальные пазы на торцевых поверхностях защитных стекол (см., например, патент ФРГ № 2536910, кл. G01S 7/48).

В этом случае величина градиента температуры T(r) по радиусу защитного стекла в каждой точке пропорциональна расстоянию r этой точки от центра:

где K - коэффициент теплопроводности. При таком методе обогрева получается большой перепад температур по радиусу обогреваемого элемента. Так, для защитных стекол ⌀ 106 мм и температуры окружающего воздуха - 50°C температура в центре стекла составляет - 10°C, а на краю стекла - +65°С. (см., например, Ж. "Оптико-механическая промышленность", 1976, № 8, стр. 65 "Электрообогреваемое окно с высокими оптическими характеристиками").

Таким образом, основными недостатками конструкций электрообогреваемых защитных окон являются следующие:

1) Сложность технологического изготовления, состоящая в необходимости разработки специальных клеящих составов и заклеивания токопроводящих слоев покровными стеклами, что, кроме того, ухудшает эксплуатационные и спектральные характеристики элементов.

2) Низкая лучевая прочность заклеенных окон, что не позволяет использовать такие конструкции в оптико-локационных системах с интенсивным лазерным подсветом.

3) Низкий коэффициент пропускания заклеенных окон. Сущность этого недостатка состоит в том, что для эффективного обогрева защитных окон оптико-локационных приборов, установленных на борту подвижных носителей, где напряжение питания не превышает 27 В или 36 В, требуется низкое удельное сопротивление токопроводящих пленок. Оно может быть достигнуто при увеличении их толщины. Однако при этом снижается коэффициент пропускания защитных окон (~70-80%), что ограничивает возможность их использования в системах с лазерным подсветом.

4) Неравномерность распределения температуры по площади защитного окна и, как следствие, термические искажения волнового фронта при использовании обогрева по торцу защитного окна. Использование в этом случае специальных атермальных стекол не исключает ухудшения качества изображения и уменьшения разрешающей способности оптических приборов. Таким образом, защитные окна оптико-локационных лазерных приборов должны обладать рядом необходимых свойств:

- высоким интегральным коэффициентом пропускания в спектральных областях работы прибора;

- высокой лучевой прочностью;

- не вызывать ухудшения качества формируемого оптического изображения;

- обладать высокой механической, климатической, химической, виброударной устойчивостью;

- обеспечивать защиту от запотевания при работе в условиях перепада температур и повышенной влажности.

Совокупность требований, предъявляемых к защитным окнам, чрезвычайно высока. В настоящее время не существует оптических материалов, которые бы удовлетворяли всем перечисленным выше требованиям в спектральной области от 0,4 до 15 мкм.

В связи с этим при создании целого ряда широкоспектральных лазерных оптико-локационных приборов с углом обзора по углу места до ±90° и по азимуту до ±180° приходится отказываться от использования входных окон. Для такого класса приборов целесообразно использовать обогреваемые головные зеркала, которые обеспечивают требуемые углы обзора пространства и заданные спектральные и прочностные характеристики при работе приборов в условиях низких температур и повышенной влажности.

Известно обогреваемое зеркало с внутренним отражением, у которого на тыльную сторону стеклянной подложки наклеена металлическая фольга толщиной от 0,025 мкм до 0,125 мкм (см., например, пат. ФРГ № 1772038). Фольга крепится к стеклу с помощью клеящего вещества и к ней подведено питающее напряжение.

Основным недостатком известной конструкции обогреваемого зеркала является то, что при термических нагрузках (или перепадах температур) вследствие значительной разности термических коэффициентов расширения стекла и металла могут возникать термонапряжения, приводящие к разрушению или повреждению клеящего вещества, расклейке зеркала и нарушению его работоспособности. Такие зеркала не пригодны для эксплуатации в условиях значительного перепада температур и переотражения интенсивного лазерного излучения.

Наиболее близким из известных к заявляемому является зеркало-прототип, описанное в патенте ФРГ № 2713351, кл. G02B 5/08. Такое зеркало может быть использовано для предотвращения от запотевания и для работы во влажной атмосфере.

Зеркало-прототип состоит из двух склеенных плоскопараллельных стеклянных пластин. На тыльную сторону первой пластины нанесено зеркальное покрытие, состоящее из серебряного и медного слоев. На наружную поверхность второй пластины нанесено токопроводящее покрытие из двуокиси олова SnO2.

Пластины соединены друг с другом с помощью полиэфирной пленки толщиной 20 мкм, на противоположные стороны которой нанесены слои специального клеящего вещества, обладающего высокой водонепроницаемостью. Токопроводящие покрытия подсоединены к источнику питания.

Соединение пластин проводится в специальной печи при атмосферном давлении и температуре 120°C.

Известное зеркало-прототип обладает следующими недостатками:

1. Сложность технологии изготовления вследствие наличия двух склеенных строго плоскопараллельных пластин.

При этом необходима разработка и изготовление специального клеящего состава, обладающего высокой гигроскопичностью.

Кроме того, для зеркал с тыльным отражением необходимо изготавливать подложки с плоскопараллельностью поверхностей не хуже ±2÷5′′ для исключения вносимых ею аббераций. Все это усложняет технологию изготовления зеркала.

2. Спектральные характеристики зеркал с тыльным отражением ограничиваются областью спектрального пропускания материала подложки.

3. Малая надежность, вызванная тем, что в условиях работы оптико-локационных приборов при температурах окружающей среды до +60°-+70°C может произойти размягчение клеящего состава, расклейка зеркала и выход его из строя.

4. Низкая лучевая прочность склеенной конструкции, вследствие чего зеркало-прототип не может быть использовано для переотражения интенсивных лазерных пучков.

5. Неравномерность и малая скорость прогрева вследствие наличия только одной токопроводящей пленки, размещенной к тому же внутри зеркала и контактирующей с клеящим составом.

Таким образом, основными недостатками известной конструкции зеркала-прототипа являются: низкая лучевая прочность, малая равномерность и скорость прогрева, сложность технологии изготовления.

Целью настоящего изобретения является повышение лучевой прочности, равномерности и скорости прогрева зеркала, упрощение технологии его изготовления.

Поставленная цель достигается тем, что в оптическом обогреваемом зеркале, содержащем подложку из оптического материала, зеркальное покрытие и токопроводящий слой, указанный токопроводящий слой расположен с внешней стороны зеркала между подложкой и зеркальным покрытием, а дополнительно введенный второй токопроводящий слой - с тыльной стороны подложки, и оба слоя через токоведущие шины подсоединены к одному источнику питающего напряжения, при этом токоведущие шины расположены на торцевой поверхности подложки, а зеркальное покрытие и второй токопроводящий слой снабжены защитной пленкой диэлектрика с низким показателем преломления оптической толщиной n=λ/2, где λ - длина волны переотражаемого зеркалом лазерного излучения.

Сущность изобретения состоит в том, что при подаче напряжения питания на токопроводящие покрытия, расположенные на обеих сторонах подложки, происходит быстрый и равномерный прогрев зеркала, предотвращающий его от запотевания и обледенения при работе в условиях перепада температуры и повышенной влажности.

По сравнению с прототипом значительно упрощается технология изготовления зеркала. Токопроводящие покрытия на обеих поверхностях зеркала выполнены из одного материала, имеют одинаковую толщину и могут быть реализованы в одном технологическом цикле напыления с разворотом подложки на 180°. В равной степени это относится и к защитным диэлектрическим покрытиям.

Упрощение технологии изготовления состоит и в том, что конструктивно зеркало выполнено на одной подложке. При этом не требуется дополнительного заклеивания зеркальной поверхности и токопроводящей пленки покровным стеклом, не требуется разработка специальных клеящих составов.

Спектральные характеристики зеркала не зависят от материала подложки, как это было в прототипе, и определяются выбором отражающего покрытия, расположенного на внешней стороне подложки.

Лучевая прочность заявляемого зеркала в сравнении с прототипом значительно выше, так как отсутствует клеевое соединение. Кроме того, известно, что одной из вероятностных причин лучевого разрушения является наличие большого температурного градиента на границе подложка-покрытие при облучении мощными лазерными импульсами.

Введение в границу раздела токопроводящего слоя и прогрев его сглаживают этот температурный градиент. В результате лучевая прочность зеркала повышается.

Предлагаемое зеркало существенно отличается от всех ранее известных обогреваемых зеркал использованием для реализации возможности его работы в условиях обледенения, перепада температур и повышенной влажности при воздействии на него интенсивных лазерных пучков двух токопроводящих пленок, расположенных на противоположных сторонах одной подложки из оптического материала. При этом первый токопроводящий слой расположен на внешней стороне зеркала, обращенной к падающему лазерному излучению, и размещен между подложкой и зеркальным покрытием.

Второй токопроводящий слой расположен с тыльной стороны зеркала и защищен высокопрочной пленкой диэлектрика. Токоведущие шины расположены на торцевой поверхности подложки, не входят в световую зону зеркала и обеспечивают подвод питающего напряжения одновременно на оба токопроводящих слоя. При этом обеспечивается эффективный, быстрый и равномерный прогрев всего зеркала.

Конструктивное исполнение зеркала на одной подложке, размещение зеркального покрытия с ее внешней стороны и сглаживание температурного градиента на границе зеркальное покрытие - подложка за счет введения в нее обогреваемого токопроводящего слоя обеспечивают повышение лучевой прочности заявляемого зеркала в сравнении с прототипом.

Вся совокупность средств, которыми обеспечивается упрощение технологии изготовления, повышение лучевой прочности, равномерности и скорости прогрева зеркала, необходима и достаточна. Все признаки в этой совокупности взаимосвязаны между собой и каждый из признаков является существенным.

Предлагаемая совокупность признаков для обеспечения реализации заявляемого зеркала является новой. Авторам не известны на сегодняшний день средства, которые бы обеспечили в совокупности указанную задачу. Об этом свидетельствует анализ состояния данной области техники во вводной части заявки, а также в справке об исследовании заявляемого объекта изобретения по патентной и научно-технической литературе.

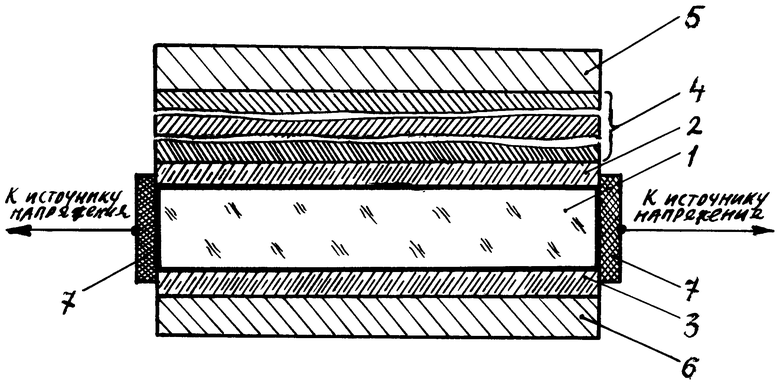

Сущность изобретения поясняется чертежом, на котором (фиг. 1) изображена конструкция обогреваемого оптического зеркала.

Зеркало (см. фиг. 1) состоит из подложки 1, выполненной из оптического материала, токопроводящих слоев 2, 3, нанесенных на противоположные стороны подложки 1, зеркального покрытия 4, защитных слоев 5, 6 из диэлектрика с низким показателем преломления, например двуокиси кремния SiO2, нанесенных на наружный зеркальный слой 4 и тыльный токопроводящий слой 3, и токоведущих шин 7, через которые подведено напряжение питания к токопроводящим покрытиям 2, 3. Токоведущие шины 7 выполнены из электропроводящего материала с высокой электропроводимостью, например из серебра Ag, и нанесены на торцевую поверхность подложки зеркала.

Соединение токоведущих шин с наружным и тыльным токопроводящими покрытиями реализуется на торцевых фасках подложки зеркала.

Работа зеркала состоит в следующем.

При подаче напряжения на токоведущие шины 7 оно подается одновременно на оба токопроводящих слоя 2, 3, расположенных на наружной и тыльной поверхностях зеркала. Температура поверхности зеркала устанавливается равной +10-+25°C, при которой предотвращается его запотевание или обледенение в установившихся режимах температур и влажности окружающей среды.

Одновременной подачей питающего напряжения на наружную и тыльную стороны подложки обеспечивается повышение скорости прогрева и его равномерность.

При создании обогреваемого зеркала был исключен один из основных недостатков использования токопроводящих слоев в защитных окнах, который состоит в большом (~10-18%) светопоглощении этих слоев. Так как зеркало работает только на отражение, то недостаток этот исключается. Кроме того, введение промежуточного обогреваемого слоя 2 в границу подложка - зеркальное покрытие позволило дополнительно повысить лучевую прочность зеркала за счет сглаживания граничного температурного градиента при облучении импульсами мощного лазерного излучения.

Зеркальное покрытие 4 может быть выполнено как из высокоотражающих металлических или металлодиэлектрических слоев, так и многослойных диэлектрических конструкции из чередующихся слоев с высоким и низким показателями преломления (см., например, ОСТ 3-1205-79). Выбор типа зеркального покрытия определяется заданными максимумами спектральных характеристик, оптико-локационной системы, в которой используется такое зеркало.

Для предотвращения разрушения во влажной атмосфере наружного зеркального покрытия 4 и тыльного токопроводящего слоя 3 на них нанесены дополнительные слои 5, 6 диэлектрика с низким показателем преломления, например SiO2, который обладает высокой механической, химической, влагоустойчивостью и лучевой прочностью. Оптическая толщина этих слоев выбирается равной n=λ/2,

где λ - длина волны переотражаемого лазерного излучения.

Таким образом, с помощью предложенного зеркала решается возможность эффективного использования переотражающих элементов оптико-локационных лазерных приборов и систем, работающих в условиях перепада температуры и повышенной влажности окружающей среды. Такие зеркала могут эффективно работать практически любое заданное время, так как их эксплуатационные характеристики не ухудшаются в процессе длительного периода рабочего времени.

Авторами разработан и изготовлен ряд макетов обогреваемых оптических зеркал. В качестве зеркальных покрытий использовать многослойные диэлектрические слои из SiO2 и HfO2 и металлодиэлектрическое покрытие, состоящие из слоя Al и той же многослойной диэлектрической конструкции.

Токопроводящие слои изготавливались из трехокиси индия In2O3, токоведущие шины - методом вжигания азотнокислого серебра AgNO3 на торцевую поверхность подложки. Покрытия наносились методом электронно-лучевого и резистивного испарения в вакууме.

Испытания зеркал в термокамере при температуре -60°C и в условиях их перепада от -60°C до +60°C, а также при повышенной влажности 98% и температуре +35°C подтвердили их высокую работоспособность и эффективность использования. Механических повреждений и ухудшения спектральных характеристик зеркал после проведенных испытаний не отмечалось.

При исследовании характеристик зеркал была зарегистрирована высокая равномерность прогрева подложки, которая не превышала 5% при диаметрах зеркал 60,90 и 120 мм. Питающие напряжения составляли 27 В. При начальной температуре в термокамере - 60°C зеркала восстанавливали свою работоспособность за 10-15 мин прогрева. При этом температура на поверхности зеркала регулировалась временем прогрева и составляла +10-+25°C.

Предложенное решение позволяет значительно упростить технологию изготовления зеркала, повысить как его лучевую прочность, так и равномерность и скорость прогрева.

На основании предложенного решения и проведенных исследований разработана конструкторская документация на обогреваемые оптические зеркала, которые предлагается использовать в научно-исследовательских и опытно-конструкторских разработках предприятия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многоспектральное зеркало | 1985 |

|

SU1841164A1 |

| ОПТИЧЕСКОЕ ЗЕРКАЛО | 2021 |

|

RU2785696C1 |

| Система скрытой защиты конфиденциальной акустической информации от несанкционированного съема и пленочное покрытие для этой системы | 2021 |

|

RU2770790C1 |

| МЕМБРАННОЕ ЗЕРКАЛО | 1984 |

|

SU1841109A1 |

| ЗЕРКАЛО И СПОСОБ ФОРМИРОВАНИЯ ЕГО ЗАЩИТНОГО ПОКРЫТИЯ | 1992 |

|

RU2025749C1 |

| ГОЛОГРАММНЫЙ ФИЛЬТР (ВАРИАНТЫ) | 2008 |

|

RU2376617C2 |

| УЗКОПОЛОСНЫЙ ТОНКОПЛЕНОЧНЫЙ ИНТЕРФЕРОМЕТР ФАБРИ-ПЕРО | 1994 |

|

RU2078358C1 |

| Способ изготовления зеркала для твёрдотельного ВКР-лазера с длиной волны излучения 1,54 мкм | 2016 |

|

RU2637730C1 |

| МНОГОСПЕКТРАЛЬНЫЙ ИНТЕРФЕРЕНЦИОННЫЙ СВЕТОФИЛЬТР ДЛЯ ЗАЩИТЫ ОТ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ | 2012 |

|

RU2504805C2 |

| ЗЕРКАЛО ДЛЯ ЛАЗЕРОВ | 2007 |

|

RU2348092C1 |

Изобретение относится к области оптического приборостроения и может быть использовано в многоканальных оптико-локационных лазерных системах, работающих в условиях перепадов температуры и повышенной влажности. Сущность: зеркало содержит подложку (1) из оптического материала, зеркальное покрытие (4) и два токопроводящих слоя (2, 3). Причем один токопроводящий слой (2) выполнен между подложкой (1) и зеркальным покрытием (4), а другой токопроводящий слой (3) выполнен на тыльной стороне подложки (1). Оба токопроводящих слоя (2, 3) присоединены к источнику напряжения через токоведущие шины (7), расположенные на торцевой поверхности подложки (1). Зеркальное покрытие (4) и второй токопроводящий слой (3) снабжены защитными диэлектрическими пленками (5, 6), оптическая толщина которых составляет половину длины волны переотраженного излучения. Технический результат: повышение лучевой прочности, равномерности и скорости прогрева, упрощение изготовления. 1 ил.

Обогреваемое оптическое зеркало, содержащее подложку из оптического материала, зеркальное покрытие и токопроводящий слой, отличающееся тем, что, с целью повышения лучевой прочности, равномерности и скорости прогрева и упрощения изготовления, токопроводящий слой выполнен между подложкой и зеркальным покрытием, и введен второй токопроводящий слой, выполненный на тыльной стороне подложки, причем оба токопроводящих слоя присоединены к источнику напряжения через токоведущие шины, расположенные на торцевой поверхности подложки, а зеркальное покрытие и второй токопроводящий слой снабжены защитной диэлектрической пленкой, имеющей оптическую толщину, равную половине длины волны переотражаемого излучения.

| Оптико-механическая промышленность, 1976 г., N 8, с | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДВЕРГНУТЫХ СТРУЙНОМУ СКРЕПЛЕНИЮ СЛОИСТЫХ ПОЛОТЕН С ПОЛЫМИ ВЫСТУПАМИ И ОТВЕРСТИЯМИ | 2017 |

|

RU2713351C1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2016-07-20—Публикация

1984-06-25—Подача