Изобретение относится к оптике, в частности к зеркалам, предназначенным для бытовых нужд и различных технических целей, работающим в условиях повышенного воздействия агрессивных сред (пары влаги, коррозионные среды, перепады температур и т.п.).

Известно лазерное зеркало, содержащее металлическую подложку с нанесенным на нее многослойным покрытием в виде адгезионного металлического, промежуточного, отражающего металлического и защитного слоев определенной толщины [1].

Зеркало известной конструкции предназначено для хранения и работы в ограниченных условиях влажности газовой среды (до 90%) и температуры (до 40оС при указанной влажности и до 120оС при более низкой влажности), что сужает область эксплуатации зеркала.

Наиболее близким устройством того же назначения к заявленному устройству в группе изобретений по совокупности признаков является зеркало, содержащее подложку, отражающий металлический слой и защитное покрытие [2], которое принято за прототип.

Зеркало известной конструкции можно эксплуатировать в условиях повышенной влажности, защитное покрытие зеркала выполнено из окиси алюминия.

Однако, как известно, окисные соединения не являются долговечными, в результате чего в условиях переменного воздействия абразивных и агрессивных сред (механическая чистка и протирание загрязненной и запыленной поверхности зеркала, прямое воздействие воды, кислотных и щелочных паров, коррозионных газожидкостных сред, сопровождающихся перепадами температур) защитное покрытие нарушается и вслед за ним окисляется, тускнеет и разрушается зеркальный слой.

Таким образом, защитное покрытие зеркала не долговечно, не обладает достаточной твердостью, долговременной износостойкостью, абразивостойкостью (чистка, протирание поверхности зеркала от абразивной пыли), коррозионной и влагостойкостью.

Известен способ формирования защитного покрытия зеркала при создании металлдиэлектрического зеркала, включающий нанесение на зеркальный отражающий слой защитного слоя из окиси алюминия [2].

Известный способ не приводит к созданию долговечного покрытия, обладающего высокой твердостью и износостойкостью.

Наиболее близким способом того же назначения к заявленному способу в группе изобретений по совокупности признаков является способ формирования защитного покрытия зеркала, включающий нанесение в вакуумной камере защитного слоя распылением источника покрытия на очищенный отражающий слой металла, сформированный на подложке [1], которые принят за прототип.

В известном способе формирования защитного покрытия зеркала при создании лазерного зеркала производят нанесение многослойного покрытия на металлическую подложку последовательным напылением или вакуумным испарением адгезионного слоя из титана или хрома промежуточного слоя из аморфной окиси алюминия, выполняющего функцию диффузионного барьера, отражающего слоя и защитного слоя из окиси алюминия.

Известный способ не приводит к созданию долговечного покрытия, обладающего высокой твердостью и износостойкостью, поскольку защитный слой из окиси алюминия имеет вышеизложенные недостатки.

Сущность изобретения заключается в следующем.

Цель изобретения - повышение надежности и долговечности эксплуатации зеркала в условиях попеременного воздействия влаги, перепадов температур, абразивных и агрессивных сред.

Единый технический результат, который может быть получен при осуществлении группы изобретений, заключается в повышении прочности, твердости защитного покрытия.

Цель достигается тем, что в известном зеркале, содержащем подложку, отражающий металлический слой и защитное покрытие, последнее выполнено из нитрида и карбида кремния при следующем соотношении компонентов, мас.%: карбид кремния 2-27, нитрид кремния - остальное.

Указанный единый технический результат при осуществлении группы изобретений по объекту-способу достигается тем, что в известном способе формирования защитного покрытия зеркала, включающем нанесение в вакуумной камере защитного слоя распылением источника покрытия на очищенный отражающий слой металла, сформированный на подложке, источник покрытия формируют в виде мишени из карбида кремния со свободным кремнием, перед нанесением защитного слоя мишень в вакуумной камере инициируют в атмосфере аргона, защитный слой наносят в атмосфере азота при его парциальном давлении в вакуумной камере 0,2-0,6.

Указанный технический результат достигается также тем, что мишень источника покрытия формируют с содержанием свободного кремния 2-10 мас.% и карбида кремния - остальное.

Кроме того, тем, что мишень инициируют в атмосфере аргона при давлении в вакуумной камере 0,10-0,15 Па, а также тем, что защитный слой наносят при рабочем давлении в вакуумной камере 0,2-0,7 Па.

Наконец тем, что распыление мишени ведут при подаче на мишень напряжения 1,8-2,1 кВ и силе тока 0,6-0,7 А.

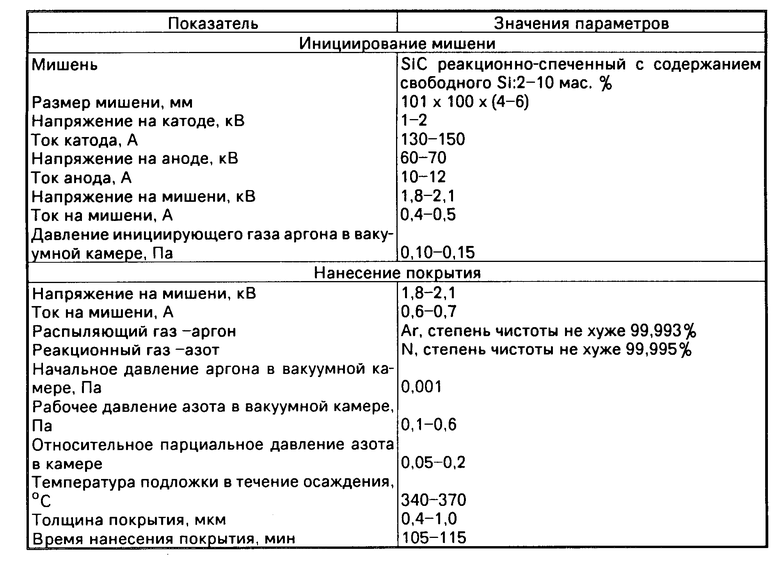

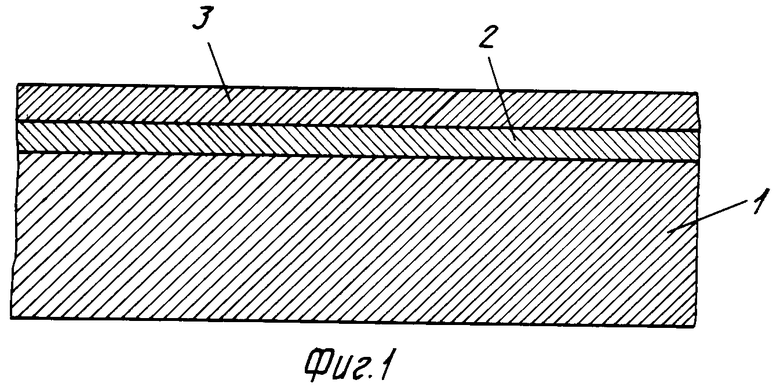

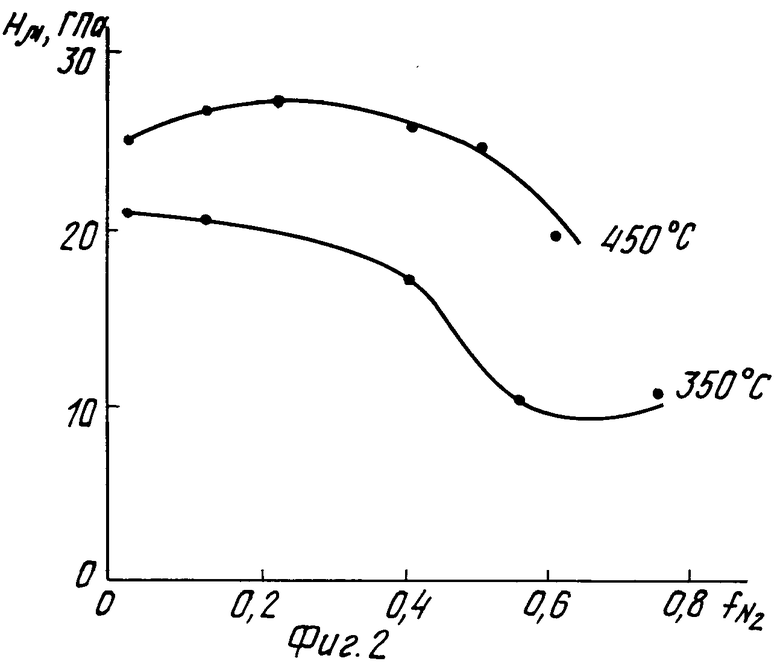

На фиг. 1 изображено зеркало, поперечное сечение; на фиг. 2 показана зависимость микротвердости (Н, ГПа) защитного покрытия от относительного парциального давления азота (fN2) при температуре подложки, равной 350 и 450оС.

На подложку 1, выполненную в виде стеклянной пластинки, нанесен одним из известных способов зеркальный отражающий слой 2 металла (алюминий, медь, серебро и др. металлы), на котором сформирован слой 3 защитного покрытия, состоящего из нитрида кремния и карбида кремния при соотношении указанных компонентов в соответствии с формулой изобретения. Зеркало, выполненное указанным образом, является двухсторонним.

Поверхность подложки 1 с зеркальным отражающим слоем 2 металла (алюминий, медь, серебро и др. металлы) вначале очищают от окисной пленки, для чего помещают в вакуумную камеру, где закрепляют, например, на барабане и понижают остаточное давление газа в вакуумной камере до величины 0,001 Па.

Затем включают резистивный нагреватель подложек, а также привод вращательного и возвратно-поступательного механизма барабана. При этом происходит равномерный нагрев барабана и подложек до температуры 350оС в течение 26-30 мин, после чего наполняют вакуумную камеру инертным газом - аргоном (Ar) и повторно вакуумируют камеру до давления 0,1 Па для того, чтобы предельно уменьшить примеси в атмосфере вакуумной камеры.

После проведения указанных операций производят очистку отражающей поверхности металлического слоя зеркала ее ионной бомбардировкой. Для ионной очистки возможно использование источника ионов ИИС-4-0,15. Ионную очистку производят при вращении барабана с угловой скоростью 2,6-2,9 об/мин с его одновременным возвратно-поступательным перемещением с линейной скоростью 0,03-0,07 м/мин. При этом натекателем аргона (через ионный источник) устанавливают давление в вакуумной камере величиной 0,1 Па, затем подают ускоряющее напряжение на источник ионов величиной 1,9-4,2 кВ при токе соленоида 1,6-2,1 А. Тем самым формируют ионный пучок между перемещающимся барабаном и источником ионов, который бомбардирует поверхность зеркал в течение 5-7 мин.

Таким образом производят очистку металлической отражающей поверхности зеркал.

После очистки ионный источник и натекатель аргона отключают.

В результате ионной бомбардировки происходит качественная очистка отражающей зеркальной металлической поверхности от окисной пленки, адсорбированных газов, других загрязнений и активирование адгезионных свойств зеркального слоя.

Указанный выше процесс очистки можно и не проводить, если зеркальный отражающий и защитный слои наносят в одном вакуумном процессе, как, например, это предусмотрено в источнике информации, принятом для объекта-способа за прототип, при котором образование окисной пленки на зеркальной поверхности металла сведено к минимуму.

Формирование защитного оптически прозрачного покрытия на отражающем зеркальном металлическом слое ведут с использованием установок с ионно-плазменным или магнетронным принципом распыления. Авторы использовали промышленную установку ионно-плазменного распыления типа УРМ, 3,279.035, принцип действия которой основан на распылении материала в постоянном магнитном поле.

Вначале производят инициирование карбидо-кремниевой (SiC) мишени с содержанием свободного кремния (Si) 2-10 мас.% и реакционно-спеченного карбида кремния (SiC) - остальное, в вакуумной камере в атмосфере аргона при давлении 0,10-0,15 Па и параметрах, представленных в таблице. В этой же таблице приведены оптимальные установки распыления мишени для нанесения защитного покрытия на зеркальный слой.

Для инициации мишени через генератор подают инициирующий газ аргон (Ar) при давлении в вакуумной камере 0,10-0,15 Па. На вольфрамовый катод (в виде проволоки толщиной не менее 2 мм) подают напряжение величиной 1,0-2,0 кВ при силе тока 130-150 А, а на анод подают напряжение величиной 60-70 кВ при силе тока 10-12 А.

После того, как столб стабилизируется, на мишень подают напряжение величиной 1,8-2,1 кВ при силе тока 0,4-0,5 А. Инициацию мишени производят в течение 12-14 мин.

Затем выключают натекатель аргона, прокачкой вакуумой камеры очищают ее от аргона (Ar), снимают напряжение на мишени и включают натекатель реакционного газа-азота (N), заполняя им вакуумную камеру. При этом давление азота в вакуумной камере доводят до величины 0,001 Па.

Затем подачей распыляющего газа-аргона (Ar) создают общее давление в вакуумной камере до величины 0,1-0,6 Па. Относительное парциальное давление азота в вакуумной камере должно при этом составлять величину в пределах 0,05-0,2.

На мишень подают напряжение величиной 1,8-2,1 кВ при силе тока 0,6-0,7 А. При этом на металлической поверхности зеркала, установленного на перемещающемся барабане, происходит формирование защитного слоя. Время формирования защитного слоя толщиной 0,4-1,0 мкм составляет 105-115 мин.

Измерение микротвердости пленок показало следующие результаты (см. фиг. 2). У пленок защитного покрытия, сформированных при вышеуказанной величине относительно парциального давления азота в вакуумной камере, наблюдается увеличение микротвердости (определение микротвердости можно производить, например, серийным микротвердомером типа МКИИМ-1200), превышающее значение микротвердости пленки из карбида кремния, осажденной в атмосфере чистого аргона.

Спектральный анализ пленки защитного покрытия свидетельствует о том, что при распылении карбида кремния в атмосфере смеси азота (N) и аргона (Ar) при указанном диапазоне парциального давления азота на зеркальной металлической подложке наряду с кабидом кремния образуется нитрид кремния, так как в распыляемой мишени имеется 2-10 мас.% свободного кремния (Si).

Повышение относительного парциального давления азота в вакуумной камере выше величины 0,2 приводит к снижению микротвердости и долговечности защитного покрытия, что связано с увеличением компонента покрытия на основе нитрида кремния свыше 98 мас.% в составе защитного покрытия.

Распыление производится ионами распыляющего газа аргона (Ar) с энергией порядка 1-2 кэВ. Данные поэтапного спектрального анализа показывают, что вначале идет распыление свободного кремния, содержащегося в мишени в указанном диапазоне мас. % , который реагирует с реакционным газом азотом (N), затем вытравливаются границы зерен карбида кремния,а далее идет распыление карбида кремния. Температура мишени достигает величины порядка 700оС.

Коэффициент пропускания светового излучения защитного покрытия зеркала в инфракрасной области спектра при толщине слоя покрытия 0,4-1,0 мкм составляет величину 0,55-0,75, а для спектра в области видимого света - от 0,6 до 0,95 - в зависимости от вида металла зеркального покрытия.

Оптимальная толщина пленки формируемого вышеуказанным способом защитного покрытия с точки зрения максимизации пропускания спектра в области видимого света, долговечности и надежности покрытия составляет величину 0,4-1,0 мкм. Нижняя граница указанной величины толщины покрытия обусловлена снижением твердости, абразивостойкости и долговечности покрытия, а верхняя ее граница - увеличением внутреннего напряжения состояния слоя защитного покрытия, что приводит к отслаиванию сопряженных адгезионных слоев защитного и зеркального покрытия, т.е. ведет также к снижению долговечности покрытия и к поглощению пропускаемых спектров световых волн защитным покрытием.

Наличие в покрытии карбида кремния (SiC) в указанном диапазоне 2-27 мас.% увеличивает микротвердость формируемого защитного покрытия и его теплопроводность.

Зеркало работает следующим образом. Оптическое излучение практически без потерь проходит через слои защитного покрытия 3 и попадает на отражающий слой 2, после взаимодействия с которым оно проходит в обратном направлении через защитный слой 3 по законам отражения. Защитный слой 3 полностью предохраняет отражающий слой 2 от воздействия абразивных и агрессивных сред (механическая чистка и протирание загрязненной и запыленной поверхности зеркала, прямое воздействие воды, кислотных и щелочных паров, коррозионных газожидкостных сред, сопровождающихся перепадами температур).

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛО С ОПТИЧЕСКИ ПРОЗРАЧНЫМ ЗАЩИТНЫМ ПОКРЫТИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2608858C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ СВЕРХТВЕРДЫХ ПОКРЫТИЙ | 2007 |

|

RU2360032C1 |

| СВЧ ГИБРИДНАЯ ИНТЕГРАЛЬНАЯ СХЕМА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2287875C2 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2599073C1 |

| СПОСОБ НАНЕСЕНИЯ НА СТЕКЛЯННЫЕ ИЗДЕЛИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ ИЗ МЕДИ И МЕДНЫХ СПЛАВОВ | 2021 |

|

RU2777094C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО НАНОКОМПОЗИТНОГО ПОКРЫТИЯ | 2022 |

|

RU2780078C1 |

| Способ получения многослойных износостойких алмазоподобных покрытий | 2020 |

|

RU2740591C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРРОЗИОННОСТОЙКОГО ПОКРЫТИЯ | 2021 |

|

RU2768053C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРРОЗИОННОСТОЙКОГО ПОКРЫТИЯ | 2021 |

|

RU2768092C1 |

| Способ получения слоистого композиционного материала Ti-TiN трибологического назначения | 2022 |

|

RU2784959C1 |

Использование: в оптике для зеркал, работающих в условиях повышенного воздействия агрессивных сред. Сущность изобретения: зеркало содержит подложку, отражающий металлический слой и защитное покрытие, выполненное из нитрида и карбида кремния при следующем соотношении компонентов: карбид кремния 2 - 27 мас.%; нитрид кремния - остальное. Способ формирования защитного покрытия зеркала заключается в нанесении в вакуумной камере защитного слоя распылением источника покрытия на очищенной отражающий слой металла, сформированный на подложке, причем источник покрытия формируют в виде мишени из карбида кремния со свободным кремнием. Перед нанесением защитного слоя мишень в вакуумной камере инициируют в атмосфере аргона, а защитный слой наносят в атмосфере азота при его давлении в вакуумной камере 0,10 - 0,15 Па. 2 с. и 4 з.п. ф-лы, 2 ил., 1 табл.

Карбид кремния 2 - 27,

Нитрид кремния Остальное

2. Способ формирования защитного покрытия зеркала, включающий нанесение в вакуумной камере защитного слоя распылением источника покрытия на очищенный отражающий слой металла, сформированный на подложке, отличающийся тем, что источник покрытия формируют в виде мишени из карбида кремния со свободным кремнием, перед нанесением защитного слоя мишень в вакуумной камере инициируют в атмосфере аргона, защитный слой наносят в атмосфере азота при его парциальном давлении в вакуумной камере 0,2 - 0,6 Па.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Металлдиэлектрическое зеркало | 1988 |

|

SU1569765A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1994-12-30—Публикация

1992-07-03—Подача