При снаряжении боеприпасов методом вакуум-кусковой заливки применяется твердая фаза /куски, чешуйка/, которые ускоряют процесс формирования заряда. В настоящее время созданы и внедрены механизированные и автоматизированные установки снаряжения боеприпасов заливкой вакуум-кусковым методом большой производительности. Для обеспечения их работы необходимо производство крупногабаритной чешуйки из различных ВВ толщиной 2-7 мм размером 3-20 мм.

Для получения крупногабаритной чешуйки имеются установки, которые не лишены некоторых недостатков. Так, установка по авт. св. № 1841133 тарельчатого типа довольно сложна в изготовлении, занимает большую производственную площадь.

Установка барабанного типа при своей простоте имеет существенный недостаток, который состоит в том, что настыль отстает от барабана неравномерно: или частично прилипает к поверхности барабана или, наоборот, соскальзывает преждевременно в ванну с расплавом. Это ведет к нарушению хода процесса и к необходимости поправлять настыль вручную, что вызывает, в свою очередь, увеличение трудозатрат в условиях большой профвредности и снижение производительности установки. Становится невозможным перевод установки на дистанционное управление. Физическая причина этого явления заключается в неравномерной степени охлаждения поверхности.

Безопасное получение настыли из гексогеносодержащих ВВ на барабанах основано на явлении самоотставания ее от холодной поверхности металла.

Процесс самоотставания чрезвычайно чувствителен к температуре поверхности металла в момент его контакта с расплавленным ВВ.

Так, если температура поверхности выше 16÷18°С - настыль самопроизвольно не отстает, если температура снижается до 10÷12°C - настыль соскальзывает, не успев подняться до верха барабана.

Оптимальную температуру поверхности подбирают обычно регулированием температуры воды.

Однако в барабанах чешуирования с водяной рубашкой температура всегда бывает неравномерной по целому ряду различных причин, к числу которых относятся:

1) образование воздушных мешков,

2) уменьшенный отвод тепла в местах перегородок, в местах замедленного течения воды, в местах более интенсивного загрязнения и т.п.

Чтобы обеспечить бесперебойное самоотставание настыли, необходимо было обеспечить равномерное охлаждение всей поверхности барабана в пределах ±1°С.

Для достижения этой цели было применено оросительное охлаждение с принудительным вытеснением воды из барабана.

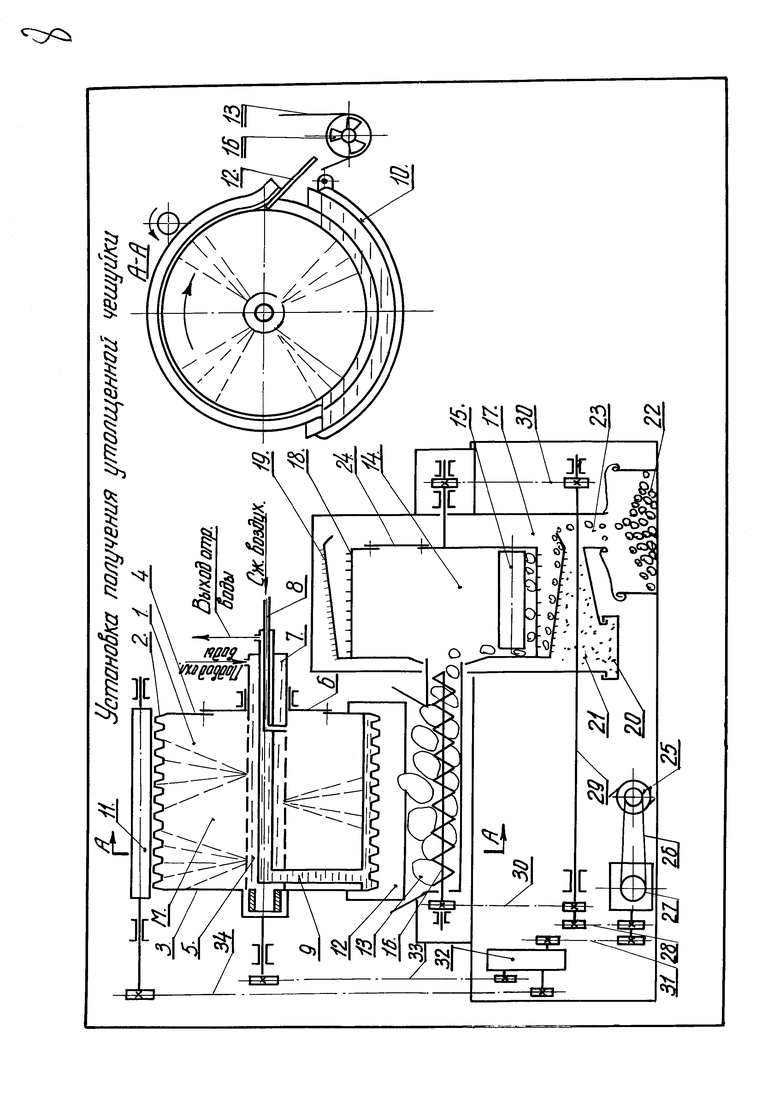

Описание установки получения утолщенной чешуйки

Установка состоит из следующих основных узлов:

1. Барабан чешуирования /1/

2. Ванна /10/

3. Прижимной ролик /11/

4. Упор /12/

5. Барабан измельчения /14/.

Барабан чешуирования /1/ имеет гофрированную обечайку /2/, боковые стенки /3/ и /4/, коллектор /5/ и крышку /6/.

Коллектор /5/ служит для подачи и разбрызгивания охлаждающей воды на внутреннюю поверхность /М/ барабана и полного удаления ее сжатым воздухом.

Коллектор - сварной и состоит из трех вставленных одна в другую трубок разного диаметра. На наружной трубке /7/ имеется ряд отверстий для направленного разбрызгивания охлаждающей воды. Средняя трубка имеет колено, доходящее до нижней кромки барабана. Через нейтральную трубку подводится сжатый воздух, который вытесняет отработавшую воду через колено средней трубы.

Обогреваемая ванна /10/ служит для приема из продуктопровода расплава и поддержания постоянной его температуры.

Прижимной ролик /11/ с приводом ограничивает подъем настыли и падение ее обратно в ванну. Ролик /11/ вращается в подшипниках и может перемещаться в направляющих для регулировки зазора между роликом и барабаном чешуирования /1/ в пределах 5÷15 мм. Упор /12/ предназначен для съема настыли с гофрированной и боковых поверхностей барабана и направления ее в шнек-транспортер /13/ барабана измельчения.

Барабан измельчения предназначен для измельчения настыли, поступающей с барабана чешуирования /1/, а также для разделения готовой чешуйки и пыли.

В него входят следующие узлы: барабан /14/ с валками /15/, шнек /16/ для подачи настыли от барабана чешуирования /1/ и бункер с крышкой /17/, который служит для разделения чешуйки от пыли.

Измельчение настыли происходит на внутреннем сите /18/, имеющем отверстия ⌀ 20 мм, с помощью 2-х валков /15/. Измельченная чешуйка попадает через отв. ⌀ 20 на наружное конусное сито /19/ с отверстиями ⌀ 4 мм, через которые пыль отсеивается и через малый рукав бункера /21/ попадает в ящик /20/.

В барабане измельчения имеется люк с крышкой /24/, через который производится осмотр и смена валков /15/.

Работа установки

Перед пуском установки в рубашку ванны /10/ подается горячая вода.

Затем в ванну поступает расплав, а в барабан чешуирования /1/ - охлаждающая вода.

Для пуска установки включается электродвигатель /25/ нажатием кнопки "пуск".

При этом вращение электродвигателя /25/ передается через клиноременную передачу /26/, редуктор /27/, цепную передачу /28/, вал /29/ и цепную передачу /30/ на шнек /16/ и барабан измельчения /14/. Одновременно вращение передается на барабан чешуирования /1/ через клиноременную передачу /26/, редуктор /27/, цепную передачу /31/, редуктор /32/, цепную передачу /33/ и на прижимной ролик /12/ от редуктора /32/ через цепную передачу /34/.

Барабан чешуирования выносит на своей поверхности настыль, которая, пройдя прижимной ролик /11/, встречает на своем пути упор /12/ и сваливается в желоб шнека /13/. Настыль частично измельчается лопастями шнека /16/ и поступает в барабан измельчения /14/. В барабане с помощью 2-х валков /15/ настыль измельчается и, пройдя через отверстия ⌀ 20 мм, попадает на наружное сито /19/, где происходит отсев мелких частиц от чешуйки. Отсев собирается в коробе /20/, а готовая чешуйка через малый рукав бункера /23/ поступает в емкость /22/.

Технологический режим

1. Барабан чешуирования - ⌀ 600 мм

а) Температура охл. воды - 9-15°С

б) Число оборотов - 0,2÷0,5 об/мин

2. Температура расплава в ванне - 90°C

3. Число оборотов барабана измельчения - 24 об/мин

а) наружное сито отверстия - ⌀ 4 мм

б) внутреннее сито отверстия - ⌀ 20 мм

в) валки ⌀ 130 мм вес - 12 кг,

⌀ 70 мм вес - 5 кг

4. Производительность установки - 200 кг/час.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЧЕШУЙКИ (ГРАНУЛ) ВЗРЫВЧАТОГО ВЕЩЕСТВА | 1966 |

|

SU1841133A1 |

| Способ получения гранулированного тротила | 1967 |

|

SU1841151A2 |

| КРИСТАЛЛИЗАТОР БАРАБАННЫЙ | 2002 |

|

RU2216428C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕШУИРОВАННЫХ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 1997 |

|

RU2181713C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕШУИРОВАННОГО ПРОДУКТА ИЗ УТИЛИЗИРОВАННЫХ СНАРЯДОВ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2243197C1 |

| УСТАНОВКА ДЛЯ ЧЕШУИРОВАНИЯ РАСПЛАВА | 1996 |

|

RU2123933C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ РАСПЛАВА МЕТАЛЛА НА ТРУБЫ | 1996 |

|

RU2116375C1 |

| ГРАНУЛЯТОР | 2004 |

|

RU2249473C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ШЛАКОВОГО ЩЕБНЯ ИЗ РАСПЛАВА | 2013 |

|

RU2539234C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНЫХ КЛЕЕВ И КЛЕЕВЫХ ПРЕПРЕГОВ С ТЕРМОРЕАКТИВНЫМ ПОЛИМЕРНЫМ СВЯЗУЮЩИМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2254172C1 |

Изобретение относится к области оборонной техники. Установка для получения чешуйки (гранул) из взрывчатого вещества состоит из ванны для расплава, поворотного гофрированного барабана чешуирования, устройства водяного охлаждения, регулируемого упора для снятия чешуйки, прижимного регулирования ролика для ограничения подъема чешуйки, транспортирующего шнека, поворотного перфорированного барабана измельчения с двумя концентрически расположенными ситами и двумя размалывающими валками. Изобретение обеспечивает повышение производительности и качества чешуйки. 1 ил.

Установка для получения чешуйки (гранул) из взрывчатого вещества, состоящая из ванны для расплава, поворотного гофрированного барабана чешуирования, устройства водяного охлаждения, регулируемого упора для снятия чешуйки, прижимного регулируемого ролика для ограничения подъема чешуйки, транспортирующего шнека, поворотного перфорированного барабана измельчения с двумя концентрически расположенными ситами и двумя размалывающими валками, отличающаяся тем, что, с целью повышения производительности и качества чешуйки, в ней устройство водяного охлаждения выполнено в виде встроенного в барабан чешуирования неподвижного съемного блока из трех соосно установленных труб, наружной перфорированной - для струйного охлаждения рабочей поверхности, внутренней - для подачи вытесняющего отработанную воду сжатого воздуха в барабан, и средней, колено которой опущено на дно барабана, - для полного удаления воды из него.

Авторы

Даты

2016-08-27—Публикация

1967-07-17—Подача