Техническое решение относится к области устройств для получения дисперсных материалов, в том числе чешуированных продуктов из расплавов, и может найти применение в химической, пищевой, фармацевтической и других отраслях промышленности.

Известен барабанный кристаллизатор [Гельперин Н.И., Носов Г.А. Основы техники кристаллизации расплавов. - М. : Химия, 1975. - 351 с., с. 130], содержащий ванну, в которую на определенную глубину погружен охлаждаемый барабан, медленно вращающийся вокруг своей оси. При контакте охлаждаемой поверхности барабана расплава на ней образуется кристаллический слой, который непрерывно снимается с барабана ножом и ссыпается в бункер. Ванна снабжена рубашкой для поддержания требуемой температуры расплава. Привод состоит из электродвигателя, одного или нескольких редукторов. К недостаткам данного кристаллизатора можно отнести большое количество пыли в готовом продукте, налипание мелкодисперсного материала на стенки элементов кристаллизатора, неоднородность получаемого продукта, что снижает производительность процесса.

Предлагаемое техническое решение позволяет повысить производительность процесса и однородность получаемого продукта за счет формирования заготовок чешуйки.

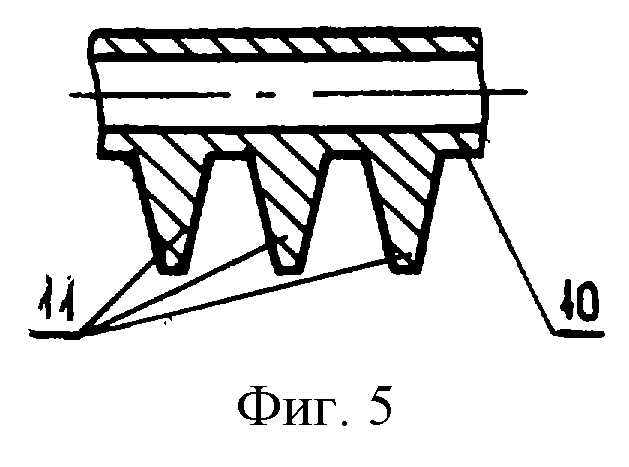

Это достигается тем, что внутри корпуса расположен узел формирования заготовок в виде чешуек, выполненный в виде сообщенного с системой подачи теплоносителя и размещенного вдоль образующей рабочей поверхности барабана соединительного элемента с установленными на нем рабочими элементами в виде блока пластин, поверхность которых контактирует с рабочей поверхностью барабана. Узел формирования заготовок в виде чешуек может быть снабжен приводом циклического возвратно-поступательного перемещения блока пластин в радиальном направлении, обеспечивающим синхронное движение блока пластин с поверхностью барабана в рабочем положении. Поперечное сечение пластин выполнено трапецеидальным, уменьшающимся в направлении рабочей поверхности барабана.

Использование в кристаллизаторе узла формирования заготовок чешуйки позволяет задать размеры (длину и ширину) чешуйки дисперсного материала с помощью нагретых теплоносителем пластин, оставляющих в затвердевшем на барабане слое продукта (настыли) канавки, являющиеся, в свою очередь, линиями, по которым происходит разрушение продукта при срезании его плоским ножом с барабана. Применение данного устройства обеспечивает получение чешуек требуемого размера из кристаллических и аморфных расплавленных веществ.

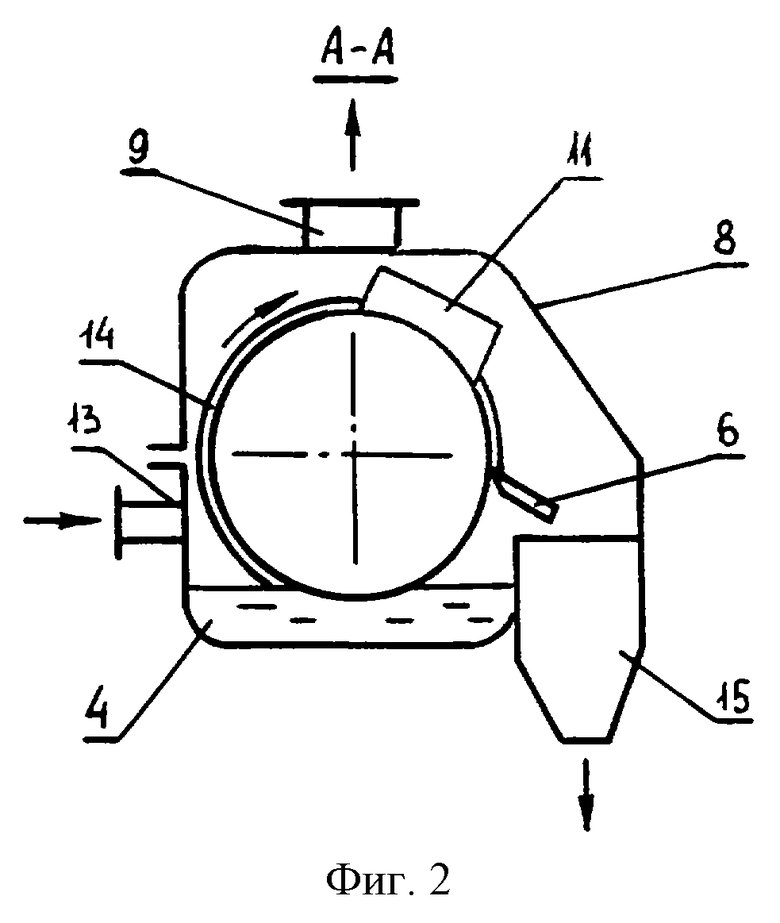

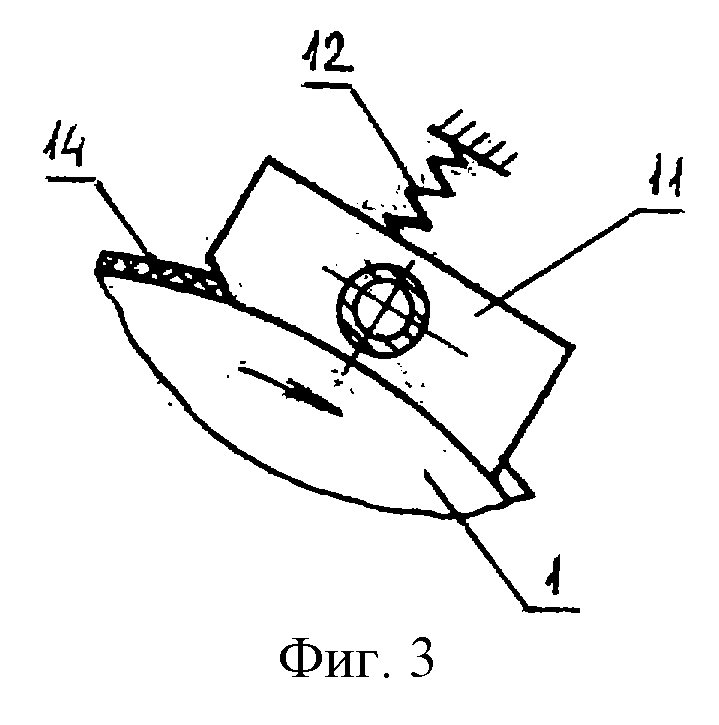

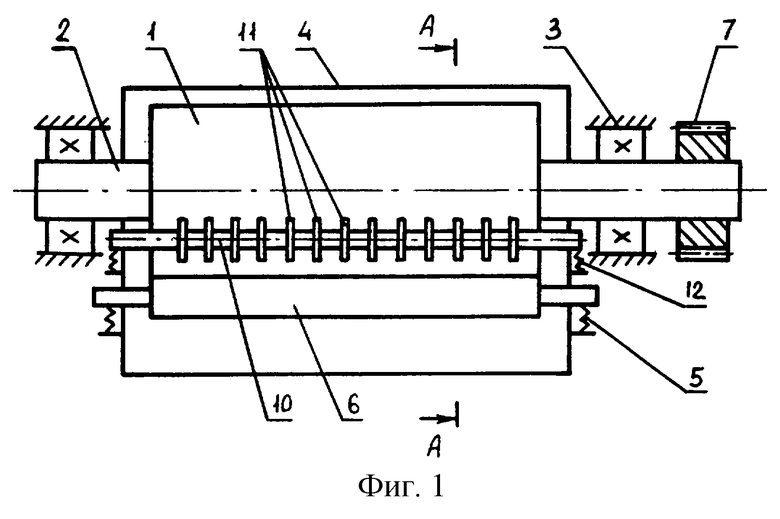

Сущность технического решения поясняется чертежами, где на фиг.1 показана схема барабанного кристаллизатора; на фиг.2 - разрез А-А на фиг.1; на фиг. 3 - схема взаимодействия узла формирования заготовок чешуйки с рабочей поверхностью барабана при получении кольцевых канавок в настыли; на фиг.4 - вариант выполнения узла формирования заготовок чешуйки с пластинами, расположенными вдоль барабана; на фиг.5 - поперечное сечение пластины узла формирования заготовки чешуйки.

Кристаллизатор состоит из полого вращающегося барабана 1, полого вала 2, установленного в подшипниковых опорах 3. Под барабаном установлена ванна 4. К поверхности барабана по всей его длине прилегает и прижимается пружинами 5 нож 6. Вал посредством зубчатого колеса 7 соединен с приводом (привод на схеме не показан). Барабан помещен в корпус 8, подсоединенный с помощью штуцера 9 к вытяжной вентиляции. Внутри корпуса установлен узел формирования заготовок чешуйки, состоящий из обогреваемого соединительного элемента 10, на котором установлены пластины 11. Пластины 11 соединительного элемента прижимаются к рабочей поверхности барабана пружинами 12. В ванне укреплен штуцер 13 для подачи расплава к поверхности барабана. При касании барабаном расплавленного продукта на его поверхности кристаллизируется расплав и образуется настыль (тонкий слой твердого продукта) 14. Под ножом 6 установлен бункер 15 для приема чешуированного продукта.

Устройство работает следующим образом.

Во внутреннюю полость барабана 1 подается охлаждающий агент, например вода. Расплав продукта поступает в ванну 4 через штуцер 13. От привода с помощью зубчатой передачи и колеса 7 крутящий момент передается валу 2 и барабану 1. Вращающийся барабан касается поверхности расплава, при этом расплав смачивает поверхность барабана пленкой, которая при охлаждении и вращении барабана застывает, образуя настыль 14. Внутрь соединительного элемента 10 подается теплоноситель, например горячая вода или пар. Нагретые выше температуры плавления продукта пластины 11 оставляют в настыли соответственно кольцевые или горизонтальные вдоль образующей барабана канавки, т. е. пластины определенный отрезок времени контактируют с рабочей поверхностью барабана или перемещаются вместе с рабочей поверхностью барабана при его вращении. Для плотного контакта пластин их нижние края повторяют очертание рабочей поверхности барабана, т.е. выполнены по радиусу барабана. Время контакта пластин 11 и настыли 14 определяется временем плавления конкретного продукта. При получении горизонтальных канавок в настыли узел формирования заготовок чешуйки некоторое время перемещается вместе с барабаном, затем с помощью привода (на схеме не показан, фиг.4) приподнимается над поверхностью барабана и возвращается в исходное положение, где вновь с помощью пружин прижимается к барабану, и цикл повторяется. Продукт с поверхности барабана срезается ножом 6, полученные в результате разрушения настыли чешуйки ссыпаются по ножу в бункер 15 готового продукта.

Использование предлагаемого устройства обеспечивает по сравнению с существующими кристаллизаторами увеличение производительности процесса, повышение однородности продукта, расширение технологических возможностей кристаллизатора, получение готового продукта требуемого дисперсного состава за счет формирования канавок в настыли по окружности и вдоль образующей цилиндрической поверхности барабана.

Изобретение относится к черной металлургии, в частности к устройствам для получения дисперсных материалов, в том числе чешуированных продуктов из расплавов. Технический результат - повышение производительности процесса и однородности получаемого продукта за счет формирования заготовок чешуек. Кристаллизатор барабанный содержит корпус, узел формирования настыли в виде вращающегося барабана, сообщенного с системой подачи в его полость охлаждающего агента, узел подачи расплава к рабочей поверхности барабана, узел формирования заготовок чешуек, узел снятия настыли, узел приема продукта в виде чешуек и систему управления. Узел формирования заготовок чешуек выполнен в виде сообщенного с системой подачи теплоносителя и размещенного вдоль образующей рабочей поверхности барабана соединительного элемента с установленным на нем блоком пластин, поверхность которых контактирует с рабочей поверхностью барабана. Узел формирования заготовок чешуек может быть снабжен приводом циклического возвратно-поступательного перемещения блока пластин в радиальном направлении. Поперечное сечение пластин может быть выполнено трапецеидальным, уменьшающимся в направлении рабочей поверхности барабана. 2 з.п.ф-лы, 5 ил.

| ГЕЛЬПЕРИН Н.И | |||

| Основы техники кристаллизации расплавов | |||

| - М.: Химия, 1975, с | |||

| Реверсивный дисковый культиватор для тросовой тяги | 1923 |

|

SU130A1 |

| Способ изготовления каркасной сетки | 1960 |

|

SU135600A1 |

| SU 229757, 19.02.1969 | |||

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ФЕРРОСПЛАВА | 1997 |

|

RU2116864C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ И ГРАНУЛИРОВАНИЯ РАСПЛАВОВ ТВЕРДЫХ СМОЛ И КОМПОЗИЦИЙ НА ИХ ОСНОВЕ | 1996 |

|

RU2086297C1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| US 3789909, 05.02.1974. | |||

Авторы

Даты

2003-11-20—Публикация

2002-01-14—Подача