Изобретение относится к группе станков, выполняющих в общем случае окончательные операции снаряжения боеприпасов. В более узком назначении данный станок разработан для выполнения операций чистки резьбы очка и промера глубины до среза при прессовании взрывчатого вещества А-IX-2 непосредственно в корпус для 23 и 30 мм снарядов авиавыстрела.

Известны специализированные станки для выполнения отдельных операций. Например, автомат для контроля размеров артиллерийского выстрела (см. "Научно-технический промышленный бюллетень", №2, 1957 г.) при помощи жестких калибров с фиксацией их положения электроконтактными датчиками. Автомат для сверловки гнезда и чистки очка снаряда от взрывчатых веществ щеткой из кардоленты с подачей сжатого воздуха (см. ж. "Автоматизация снаряжения артиллерийских снарядов" изд. Дома техники, 1954 г.)

Недостатками данных станков являются: применение их для отдельных операций с разрывом технологической цепочки, необходимость в транспортировке изделий между станками при соответствующем увеличении трудоемкости,

применение механического инструмента для чистки резьбы со значительным пылением,

индивидуальная загрузка изделий на позиции обработки.

Целью настоящего изобретения является устранение указанных недостатков.

Это достигается такой конструкцией станка, в которой транспортирующий орган выполнен в виде нескольких дисков, насаженных на горизонтальный вал и имеющих радиальные гнезда для изделий. Обработка последних производится после поворота дисков на определенный угол.

Для чистки резьбы применено сопло, через которое подается сжатый воздух при отсутствии какого-либо механического инструмента. Зона чистки герметично изолирована от окружающего пространства.

Для подачи изделий применены лотки-накопители с автоматической загрузкой из них изделий на позиции и автоматической выгрузкой.

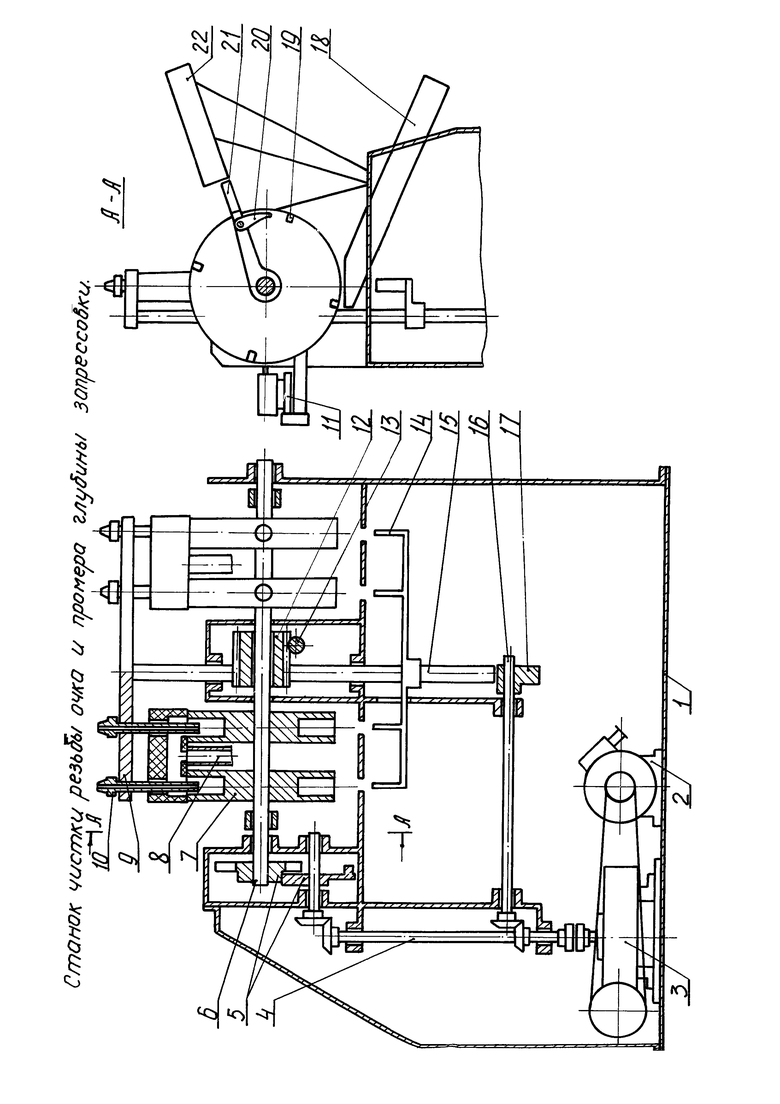

Сущность изобретения поясняется чертежом. Станок включает в себя станину (1), на которой смонтированы электродвигатель (2), редуктор (3).

Кинематическую цепь составляют вертикальный вал (4), мальтийский механизм (5), главный горизонтальный вал (6) с насаженными на него транспортирующими дисками (7), кулачковый вал (16), лотки загрузки (22) и выгрузки (18). Чистка осуществляется блоком чистки (9), промер глубины - блоком контроля (11). Блоки чистки и контроля сидят соответственно на вертикальной (15) и горизонтальной (13) рейках, связанных между собой шестерней (12). Блок чистки представляет четыре сопла (10), закрепленных на одной пластине, блок контроля - четыре электроконтактных датчика, сигнализирующих о глубине запрессовки при определенном положении мерительных стержней. Сигнализация предельная, т.е. с указанием годности или бракованности изделия. Для отсоса пыли служат два патрубка отсоса (8).

Станок работает следующим образом.

В загрузочный лоток укладываются изделия и под действием собственного веса соскальзывают по нему на поворотную рамку (21) до соприкосновения с диском. Диск получает периодический поворот на 90° от мальтийского механизма. При вращении диска закрепленные на нем кулачки (19) упираются в качающиеся рычаги (20) рамки и поворачивают ее вместе с находящимся на ней изделием. При совместном повороте рамки и дисков изделия соскальзывают в гнезда. Затем рамка возвращается в первоначальное положение. По окончании поворота дисков блок чистки и блок контроля одновременно подводятся к изделиям. Свое движение они получают от кулачка (17). Кулачок вращается постоянно и подводит и отводит инструмент во время выстойки дисков. При введении сопел в очко изделий объем вокруг двух изделий герметично закрывается уплотнительной резиновой подушкой, которая одновременно прижимается к патрубку отсоса. Таким образом, попадание пыли в окружающее пространство устраняется. По соплам подводится сжатый воздух. Пыль отсасывается через патрубок отсоса. Глубина запрессовки прощупывается мерительным стержнем, в зависимости от положения которого замыкаются или размыкаются контакты датчика. При наличии брака подается световой сигнал и изделие удаляется. Во время опускания вертикальной рейки опускаются закрепленные на ней упоры (14) и вместе с ними - подлежащие выдаче изделия. После заглубления упоров ниже выгрузочного лотка изделия по лотку соскальзывают в емкость или на транспортер.

| название | год | авторы | номер документа |

|---|---|---|---|

| Мобильный пункт ремонта боеприпасов | 2019 |

|

RU2700860C1 |

| Линия выжигания элементов боеприпасов | 2023 |

|

RU2825900C1 |

| Станок лакировки среза и гнезда под взрыватель в боеприпасах | 1970 |

|

SU1841223A1 |

| Устройство для снаряжения боеприпасов | 1971 |

|

SU1841266A1 |

| КОРПУС АРТИЛЛЕРИЙСКОГО СНАРЯДА | 2016 |

|

RU2627505C1 |

| УСТРОЙСТВО ДЛЯ СНАРЯЖЕНИЯ АРТИЛЛЕРИЙСКИХ БОЕПРИПАСОВ | 2016 |

|

RU2651712C2 |

| УСТРОЙСТВО ДЛЯ СНАРЯЖЕНИЯ БОЕПРИПАСОВ ПОРОШКООБРАЗНЫМИ ВЗРЫВЧАТЫМИ СОСТАВАМИ | 2010 |

|

RU2520585C1 |

| Установка для снаряжения корпусов боеприпасов | 1967 |

|

SU1841171A1 |

| Мобильный пункт сборки боеприпасов | 2019 |

|

RU2715005C1 |

| Устройство для прессования порошкообразных взрывчатых веществ в корпус боеприпаса | 1971 |

|

SU1841260A1 |

Изобретение относится к группе станков, выполняющих в общем случае окончательные операции снаряжения боеприпасов. Станок чистки резьбы очка и промера глубины запрессовки при прессовании взрывчатых веществ непосредственно в корпус изделий состоит из станины, механического привода, транспортирующего устройства, блока чистки резьбы и блока контроля глубины, лотков подачи и выдачи изделий. Изобретение обеспечивает повышение производительности труда, улучшение санитарно-гигиенических и безопасных условий работы, выполнение технологических операций совмещено на общем транспортирующем органе. 1 з.п. ф-лы, 1 ил.

1. Устройство для чистки резьбы и контроля глубины запрессовки при снаряжении боеприпасов взрывчатыми веществами, содержащее станину, корпус, электропривод, механизмы транспортировки, чистки резьбы, контроля глубины запрессовки и лотки подачи изделий, отличающееся тем, что, с целью увеличения производительности и безопасности процесса чистки резьбы и контроля глубины запрессовки, в нем механизм транспортировки выполнен в виде закрепленного в корпусе и связанного с электроприводом горизонтального вала, на котором установлены несколько, например, четыре, диска с радиальными цилиндрическими выточками.

2. Устройство по п. 1, отличающееся тем, что в нем механизм чистки резьбы выполнен в виде закрепленных на общей горизонтальной пластине соосно с выточками на дисках механизма транспортировки четырех патрубков, взаимодействующих с пневмопроводом, и двух закрепленных на патрубках герметизирующих крышек из упругого, например, из резины, материала.

Авторы

Даты

2016-12-27—Публикация

1971-01-18—Подача