Предлагаемое изобретение относится к области снаряжения боеприпасов взрывчатым веществом и может быть использовано на заводах отрасли при снаряжении изделий прессованием ВВ непосредственно в камору боеприпаса.

Для снаряжения боеприпасов сыпучими ВВ наряду с раздельно-шашечным методом за последнее время все более широкое применение находит метод снаряжения путем запрессовки ВВ непосредственно в камору.

Метод прессования в камору имеет целый ряд преимуществ: увеличение количества ВВ в каморе, сокращение производственных площадей, снижение трудозатрат и т.д. Известные прессовые установки, приспособленные для прессования в корпус изделий "ПГ-7", ПГ-9", обладают целым рядом недостатков: они одноместные, малопроизводительны и маломеханизированы.

Целью настоящего изобретения является создание установки прессования, конструкция которой позволит поднять производительность труда и повысить качество выпускаемых изделий путем равномерного распределения нагрузок прессования на все изделия при групповом прессовании и обеспечения групповой разборки и сборки пресс-инструмента.

Предлагаемая авторами установка существенно отличается от вышеперечисленных по конструкции и обладает рядом преимуществ: более производительна, удобна в обслуживании и требует меньшего количества ручного труда.

На установке автоматически выполняются следующие операции: прессование, разборка пресс-инструмента, подача и выдача тележек в кабину, открытие-закрытие шибера. Устройство установки позволяет прессовать в один или несколько приемов изделия групповым способом, при равномерном распределении нагрузок на каждое изделие за счет компенсатора, производить одновременное извлечение из матриц всех пуансонов и групповую вставку их обратно перед прессованием, поворот тележек с пресс-инструментом в горизонтальной и вертикальной плоскостях для удобства обслуживания, одновременный съем всех изделий после прессования.

В предлагаемой установке имеются: пресс с компенсатором для равномерного распределения нагрузок прессования на все прессуемые изделия, состоящий из плиты с внутренними каналами, к выходным отверстиям которых подсоединены цилиндры с пуансонами по количеству прессуемых изделий, каналы и рабочие полости цилиндров заполнены жидкостью; устройства для предварительной (в кабине) и окончательной (вне кабины) разборки пресс-инструмента, рабочие цилиндры первого устройства соединены с клиньями-подставками, заходящими при разборке пресс-инструмента под плиту пуансонов, на штоках цилиндров второго устройства укреплены рамки с центрирующими упорами для съема и вставки одновременно всех пуансонов в матрицы тележки; поворотный стол, на котором закреплены люльки, удерживающие тележки горизонтально во время засыпки навесок в матрицы и вставки и выема пуансонов, и позволяющие опрокидывать тележки в вертикальной плоскости с фиксацией их в наклонном, удобном для обслуживания положении; две тележки с пресс-инструментом, матрицами и пуансонами. На нижние концы матрицы надеваются изделия перед прессованием. Матрицы одновременно служат направляющими для движения пуансонов, камерой для засыпки навесок ВВ и втулками для защиты резьбы изделий от попадания ВВ при прессовании;

устройство (кассета) для удержания изделий во время транспортирования тележек в кабину под пресс и обратно;

гребенка, закрепленная на прессе, в пазах которой помещаются изделия при прессовании, а выступы служат упорами-ограничителями.

Такая конструкция установки позволяет получать качественные изделия, удовлетворяющие чертежу, увеличить производительность, снизить трудоемкость и облегчить ручной труд.

Предлагаемая установка прессования ВВ в корпус схематически изображена на эскизах, где:

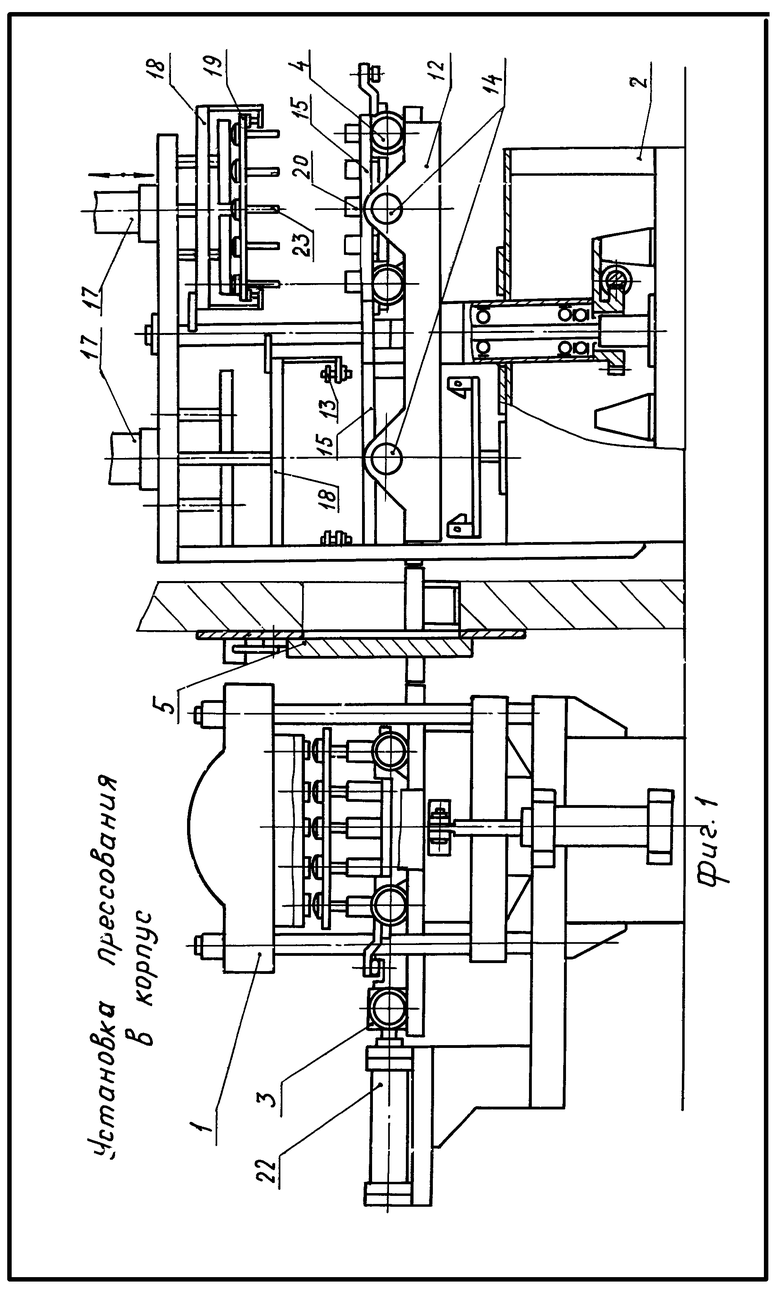

на фиг. 1 - общий вид установки прессования;

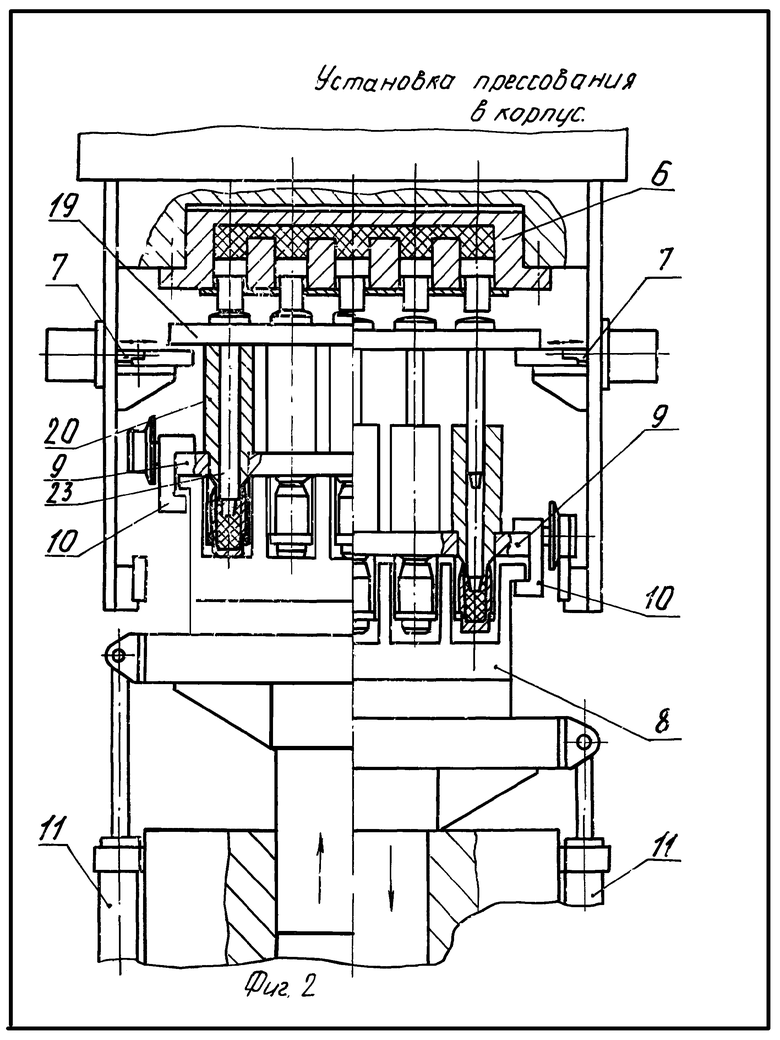

на фиг. 2 - прессование (слева) и разборка (предварительная) пресс-инструмента в кабине (справа);

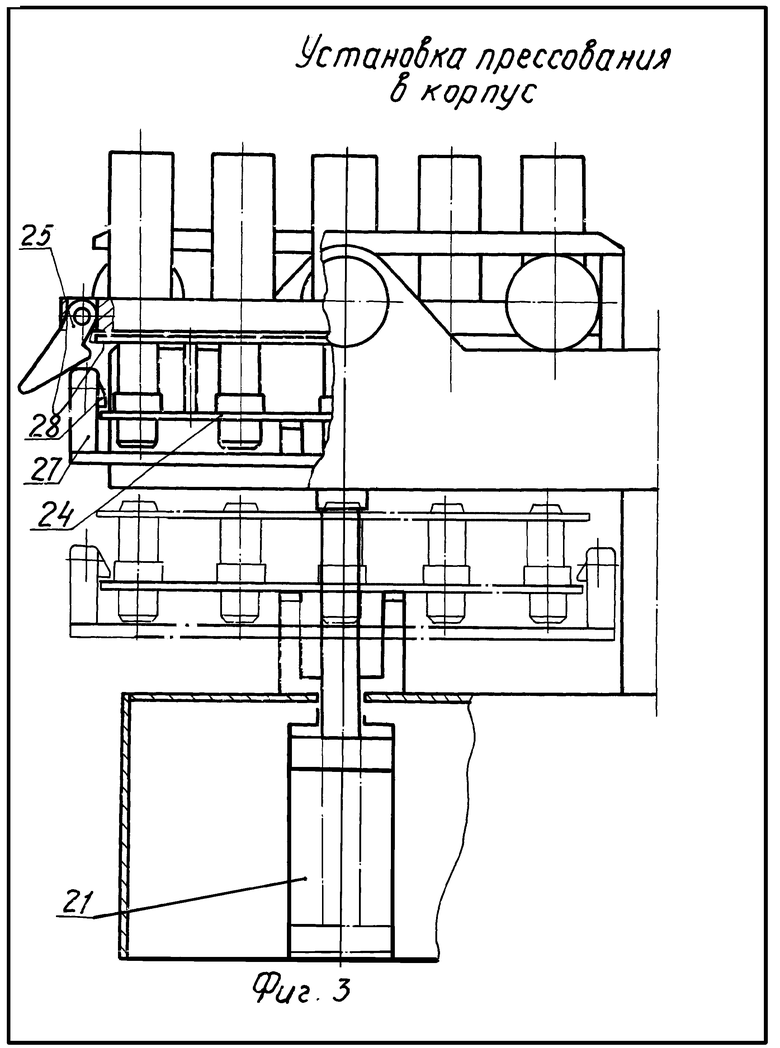

на фиг. 3 - групповой съем запрессованных изделий с тележки;

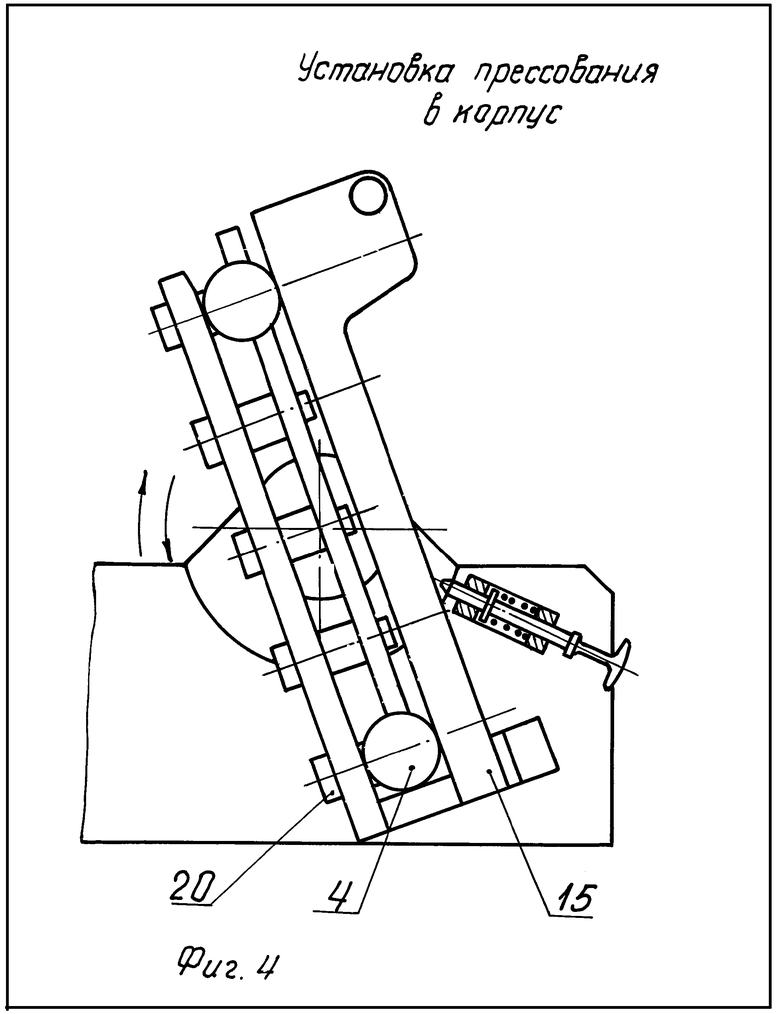

на фиг. 4 - поворот люльки с тележкой и фиксация в положении, удобном для обслуживания;

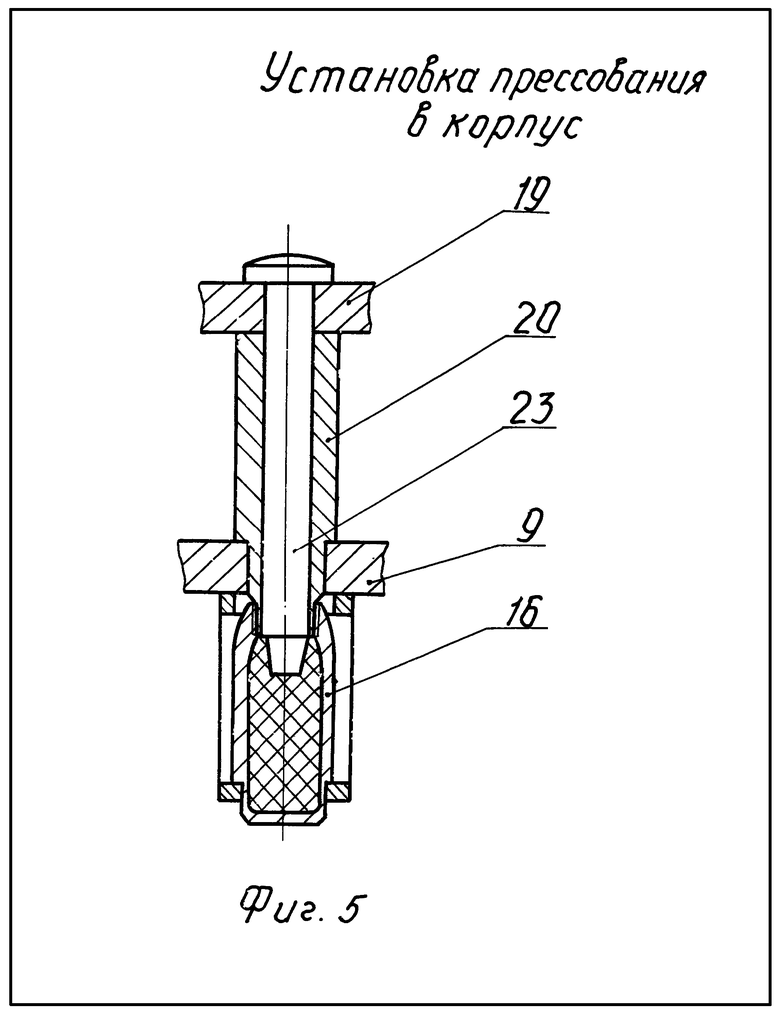

на фиг. 5 - защита резьбы изделия втулкой матрицы от попадания ВВ.

Предлагаемая установка состоит из пресса (1) с компенсатором и гребенкой, поворотного стола (2) с люльками и цилиндрами разборки пресс-инструмента, узла подачи тележек через стену (3), двух тележек (4) с пресс-инструментом (20, 23) и шиберного устройства (5).

Пресс (1) имеет станину, верхние и нижние траверсы которой соединены колоннами. К верхней траверсе крепится подвеска с компенсатором (6), устройством для предварительной разборки пресс-инструмента с клиньями-подставками (7) и рельсами для тележек. На ползуне пресса установлена гребенка (8) с пазами, расположенными вдоль движения тележек. В пазах гребенки помещаются изделия (16) при прессовании, а гребни совместно с плитой (9) тележки, матрицами (20) и головками пуансонов (23) служат ограничителями при прессовании. Для создания дополнительных к весу ползуна пресса усилий при разъеме пресс-инструмента на станине пресса имеются два гидроцилиндра (11), соединенные с ползуном пресса.

Поворотный стол 2-позиционный со сварной поворотной рамой (12), вращающейся на вертикальной оси.

В пазах поворотной рамы на подшипниках (14) укреплены две люльки (15) с рельсами для тележек. Люльки имеют два фиксируемых положения: горизонтальное (фиг. 1) и наклонное (фиг. 4). На кронштейне неподвижного центрального вала установлены цилиндры разборки (17). На штоках цилиндров закреплены рамки (18) с центрирующими упорами (13). На позиции передачи тележки в кабину установлен пневмоцилиндр (21) с захватами (27, 28) для одновременного съема готовых изделий.

Узел подачи тележек через стену (3) закреплен на неподвижной плите пресса и имеет пневмоцилиндр (22), на конце штока которого закреплены поддерживающие катки и крючок для захвата тележек.

Нижняя плита (9) 4-колесной тележки (4) выполнена каленой и служит упором-ограничителем при прессовании. В гнездах размещаются тридцать матриц (20) и два фиксатора верхнего положения плиты пуансонов(23). К нижней плите тележки закреплены два кронштейна (10) для разборки пресс-инструмента в кабине. Для удержания изделий при транспортировании тележек снизу к плите крепится кассета (24) на пружинных защелках (25). Для обеспечения групповой разборки и сборки пресс-инструмента пуансоны вставлены в общую плиту (19).

Основные технологические операции: прессование и отрыв пуансонов от среза (предварительная разборка) происходят при закрытом шибере, что гарантирует безопасность обслуживающего персонала. Управление работой установки производится с пульта. Установка может работать в наладочном и полуавтоматическом режимах.

При полуавтоматическом режиме процесс ведется в следующей последовательности: поворот люльки (15) с тележкой (4) в наклонное положение (фиг. 4), установка корпусов на матрицы и поджатие их кассетой (24), поворот тележки в горизонтальное положение, групповая засыпка навесок и групповая вставка пуансонов (23) в матрицы цилиндром разборки, поворот стола на 180°, подача тележки узлом подачи (3) на пресс в кабину, закрытие шибера и прессование до ограничителей. После выдержки производится сброс давления прессования, ввод клиньев-подставок (7) под плиту (19) пуансонов, отрыв пуансонов от верхнего среза заряда усилиями веса плунжера пресса и гидроцилиндров (11) через крючки гребенки (8) и кронштейны (10) тележки. Отвод клиньев-подставок (7) и выдача тележки узлом (3) из кабины на поворотный стол. Съем кассеты с готовыми изделиями захватами (27, 28) цилиндра (21). Обратный поворот стола на 180°, извлечение пуансонов цилиндром (17), опрокидывание тележки, чистка матриц и подготовка пресс-инструмента к новому циклу.

При запрессовке ВВ в два или несколько приемов повторная засыпка навесок с извлечением пуансонов и установкой дополнительных ограничительных втулок производится после выдачи тележки из кабины непосредственно на позиции съема кассет одновременно с подготовкой второй тележки к первому прессованию.

Схема автоматического управления работой установки выполнена по путевому принципу.

При наладочном режиме все операции выполняются при управлении с пульта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для прессования шашек из взрывчатого вещества групповым способом | 1970 |

|

SU1841255A1 |

| Автоматизированная установка для вакуумного снаряжения корпусов боеприпасов взрывчатым веществом | 1967 |

|

SU1841174A1 |

| Устройство для прессования порошкообразных взрывчатых веществ в корпус боеприпаса | 1971 |

|

SU1841260A1 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ | 2003 |

|

RU2242365C2 |

| СПОСОБ РАССНАРЯЖЕНИЯ БОЕПРИПАСОВ | 1994 |

|

RU2081389C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА БОЕПРИПАСА | 2009 |

|

RU2405761C1 |

| УСТРОЙСТВО ДЛЯ СНАРЯЖЕНИЯ АРТИЛЛЕРИЙСКИХ БОЕПРИПАСОВ | 2017 |

|

RU2657034C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗРЫВНОГО ЗАРЯДА БОЕПРИПАСА | 2007 |

|

RU2351578C2 |

| Устройство засыпки в матрицы сыпучих компонентов взрывчатых веществ | 1970 |

|

SU1841257A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2007 |

|

RU2356738C2 |

Изобретение относится к области снаряжения боеприпасов взрывчатым веществом и используется на заводах отрасли при снаряжении изделий прессованием ВВ непосредственно в камеру боеприпасов. Устройство для снаряжения боеприпасов порошкообразными взрывчатыми веществами содержит установленный на неподвижной плите-основании пресс, компенсатор, поворотный стол с люльками, тележки с пресс-инструментом в виде закрепленных на общей плите пуансонов и матриц, механизмы предварительного и окончательного разбора пресс-инструмента и узел съема готовых изделий. Изобретение обеспечивает повышение качества и производительности процесса снаряжения. 2 з.п. ф-лы, 5 ил.

1. Устройство для снаряжения боеприпасов порошкообразными взрывчатыми веществами, содержащее установленный на неподвижной плите-основании пресс, компенсатор, поворотный стол с люльками, тележки с пресс-инструментом в виде закрепленных на общей плите пуансонов и матриц, механизмы предварительного и окончательного разбора пресс-инструмента и узел съема готовых изделий, отличающееся тем, что, с целью повышения качества и производительности процесса снаряжения, в нем компенсатор выполнен в виде соответствующих по количеству одновременно снаряжаемым боеприпасам, отдельных гидроцилиндров с поршнями, рабочие полости которых соединены между собой каналами;

2. Устройство по п. 1, отличающееся тем, что в нем люльки поворотного стола выполнены опрокидывающимися, а матрицы пресс-инструмента выполнены в нижней части в виде втулок с заходной частью, равной по высоте резьбовой части корпусов снаряжаемых боеприпасов.

3. Устройство по п. 1, отличающееся тем, что в нем механизм предварительной разборки пресс-инструмента выполнен в виде направляющих с клиньями, взаимодействующими с плитой пуансонов, а механизм окончательной разборки пресс-инструмента - в виде рамки с регулируемыми упорами, выполненными со скосами, обеспечивающими съем снаряженных боеприпасов.

Авторы

Даты

2016-12-27—Публикация

1971-07-16—Подача