Известны способы изготовления изделий из древесины посредством прессования заготовки, предварительно пропитанной в нагретом состоянии при одновременном воздействии ультразвука и давления смолой. Однако эти способы не обеспечивают равномерной и полной пропитки.

Предложенный способ состоит в том, что пропитку нагретой заготовки ведут с одного из торцов, подавая смолу под воздействием ультразвука и давления, в то время как на противоположном торце создают вакуум. Затем заготовку высушивают до полного улетучивания растворителя смолы и прессуют при 100-110°С с последующим нагревом до 150-170°С.

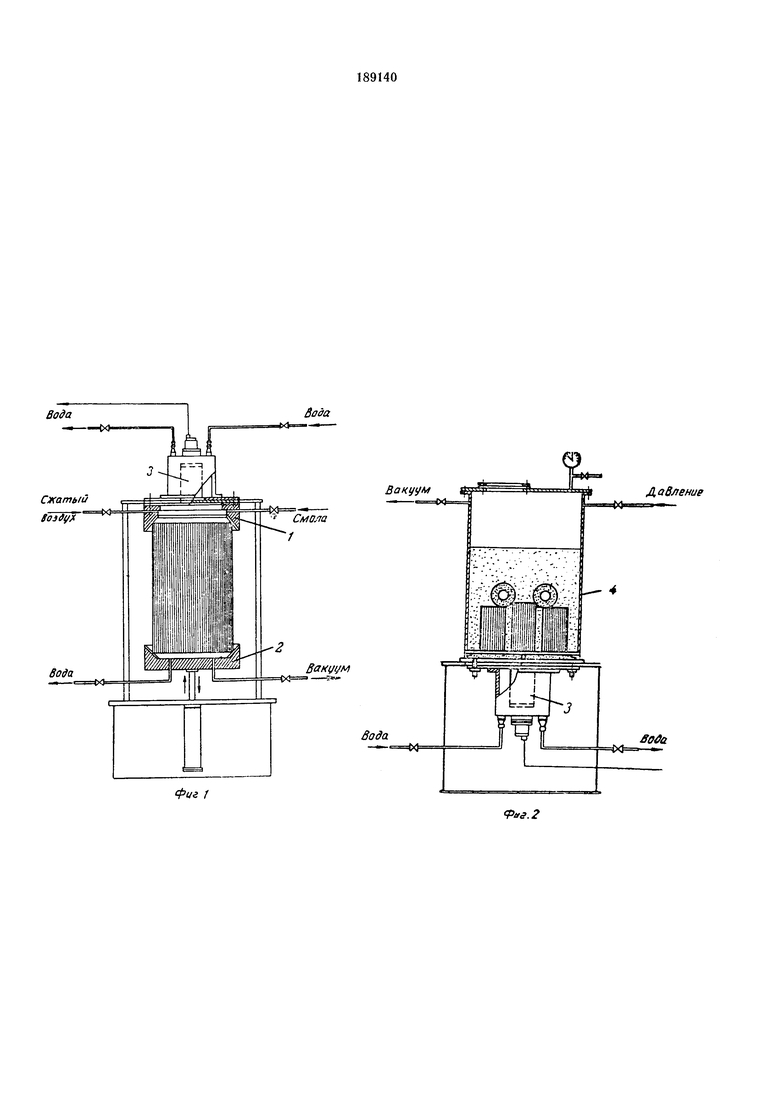

На фиг. 1 и 2 показаны два варианта устройства для осуществления описываемого способа.

Древесину в виде сплошного ролика любой влажности зажимают между двумя фланцами 1 и 2 с внутренним конусом. К фланцу 2 подведен вакуум и установлен кран для спуска воды; к фланцу 1 со стороны наполнения прикреплен магнитно-стрикционный преобразователь 3 ультразвукового генератора и подведены системы подачи горячего сжатого воздуха и смолы под давлением.

Во время предварительной обработки древесины к торцу заготовки со стороны наполнения, т.е. к фланцу подают горячий сжатый воздух (не менее 5 атм), который прогоняют под давлением через древесину, высушивая ее. Выдуваемая влага выходит через спускной кран. Кроме того, сжатый горячий воздух разрывает перфорационные сосудистые перегородки, что способствует лучшему проникновению наполнителя в древесину.

В процессе наполнения в камеру подают под давлением (не менее 3 атм) смолу, включив при этом ультразвуковой генератор. Под действием ультразвуковых колебаний и давления смола проникает в древесину, заполняя ее поры и сосуды. Для более интенсивного наполнения древесины у другого торца заготовки создан вакуум.

Для наполнения мелких заготовок, имеющих сложную конфигурацию, устройство может быть изменено. Наполнение производят при полном погружении заготовки в наполнитель (фиг. 2). Древесные заготовки помещают в сосуд 4 с наполнителем. В днище сосуда вмонтирован магнитно-стрикционный преобразователь ультразвукового генератора. Путем создания в сосуде разрежения (до 99%) из древесины откачивают воздух и удаляют его из сосуда. Признаком окончания откачки воздуха служит прекращение выделения пузырьков воздуха из наполнителя. После откачки воздуха включают ультразвуковой генератор и создают в резервуаре избыточное давление. За счет ультразвуковых колебаний и избыточного давления смола интенсивно проникает в древесину, заполняя ее поры и сосуды. Древесные заготовки в сосуде располагают таким образом, чтобы пучок ультразвуковых колебаний был направлен параллельно волокнам, т.е. воспринимался бы торцовой частью древесины.

После наполнения древесину высушивают до полного улетучивания растворителя смолы и прессуют при температуре 100-110°С с последующим нагревом до 150-170°С, в процессе которого смола полимеризуется, «цементируя» уплотненные волокна древесины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ локальной модификации древесины в строительных конструкциях | 2018 |

|

RU2713115C1 |

| Способ изготовления уплотненной древесины | 1980 |

|

SU935298A1 |

| Способ производства подшипников скольжения | 1987 |

|

SU1518580A1 |

| СПОСОБ ПРОПИТКИ ДРЕВЕСИНЫ | 2002 |

|

RU2209134C1 |

| Способ заделки трещин в стенке трубопровода и устройство для его осуществления | 2018 |

|

RU2693940C1 |

| СПОСОБ ПРОПИТКИ ДРЕВЕСИНЫ | 2008 |

|

RU2378106C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2006 |

|

RU2340443C2 |

| Самозсмазывающийся материал | 1976 |

|

SU586000A1 |

| УСТРОЙСТВО ДЛЯ НАПОЛНЕНИЯ ДРЕВЕСИНЫ | 1972 |

|

SU359148A1 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОЗИЦИОННОГО МАТЕРИАЛА, В ОСНОВЕ КОТОРОГО ПОЛУФАБРИКАТЫ ИЗ ДРЕВЕСИНЫ | 2008 |

|

RU2377120C1 |

Способ изготовления изделий из древесины посредством прессования заготовки, предварительно пропитанной в нагретом состоянии при одновременном воздействии ультразвука и давления смолой, отличающийся тем, чго, с целью повышения степени пропитки, а также интенсивности ее, пропитку нагретой заготовки осуществляют с одного из торцов, подавая смолу под воздействием ультразвука и давления, создавая одновременно на противоположном торце вакуум, после чего заготовку высушивают до полного улетучивания растворителя смолы и прессуют при температуре 100-110°С с последующим нагревом до 150-170°С.

Авторы

Даты

1966-12-21—Публикация

1965-07-19—Подача