Известный способ измерения и построения кривой сопротивления свариваемых деталей путем осциллографирования значений сварочного тока и напрял :ения на деталях, с последующим делением мгновенных значений напряжения на мгновенные значения тока неточен, так как кривая сопротивления строится без учета компенсации реактивной составляющей в сигналах напряжения.

Предлагаемый способ отличается от известного тем, что для получения действительной кривой изменения сопротивления во времени на экране осциллографа последовательно образуют и фотографируют на один снимок масщтабные оси координат (нутем поочередной подачц на входы усилителей осциллографа напряжения с известной амплитудой) и вольтамперную характеристику нроцесса совместно с отметками времени (нутем одновременной подачи на соответствующие входы усилителей осциллографа напряжения, пропорционального сварочному току, и скомпенсированного на величину первой производной тока напряжения на свариваемых деталях). Величину мгновенного значения сопротивления находят для каждой временной отметки как произведение тангенса угла, нод которым данная точка вольт-амперной характеристики видиа из начала координат, на масштабный коэффициент, который вычнсляют согласно данных измерительной схемы.

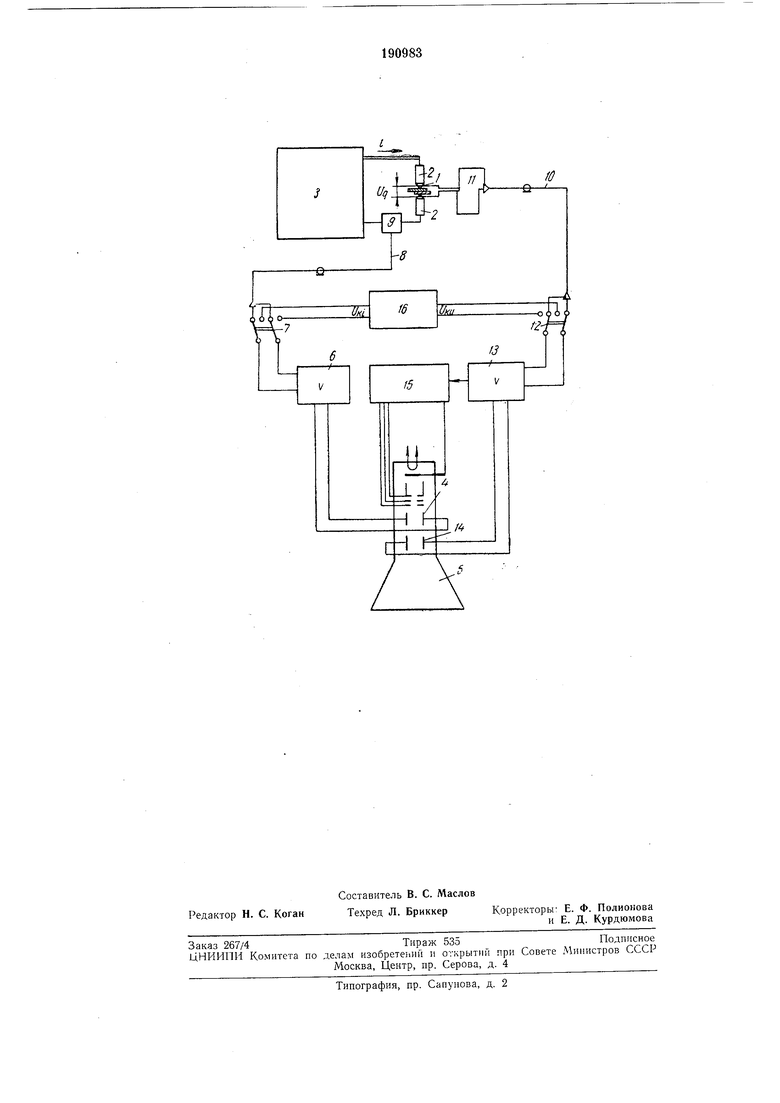

На чертеже приведена одна из возможных нринциниальных схем, позволяющая осуществить данный способ.

Свариваемые детали / зажаты между электродами 2 мащины 3 для точечной конденсаторной сварки. На пластины 4 горизонтального отклонения электроннолучевой трубы .5

осциллографа через усилитель 6, тумблер 7 ji измерительную цень 8 подается напряжение, пропорциональное сварочному току в деталях, снимаемое с датчика тока 9. Датчиком 9 может служить датчик любого типа, не вносящий нскал ений в кривую сварочного тока.

Нанряжение, снимаемое со свариваемых деталей, подается через измерительиую цепь 10, содержащую обратиую петлю //, устанавливаемую для. полной компенсации составляющей иапряжепня, пропорциоиальной первой

производной тока, тумблер 12 и усилитель 13,

на пластины 14 вертикального отклонения

электроннолучевой трубки осциллографа.

Генератор 15 отметок времени (стандартный RC-генератор сииусоидальных колебаний) запускается начальным импульсом сварочного тока через усилитель 13.

вестные напряжения с которого поочередно подаются с помощью тумблеров 7 и 12 на усилители 6 к 13 для образования масштабных осей координат па экране трубки осциллографа.

Обратную петлю 11, вращая, выставляют таким образом, чтобы вольт-амперная характеристика на экране осциллографа начиналась с нуля и была без вертикальных разрывов, этим достигается компенсация напряжения.

Процесс определения сопротивления заключается в следующем.

Открывают затвор фотоаппарата, фотографирующего экран трубки осциллографа и кратковременно, поочередным переключением тумблеров подают с калибр атора импульсы на пластины трубки, образуя на экране осциллографа, а значит л на снимке, масщтабные оси координат. Затем пёреключают тумблеры на измерительные цепи и начинают сварку, образуя на экране осциллографа вольт-амперную характеристику с отметками времени, которая также фиксируется на снимке. Величину мгновенного значения сопротивления находят для каждой временной отметки как произведение тангенса угла, под которым данная точка вольт-амперной характеристики видна из начала координат, на масштабный коэффициент / Л. tg ф ом.

Масштабный коэффициент вычисляют по

V tf

формуле: N K--- ом, где К - чувстУ Uki

вительность датчика тока в - ; X к. У - величины координатных осей в мм; {7 и t/ -

амплитуды напряжений, вырабатываемых калибратором амплитуд.

Описываемый способ пригоден для получения кривых изменения сопротивления деталей при конденсаторной сварке, при различпых видах импульсной сварки, при сварке модул.ированным импульсом тока и, особенно, при одноимпульсной сварке.

Предмет изобретения

Способ измерения омических сопротивлений деталей при точечной контактной сварке путем осциллографирования значений сварочного тока и напряжения на деталях, отличающийся тем, что, с целью получения действительной кривой изменения сопротивления во времени, на экране осциллографа последовательно образуют и фотографируют на один

снимок масштабные оси координат путем поочередной подачи на входы усилителей осциллографа напряжений с известной амплитудой и вольт-амперную характеристику процесса совместно с отметками времени путем одновременной подачи на соответствующие входы усилителей осциллографа напряжения, пропорционального сварочному току, и скомпенсированного на величину первой производной тока напряжения на свариваемых деталях,

причем величину мгновенного значения сопротивления находят для каждой временной отметки как произведение тангенса угла, под которым данная точка вольт-амперной характеристики видна из начала координат, на.

масштабный коэффициент, который вычисляют согласно данных измерительной схемы.

fO

Q

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРОДУГОВОЙ СВАРКОЙ | 2017 |

|

RU2643025C1 |

| СПОСОБ НАСТРОЙКИ ИЗМЕРИТЕЛЬНЫХ ПРИБОРОВ | 1969 |

|

SU238665A1 |

| СПОСОБ КОНТРОЛЯ И УПРАВЛЕНИЯ ПРОЦЕССОМ ЭЛЕКТРОСВАРКИ | 2005 |

|

RU2319586C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО ИЗМЕРЕНИЯ ТЕПЛОВОЙ ПОСТОЯННОЙ ВРЕМЕНИ ТЕРМОДАТЧИКА | 1973 |

|

SU384028A1 |

| Способ дуговой механизированной сварки модулированным током | 1991 |

|

SU1797539A3 |

| СПОСОБ ФОРМИРОВАНИЯ ВНЕШНЕЙ ХАРАКТЕРИСТИКИ ИСТОЧНИКА ПИТАНИЯ ДЛЯ ДУГОВОЙ ЭЛЕКТРОСВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2006 |

|

RU2329125C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ ВЫХОДНОГО СИГНАЛА СВАРОЧНОГО АППАРАТА С ЭЛЕКТРОПРИВОДОМ (ВАРИАНТЫ) И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2107596C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1991 |

|

RU2077415C1 |

| Устройство для контроля состояния контактных поверхностей | 1973 |

|

SU499071A1 |

| Способ получения нескольких кривых на экране катодного осциллографа | 1935 |

|

SU48648A1 |

с±±

Даты

1967-01-01—Публикация