Известны грузопоршневые мановакуумметры, содержащие два взаимно уравновешенных неуплотненных поршня, вращающихся в цилиндрах, систему создания давления (разрежения) сжатого воздуха, унравляемую ручными вентилями, эвакуированный объем, в котором задается или измеряется давление (разрежение) и систему автоматической установки и снятия грузов.

Предложенный грузопорщневой мановакуумметр отличается от известных тем, что в нем для автоматизации процесса задания (измерения) избыточного давления (разрежения) и его автоматической стабилизации с высокой точностью, а также с целью улучшения техники безопасности поршни снабжены каналами, соединенными с цилиндрическим пояском соответствующего поршня, расположенным в полол ении равновесия поршней на равном расстоянии от верхнего и нижнего отверстий цилиндра. Один из каналов при задании давления соединен с эвакуированным объемом и через верхнее отверстие цилиндра - с компрессором, а второй при задании разрежения - с эвакуированным объемом и через нижнее отверстие цилиндра-с вакуумным насосом. Для компенсации давления дня при задании (измерении) абсолютного давления (разрежения) канал порщня, предназначенного для компенсации давления дня, непосредственно соединен с вакуумным насосом. Кроме того, для одновременного задания (измерения) избыточного давления и разреЛсения применена вторая пара взаимно уравновешенных неуплотиенных поршней, причем канал первого порщня этой пары соединен с объемом, в котором задается (измеряется) избыточное давление, и через верхнее отверстие цилиндра - с компрессором.

Таким образом описываемый прибор позволяет устанавливать давление (разрежение) в эвакуированном объеме по любому затухающему закону (гармоническому, апериодическому или монотонно апериодическому).

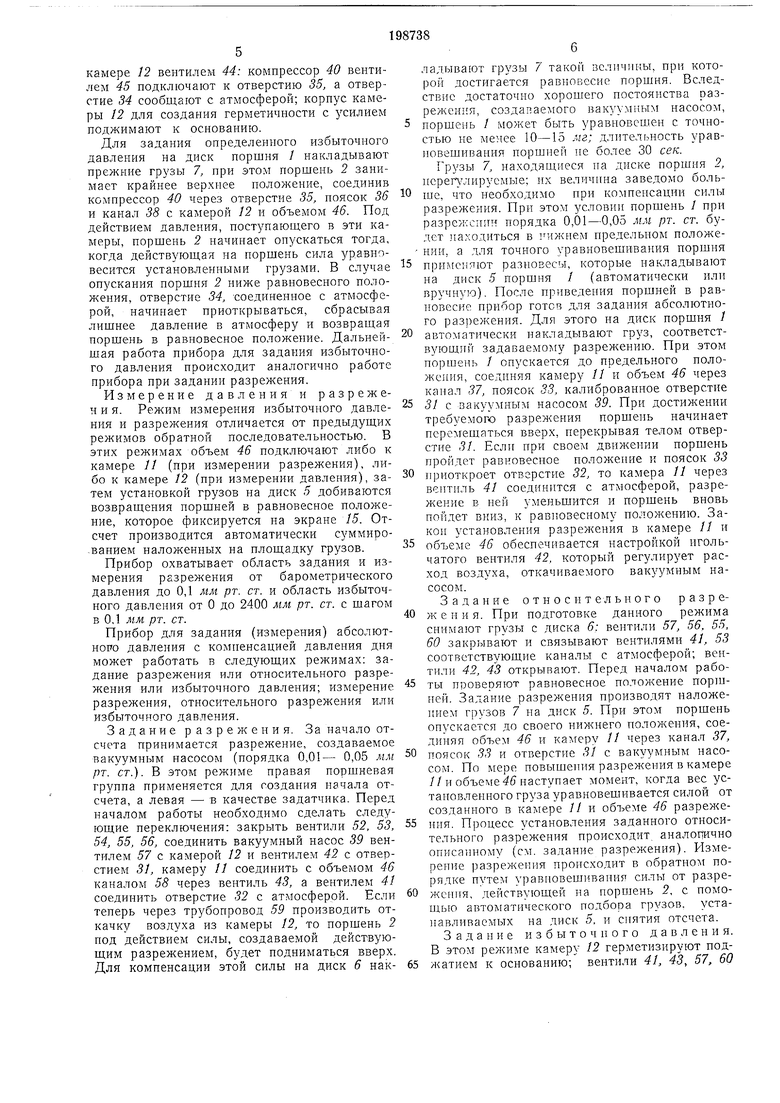

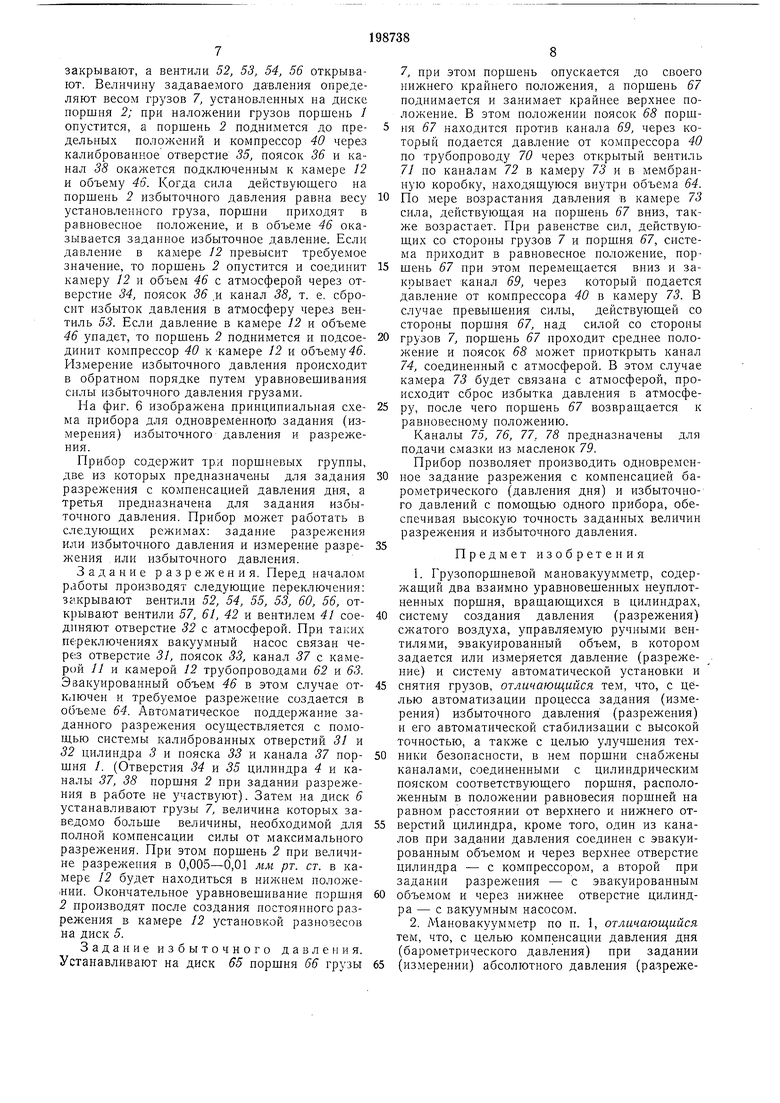

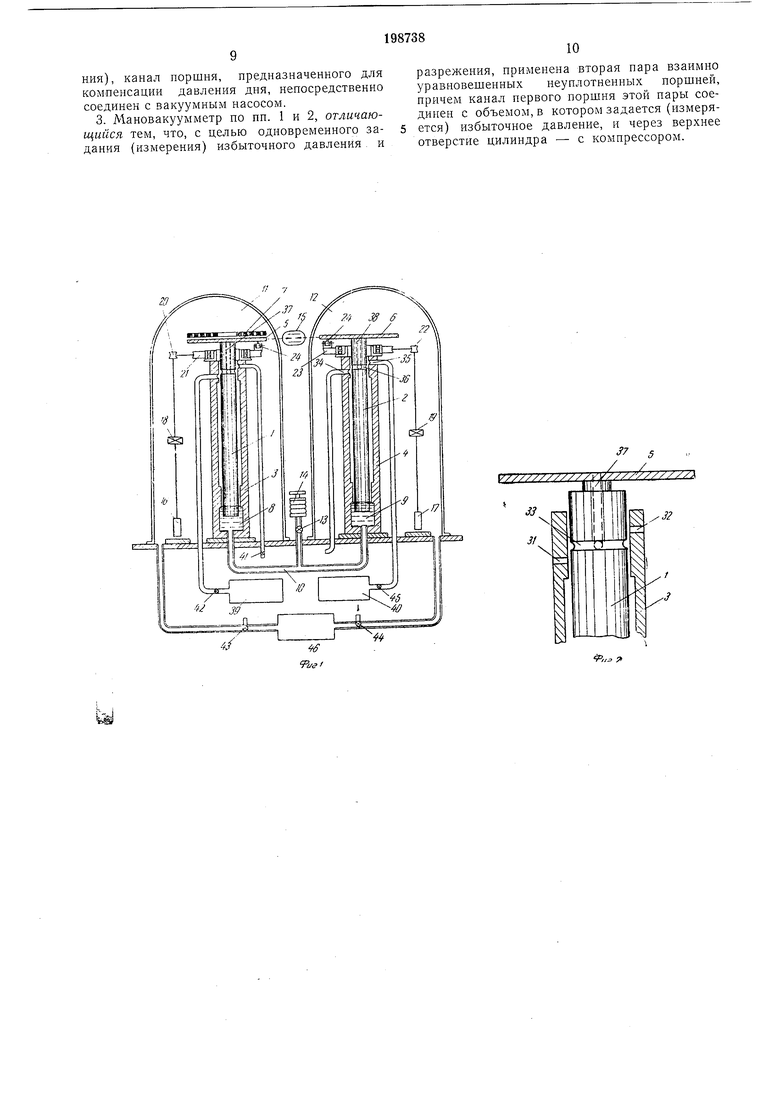

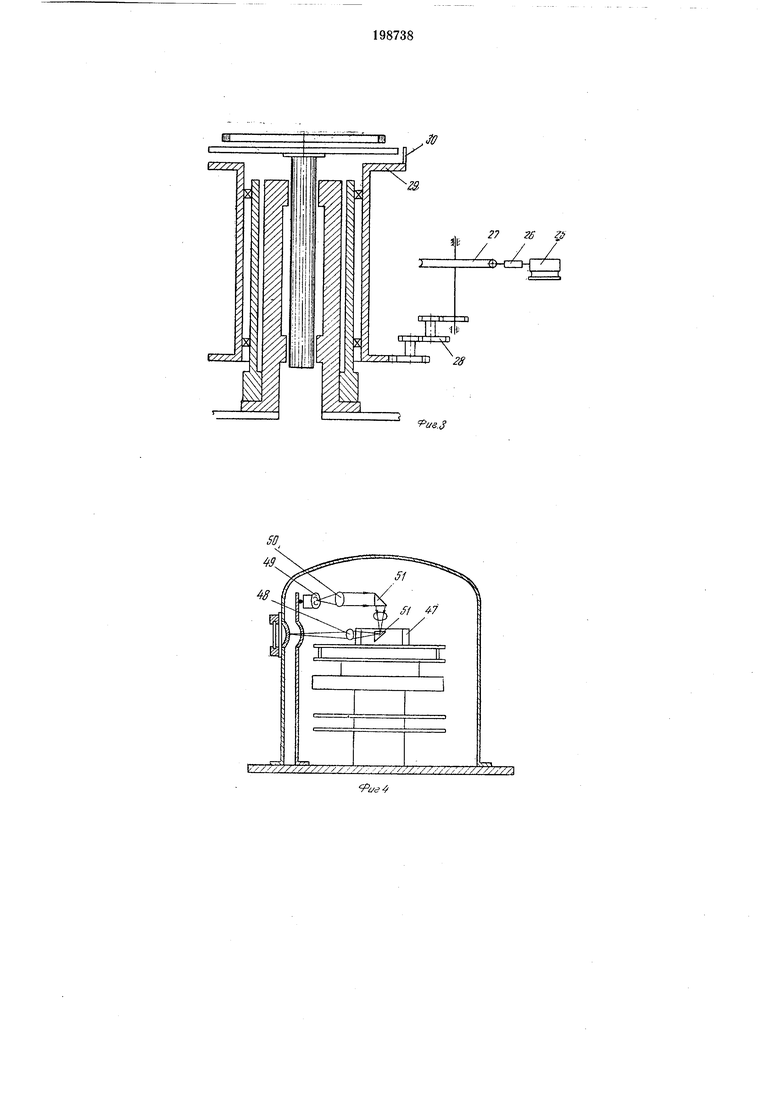

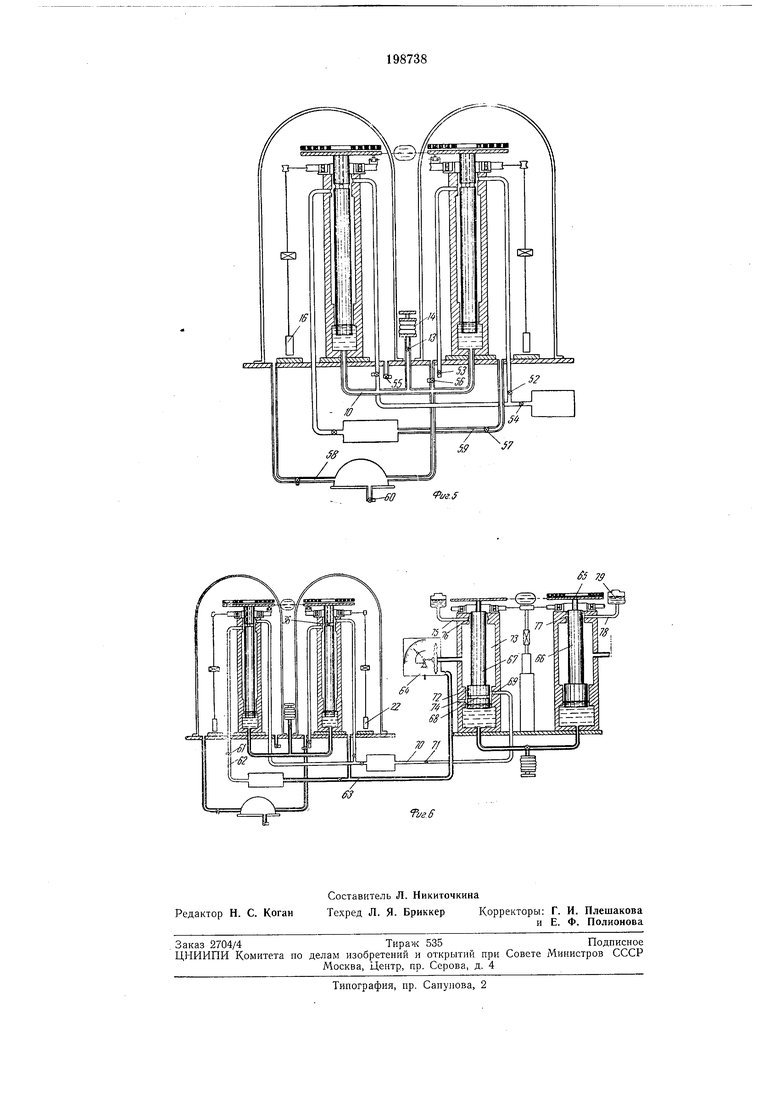

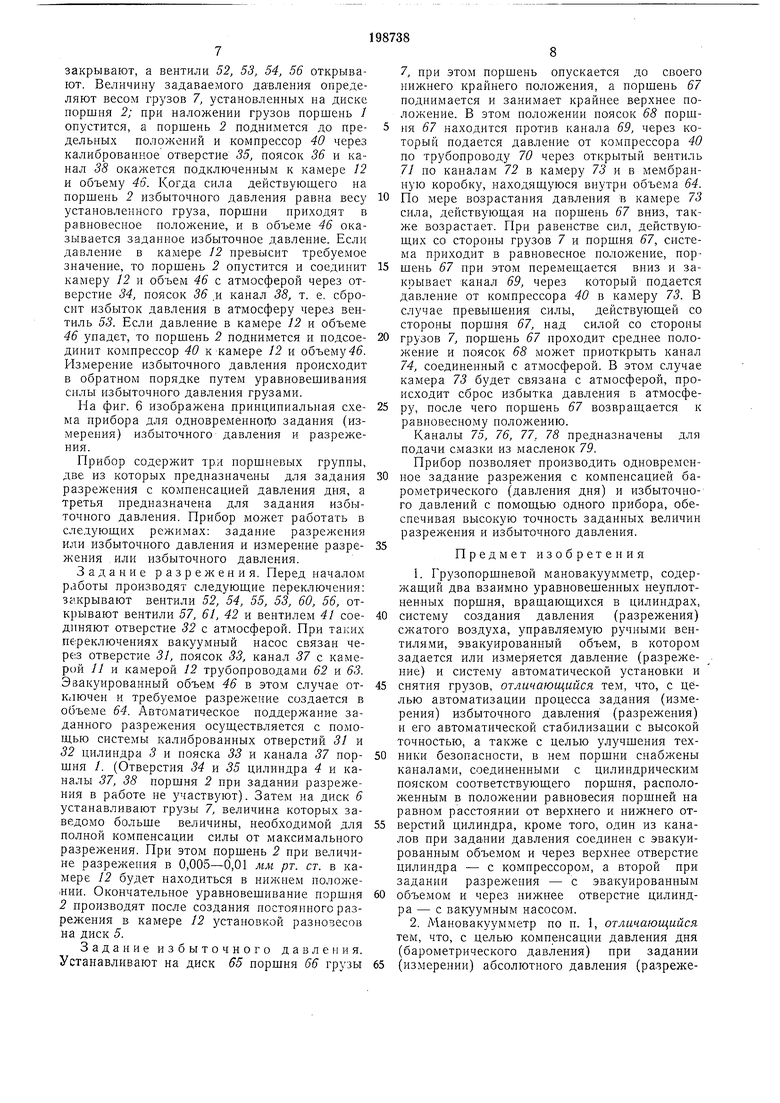

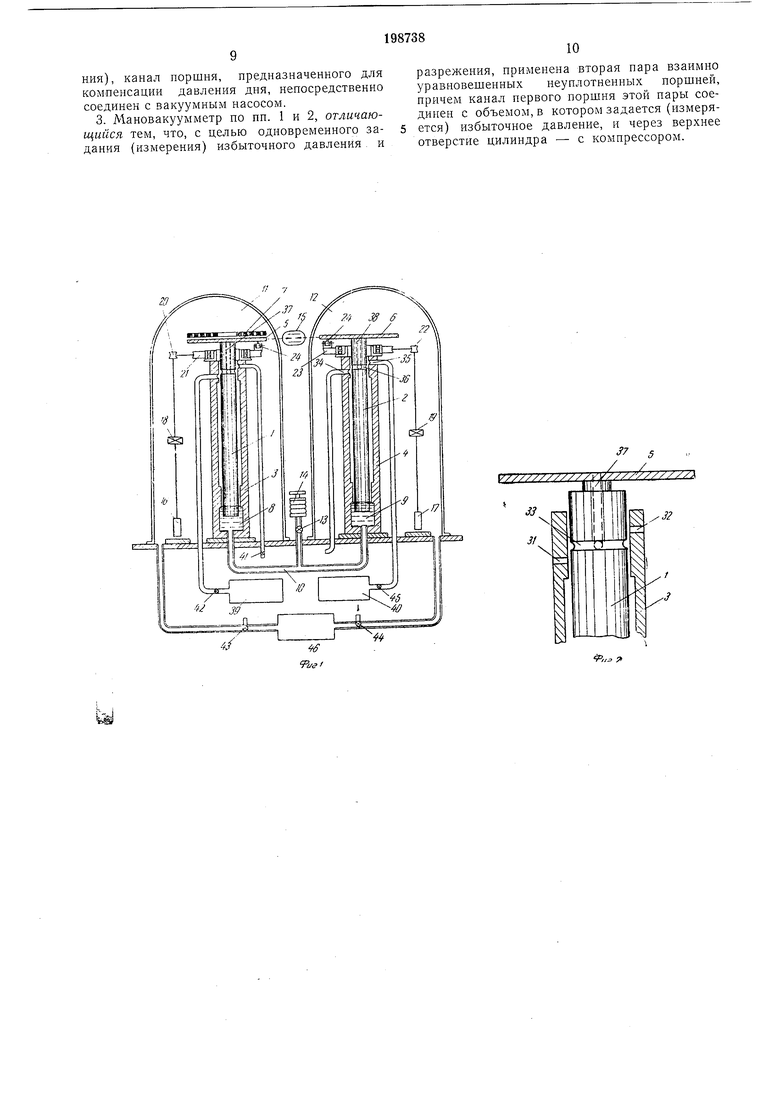

На фиг. 1 изображена принципиальная схема прибора для задания (измерения) избыточного давления (разрежения); на фиг. 2- расположение цилиндрического пояска порщня относительно отверстий цилиндра в положении равновесия поршня; на фиг. 3 - кинематическая схема вращения поршня; на фиг. 4 - принципиальная схема отсчетного устройства; на фиг. 5 - принципиальиая схема ирибора для задания (измерения) абсолютного давления с компенсацией барометрического давления; на фиг. 6 - принципиальная схема прибора для одновременного задания (измерения) избыточного давления и разрежения.

Принцип действия описываемого прибора основан па гидростатической силовой компеисации симметрично располо;«еииых иоршиевых групп с дифферепциальпой схемой отсчета.

Прибор состоит из неунлотненных поршней / и 2, вращающихся в цилиндрах J и 4 и имеющих одинаковые веса и геометрические размеры. В верхней части поршней размещены диски 5 и 6, на которые накладывают или снимают грузы 7. Нижние камеры 8 и 9, расположенные иод поршпями, заполнены жидкостью с малым коэффициентом вязкости н соединены между собой жестким натрубком 10. Вследствие равенства весов поршни всегда уравновешены и занимают одно и то же положение, если давления в камерах // и 12, изолирующих прибор от влияния внешней среды, одинаковы. Возможное опускание поршней за счет просачивания жидкости через зазоры между поршнями и цилиндрами устраняется нодкачнванием жидкости через игольчатый вентиль 13 сильфоном 14. Положение дисков 5 и 5, жестко закрепленных на поршнях, с помощью оптической системы проектируется на экран 15, на котором нанесен бнссектор, нричем в уравновешенном ноложенин нроекцни дисков должны находиться внутри бнссектора. Для уменьшения влияния трения норшней в цнлнндрах последние вращаются от электродвигателей 16 и 17 через редукторы 18 и 19, шкивы 20, 2 и 22, 23 и поводковые устройства 24.

Поршень /, жестко связанный с диском 5, получает вращение от электродвигателя 25 через вакуумную муфту 26, червячную нару 27, зубчатую передачу 28, диск 29 и водило 30. Автоматическое ноддерживанне заданного давления (разрежения) осуществляется с помощью системы калиброванных отверстий 31 и 32 цилиндра 3 и пояска 33 норщия / и калиброванных отверстий 34 и 35 цилиндра 4 и пояска 36 норщня 2, причем пояски 33 и 36 соединены с камерами // и 12 каналамн 37 и 38.

Система создания давления (разрежения) сжатого воздуха состоит из вакуумного насоса 39, компрессора 40, вентилей 41, 42, 43, 44, 45, включение которых определяет режнм работы прибора. Эвакуированный объем 46 предназначен для задания (измерения) давления нли разрежения.

На диске 5 концентрично осн вращення поршня укреплено стеклянное кольцо 47, па наружной стороне которого нанесена кольцевая риска. Объектив 48 строит изображеиие риски на экране 15 с 12-кратным увеличением. На экране нанесены две ненрозрачные риски через 1,2 мм (биссектор). Попадание проектируемой на экран рнски кольца в биссектор указывает на равновесное ноложенне поршней и моментов отсчета задаваемого (измеряемого) давления (разрежения). Риска кольца 47 освещается лампочкой 49 через конденсор 50 и призму 51.

Прибор может работать в следующих режимах: задание разрежения илн давления, измерение разрежения илн давления. 3 а д а н и-е р а з р е л е н и я. В этом режнме камеру // соединяют с объемом 46 вентилем 43, калиброванное отверстие 32 - с атмосферой вентилем 4-1, вакуумный насос 39- с отверстием 31 вентилем 42, вентиль 44 сообщает камеру 12 с атмосферой и перекрывает другой вход в объем 46, состояние вентиля 45 безразлично. Пренебрегая силами трения, условие равновесия норшня / можно занисать в виде: , где Q-вес грузов, находящихся на диске

поршня, в граммах.

р-разрежение в камере // в г/см, Fg-эффективная площадь поршня в сжз. Таким образом, задаваемое разрежение определяется величиной грузов, находящихся на

диске поршня.

На диск поршня / устанавливают грузы 7, нод действием которых норшень опустится в цилиндре 3 до нижнего положения, а поршень 2 в цилиндре 4 поднимется до верхнего. Камера // и объем 46 через канал 37, поясок 33 н калиброванное отверстие 31 подключаются к вакуумному насосу. При достижении разрежения, соответствующего установленным грззам, поршень У начинает под н маться и калиброванное отверстие 31 постепенно перекрывается телом норшня. Когда нижнее 31 и верхнее 32 отверстия нерекрываются телом норшня, разрежение в объеме 46 будет соответствовать заданному. Если разрежение в камере 11 и объеме 46 нревысит заданное значение, то поршень /, поднимаясь, соедннит камеру 11 и объем 46 через поясок 33 и отверстие 32 с атмосферой; в этом случае разреженне в камерах уменьшится и норшень начнет неремещаться вниз, закрывая отверстие 32, н так до достижения равновесного нолой ения, которое фиксируется на экране 15. Автоматическая смена грузов, например

увеличение их, приводит к опусканию норшня вниз и соединению камеры 11 и объема 46 с вакуумным насосом, в результате чего разрежение возрастает и норшень вновь идет вверх - в равновесное положение. Закон нарастания разрежения В камерах при выбранных размерах высоты нояска 33 и расположения отверстий 31 и 32 относительно этого нояска определяется расходными характеристиками игольчатых вентилей 41 и 42. После

окончания работы на приборе грузы автоматически снимают с диска поршня, поршень идет вверх н соеднняет камеру // и объем 46 через канал 37, ноясок 33, отверстие 32 и вентиль 41 е атмосферой. Положение равновесия

поршня указывает на то, что в измеряемом, объеме установилось атмосферное (барометрическое) давленне.

камере 12 вентилем 44: компрессор 40 вентилем 45 подключают к отверстию 35, а отверстие 34 сообщают с атмосферор ; корпус камеры 12 для создания герметичности с зсилием поджимают к основанию.

Для задания определенного избыточного давления на диск поршня / накладывают прежние грузы 7, при этом поршень 2 занимает крайнее верхнее положение, соединив компрессор 40 через отверстие 35, поясок 36 и канал 38 с камерой 12 и объемом 46. Под действием давления, поступаюшего в эти камеры, поршень 2 начинает опускаться тогда, когда действуюш,ая на поршень сила уравновесится установленными грузами. В случае опускания поршня 2 ниже равновесного положения, отверстие 34, соединенное с атмосферой, начинает приоткрываться, сбрасывая лишнее давление в атмосферу и возвраш:ая поршень в равновесное положепие. Дальнейшая работа прибора для задания избыточного давления происходит аналогично работе прибора при задании разрел ения.

Измерение давленияи разрежения. Режим измерения избыточного давления и разрежения отличается от предыдуш.их режимов обратной последовательностью. В этих режимах объем 46 подключают либо к камере 11 (при измерении разрежения), либо к камере /2 (при измерении давления), затем установкой грузов па диск 5 добиваются возвращения поршпей в равновесное положение, которое фиксируется па экране 15. Отсчет производится автоматически суммиро ванием наложенных на площадку грузов.

Прибор охватывает область задания и измерения разрежения от барометрического давления до 0,1 мм рт. ст. и область избыточного давления от О до 2400 мм рт. ст. с шагом в 0.1 мм рт. ст.

Прибор для задания (измерения) абсолютного давления с компенсацией давления дня может работать в следуюших режимах: задание разрежения или относительного разрежения или избыточного давления; измерение разрежения, относительного разрежения или избыточного давления.

Задание разрежения. За начало отсчета принимается разрежение, создаваемое вакуумным насосом (порядка 0,01- 0,05 мм рт. ст.). В этом режиме правая поршневая группа применяется для создания начала отсчета, а левая - в качестве задатчика. Перед началом работы необходимо сделать следующие переключения: закрыть вентили 52, 53, 54, 55, 56, соединить вакуумный насос 35 вентилем 57 с камерой 12 и вентилем 42 с отверстием 31, камеру // соединить с объемом 46 каналом 58 через вентиль 43, а вентилем 41 соединить отверстие 32 с атмосферой. Если теперь через трубопровод 59 производить откачку воздуха из камеры 12, то поршень 2 под действием силы, создаваемой действующим разрежением, будет подниматься вверх. Для компенсации этой силы на диск 6 накладывают грузы 7 такой величины, при которой достигается равновесие поршня. Вследствие достаточно хорошего постоянства разрежения, создапаелюго вакуумным насосом, поршень / может быть уравновешен с точностью не менее 10-15 мг; длпте.льность уравновешивания поршней ие более 30 сек.

Грузы 7, находящиеся иа диске поршия 2, иерегчлируемые; их величина заведомо больше, что необходимо при компенсации силы разрежения. При этом зсловии поршень / при разрежении порядка 0,01-0,05 мм рт. ст. будет находиться в рижнем предельном положеНИИ. а для точного уравновешивания поршня

применяют разновесы, которые накладывают на диск 5 поршня / (автоматически или вручную). После приведения поршней в равновесие прибор готов для задания абсолютного разрежения. Для этого на диск поршня 1

автоматически накладывают груз, соответствующий задаваемому разрежению. При этом поршень / опускается до предельного положения, соединяя камеру 11 и объем 46 через канал 37, поясок 33, калиброванное отверстие

31 с вакуумным насосом 39. При достижении требуемого разрежеиия поршень начинает перемешаться вверх, перекрывая телом отверстие 31. Еслн при своем движеиии поршеиь пройдет равновесное положение и поясок 33

приоткроет отверстие 32, то камера 11 через вентиль 41 соединится с атмосферой, разрежение в пей уменьшится и поршень вновь пойдет вниз, к равновесному положению. Закон установления разрежения в камере 11 и

объеме 46 обеспечивается настройкой игольчатого вентиля 42, который регулирует расход воздуха, откачиваемого вакуумным насосом. Задание относительного р а з р еж е и и я. При подготовке данного режима снимают грузы с диска 6; вентили 57, 56, 55, 60 закрывают и связывают вентилями 41, 53 соответствуюшие каналы с атмосферой; вентили 42, 43 открывают. Перед началом работы проверяют равновесное положение портипей. Задание разрежения производят паложеиием грузов 7 па диск 5. При этом поршень опускается до своего нижнего положения, соединяя объем 46 и камеру // через канал 37,

поясок 33 и отверстие 31 с вакуумным насосом. По мере повышепия разрежеиия в камере //и объеме б паступает момент, когда вес устаиовлепного груза уравновешивается силой от созданного в камере //и объеме 46 разрежемня. Процесс установления заданного относительного разрежения происходит, аналопично описанному (см. задание разрежения). Измерение разрежеиия происходит в обратном порядке путем уравновешивания силы от разрежсиия, действующей па поршень 2, с помощью автоматического подбора грузов, устанавливаемых на диск 5, и снятия отсчета.

Задание избыточного давления. В этом режиме камеру 12 герметизируют подзакрывают, а вентили 52, 53, 54, 56 открывают. Величину задаваемого давления определяют весом грузов 7, установленных на диске поршня 2; при наложении грузов поршень / опустится, а поршень 2 поднимется до предельных положений и компрессор 40 через калиброванное отверстие 35, поясок 36 и канал 38 окажется подключенным к камере 12 и объему 46. Когда сила действуюш:его на поршень 2 избыточного давления равна весу установленного груза, поршни приходят в равновесное положение, и в объеме 46 оказывается заданное избыточное давление. Если давление в камере 12 превысит требуемое значение, то поршень 2 опустится и соединит камеру 12 и объем 46 с атмосферой через отверстие 34, поясок 36 н канал 38, т. е. сбросит избыток давления в атмосферу через вентиль 53. Если давление в камере 12 и объеме 46 упадет, то поршень 2 поднимется и подсоединит компрессор 40 к камере 12 и объему 46. Измерение избыточного давления происходит в обратном порядке путем уравновешивания силы избыточного давления грузами.

На фиг. 6 изображена принципиальная схема прибора для одновременного задания (измерения) избыточного давления и разрежения.

Прибор содержит три поршневых группы, две из которых предназначены для задания разрежения с компенсацией давления дня, а третья предназначена для задания избыточного давления. Прибор может работать в следуюш,их режимах: задание разрежения или избыточного давления и измерение разрежения или избыточного давления.

Задание разрежения. Перед началом работы производят следующие переключения: закрывают вентили 52, 54, 55, 53, 60, 56, открывают вентили 57, 61, 42 и вентилем 41 соединяют отверстие 32 с атмосферой. При таких переключениях вакуумный насос связан через отверстие 31, поясок 5с, канал 37 с камерой 11 и камерой 12 трубопроводами 62 и 63. Эвакуированный объем 46 в этом случае отключен и требуемое разрежение создается в объеме 64. Автоматическое поддержание заданного разрежения осуществляется с помощью системы калиброванных отверстий 31 и 32 цилиндра 3 и пояска 33 и канала 37 поршня /. (Отверстия 34 и 35 цилиндра 4 и каналы 37, 38 поршня 2 при задании разрежения в работе не участвуют). Затем на диск 6 устанавливают грузы 7, величина которых заведомо больше величины, необходимой для полной компенсации силы от максимального разрежения. При этом поршень 2 при величине разрежения в 0,005-0,01 мм рт. ст. в камере 12 будет находиться в положе-нии. Окончательное уравновешивание поршня 2 производят после создания постоянного разрежения в камере 12 з становкой разновесов на диск 5.

7, при этом поршень опускается до своего нижнего крайнего положения, а поршень 67 поднимается и занимает крайнее верхнее положение. В этом положении ноясок 68 поршня 67 находится против канала 69, через который подается давление от компрессора 40 по трубопроводу 70 через открытый вентиль 71 по каналам 72 в камеру 73 и в мембранную коробку, находящуюся внутри объема 64.

По мере возрастания давления в камере 73 сила, действующая на поршень 67 вниз, также возрастает. При равенстве сил, действующих со стороны грузов 7 и поршня 67, система приходит в равновесное положение, поршень 67 при этом перемещается вниз и закрывает канал 69, через который подается давление от компрессора 40 в камеру 73. В случае превышения силы, действующей со стороны поршня 67, над силой со стороны

грузов 7, поршень 67 проходит среднее положение и поясок 68 может приоткрыть канал 74, соединенный с атмосферой. В этом случае камера 73 будет связана с атмосферой, происходит сброс избытка давления в атмосферу, после чего поршень 67 возвращается к равновесному положению.

Каналы 75, 76, 77. 78 предназначены для подачи смазки из масленок 79. Прибор позволяет производить одновременное задание разрежения с компенсацией барометрического (давления дня) и избыточного давлений с помощью одного прибора, обеспечивая высокую точность заданных величин разрежения и избыточного давления.

Предмет изобретения

1. Грузопоршневой мановакуумметр, содержащий два взаимно уравновешенных неуплотненных поршня, вращающихся в цилиндрах,

систему создания давления (разрежения) сжатого воздуха, управляемую ручными вентилями, эвакуированный объем, в котором задается или измеряется давление (разрежение) и систему автоматической установки и

снятия грззов, отличающийся тем, что, с целью автоматизации процесса задания (измерения) избыточного давления (разрежения) и его автоматической стабилизации с высокой точностью, а также с целью улучшения техНИКИ безопасности, в нем поршни снабжены каналами, соединенными с цилиндрическим пояском соответствующего поршня, расположенным в положении равновесия поршней на равном расстоянии от верхнего и нижнего отверстий цилиндра, кроме того, один из каналов при задании давления соединен с эвакуированным объемом и через верхнее отверстие цилиндра - с компрессором, а второй при задании разрежения - с эвакуированным

объемом и через нижнее отверстие цилиндра - с вакуумным насосом.

2. Мановакуумметр по п. 1, отличающийся тем, что, с целью компенсации давления дня (барометрического давления) при задании

ния), канал поршня, предназначенного для компенсации давления дня, непосредственно соединен с вакуумным насосом.

3. Мановакуумметр по пп. 1 и 2, отличающийся тем, что, с целью одновременного задания (измерения) избыточного давления . и

разрежения, применена вторая пара взаимно уравновешенных неуплотненных поршней, причем канал первого поршня этой пары соединен с объемом, в котором задается (измеряется) избыточное давление, и через верхнее отверстие цилиндра - с компрессором.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИБОР ДЛЯ ИЗМЕРЕНИЯ И ЗАДАНИЯ АБСОЛЮТНОГО И ОТНОСИТЕЛБНОГО ДАВЛЕНИЯ | 1969 |

|

SU257084A1 |

| Грузопоршневой манометр | 1981 |

|

SU974166A1 |

| Грузопоршневой мановакуумметр | 1975 |

|

SU540174A1 |

| МАНОМЕТРЫ АБСОЛЮТНОГО ДАВЛЕНИЯ С ПОРШНЕВОЙ ПАРОЙ, ОБРАЗОВАННОЙ СТРУКТУРНО-СОПРЯЖЕННЫМИ МАГНЕТИКАМИ (ВАРИАНТЫ) | 2014 |

|

RU2581438C2 |

| МАНОВАКУУММЕТР СТАБИЛИЗИРОВАННОГО НУЛЯ | 1970 |

|

SU286297A1 |

| МАНОМЕТРИЧЕСКИЙ СПОСОБ ИЗМЕРЕНИЯ И ВОСПРОИЗВЕДЕНИЯ МАЛЫХ ДАВЛЕНИЙ ПОРШНЕВОЙ ПАРОЙ, ОБРАЗОВАННОЙ СТРУКТУРНО-СОПРЯЖЕННЫМИ МАГНЕТИКАМИ (ВАРИАНТЫ) | 2011 |

|

RU2489692C1 |

| УСТРОЙСТВО СОЗДАНИЯ ПНЕВМАТИЧЕСКОГО ДАВЛЕНИЯ | 2012 |

|

RU2488788C1 |

| Пробоотборник постоянного давления поршневого типа | 2021 |

|

RU2758380C1 |

| УСТРОЙСТВО И СПОСОБ УПРАВЛЕНИЯ КОМПРЕССОРОМ (ВАРИАНТЫ) | 2008 |

|

RU2439369C2 |

| Устройство для анализа с дополнительным концентрированием состава равновесной паровой фазы | 2022 |

|

RU2794235C1 |

г

хУхл

р

ue.S

fi/e.f

7ие.6

Даты

1967-01-01—Публикация