Настоящее изобретение относится к контактам электрических аппаратов, например автоматических выключателей, лредназначенных для защиты электричеоких установок при леретрузках и коротких замыканиях, а также для нечастых оперативных коммутировалий силовых электрических цепей. Таким контактам iB течение срока службы аппаратов приходится при напряжениях до 500-700 е примерно 10 тысяч раз включать и отключать ток в несколько сотен ампер и несколько раз (или десятки раз) ток короткого замыкания, Е.еличина которого может достигать нескольких десятков тысяч ампер. При этом наиболее трудной задачей является выбор контактных материалов для контактов, совмещающих функцию рабочих и разрывных. Такие контакты должны удовлетворять разиообразным, подчас противоречивым требо1ваниям. От контактов требуется .высокая дугостойкооть, высокое сопротивление привариванию, малое выделение проводящей коиотн и в то же время стабильное и низкое переходное сопротивление, так как контакты IB течение длительного времени, исчисляемого иногда сутками, могут оставаться замкнутыми.

В числе этих материалов литые сплавы меди с оловом, цинком, никелем и другими элементами, металлокерамические композиции серебро-никель, серебро-вольфрам, серебро-молибден, серебро-окись кадмия, серебро-окись Свинца, серебро-графит, серебро окись меди, серебро-карбид вольфрама, серебро-никель-графит, медь-графит, медь- карбид вольфрама, серебро-пятиок-ись тантала- графит. Большая часть материалов вследствие низкой стабильности контактного сопротивления у оплавленных контактов непригодна для .выполнения всех указанных функций та.ких контактов.

В предложенном электрическом контакте с целью повышения сопротивления контактов привариванию, дугостойкости и износоустойчивости, а также уменьшения выделения токопроводящей копоти, дополнительным ингридиентом к серебру применена окись неодима в количестве от 5 до 15 вес.%.

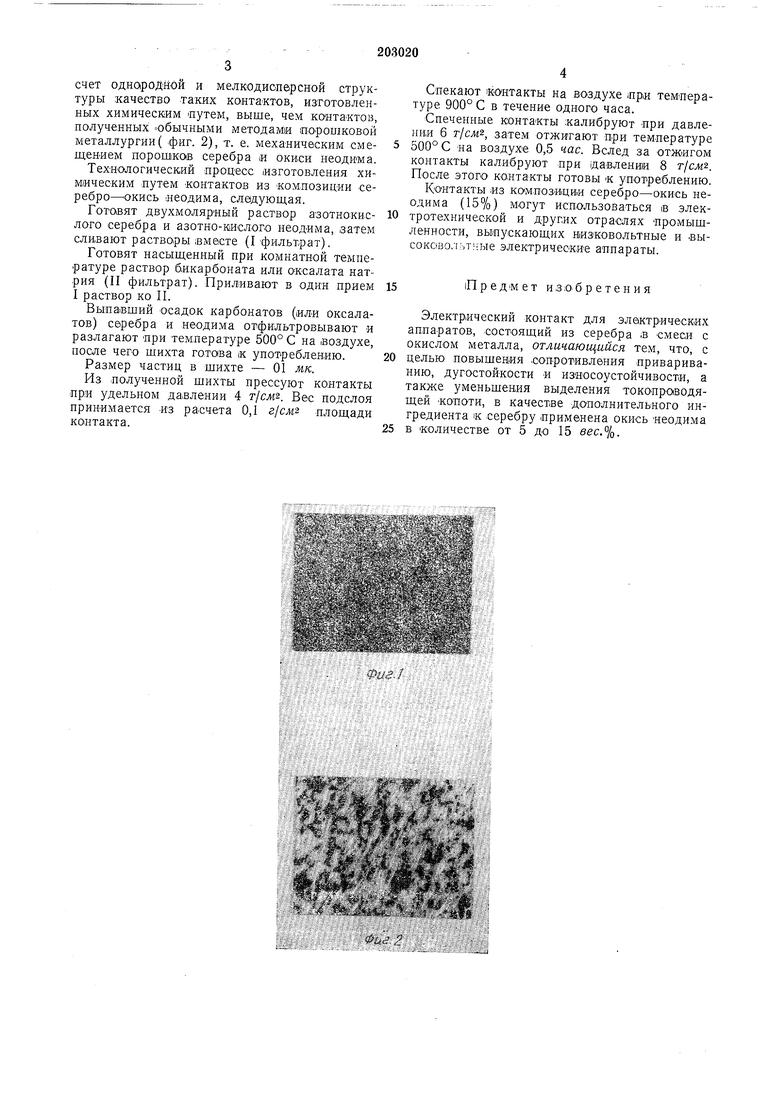

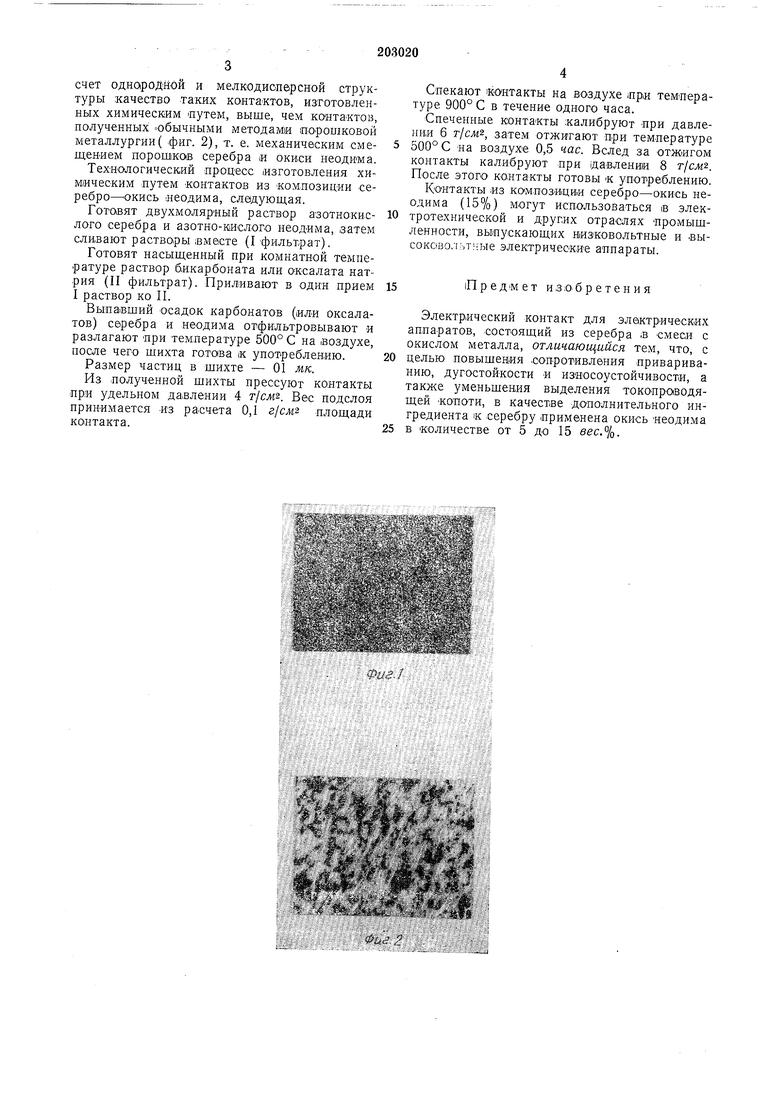

На фиг. 1 представлена микрофотография описываемого контакта, изготовленного химическим путем, на фиг. 2 - то же для того же

контакта, полученного обычным методом порошковой металлургии.

счет однороДйой и мелкодисперсной структуры качество таких конта ктов, изготовленных химическим лутем, выше, чем кантактов, полученных юбычными методами порошковой металлургии( фиг. 2), т. е. механическим смещением порошков серебра и окиси неодима.

Технологический процесс изготовления химическим путем контактов из композиции серебро- окись «еодима, сл0дуюш,ая.

Готовят двухмоляриый раствор азотнокислого серебра и азотно-кислого неодима, затем сливают растворы вместе (I -фильтрат).

Готовят насыщенный при комнатной температуре раствор бикарбоната или оксалата натрия (II фильтрат). Приливают в один прием I раствор ко II.

Вьшавший осадок карбонатов (или оксалатов) серебра и неодима отфильтровывают и разлагают при температуре 500° С на воздухе, после чего шихта готова к употреблению.

Размер частиц в шихте - 01 мк.

Из полученной шихты прессуют контакты при удельном давлении 4 т/см. Вес подслоя принимается из расчета 0,1 г/см площади контакта.

Спекают контакты на воздухе лр/и температуре 900° С в течение одного часа.

Спеченные контакты калибруют при давлении 6 т/см, затем отжигают при температуре 500° С «а воздухе 0,5 час. Вслед за отжигом контакты калибруют при давлении 8 т/см. После этого колтакты готовы к употреблению.

Контакты ;из композиции серебро-окись неодима (15%) могут использоваться в электротехнической и других отраСЛях промышленности, выпускающих низковольтные и высоксшо,1ьт}1ые электрические аппараты.

|П р е д м е т и 3 О б р е т е н и я

Электрический контакт для электрических аппаратов, состоящий из серебра в смеси с окислом металла, отличающийся тем, что, с

целью повышения сопротивления привариванию, дугостойкости и износоустойчивости, а также уменьшения выделения токо-проводящей коцоти, в качестве дополнительного ингредиента к серебру применена окись неодима

в количестве от 5 до 15 вес.%.

Даты

1967-01-01—Публикация