Известны приборы для контроля некруглости деталей методом образцового вращения. Они содержат станину, колонну, иривод, датчик, обкатывающий деталь и жестко закрепленный на образцовом шпинделе, электронный блок для преобразования сигнала датчика и самописец. В них контролируемая деталь устанавливается на неподвижном в процессе контроля столе.

Предлагаемый прибор для контроля круглости деталей типа шпинделей отличается от известных тем, что для повышения точности измерения и обеспечения контроля взаимного расположения шеек детали механизм образцового вращения выполнен в виде двух расположенных на вертикальной оси опор, между которыми размещается контролируемая деталь. Каждая из опор имеет вращающуюся и невращающуюся части и состоит из сферического гнезда и шара, притертых одно к другому. Вращающиеся части опор снабжены механизмами центрирования, в которых жестко закреплены концы контролируемой детали и которые выполнены подвижными относительно вращающихся частей опор в двух взаимно перпендикулярных направлениях. Кроме того, механизмы центрирования выполнены каждый в виде двух параллельно расположенных один над другим дисков с эксцентрично выполненными в них отверстиями.

Один диск установлен на ось, неподвижно закрепленную во вращающейся части опоры эксцентрично оси ее вращения, а другой - на ось, неподвижно закрепленную в первом диске и повернутую под углом 90° к оси первого диска. Микрометрические винты закреплены на опоре и служат для поворота дисков вокруг их осей при центрировании контролируемой детали. Для обеспечения жесткости и высокой чувствительности к малым перемещениям в механизме центрирования в зазорах между дисками и их осями, а также между торцами дисков и подвижной частью опоры размещены шарики, собранные с натягом.

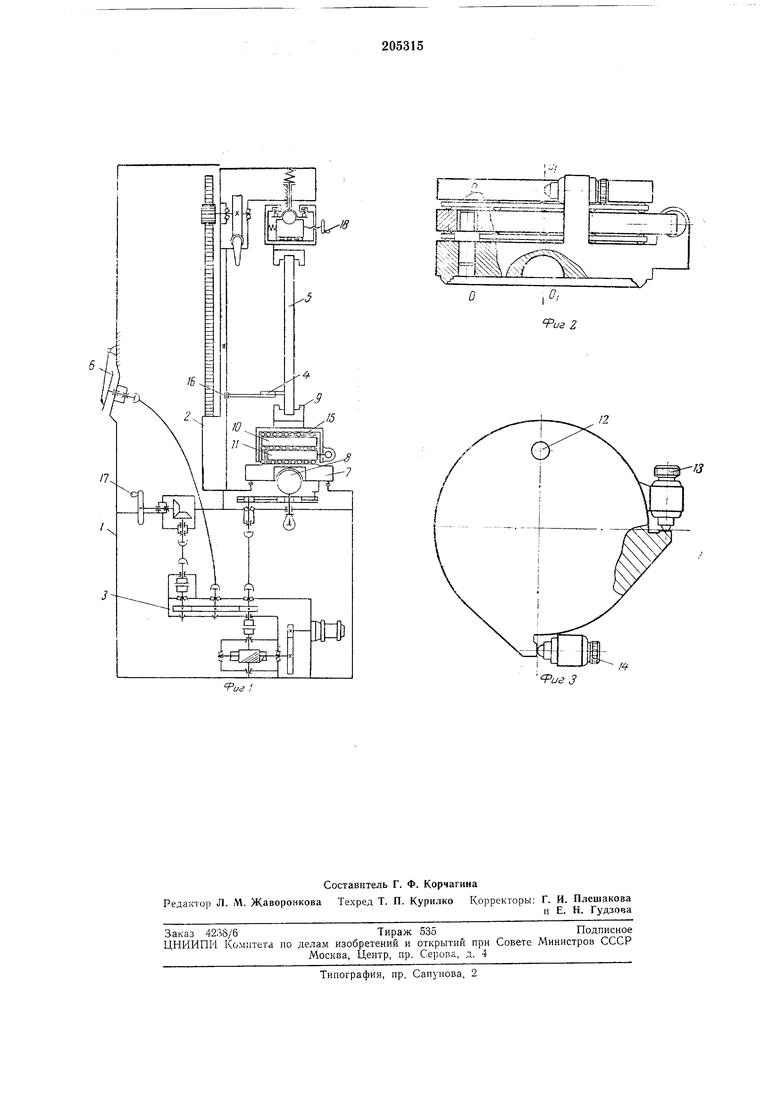

На фиг. 1 изображена кинематическая схема описываемого прибора; на фиг. 2 -- механизм центрирования, вид спереди; на фиг. 3- то же, вид сверху.

Прибор содержит станину /, стойку 2, привод 3, датчик 4 малых линейных перемещений, ощупывающий деталь 5, электронный блок (не показан) для преобразования сигнала датчика и записывающий прибор (самописец) 6 регистрации результатов измерения.

Механизм образцового вращения выполнен в виде двух расположенных одна над другой опор, между которыми вертикально размещается контролируемая деталь. Каждая из опор имеет враш.ающуюся и невращающуюся части и состоит из сферического гнезда 7 и шара 8,

притертых одно к другому. Вращающиеся части опор снабжены механизмами центрирования Я в которых жестко закрепляются концы детали при контроле и которые выполнены подвижными относительно вращающихся частей опор в двух взаимно перпендикулярных направлениях.

Механизмы центрирования выполнены каждый в виде двух параллельно расположенных один над другим дисков W, 11 с эксцентрично выполненными в них отверстиями 12. Один из дисков установлен на ось О-О, неподвижно закрепленную во вращающейся части опоры эксцентрично оси Од-Oi ее вращения, а другой - на ось, неподвижно закрепленную в первом диске и повернутую под углом 90° к оси первого диска. Микрометрические винты 13, 14 закреплены на опоре и служат для поворота дисков вокруг их осей при центрировании контролируемой детали. Для обеспечения жесткости и высокой чувствительности к малым перемещениям в механизме центрирования посадка дисков на оси и соединения дисков по торцам между собой и в подвижной части опоры выполнены на шариках /5, собранных с натягом.

Прибор работает следующим образом. Деталь устанавливают между опорами стола и каретки 16. Концы детали зажимают механизмами центрирования. Датчик подводится к детали так, чтобы его щуп контактировал с ее поверхностью. Вращая деталь с помощью маховика 17 или электродвигателя, оператор центрирует ее относительно оси вращения. Центрирование производится маховичками 18 вблизи нижнего и верхнего концов детали. По окончании центрирования - датчик переставляется к сечению, подлежащему измерению, затем включается самописец и за время одного оборота детали регистрируются отклонения проверяемого сечения от круглости.

Предмет изобретения

1.Прибор для контроля круглости деталей типа шпинделей методом образцового вращения, содержащий станину со стойкой, привод, датчик малых линейных перемещений со щупом, электронный блок для преобразования сигнала датчика и самописец, отличающийся тем, что, с целью повыщения точности измерения и обеспечения контроля взаимного расположения щеек детали, механизм образцового вращения выполнен в виде двух расположенных на вертикальной оси опор, между которыми размещается контролируемая деталь,

каждая из опор имеет вращающуюся и невращающуюся части и состоит из сферического гнезда и шара, притертых одно к другому, а вращающиеся части опор снабжены механизмами центрирования, в которых жестко закрепляются концы контролируемой детали и которые выполнены подвил ными относительно вращающихся частей опор в двух взаимно перпендикулярных направлениях.

2.Прибор по п. 1, отличающийся тем, что механизмы центрирования выполнены каждый

в виде двух, параллельно расположенных один над другим дисков с эксцентрично выполненными в них отверстиями, один из которых установлен на ось, неподвижно закрепленную во вращающейся части опоры эксцентрично оси ее вращения, а другой - на ось, неподвижно закрепленную в первом диске и повернутую под углом 90° к оси иервого диска, и микрометрических винтов, закрепленных на опоре и служащих для поворота дисков вокруг их осей при центрировании контролируемой детали, а для обеспечения жесткости и высокой чувствительности к малым перемещениям в механизме центрирования в

зазорах меладу дисками и их осями, а также между торцами дисков и подвижной частью опоры размещены шарики, собранные с натягом.

ие /

3

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ОТКЛОНЕНИЙ ОТ 'КРУГЛОСТИ и ЦЕНТРИРОВАНИЯ КРУГЛЫХ ДЕТАЛЕЙ | 1970 |

|

SU274368A1 |

| УСТРОЙСТВО для точного ЦЕНТРИРОВАНИЯ ДЕТАЛЕЙ НА ПРИБОРАХ ДЛЯ ОПРЕДЕЛЕНИЯ КРУГЛОСТИ | 1965 |

|

SU171120A1 |

| НАКЛАДНОЙ КРУГЛОМЕР | 1998 |

|

RU2134404C1 |

| НАКЛАДНОЙ КРУГЛОМЕР | 2001 |

|

RU2196959C2 |

| СПОСОБ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ НОМИНАЛЬНО КРУГЛОЙ ЦИЛИНДРИЧЕСКОЙ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2158895C1 |

| СПОСОБ РАЗМЕРНОГО КОНТРОЛЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ, ИМЕЮЩИХ КРУГЛЫЕ СЕЧЕНИЯ | 2007 |

|

RU2348006C1 |

| СПОСОБ КОНТРОЛЯ ФОРМЫ ПОРШНЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2403535C1 |

| СПОСОБ ИЗМЕРЕНИЯ ФОРМЫ ПОПЕРЕЧНЫХ СЕЧЕНИЙ НА КРУГЛОМЕРАХ | 2016 |

|

RU2637368C1 |

| СПОСОБ РАЗНОСТНОГО ИЗМЕРЕНИЯ ОТКЛОНЕНИЯ ОТ КРУГЛОСТИ | 2002 |

|

RU2239785C2 |

| НАКЛАДНОЙ КРУГЛОМЕР | 2003 |

|

RU2234674C1 |

Авторы

Даты

1967-01-01—Публикация