Изобретение относится к области измерительной техники, в частности к контролю диаметров, отклонений формы и расположения поверхностей, имеющих круглое сечение.

Известен способ контроля формы отверстий, заключающийся в прецизионном вращении измерительного наконечника относительно неподвижной детали или детали относительно неподвижного наконечника. Измерения производятся ощупыванием поверхности детали по окружности наконечником индуктивного или пневматического преобразователя. Результаты измерения записываются самописцем в полярных координатах на круглограмме (бумажном диске). По круглограмме определяют отклонения от крутости, измеряя максимальное расстояние от точек измеренного профиля до прилегающей окружности. Для упрощения отсчета отклонений используется прозрачный шаблон с концентричными окружностями и радиальной шкалой, накладываемой на круглограмму [Рубинов А.Д. Контроль больших размеров в машиностроении. / Справочник. - П.: Машиностроение; 1982. - С.193].

Недостатком способа является то, что ось вращения детали должна совпадать с осью вращения кругломера. Кроме того, недостатками являются большая трудоемкость измерений, необходимость центрирования оси вращения водила относительно поверхности отверстия, «ручная» обработка круглограммы с целью нахождения отклонений формы от крутости и диаметров от номинального значения; невозможность непосредственного замера периметра отверстия; неточность определения отклонений из-за центрирования оси водила только по нескольким точкам отверстия без учета полной формы сечения отверстия.

Известен способ контроля формы и диаметров внутренних сечений крупногабаритных цилиндрических деталей (патент РФ №2166729, G01B 5/08 от 2001.05.10), принятый за прототип. Сущность способа заключается в том, что измерительное устройство помещают внутрь детали, причем ось вращения устройства устанавливают относительно оси вращения детали приблизительно с точностью до ±20% от диаметра. Водило вращают вокруг собственной оси. В направляющих водила установлена с возможностью перемещения в радиальном направлении подпружиненная измерительная штанга с роликом на ее конце, катящимся по проверяемой поверхности детали. Значения текущих радиуса детали и угла поворота водила через определенные промежутки с помощью датчиков передаются электронному устройству (например, компьютеру), которое накапливает результаты замеров, контролирует величину угла поворота водила. При совершении водилом полного оборота численным интегрированием с использованием массива значений углов и радиусов контрольных точек находят положение центра тяжести сечения детали, пересчитывают углы и радиусы контрольных точек детали относительно центра тяжести сечения детали, определяют периметр и средний диаметр сечения, максимальные отклонения формы от крутости и диаметров от номинального значения.

Согласно положениям метрологии диаметром сечения наружной цилиндрической поверхности является диаметр описанной окружности. В общем случае центр тяжести сечения не является центром описанной окружности. Поэтому при использовании способа, принятого за прототип, появляется погрешность измерения. Кроме того, в способе отсутствует возможность оценки погрешности взаимного расположения контролируемого сечения относительно поверхности, принятой за базовую, что не позволяет в комплексе оценить параметры точности контролируемого сечения. Существенным недостатком известных конструкций контрольных приспособлений является их сложность, которая выражается в необходимости обеспечения высокой точности расположения их базовых элементов относительно оси вращения.

Технической задачей настоящего изобретения является повышение точности измерения, снижение требований по точности изготовления контрольного приспособления, определение погрешности расположения измеряемого сечения относительно базовой поверхности.

Поставленная техническая задача достигается тем, что способ размерного контроля поверхностей деталей, имеющих круглые сечения, включающий измерение щупом, движущимся по проверяемой поверхности детали, накопление в электронном устройстве массива значений измеренных точек в виде радиус-векторов детали и углов поворота за полный оборот через равные промежутки, определение с использованием полученного массива отклонения формы и диаметров от номинального значения путем пересчета углов и радиус-векторов контрольных точек относительно точки, принятой за геометрический центр детали, согласно изобретению одновременно измеряют не менее двух сечений детали, причем одно из сечений является сечением базовой поверхности, а другое - сечение измеряемой поверхности, кроме того, за геометрический центр принимают центр описанной для наружной или вписанной окружности для внутренней поверхности для каждого из сечений, при этом параметры описанной или вписанной окружности определяют в следующем порядке: через каждые три точки массива измеренного сечения проводят окружность; создают базу данных значений радиусов окружностей, охватывающих для наружных, или охватываемых для внутренних поверхностей; из полученной базы окружностей выбирают окружность минимального радиуса - описанную для наружных или окружность максимального радиуса для внутренних поверхностей - вписанную, причем удвоенные значения радиуса описанной или вписанной окружности принимают за диаметр измеренного сечения.

Указанная задача может быть решена также тем, что определяют координаты центров описанных или вписанных окружностей каждого из сечений относительно оси поворота, причем расстояние между центрами этих окружностей принимают за допуск соосности.

Поставленная техническая задача решается также тем, что определяют разность между значениями радиуса описанной/вписанной окружности и радиус-вектором измеренных точек относительно центра описанной/вписанной окружности, при этом максимальную величину разности принимают за допуск круглости.

Сущность изобретения поясняется чертежами, где:

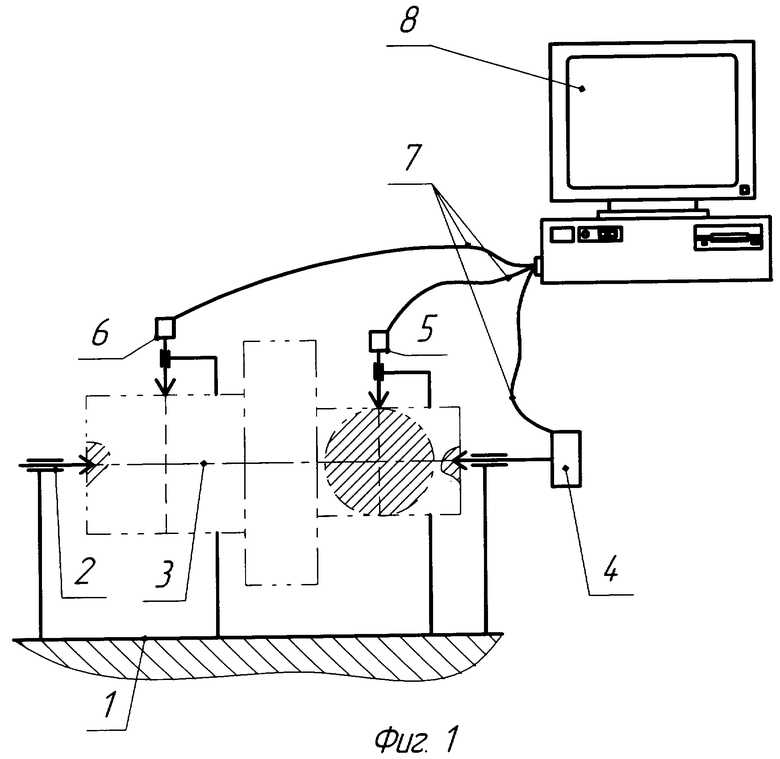

на фиг.1 изображена схема предлагаемого метода контроля;

на фиг.2 показана схема контроля сечения измеряемой поверхности детали;

на фиг.3 показана схема контроля сечения поверхности детали, принятой за базовую поверхность;

на фиг.4 показана схема определения описанной окружности измеряемого сечения детали;

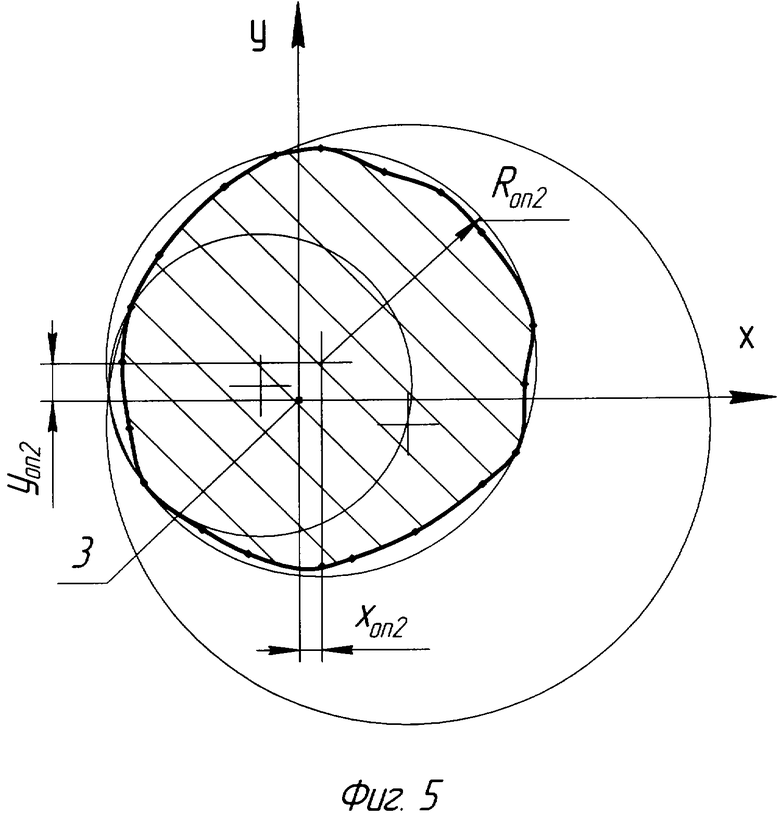

на фиг.5 показана схема определения описанной окружности сечения базовой поверхности детали;

на фиг.6 показана схема определения вписанной окружности измеряемого сечения детали;

на фиг.7 показана схема определения вписанной окружности сечения базовой поверхности детали.

Контрольно-измерительное приспособление, выполненное по предложенной схеме и настроенное, например, для контроля наружных поверхностей (фиг.1), включает основание 1, на котором размещена зажимная часть, например, центра 2. Поворот детали происходит относительно оси центрирования 3 зажимного приспособления и фиксируется датчиком угловых приращений 4, расположенного, например, соосно на одном из вращающихся центров. В радиальном направлении к оси детали установлено не менее двух датчиков линейных приращений: датчик 5 собирает данные с измеряемого сечения детали, а датчик 6 - с поверхности, принятой за базовую поверхность детали. Датчики 4, 5 и 6 посредством соединительных проводов 7 подключены к электронному устройству 8, например компьютеру.

Способ измерения заключается в следующем. При повороте детали в центрах 2 относительно оси центрирования 3 электронным устройством 8 от датчиков 4, 5 и 6 через соединительные провода 7 собирается массив данных следующих значений. От датчика 4 поступают данные угла поворота ϕ, относительно начального «нулевого» положения детали, а с датчика 5 - радиус-вектора ρ с измеряемого сечения поверхности детали (фиг.1, 2). Одновременно с датчика 6 поступают данные радиус-вектора ρ с поверхности, принятой за базовую, относительно оси центрирования 3 (фиг.3). Эти значения в электронном устройстве могут быть пересчитаны, например, в декартовую систему координат. При этом точке с координатами (ρ2, ϕ2) будут соответствовать значения (x2, y2).

Через каждые три точки собранного массива данных А0 (х0, y0), A1 (x1, y1) ... Аn (xn, yn) с датчика 5, контролирующего сечение измеряемой поверхности детали, проводится окружность, имеющая определенный радиус Rk и координаты центра в точке Ok (xk, yk) (фиг.4). Причем описанной окружностью для данного сечения будет считаться окружность с центром в точке Оon (xon, yon), имеющая наименьший радиус - Ron, и охватывающая все точки сечения (охватывающая окружность не содержит измеренные точки за своими пределами). Расстояние между осью 3 и центром описанной окружности с координатами Оon (хon, yon) определяет допуск соосности, а максимальное расстояние от точки контролируемого сечения до охватывающей окружности в направлении радиус-вектора принимают за допуск круглости - Δρmax.

Аналогично определяем радиус Ron2 и координаты центра Оon2 (xоn2, yоn2) описанной окружности сечения поверхности детали, принятой за базовую поверхность (фиг.5).

Конструкция контрольного приспособления для измерения внутренних поверхностей аналогична конструкции, показанной на фиг.1, однако датчики линейных приращений 5 и 6 настраиваются на измерение внутренних поверхностей. При контроле внутренних поверхностей через каждые три точки собранного массива данных А0 (х0, y0), A1 (x1, y1) ... Аn (xn, yn) с датчика 5, контролирующего сечение измеряемой поверхности детали, проводится окружность, имеющая определенный радиус Rk и координаты центра в точке Ok (xk, yk) (фиг.6). Причем вписанной окружностью для данного сечения будет считаться окружность с центром в точке Овn (xвn, yвn), имеющая наибольший радиус - Rвn, и все точки сечения должны лежать за пределами данной окружности или находиться на ней. Расстояние между осью 3 и центром вписанной окружности с координатами Овn (xвn, yвn) определяет допуск соосности, а максимальное расстояние от точки контролируемого сечения до вписанной окружности в направлении радиус-вектора принимают за допуск круглости - Δρmax.

Аналогично определяем радиус Rвn2 и координаты центра Овn2 (xвn2, yвn2) вписанной окружности сечения поверхности детали, принятой за базовую поверхность (фиг.7).

В настоящее время для контроля точности размера, формы и взаимного расположения поверхностей деталей типа «тело вращения» используются либо специальные приспособления, либо контрольно-измерительные машины.

При использовании специальных приспособлений, например для измерения допуска соосности, одной цилиндрической поверхности относительно другой, базовая поверхность детали должна закрепляться в патроне, который должен иметь минимальные величины биения установочных поверхностей, что технологически достаточно трудно обеспечить. Измерения ведутся при повороте детали на 360°. Половина максимального колебания размера принимается за допуск соосности. Такое измерение не дает истинной картины соосности, так как на колебание размера оказывают влияние формы сечения детали. Соосность должна определяться смещением центра описанной окружности вокруг сечения детали относительно описанной окружности базового диаметра.

При использовании контрольно-измерительных машин ось сечения определяется по трем точкам на поверхности детали. Положение точек случайно, поэтому окружность, проведенная через три точки, может и не являться описанной окружностью.

Таким образом, применяемые способы измерения не дают истинного положения описанной окружности, и в результате возникают погрешности измерения размера, соосности, которые могут быть значительными.

Для измерения допуска круглости применяются кругломеры - достаточно сложные приборы, требующие больших затрат времени на измерение.

Для комплексной проверки размера, допуска формы и взаимного положения поверхностей деталей типа «тело вращения» предлагается использовать двух(и более)параметрический прибор, обеспечивающий использование электронного устройства, например ПК. При контроле одновременно измеряют сечения базовой и измеряемой поверхностей. Согласование параметров радиус-векторов и угла поворота образуют массив данных, используемый в дальнейшем для расчетов, в результате которых определяется истинная форма каждого из сечений.

Для определения описанной окружности через каждые три точки сечения проводиться окружность и проверяется, является ли эта окружность охватывающей, т.е. не лежат ли точки сечения за пределами полученной окружности. Осуществив перебор точек сечения (по три), выбирается наименьший диаметр охватывающей окружности, которая и будет являться описанной окружностью для данного сечения. Для описанной окружности находятся координаты центра относительно оси поворота. Для определения данных параметров используются положения аналитической геометрии.

Общее уравнение окружности имеет вид:

где х и y - текущие значения по осям Х и Y соответственно; а и b - координаты центра окружности; R - радиус окружности.

После преобразования уравнение (1) можно записать в виде

где А и В - постоянные при переменных х и y (А=-2а, В=-2b); С - постоянная (С=а2+b2-R).

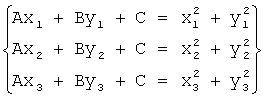

Когда известны точки, через которые проходит окружность: A1 (x1, y1), А2 (х2, y2), А3 (x3, y3), то коэффициенты в уравнении (2) определятся из системы уравнений:

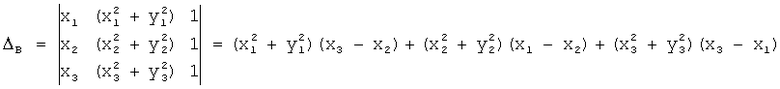

Для определения коэффициентов А, В и С используем матричное исчисление. Тогда определитель системы равен

После преобразования получим

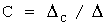

Рассчитав определители, можно найти требуемые значения неизвестных коэффициентов A, В и С

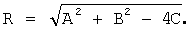

По полученным данным определяется радиус окружности

Координаты центра данной окружности будут иметь значения

После определения радиуса окружности проверяется, является ли полученная окружность охватывающей, то есть не лежат ли точки профиля за пределами данной окружности. Для этого определяется радиус-вектора каждой точки относительно центра полученной окружности

Полученная величина сравнивается с радиусом полученной окружности. Если хотя бы одна точка лежит за пределами окружности, то есть

то такая окружность не может являться описанной и при дальнейших расчетах не учитывается. Если же все точки лежат внутри окружности, то есть она является охватывающей, то такая окружность принимается за описанную и ее параметры запоминаются:

R=Ron, x0=xon; y0=yon.

Затем берутся следующие три точки и расчеты повторяются. В случае, если следующая окружность является охватывающей, то радиус новой окружности сравнивается с описанной окружностью, полученной на ранних этапах. Если радиус полученной окружности будет меньше радиуса описанной окружности, то его и принимают за радиус описанной окружности и запоминаются координаты центра. Проверив все сочетания точек, определяется охватывающая окружность с наименьшим радиусом. Она и будет являться описанной окружностью.

Аналогично определяются параметры описанной окружности для второго сечения Ron2, х02, y02.

При известных параметрах описанных окружностей определяется допуск соосности:

Полученные данные позволяют определить также допуск круглости Δкр, для чего для каждой точки определяется отклонение радиус-вектора относительно центра описанной окружности

По аналогии проводят расчет вписанной окружности для определения параметров точности внутренних поверхностей, имеющих круглое сечение.

Таким образом, предлагаемый метод обеспечивает определение всех основных параметров сечений, в том числе и их взаимное положение. Метод практически не имеет погрешностей измерения (в частности, отсутствуют погрешности базирования). Комплексные результаты измерения выводятся на дисплей в конечном виде или в виде таблиц, графиков, диаграмм и т.п.

Прибор, реализующий предлагаемый способ, компактен (может быть размещен на обычном столе метролога). Его стоимость и затраты на эксплуатацию существенно меньше (от десятков до сотен раз) по сравнению с ценой современных контрольно-измерительных машин. Это достигнуто за счет сниженных требований к изготовлению рабочих элементов приспособления, уменьшения их количества и решения некоторых задач математическим аппаратом.

Лабораторный образец контрольно-измерительного прибора, примерной стоимостью 90 тысяч рублей, показал работоспособность конструкции и принятого метода. При этом точность измерения радиус-вектора контролируемого сечения с использованием индуктивных датчиков линейных приращений составила 0,003 мм, что является достаточным для большинства контрольных операций современного машиностроения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ПАРАМЕТРОВ ТОЧНОСТИ ТОРЦЕВЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ТИПА "ТЕЛО ВРАЩЕНИЯ" | 2011 |

|

RU2471145C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ НЕКРУГЛЫХ ОТВЕРСТИЙ | 2004 |

|

RU2268108C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СИНУСОИДАЛЬНЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2005 |

|

RU2280539C1 |

| РОТОРНО-ПЛАСТИНЧАТАЯ МАШИНА | 2005 |

|

RU2283961C1 |

| Способ механической обработки и устройство для его осуществления | 1989 |

|

SU1838047A3 |

| СПОСОБ ОБРАБОТКИ НЕКРУГЛЫХ ОТВЕРСТИЙ В ВИДЕ ЭКВИДИСТАНТЫ "ТРЕУГОЛЬНИКА РЕЛО" | 2003 |

|

RU2243863C1 |

| СПОСОБ ОБРАБОТКИ НЕКРУГЛЫХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2214889C1 |

| СПОСОБ КОНТРОЛЯ ФОРМЫ И ДИАМЕТРОВ ВНУТРЕННИХ СЕЧЕНИЙ КРУПНОГАБАРИТНЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2000 |

|

RU2166729C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ОТНОСИТЕЛЬНОГО ПОЛОЖЕНИЯ И ЖЕСТКОСТИ ИНСТРУМЕНТАЛЬНОЙ ОСНАСТКИ В РАСТОЧНЫХ ОПЕРАЦИЯХ ПО ПОКАЗАТЕЛЯМ ТОЧНОСТИ ОБРАБОТАННЫХ ДЕТАЛЕЙ | 2011 |

|

RU2496611C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КООРДИНАТ ЦЕНТРА ОТВЕРСТИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2017 |

|

RU2667666C1 |

Изобретение относится к измерительной технике и может быть использовано для контроля диаметров, отклонений формы и расположения поверхностей, имеющих круглое сечение. Сущность: способ включает измерение щупом, движущимся по проверяемой поверхности детали, накопление в электронном устройстве массива значений измеренных точек в виде радиус-векторов детали и углов поворота за полный оборот через равные промежутки, определение с использованием полученного массива отклонения формы и диаметров от номинального значения путем пересчета углов и радиус-векторов контрольных точек относительно точки, принятой за геометрический центр детали. Согласно предлагаемому изобретению одновременно измеряют не менее двух сечений детали, причем одно из сечений является сечением базовой поверхности, а другое - сечение измеряемой поверхности, кроме того, за геометрический центр принимают центр описанной для наружной или вписанной окружности для внутренней поверхности для каждого из сечений. Кроме того, определяют координаты центров описанных или вписанных окружностей каждого из сечений относительно оси поворота, причем расстояние между центрами этих окружностей принимают за допуск соосности. Определяют разность между значениями радиуса описанной/вписанной окружности и радиус-вектором измеренных точек относительно центра описанной/вписанной окружности, при этом максимальную величину разности принимают за допуск круглости. Технический результат: способ позволяет повысить точность измерений, уменьшить требования по точности изготовления контрольного приспособления и определить погрешности расположения измеряемого сечения относительно базовой поверхности. 2 з.п. ф-лы, 7 ил.

| СПОСОБ КОНТРОЛЯ ФОРМЫ И ДИАМЕТРОВ ВНУТРЕННИХ СЕЧЕНИЙ КРУПНОГАБАРИТНЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2000 |

|

RU2166729C1 |

| СПОСОБ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ ТЕЛА ВРАЩЕНИЯ И ЕГО ПОВЕДЕНИЯ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2227268C2 |

| СПОСОБ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ НОМИНАЛЬНО КРУГЛОЙ ЦИЛИНДРИЧЕСКОЙ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2158895C1 |

| СПОСОБ РАЗНОСТНОГО ИЗМЕРЕНИЯ ОТКЛОНЕНИЯ ОТ КРУГЛОСТИ | 2002 |

|

RU2239785C2 |

| US 5337485 A, 16.08.1994 | |||

| US 3942253 A, 09.03.1976. | |||

Авторы

Даты

2009-02-27—Публикация

2007-07-10—Подача