Известны способы определения рационального режима тепловлажностной обработки железобетонных и бетонных изделий с использованием термодатчиков.

Однако в известных способах не полностью учитываются процессы, происходящие в обрабатываемом изделии, а также не предотвращаются температурные напряжения, следствие перепада температур по сечению, которые могут превосходить допустимые и приводить к локальным остаточным деформациям, микротрещинам и другим явлениям, снижающим механическую прочность бетона.

Предложенный способ позволяет устранить указанные недостатки и повысить качество термообработки.

Достигается это тем, что режим регулируют путем сравнения фактического перепада температур в двух точках изделия (у поверхности и внутри его на глубине 0,2-0,22 от толщины изделия) с максимально допустимой величиной этого перепада, устанавливаемой по теплоте твердения бетона в изделии, определяемой по показаниям датчиков температур в тех же точках изделия.

В основу данного способа положено следующее:

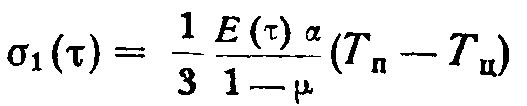

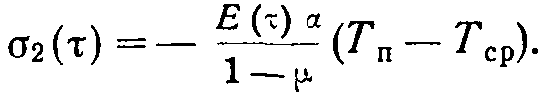

существенную роль в формировании структуры твердеющего бетона играют температурные напряжения, возникающие в теле конструкции при нестационарных неравномерных температурных полях, которые являются следствием экзотермических процессов, интенсивно сопровождающих твердение цементного камня, и условий теплообмена на поверхности изделий. Наибольшее значение растягивающих напряжений для плоских плит, например, определяются известными соотношениями, при законе распределения температур в плите по пораболам второго порядка

а)  при Тп>Тц

при Тп>Тц

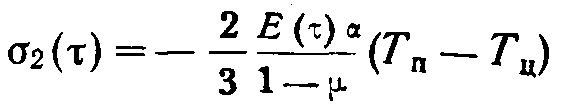

б)  при Тц>Тп,

при Тц>Тп,

где Тп - температура поверхности изделия;

Тц - температура середины изделия;

α - коэффициент температурного расширения бетона;

µ - коэффициент Пуансона;

Е(τ) - модуль упругости бетона в рассматриваемый момент времени.

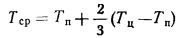

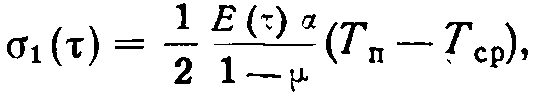

При расположении термодатчика на расстоянии, равном 0,21 толщины плиты, получают значение температуры Тср - приведенной средней температуры сечения. Заменяя в вышеуказанных выражениях Тц на  получают:

получают:

а)

б)

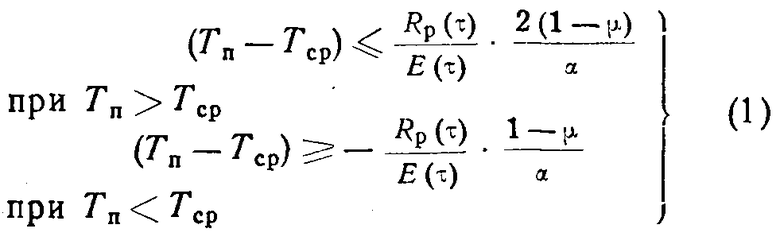

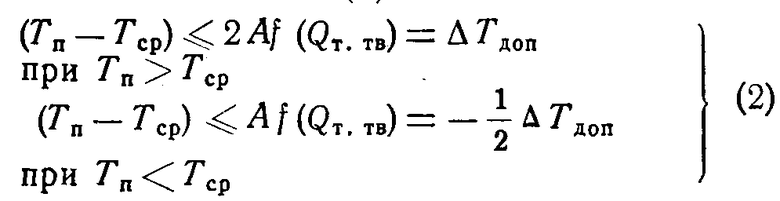

Введя в эти выражения вместо σ(τ) значения временного сопротивления бетона на разрыв в рассматриваемый момент времени R(τ), определяют предельные значения перепадов температур для каждого момента времени:

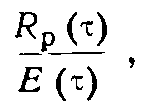

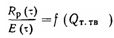

значения α и µ изменяются за время твердения в весьма небольших пределах и их практически можно принять постоянными. Критерием в (1) является отношение  существенно изменяющееся по мере роста степени гидратации цемента. Объективной оценкой степени гидратации цемента конструкции, а следовательно, и ее готовности, является количество теплоты твердения бетона.

существенно изменяющееся по мере роста степени гидратации цемента. Объективной оценкой степени гидратации цемента конструкции, а следовательно, и ее готовности, является количество теплоты твердения бетона.

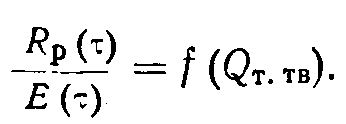

Таким образом, имеется функциональная зависимость

Обозначая через А выражение  приходим на основании (1) к соотношениям:

приходим на основании (1) к соотношениям:

где Qт.тв - теплота твердения.

Эти соотношения устанавливают допустимые перепады температур, в двух точках конструкции - на поверхности и внутри ее, на расстоянии 0,21 толщины, при которых температурные напряжения не превосходят предельно допустимых значений временных сопротивлений на разрыв.

Величину Qт.тв можно непрерывно определять по показаниям датчиков температуры, заложенных в указанных выше точках.

Установив для конкретного бетона  и подставив эту функцию в (2), можно, непрерывно определяя Qт.тв по показаниям термодатчиков, устанавливать предельные значения ΔТдоп=(Тп-Тср)max и не допускать их превышения, т.е. отключать нагревательные устройства при достижении этой разности верхнего предела и, наоборот, включать нагревательные устройства при переходе через нижний предел. Отключение нагревательных устройств производится также при достижении максимально заданной температуры прогрева Тmax.

и подставив эту функцию в (2), можно, непрерывно определяя Qт.тв по показаниям термодатчиков, устанавливать предельные значения ΔТдоп=(Тп-Тср)max и не допускать их превышения, т.е. отключать нагревательные устройства при достижении этой разности верхнего предела и, наоборот, включать нагревательные устройства при переходе через нижний предел. Отключение нагревательных устройств производится также при достижении максимально заданной температуры прогрева Тmax.

Время прогрева ограничивается заданным предельным значением выделившейся теплоты твердения

Qт.тв(τ)≤Qт.тв max.

При снижении теплоты твердения следует соблюдать условие (2) при Тп<Тср.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ ПРОГРЕВА БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1966 |

|

SU214356A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОННЫХ МАССИВОВ, ИЗДЕЛИЙ, ДЕТАЛЕЙ И ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211195C2 |

| УСТРОЙСТВО ОПЕРАТИВНОГО КОНТРОЛЯ ПРОЧНОСТИ БЕТОНА | 2009 |

|

RU2462355C2 |

| Способ тепловлажностной обработки бетона в монолитных конструкциях | 1976 |

|

SU644749A1 |

| КАМЕРА ДЛЯ УСКОРЕННОГО ТВЕРДЕНИЯ БЕТОННЫХ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ЭНЕРГИИ ЭЛЕКТРОМАГНИТНЫХ ВОЛН В ВИДИМОЙ ЧАСТИ СПЕКТРА ИСКУССТВЕННОГО И ЕСТЕСТВЕННОГО ПРОИСХОЖДЕНИЯ | 2012 |

|

RU2499665C1 |

| УНИВЕРСАЛЬНЫЙ ТЕРМОСТЕНД ДЛЯ ФОРМОВАНИЯ И ПРОГРЕВА ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2018 |

|

RU2685609C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2204476C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ИЗГОТОВЛЕННОГО ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060979C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СБОРНЫХ И ВОЗВЕДЕНИЯ МОНОЛИТНЫХ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 2004 |

|

RU2273707C1 |

| ОБЛИЦОВОЧНЫЙ КОМПЛЕКС | 1994 |

|

RU2047810C1 |

Способ определения рационального режима тепловлажностной обработки железобетонных и бетонных изделий с использованием термодатчиков, отличающийся тем, что, с целью повышения качества термообработки, режим регулируют путем сравнения фактического перепада температур в двух точках изделия (у поверхности и внутри его на глубине 0,2-0,22 от толщины изделия) с максимально допустимой величиной этого перепада, устанавливаемой по теплоте твердения бетона в изделии, определяемой по показаниям датчиков температур в тех же точках изделия.

Авторы

Даты

1968-05-13—Публикация

1966-06-30—Подача