Изобретение относится к технологии строительных материалов, преимущественно к изготовлению из пенобетона массивов, изделий, деталей и элементов.

Из уровня техники известен способ изготовления пенобетонных массивов, изделий, деталей и элементов, включающий приготовление пенобетонной смеси, заливку ее в разъемные формы и выдерживание указанных пенобетонных продуктов в воздушно-влажных условиях при положительных температурах до достижения распалубочной прочности и распалубку с последующим транспортированием указанных продуктов в зону воздушно-влажного хранения [1]. Недостатком известного способа является длительный срок твердения указанных пенобетонных продуктов, что приводит к перерасходу металла и других материалов на указанные формы и к низкому коэффициенту использования производственных площадей. Кроме того, все основные операции в способе осуществляются вручную. Все это вызывает удорожание пенобетонных продуктов и ограничивает области их применения в строительном комплексе.

Известен также способ изготовления пенобетонных массивов, изделий, деталей и элементов, включающий, кроме указанных выше технологических операций, также тепловлажностную обработку (ТВО) указанных продуктов, заключающуюся в предварительной выдержке отформованных пенобетонных продуктов, подъеме их температуры, прогреве и охлаждении их после достижения нормативной прочности [2] . При этом резку отформованных массивов из пенобетона осуществляют как до, так и после ТВО [3]. ТВО ускоряет достижение нормативной прочности пенобетона в указанных продуктах, сокращает затраты средств на формы и повышает коэффициент использования производственных площадей, но, в свою очередь, повышает энергозатраты на изготовление указанных пенобетонных продуктов и резко усиливает неоднородность их качества, поскольку внешние, прилегающие к формам, части пенобетонных массивов, изделий, деталей и элементов нагреваются меньше, а охлаждаются быстрее их внутренних частей, а возникающие перепады температур вносят дополнительные градиенты влажности. Все это нарушает однородность и усиливает дисперсию свойств пенобетона в указанных продуктах, ухудшая их строительно-технические свойства.

Аналогом способа изготовления пенобетонных массивов, изделий, деталей и элементов согласно изобретению является способ, предусматривающий, помимо указанных выше операций, также герметизацию указанных разъемных форм перед ТВО пенобетонных продуктов, причем указанные подъем температуры и прогрев пенобетонных массивов, изделий, деталей и элементов осуществляют посредством бесконтактного теплообмена, то есть в так называемых термоформах, в которых теплообменные элементы вмонтированы в формы и нет непосредственного контакта энергоносителя (водяного пара, топливных газов и т.п.) с прогреваемыми пенобетонными продуктами, и, кроме того, при подъеме температуры и прогреве используется теплота гидратации цемента, входящего в состав пенобетонной смеси. При этом охлаждение указанных пенобетонных продуктов ведут также с помощью бесконтактного теплообмена, в частности путем подачи в теплообменные элементы холодной воды, или естественным путем благодаря более низкой температуре окружающей среды по сравнению с пенобетонными продуктами, подвергнутыми ТВО [4].

Наиболее близким к способу согласно изобретению (прототипом) является способ изготовления пенобетонных массивов, изделий, деталей и элементов на стенде, включающий приготовление пенобетонной смеси, заливку ее в съемную бортоснастку, обеспечивающую формование и установленную на основание с теплообменной системой, герметизацию указанной бортоснастки и тепловую обработку, включающую подъем температуры, прогрев и охлаждение указанных пенобетонных продуктов, а также распалубку последних с транспортированием их в зону воздушно-влажного хранения, причем указанные подъем температуры, прогрев и охлаждение осуществляют в две стадии: первичную термообработку ведут с подъемом температуры в изделиях от 20 до 90oС в течение 3 ч, изотермическим прогревом 3 ч и остыванием продуктов до 60oС в течение 1 ч, а вторичную - в течение 10-12 ч с температурой до 80oС и последующим охлаждением [5]. Преимуществом этого технического решения является повышенная однородность пенобетона в изделиях и повышенная производительность способа по сравнению с предыдущими, а недостатком - двухстадийность тепловой обработки, сопровождаемая избыточными затратами энергии, труда и начального капитала.

Отметим, что съемной бортоснасткой, устанавливаемой на поддоне или основании, называют часть формы, образующую боковые стенки объема формуемых бетонных продуктов и удаляемую с поддона или основания формы в начале и/или в ходе процесса распалубки указанных бетонных продуктов. Боковыми стенками в отличие от съемной бортоснастки называют части формы, выполняющие дополнительные функции по сравнению со съемной бортоснасткой, а конкретно: теплозащитные (при теплоизоляции стенок), конструктивные (при повышенной толщине боковой стенки по сравнению с остальными частями съемной бортоснастки) и при наличии встроенных теплообменных элементов, а также выполненные неотделяемыми от основания формы.

Задачей настоящего изобретения в части способа изготовления пенобетонных массивов, изделий, деталей и элементов является получение пенобетона высокой однородности как до, так и после его одностадийной тепловлажностной обработки в однородном температурном поле.

Указанная задача решается тем, что в способе изготовления пенобетонных массивов, изделий, деталей и элементов на стенде, включающем приготовление пенобетонной смеси, заливку ее в съемную бортоснастку, обеспечивающую формование и установленную на основание с теплообменными элементами, герметизацию указанной бортоснастки и тепловую обработку указанных пенобетонных продуктов с помощью указанных теплообменных элементов, включающую подъем температуры, прогрев и охлаждение указанных пенобетонных продуктов с последующей распалубкой и транспортированием готовых продуктов в зону воздушно-влажного хранения, указанные заливку и герметизацию съемной бортоснастки осуществляют послойно, используя герметизирующее покрытие съемной бортоснастки первого отформованного слоя, снабженное теплообменными элементами, в качестве основания съемной бортоснастки вышележащего второго слоя, с последовательной сборкой и заполнением по крайней мере двухслойной пакетной формы путем повторения указанных операций, причем высоту каждого слоя h пенобетонной смеси и соответствующей ему съемной бортоснастки в указанной форме выбирают по формуле:

h = τ0/ρ,

где τ0 - предельное напряжение сдвига приготовленной пенобетонной смеси в диапазоне 0,8-6,5 КПа,

ρ - средняя плотность указанной смеси в диапазоне 200-800 кг/м3, а указанный подъем температуры начинают при предельном напряжении сдвига (τ) пенобетонной смеси в диапазоне 2-10 КПа и степени гидратации цемента в составе пенобетонной смеси к моменту достижения указанного напряжения сдвига не менее 2,5% по массе клинкерной части цемента.

В варианте изобретения после сборки пакетной формы, включающей основания/покрытия слоев и съемную бортоснастку для каждого слоя, на указанную форму навешивают боковые стенки с соответствующими теплообменными элементами.

В другом варианте изобретения заполнение указанной бортоснастки пенобетонной смесью осуществляют после сборки пакетной формы через литники во всех указанных покрытиях, входящих в указанную форму, начиная с верхнего слоя.

В следующем варианте изобретения указанные подъем температуры и прогрев указанных массивов, изделий, деталей и элементов осуществляют за счет теплоты, выделяющейся при гидратации цемента, входящего в состав пенобетонной смеси.

В варианте изобретения в качестве дополнительных источников энергии для тепловой обработки пенобетонных массивов, изделий, деталей и элементов используют физические теплоносители, нагревающие указанные пенобетонные продукты через соответствующие данному слою или всей пакетной форме теплообменные элементы.

В другом варианте изобретения температуру поверхностей покрытий/оснований, а также боковых стенок, включающих теплообменные элементы и непосредственно контактирующих с пенобетонной смесью, при изотермическом прогреве поддерживают в пределах 35-55oС.

В следующем варианте изобретения распалубку указанных массивов, изделий, деталей и элементов осуществляют послойно путем удаления боковых стенок, верхнего покрытия и съема бортоснастки по достижении пенобетоном распалубочной прочности, а при одновременном достижении последней во всех слоях пакетной формы, - начиная с верхнего слоя.

В варианте изобретения номенклатуру и размеры пенобетонных продуктов в каждом слое указанной формы выбирают независимо от номенклатуры и размеров пенобетонных продуктов в других ее слоях.

В другом варианте изобретения проектную среднюю марку пенобетона по плотности в каждом слое (D) в диапазоне 150-700 кг/м3 выбирают независимо от таковой в остальных слоях при условии расхождения сроков достижения уровня предельного напряжении сдвига (τ) пенобетонной смеси в диапазоне 2-10 КПа во всех слоях не более чем на 2 ч.

Сущность настоящего изобретения в части способа изготовления пенобетона состоит в том, что все операции, входящие в настоящий способ, ведут к повышению однородности температурного поля при ТВО пенобетонных продуктов. Так, равномерная послойная заливка пенобетонной смеси в съемную бортоснастку и ее герметизация для указанных пенопродуктов позволяет достигнуть однородности формуемой пенобетонной смеси по плотности перед тепловлажностной обработкой (ТВО), исключая использование материалов различных замесов и предотвращая тепло- и массообмен с внешней средой, который ведет к высушиванию пенобетона и замедлению без того протекающего в неблагоприятных условиях недостатка свободной воды и карбонатизации новообразований углекислотой атмосферы процесса гидратации цемента в указанной смеси.

Использование герметизирующего покрытия съемной бортоснастки нижнего слоя в качестве основания съемной бортоснастки вышележащего слоя повышает однородность распределения температур в указанных пенобетонных продуктах, поскольку температурные поля в смежных слоях пенобетонных продуктов, обогреваемых одним и тем же набором теплообменных элементов, практически идентичны. Именно поэтому чем больше число слоев, тем выше однородность получаемых пенобетонных продуктов и меньше дисперсия прочности пенобетона по объему указанных продуктов, которая существенно ниже дисперсии прочности пенобетона, изготовленного известными из уровня техники способами. В самом деле, минимальный уровень дисперсии прочности пенобетона, изготовленного известными способами, равен 13% [6, 7]. Он снижается до 7% при изготовлении указанных пенобетонных продуктов по способу согласно изобретению.

Снижению уровня дисперсии плотности пенобетона в указанных пенобетонных продуктах и дисперсии прочности способствуют также варианты изобретения: использование боковых стенок многослойной формы, снабженных теплообменными элементами; герметизация отформованных пенобетонных продуктов сразу после окончания заливки пенобетонной смеси; ограничение уровня изотермического прогрева температурой 35-55oС, так как это предотвращает разложение многоводных гидратов (AFt/AFm-фаз) цемента в процессе ТВО и предотвращает снижение удельной поверхности гидросиликатов кальция, отмеченное М.М.Маянцем в процессе ТВО в результате фазового перехода в воде при 50-60oС, особенно интенсивного при 55-60oС, судя по диаграмме зависимости диэлектрической проницаемости воды от температуры по М.С.Мецику и результатам работ, свидетельствующих о сходстве поведения воды, связанной в в продуктах гидратации цемента, и свободной воды при повышении температуры, выполненных И.В.Кравченко, Т. В. Кузнецовой и Б.Э.Юдовичем. Снижению дисперсии свойств указанных пенобетонных продуктов способствует рост тепловыделения цементов, используемых в составе пенобетонной смеси в условиях интенсификация гидратации цемента благодаря влиянию эффективных пенообразователей, формирующих двойные пены. В последних прослойка жидкой фазы с кислой реакцией в двойных оболочках пузырьков (везикул), окружая частицы цемента в наружной стенке везикулы, ускоряет растворение клинкерных фаз цемента и вследствие высаливающего эффекта ускоряет также выделение из раствора гидратных новообразований даже у медленно твердеющих цементов. При этом повышенное термическое сопротивление пенобетона способствует эффекту термоса, доводя температуру внутри отформованных массивов пенобетона даже без дополнительного прогрева с помощью теплоносителей до 50oС и выше через 5-12 ч после затворения цемента водой. Наблюдают саморазогрев пенобетона в форме и до примерно 90oС, что исключает недогрев внутренних областей пенобетонных массивов при ТВО, но может при быстром спаде внутреннего давления паровой среды в процессе распалубки привести к упомянутому нежелательному эффекту Маянца. Поэтому в случах подобного саморазогрева при низких проектных марках пенобетона по плотности распалубку осуществляют после снижения температуры до примерно 30oС, а не в горячем состоянии.

Технологичности способа согласно изобретению и гибкости технологии способствует расширение номенклатуры изготавливаемых пенобетонных продуктов благодаря возможности формования любых продуктов из указанных в любом слое многослойной формы.

Ограничение возможно только при резких различиях потребной средней плотности пенобетона в изделиях и возникающей при этом необходимости использования различной по длительности ТВО продуктов в одной многослойной форме, что и отмечено в варианте изобретения, предусматривающем при заданном диапазоне предельного напряжения сдвига перед началом прогрева различия во времени прогрева не более 2 ч.

Выбор высоты каждого слоя указанных пенобетонных продуктов из условия равновесия между собственным весом указанных продуктов выше уровня произвольно выбранного горизонтального поперечного сечения последних и силой реакции нижележащего пенобетона, представляющей произведение предельного напряжения сдвига на площадь указанного горизонтального поперечного сечения, сводится к формуле: h = τ0/ρ, где τ0 - предельное напряжение сдвига приготовленной пенобетонной смеси, ρ - средняя плотность указанной смеси в диапазонах соответственно 0,3-2,4 КПа и 200-800 кг/м3. Повышение предельного напряжения сдвига пенобетонной смеси при изготовлении указанных продуктов, в частности путем использования более стабильных пен, позволяет повысить высоту слоев, в частности, вплоть до формования изделий высотой до 2 м, не допуская просадки слоя, что следует из примера осуществления изобретения. Чем меньше плотность пенобетонной смеси, тем в принципе может быть больше толщина слоя указанных пенобетонных продуктов, изготавливаемых на стабильных пенах. При этом средняя толщина слоя в пределах 40-80 см сохраняется потому, что между средней плотностью указанной пенобетонной смеси и предельным напряжением сдвига существует синбатная зависимость, близкая к линейной, в пределах которой градиент роста обеих величин зависит от исходных материалов, например, включения в пенобетонную смесь волокон, повышающих при прочих равных условиях значения τ0, и применяемых технологических приемов, в частности, использования вдувания дополнительного воздуха в пенобетоносмеситель, снижающего при прочих равных условиях значения ρ.

Выбор числа указанных слоев не менее двух, лучше более двух обеспечивает прогрев целого комплекта слоев в более равномерных условиях.

Начало подъема температуры для проведения ТВО при выполнении первого критерия - достижения предельного напряжения сдвига пенобетонной смеси после предварительной выдержки в диапазоне 2-10 КПа - предотвращает образование микротрещин в указанных пенобетонных продуктах в самом начале ТВО и расширение этих трещин при дальнейших температурных воздействиях в условиях возможных градиентов влажности пенобетона в указанных продуктах, по возможности уменьшаемых герметизацией съемной бортоснастки.

Вторым критерием для начала подъема температуры пенобетона в указанных продуктах является достижение степени гидратации цемента в пенобетонной смеси не менее 2,5% по массе клинкерной части цемента. Проведенные авторами изобретения эксперименты показали, что, хотя, как правило, предельное напряжение сдвига пенобетонной смеси и степень гидратации цемента связаны линейной корреляционной зависимостью и при использовании для изготовления пенобетонной смеси только цементов, включающих менее 0,6 мас.% примесей соединений щелочных металлов (R2O=Na2O+0,658 К2О), возможно применение лишь первого критерия, при использовании цементов, включающих более 0,6% R2O, приходится вводить и указанный второй критерий. Предельное напряжение сдвига (τ) пенобетонной смеси на основе последних цементов часто временно завышается под влиянием кристаллизующихся и растворяющихся при смене температурной и концентрационной внешней обстановки в локальных зонах пенобетона нестабильных кристаллогидратов - примесей сульфатов и карбонатов натрия и калия в цементе и не имеет отношения к постепенно усиливающимся кристаллизационным контактам между главными гидратными новообразованиями цемента - гидросульфоалюминатными, а также портландитом и гидросиликатными фазами, составляющим основу первоначальной прочности пенобетонной смеси, необходимой для восприятия температурных напряжений при ТВО. Степень гидратации (G) на уровне примерно 2,5% по массе клинкерной части цемента в присутствии органических компонентов или примерно 5% по массе клинкерной части цемента в их отсутствие в пенобетонной смеси, что быстрее достигается в смесях с повышенным значением плотности (ρ), позволяет обеспечить кристаллизационные контакты между минеральными оболочками везикул в пенобетоне и предотвратить образование микротрещин в самом начале процесса ТВО. Более того, достижение значения G порядка 2,5-5% соответственно возможно уже при гомогенизации такой пенобетонной смеси. В этом случае длительность предварительной выдержки пенобетонной смеси сводится к минимуму и даже к практически нулевому значению, и начало подъема температуры становится возможным сразу после заливки пенобетонной смеси в съемную бортоснастку и герметизации последней. С этим связано также пересечение диапазонов значений τ и τ0, приведенных выше.

Предельные напряжения сдвига пенобетонной смеси устанавливают с помощью конических пластометров различных систем [7], контроль плотности пенобетонной смеси осуществляют стандартными методами, а степень гидратации цемента в пенобетоне определяют либо по интенсивности аналитических рефлексов основных клинкерных минералов, в частности, алита (трехкальциевого силиката) на порошковых рентгенограммах, снятых со свежеотобранных проб выдерживаемой пенобетонной смеси с помощью рентгеновских дифрактометров, либо по значению потерь при прокаливании цементов [8] в температурных интервалах 90-180, 380-570 и 770-900oС на термограммах, снятых на термографах типа Н.С.Курнакова или Пауликов - Эрдеи, которые в сумме должны составлять не менее 2,5% максимального значения потерь при прокаливании в указанных интервалах, равного примерно 24-25% при степени гидратации цемента, близкой к 100%. Таким образом, критериальное значение потерь при прокаливании в указанных интервалах температур, соответствующее степени гидратации цемента в пенобетонной смеси 2,5%, составляет: 0,025 (24÷25)=0,6÷0,625%.

Для снижения степени карбонатизации гидратных новообразований в пенобетоне продуктов, изготовленных по способу согласно изобретению, герметизацию указанной бортоснастки в каждом слое посредством установки поверх нее покрытия с теплообменными элементами осуществляют по возможности как можно быстрее после окончания заливки в указанную бортоснастку приготовленной пенобетонной смеси или путем заливки пенобетонной смеси в собранную форму через литники.

Из физических теплоносителей можно использовать любые доступные, в том числе воду или водяной пар или воздух или электрический ток или продукты сгорания углеводородного топлива или солнечную радиацию.

Для ускорения технологического процесса резку массива осуществляют после тепловой обработки, в этом случае указанные пенобетонные массивы изготавливают размерами, максимальными для данного слоя в данной форме, и в этом случае их длину и ширину выбирают равными длине и ширине указанных покрытия/основания съемной бортоснастки в слое.

Для ускорения технологического процесса, кроме того, момент достижения распалубочной прочности пенобетона в каждом или в выбранном слое фиксируют с помощью датчиков любого из неразрушающих методов испытаний прочностных показателей.

Сущность изобретения в части способа изготовления пенобетона становится более ясной из примера его осуществления.

Пример 1.

Используют следующие исходные материалы.

Вяжущие вещества согласно изобретению в первой серии опытов, проводимой в лабораторных условиях:

B1 - портландцемент ПЦ500 Д0 (марки 500, без минеральных добавок), включающий: а)в качестве клинкерного ингредиента портландцементный клинкер следующего химического и минералогического состава (здесь и ниже в мас.%): по главным оксидам: SiO2 21,80; Аl2О3 5,29; Fe2О3 5,09; CaO 65,35; MgO 1,1; SO3 0,38; R2O 0,32; в том числе K2О 0,3 и NaO 0,12; сумма 99,33, n 2,10; p 1,04, КН по В. А. Кинду: 0,90; содержание остальных малых составляющих: Li2O≅0, ВаО 0,07, SrO 0,002, NiO 0,031, СоО 0,02, Мn2О3 0,095, Cr2О3 0,188, MoO 0,054, TiO2 0,02, Р2O5 0,19, Cl 0, F2 0; расчетный минералогический состав средней пробы клинкера: C3S 58, C2S 19, С3А 5,4, C4AF 15,5, примеси - остальное; б) в качестве сульфатно-кальциевого ингредиента: гипсовый камень, содержащий двуводный гипс в количестве 98,6% массы, примеси - остальное; при мас. соотношении ингредиентов 100:5; удельная поверхность цемента (S)-310 м2/кг;

В2 - портландцемент быстротвердеющий ПЦ500 Б Д0 на основе клинкерного и сульфатно-кальциевого ингредиентов согласно В1, при мас. соотношении указанных ингредиентов 100:5,5 и S 375 м2/кг;

В3 - известково-белитовый портландцемент, включающий (в мас.ч.) в качестве алитового портландцементного клинкерного ингредиента: портландцементный клинкер следующего химического и минералогического состава (мас.%): по главным оксидам: SiO2 23,59; Аl2О3 3,55; Fе2O3 3,39; CaO 66,19; MgO 0,83; SO3 0,74; R2O 1,38; в том числе K2O 0,96 и Na2O 0,75; сумма 99,67, n 3,4; p 1,05, КН по В. А. Кинду: 0,90; содержание остальных малых составляющих: Li2O≅0, ВаО 0,03, SrO≅0, NiO 0,01, СоО 0,01, Мn2О3 0,03, Сr2O3 0,09, MoO 0,02, ТiO2 0,02, P2O5 0,12, Cl2 0, F2 0. Расчетный минералогический состав средней пробы клинкера (мас.%): C3S 63, C2S 20, С3А 3,7, C4AF 10,3, примеси - остальное, в качестве известково-белитового ингредиента: известково-белитовый клинкер следующего расчетного минералогического состава: С3S 16, C2S 50, CaO свободный аморфизованный 12, С3А 4, C4AF 15, примеси - остальное; в качестве активной минеральной добавки: опока, включающая водорастворимый глинозем в количестве 4 мас.%, в качестве сульфатно-кальциевого ингредиента: гипсовый камень согласно В1, при маc. соотношении указанных ингредиентов 45: 25: 20:10 и S 435 м2/кг;

В4: цемент низкой водопотребности (ЦНВ), включающий в качестве портландцементного клинкерного ингредиента портландцементный клинкер по В1, в качестве сульфатно-кальциевого ингредиента двуводный гипс по В1, в качестве органического водопонижающего модификатора - нафталинсульфонат натрия (С-3), включающий примесь сульфата натрия до 2 мас.%, при маc. соотношении указанных ингредиентов 98:5:2 и S 640 м2/кг.

В качестве водного ингредиента пенобетонной смеси согласно изобретению используют воду техническую по ГОСТ 23732: ВИ1 - с температурой 12oС и ВИ2 - с температурой 60oС.

Пенообразователи в первой серии опытов, проводимой в лабораторных условиях:

ПА1: пенообразователь, изготовленный авторами изобретения из двух пенообразующих агентов, из которых первый (ПO1) - на белковой основе, второй (ПO2) - на углеводно-углеводородной основе, совмещаемых в присутствии нуклеатора (Н), в данном случае являющегося катализатором образования везикул, - соли сильной кислоты, а именно соответственно: из ПO1 - технического желатина (Ж) и ПO2 - пека древесного омыленного (П), совмещенных в присутствии Н - сульфата алюминия безводного (САБ), взятых в различных мас. соотношениях, при условии, что ПА1 не содержит оставшегося свободным нуклеатора-катализатора, в данном случае - свободного сульфата алюминия в рабочем водном растворе.

Используют также известные из уровня техники пенообразователи:

ПК: пенообразователь клееканифольный (известен по [1]); нуклеатор - вяжущее низкой водопотребности чистоклинкерное;

ПП: пенообразователь протеиновый - импортный (известен по рекламно-техническому описанию фирмы "Неопор" первое рекламно-техническое описание на русском языке - 1992 г.); характеризуется низкой средневзвешенной молекулярной массой (ММ) - не более 10000 Д; нуклеатор - вяжущее низкой водопотребности чистоклинкерное.

Все используемые материалы отвечают техническим требованиям соответствующих государственных стандартов или технических условий производителей.

При использовании аналогов указанных материалов из других групп получают результаты, примерно соответствующие приведенным ниже.

В составе основного технологического оборудования при изготовлении пенобетонных массивов, изделий, деталей и элементов по способу согласно изобретению используют многослойную, в данном случае - двухслойную пакетную форму с горизонтальными слоями - полистрату (от греческого poly - много, stratos - слой), образованную тремя аналогичными, но не идентичными горизонтальными железобетонными плитами со шлифованными поверхностями и заключенными в них паровыми регистрами, причем на нижнюю и среднюю из указанных плит установлена съемная бортонастка соответственно для заливки пенобетонных блоков размерами: длина (1) х ширина (b) х высота (h) 400х250х600 (мм) и пенобетонного массива размерами: соответственно длина (I) х ширина (b) х высота (h) 2000х1000х1000 (мм), выполненная соответственно: в нижнем слое (ярусе) формы-полистраты в виде фанерной разборной фасетчатой структуры из прямоугольных пластин, соединенных по системе "выступ/паз", а в верхнем слое (ярусе) формы-полистраты - в виде железобетонной прямоугольной обоймы. При этом оба слоя съемной бортоснастки снабжены строповочными устройствами для распалубки за один прием. Для фиксации упомянутой бортоснастки и герметизации формуемых пенобетонных продуктов нижние торцы-выступы указанной фасетчатой структуры входят в соответствующие пазы на верхней поверхности нижней из трех указанных горизонитальных плит, а верхние поверхности упомянутой железобетонной обоймы отшлифованы для плотного контакта с верхней горизонтальной железобетонной плитой, не образующего зазоров. Сборку формы-полистраты осуществляют путем установки на нижнюю горизонтальную плиту-основание с соответствующими пазами съемной бортоснастки нижнего слоя, герметизация которой осуществляется путем ее покрытия второй горизонтальной плитой, считая снизу, а упомянутая обойма ставится на последнюю свободно, без использования пазов, а герметизируется благодаря шлифованным контактирующим поверхностям - верхней поверхности съемной бортоснастки и нижней поверхности третьей железобетонной плиты.

Две последние плиты снабжены литниками с пробками, позволяющими изменить порядок операций герметизации и заливки свежеприготовленной пенобетонной смеси в ячейки указанной бортоснастки: при убранных пробках сначала герметизируют оба слоя бортоснастки, затем через литник верхней горизонтальной плиты заливают указанную пенобетонную смесь в верхний слой формы, откуда через литник в средней горизонтальной плите указанная пенобетонная смесь заливается в нижний слой. В этом случае оба слоя содержат идентичную по плотности пенобетонную смесь, в которую, как правило, добавляют суперпластификатор или при изготовлении которой в качестве цемента берут цемент низкой водопотребности.

При закрытых пробках или в отсутствие литников сначала заливают свежеприготовленную пенобетонную смесь в указанный нижний слой съемной бортоснастки, выравнивают его по горизонтали, например, при помощи вибрирования. Затем герметизируют нижний слой формы-полистраты посредством его покрытия средней из трех горизонтальных плит, устанавливают указанную съемную бортоснастку верхнего слоя формы-полистраты в виде указанной железобетонной обоймы, заполняют эту обойму указанной пенобетонной смесью, затем выравнивают последнюю по торцам обоймы и накрывают верхней из упомянутых горизонтальных плит.

Перед этими операциями соприкасающиеся с пенобетонной смесью поверхности указанных плит и бортоснастки покрывают смазкой, предохраняющей от физико-химического взаимодействия указанные формы и пенобетонные продукты во время твердения последних.

Кроме указанных, используют оборудование, аппараты, машины, приборы и приспособления, общепринятые для приготовления пенобетонной смеси, изготовления из нее пенобетона и проведения испытаний этих материалов, при следующем порядке выполнения испытаний: пену из указанных пенообразователей получают в пеногенераторе, определяют ее плотность и стойкость, затем совмещают пену с цементоводной дисперсией в пенобетоносмесителе. В пробах пенобетонной смеси определяют ее плотность (ρ) и предельное напряжение сдвига (τ0), перекачивают ее с помощью пенобетононасоса в раздатчик, из которого пенобетонная смесь поступает в указанную форму. Перед началом тепловлажностной обработки измеряют текущее значение предельного напряжения сдвига (τ), используя его критериальные значения в указанном диапазоне (2-10 КПа) для выбора времени начала прогрева, то есть времени пуска теплоносителя в систему.

В первой серии опытов, проводимых в лабораторных условиях, для проведения ТВО используют следующие теплоносители и соответствующие им теплообменные элементы:

- горячую воду (В) и пластмассовые трубы-регистры (ПР) в железобетонных горизонтальных плитах;

- водяной пар (ВП) и стальные трубы-регистры (СР) в бетонных горизонтальных плитах со стальными обоймами-наугольниками;

- теплый воздух (ТВ) от кондиционера и пластмассовые короба (ПК), нацело заполняющие весь внутренний объем указанных пластмассовых горизонтальных плит;

- переменный электрический ток (Э) в закрытых металлом спиральных нагревателях (СП), залитых стекломассой, образующей указанные горизонтальные плиты;

- продукты сгорания природного газа (ПГ) в сварных металлических коробах (МК) с наружной фанерной облицовкой, образующих указанные горизонтальные плиты;

- солнечную радиацию (СР), подогревающую верхний слой указанной формы непосредственно через верхнюю стеклянную горизонтальную плиту и опосредованно - через подогретый посредством СР воздух (ВП), подаваемый в пластмассовый короб, облицованный фторопластом и образующий поверхности средней и нижней горизонтальных плит.

В первой серии опытов конструкция горизонтальных плит указанной формы варьирована в зависимости от использованного теплоносителя. При использовании солнечной радиации съемная бортоснастка изготовлена из оргстекла, в остальных случаях - из металла.

Во второй серии опытов - полупроизводственной - горизонтальные плиты - железобетонные, съемная бортоснастка - из импортной водостойкой фанеры, теплоноситель - теплая вода в металлических регистрах.

Указанные пенобетонные продукты в съемной бортоснастке подвергают, как описано в данном примере, бесконтактной тепловлажностной обработке (ТВО) водяным паром через регистры по указанным ниже режимам. Распалубку указанной бортоснастки с указанными пенобетонными продуктами производят через 4-12 ч после затворения пенобетонной смеси. Образцы пенобетона для испытаний прочности и средней плотности выпиливают из указанных пенобетонных продуктов после ТВО и испытывают через 4 ч после окончания ТВО. Испытания прочности образцов пенобетона, на основании стандарта на ячеистые бетоны [9], осуществляют при сжатии, считая этот показатель в нормативные сроки (3 и 28 суток) основным для оценки качества пенобетона.

В указанном примере подбор высоты слоев в указанной форме-полистрате осуществляют следующим образом. По заданной средней марке пенобетона по плотности D рассчитывают с учетом высушиваемой воды расчетную плотность свежеприготовленной пенобетонной смеси, в указанном диапазоне значений превышающую соответствующие значения D на 50-120 кг/м3. Затем готовят пенобетонную смесь с расчетным значением ρ, состав которой подбирают по известным методикам, измеряют ее плотность, предельное напряжение сдвига τ0 и рассчитывают высоту h слоя пенобетона, не подвергающегося просадке, и соответственно высоту бортоснастки по формуле (1). Примеры указанного расчета сведены в таблицу, представляющую собой также ведомость опытных данных.

Результаты испытаний пенобетона в указанных пенобетонных продуктах, изготовленных по способу согласно изобретению в двух вариантах: (а) заливка с последующей герметизацией и (б) герметизация с последующей заливкой через литники, а также по способу согласно прототипу, представлены в таблице.

Полученные результаты позволяют заключить следующее. Способ изготовления пенобетонных массивов, изделий, деталей и элементов согласно изобретению позволяет: 1) повысить благодаря однородности характеристик пенобетона в указанных продуктах, а также ввиду практического отсутствия карбонатизации продуктов гидратации цемента прочностные показатели пенобетона в указанных продуктах в 5 и более раз по сравнению с таковыми по способу согласно прототипу и на 30% и выше - по сравнению с известными из уровня техники; 2) исключить перемещение свежеотформованных пенобетонных продуктов от момента заливки пенобетонной смеси в съемную опалубку до приобретения полученным в результате ее твердения пенобетона распалубочной прочности, что предотвращает просадку пенобетона в результате сотрясений при транспортировании и других подобных операциях; 3) сократить сроки ТВО указанных пенобетонных продуктов примерно в 2-2,5 раза по сравнению с известными; 4) избежать в ряде случаев или существенно сократить длительность предварительной выдержки пенобетонных продуктов до начала подогрева; 5) указанные результаты достигаются независимо от вида теплоносителя, используемого при проведении ТВО; поэтому возможно использование также любого сочетания указанных теплоносителей; 6) высота слоя свежеприготовленной пенобетонной смеси в указанных пенобетонных продуктах без последующей просадки пенобетона может достигать 125 см, что позволяет при изготовлении указанных пенобетонных продуктов формовать часть из них в вертикальном положении, как в данном примере для блоков; это существенно улучшает использование объема, подвергаемого обогреву при проведении ТВО; 7) другие преимущества способа согласно изобретению непосредственно связаны с устройством для осуществления указанного способа.

Таким образом, первая цель изобретения - создание способа изготовления указанных пенобетонных продуктов высокой однородности и соответственно с низкой дисперсией средней плотности и прочности (менее 7%) - достигнута. Приведенные характеристики позволяют использовать способ согласно изобретению как весьма эффективный, но для повышения однородности и соответственно качества пенобетона целесообразно, кроме того, осуществление указанного способа в соответствующем ему устройстве, обеспечивающем надлежащие условия твердения пенобетона указанных продуктов в процессе тепловлажностной обработки.

Из уровня техники известны устройства для тепловлажностной обработки (ТВО) изделий из ячеистого бетона - пропарочные камеры ямного или стендового типов [1]. Однако их вместимость и коэффициент использования полезной площади производственного помещения не превосходят 70%, а ввиду медленного твердения пенобетона оборот форм в этих камерах превышает 24 ч, что существенно повышает стоимость пенобетонных массивов, изделий, деталей и элементов, пропариваемых в указанных камерах. Кроме того, от карбонатизации новообразований, замедляющей гидратацию и твердение цемента и представляющей главную опасность для неавтоклавного пенобетона [8], в указанных камерах с их негерметичностью от карбонатизации гидратных новообразований нет необходимой защиты. Второй недостаток этих устройств, также значительный, состоит в том, что в них потеря влаги от высушивания пенобетона превышает прирост его массы от карбонатизации.

Известно также устройство для ТВО пенобетонных изделий, представляющее собой съемную бортоснастку, устанавливаемую на поддон, снабженный теплообменными элементами коробчатой структуры, для первой стадии ТВО до достижения распалубочной прочности, а после съема бортоснастки распалубленные пенобетонные изделия на указанном поддоне без изменения их расположения помещают в щелевую пропарочную камеру для второй стадии ТВО [5]. Недостатки данного технического решения, помимо карбонатизации и высыхания пенобетона, включают также повышенные затраты энергии, труда и начального капитала.

Аналогом настоящего изобретения является устройство для изготовления бетонных изделий, деталей и элементов, представляющее собой термоформу с поддоном - основанием, внешними бортами и крышкой, выполненными с теплообменными элементами, сообщающимися между собой [10]. Положительными сторонами данного технического решения являются защита от карбонатизации и одностадийная тепловлажностная обработка, а его недостатки - отсутствие возможности изготовления изделий и деталей различной формы и низкая степень использования производственной площади.

Наиболее близким к изобретению (прототипом) является устройство для изготовления бетонных изделий на стенде путем приготовления бетонной смеси, заливки ее в съемную бортоснастку, обеспечивающую формование, тепловой обработки отформованных бетонных изделий, с распалубкой, удалением съемной бортоснастки и транспортированием готовых изделий в зону воздушно-влажного хранения, представляющее собой форму, включающую основание и установленную на нем съемную бортоснастку [11]. Положительной чертой этого технического решения является неподвижность указанных бетонных продуктов перед началом и в процессе ТВО, а также большая по сравнению с предыдущими техническими решениями однородность бетона в указанных продуктах. Недостаток этого устройства заключается в неполноте использования объема производственного помещения для формования и ТВО указанных бетонных изделий.

Задачей настоящего изобретения в части устройства для изготовления указанных пенобетонных продуктов является достижение однородности в них плотности пенобетона и однородности температурного поля, возникающего в подвергаемых ТВО пенобетонных продуктах. Это существенно улучшает строительно-технические свойства пенобетона.

Указанная задача решается тем, что в устройстве для изготовления бетонных изделий на стенде путем приготовления бетонной смеси, заливки ее в съемную бортоснастку, обеспечивающую формование, тепловой обработки отформованных бетонных изделий, с входящими в технологический цикл распалубкой и транспортированием готовых изделий в зону воздушно-влажного хранения, представляющем собой форму, включающую основание и установленную на нем съемную бортоснастку, при изготовлении указанных изделий, представленных пенобетонными массивами, изделиями, деталями и элементами, указанная форма выполнена в виде по крайней мере двухслойного пакета, причем высота съемной бортоснастки каждого слоя пенобетонной смеси равна расчетной высоте формуемого слоя указанной смеси, а указанная съемная бортоснастка на указанном основании с указанным герметизирующим покрытием каждого слоя объединены в самонесущую многослойную форму, в которой указанные покрытия указанной бортоснастки в каждом слое представляют собой также основания для указанной бортоснастки каждого вышележащего слоя и выполнены в виде горизонтальных плит, содержащих во внутреннем объеме теплообменные элементы, при этом каждый слой указанной бортоснастки представляет собой фасетчатую структуру, любая ячейка которой образована вертикальными или наклонными или криволинейными стенками указанной бортоснастки указанных пенобетонных массивов, изделий, деталей и элементов, причем размеры указанной бортоснастки и ее ячеек в каждом слое независимо варьированы, а указанное покрытие образовано наружными стенками бортоснастки в каждом слое или установленными дополнительными боковыми плитами.

В варианте изобретения указанную многослойную пакетную форму объединяют с аналогами и располагают совместно в виде множества указанных форм на общем основании.

В другом варианте изобретения конструкция и размеры съемной бортоснастки в каждом слое выбраны независимо от конструкции и размеров съемной бортоснастки в других слоях.

В следующем варианте изобретения указанные боковые плиты в каждой из указанных форм снабжены указанными теплообменными элементами, расположенными в их внутренних объемах, а также наружной теплоизоляцией.

В варианте изобретения поверхности указанных горизонтальных и боковых плит, непосредственно соприкасающиеся с указанными пенобетонными массивами, изделиями, деталями и элементами, выполнены в виде теплообменных элементов.

В другом варианте изобретения указанные теплообменные элементы в каждом слое указанной многослойной формы или во всей многослойной форме или во множестве последних в целом объединены в последовательную или параллельную системы или в систему, образованную последовательными и параллельными участками с по крайней мере одним физическим теплоносителем.

Сущность настоящего изобретения в части устройства для изготовления пенобетонных массивов, изделий, деталей и элементов, полученных указанным способом, заключается в обеспечении максимальной однородности температурного поля среды твердения и максимальной изоляции пенобетона в указанных продуктах от атмосферной углекислоты и от сушки атмосферным воздухом в процессе тепловой обработки. Все указанные стороны данной части изобретения направлены на обеспечение максимальной связности и прочности гидратных новообразований цемента в составе твердеющего пенобетона.

В этих условиях как многоводные гидратные новообразования - гидросульфоалюминаты и гидроалюминаты кальция, так и маловодные гидраты - гидросиликаты кальция, составляющие основную массу гидратных новообразований указанных вяжущих, - более 70% по массе, - остаются в большей своей части незатронутыми углекислотой, то есть некарбонатизированными. Поскольку известно, что именно карбонатизация гидратных новообразований является наряду с испарением воды в поры основной причиной необратимой усадки цементной матрицы пенобетона [13], такая защита гидратных новообразований от карбонатизации уменьшает в матрице твердеющего пенобетона усадку гидратированного вяжущего вокруг пор и, следовательно, снижает вероятность трещинообразования в стенках пор и повышает тем самым степень замкнутости пористой матрицы, улучшая при этом все строительно-технические свойства пенобетона, прежде всего прочность и стойкость по отношению к коррозионным агентам внешней среды.

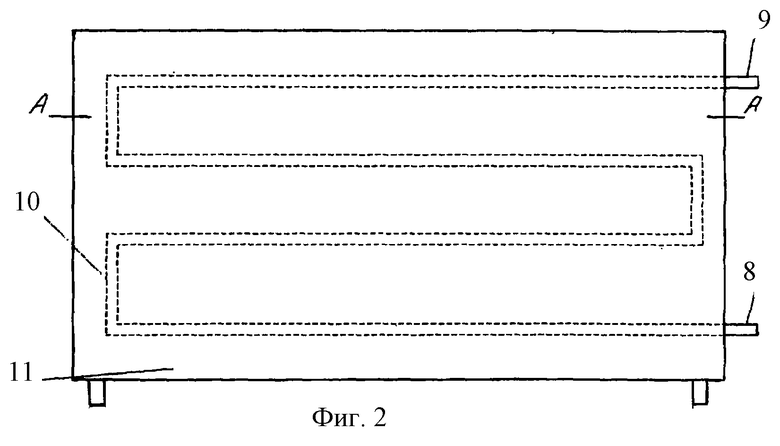

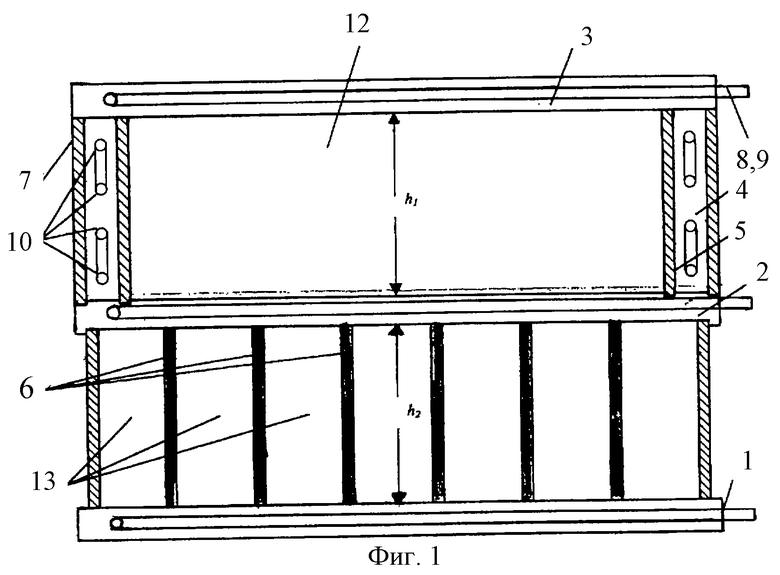

Сущность изобретения в части указанного устройства в связи с характеристиками пенобетона в указанных пенобетонных продуктах, полученных по способу согласно изобретению при помощи устройства для осуществления этого способа, становится более ясной из приведенного чертежа (фиг.1 и фиг.2).

На фиг. 1 схематично изображено устройство для изготовления бетонных и пенобетонных изделии на стенде, вид сбоку, разрез по А-А на фиг.2; на фиг.2 - вид сверху указанного устройства.

Устройство представляет собой многослойную пакетную форму, в данном случае - двухслойную. Оно состоит из основания 1, покрытия нижнего слоя 2, служащего одновременно основанием вышележащего слоя, покрытия верхнего слоя 3, боковой стенки 4, установленной на покрытии/основании 2 поверх внешней стенки съемной бортоснастки 5 пенобетонного массива высотой h1, формуемого в верхнем слое указанной формы. В нижнем слое указанной формы установлена съемная бортоснастка с внешней стенкой 5 и внутренними стенками 6. В верхнем слое для дополнительного нагрева и снижения энергозатрат на ТВО указанного пенобетонного массива установлена теплоизоляция 7 в качестве внешнего слоя боковой стенки 5 верхнего слоя. По теплообменным элементам со входными патрубками 8, выходными патрубками 9 и внутренними трубами 10 распространяется поток теплоносителя, в данном случае - горячей воды для осуществления ТВО указанных пенобетонных продуктов. От теплоемкости материала 11 оснований/покрытий указанных слоев зависит расход энергии на осуществление ТВО как пенобетонного массива 12 в верхнем слое, так пенобетонных блоков 13 в нижнем слое указанной формы.

Устройство собирается в следующей последовательности. На основании 1 свободно или в соответствующих пазах устанавливается нижняя бортовая оснастка 6 со внешней стенкой 5, образующая жесткую фасетчатую структуру для последующего формования пенобетонных блоков 13 посредством сопрягаемых пазов/выступов или пальцев/проемов сопрягаемых стенок оснастки. Затем в указанную фасетчатую структуру заливают из раздатчика сверху свежеприготовленную пенобетонную смесь, выравнивают ее поверхность по торцам фасетчатой структуры бортоснастки, герметизируют ее покрытием/основанием 2, аналогичным основанию 1. Для герметизации могут служить пазы в нижней поверхности горизонтальной плиты 2 или шлифованные поверхности верхних торцов фасетчатой структуры бортоснастки и упомянутой нижней поверхности горизонтальной плиты 2 или другие приспособления. Фиксацию нижнего слоя указанной многослойной пакетной формы обеспечивают струбцинами или накидными зажимами или другими фиксирующими приспособлениями. Затем на верхнюю поверхность плиты 2 ставят разборный или сплошной замкнутые контуры съемной бортоснастки 5 для последующего формования пенобетонного массива 12, устанавливают боковые стенки формы 4 с теплообменными элементами 10 и внешней теплоизоляцией 7, фиксируют их соответствующим приспособлением и заполняют из раздатчика свежеприготовленной пенобетонной смесью, которая в общем случае не аналогична использованной для заливки нижнего слоя указанной формы. Сразу после этого герметизируют слой покрытием 3, фиксируют его, присоединяют патрубки 8, 9 к системе подачи/удаления теплоносителя и по достижении значения предельного напряжения сдвига (τ) в указанных пределах, фиксируемого с помощью датчиков в окнах боковых стенок, например ультразвукового типа, начинают подогрев пенобетона в каждом слое раздельно или в обоих слоях одновременно.

После завершения тепловлажностной обработки разборку устройства, съем покрытий и бортоснастки осуществляют в обратном порядке. Съем бортоснастки может быть механизирован и осуществляться одноприемно, а изделия также механизированно перемещают с оснований на поддоны и транспортируют в зону воздушно-влажного хранения.

Высоту h стенок оснастки рассчитывают по данным о предельном напряжении сдвига τ, связанным с плотностью ρ свежеприготовленной пенобетонной смеси синбатной зависимостью (I). Однако чем выше указанная плотность, тем больше нагрузка в каждом горизонтальном сечении изделия от собственной массы пенобетона, лежащего выше указанного сечения (антибатная зависимость II). Поэтому решающее значение приобретают коэффициенты пропорциональности (линейной корреляции) указанных зависимостей: при соотношении kI/kII выше единицы высоту h слоя снижают, а противоположном случае - повышают при росте значения предельного напряжения сдвига.

В вариантах изобретения в части устройства вводятся факторы дополнительной унификации элементов устройства, экономии энергоресурсов на ТВО, ускорения технологического процесса использования устройства.

Для повышения качества поверхности и однородности пенобетонных продуктов используют также:

- взаимозаменяемость и идентичность горизонтальных плит,

- непосредственное соприкосновение поверхности теплообменных элементов с обогреваемыми пенобетонными продуктами,

- объединение указанных теплообменных элементов в единую систему для одной и/или множества форм,

- их своевременное отключение от теплоснабжения посредством исполнительного механизма отключения подачи теплоносителя по датчикам уровня температуры поверхности и/или тела пенобетона в указанных пенобетонных продуктах в каждом слое, в случайно выбранных слоях или в одном из слоев указанной пакетной формы и/или множества указанных форм,

- шлифовку или полировку рабочих поверхностей формы, повышение ее жесткости и снижение взаимодействия с пенобетонной смесью во избежание прилипания последней к рабочим поверхностям формы путем выбора эффективных материалов, таких как бетон или железобетон или стекло или пластмассы, в частности, в металлических окантовках из прокатных профилей или в окантовках из закаленного щелочестойкого стекла или с покрытиями из фторопласта или его аналогов, свободных от химических связей с пенобетоном;

- выполнение съемной бортоснастки в каждом слое, кроме металла, также из фанеры или стекла или пластмассы или любого другого органического материала, свободного от химических связей с пенобетоном;

- разметку верхней поверхности указанных горизонтальных плит насечками для позиционирования фасетчатой структуры съемной опалубки;

- выполнение указанной съемной бортоснастки в каждом слое в виде обеспечивающей одноприемную распалубку всех пенобетонных продуктов в данном слое подъемной рамы со строповочными приспособлениями и перегородками трапециевидного поперечного сечения, контактирующими с указанным основанием меньшими сторонами и снабженными вкладышами, одна поверхность которых примыкает к наклонной поверхности перегородки, другая перпендикулярна поверхности указанного основания, причем вкладыши имеют пальцы с головками, установленными с зазорами в выполненных в перегородках пазах; при подъеме рамы пальцы размыкают опалубку, скользя в пазах;

- выполнение в указанных многослойных формах съемной бортоснастки для указанных пенобетонных массивов с размерами, максимальными для данного слоя, при соответствии внешнего контура ее горизонтальной проекции геометрической форме горизонтальной проекции указанных горизонтальных плит, в виде замкнутой боковой плиты, профиль поперечного сечения которой представляет собой прямоугольную трапецию, обращенную наклонной стороной к указанному массиву, а меньшим основанием - к указанному основанию слоя в указанной форме;

- размещение в многослойных формах датчиков распалубочной прочности пенобетона, определяемой неразрушающими методами испытаний, например, по скорости прохождения ультразвука в пенобетоне или по глубине отпечатка ударного молотка на поверхности пенобетона, соответственно для непрерывного наблюдения или периодических испытаний в каждом или в случайно выбранном слое в снабженных заслонками смотровых окнах боковых стенок указанных форм и т.п.

Пенобетон, полученный в описанном устройстве, характеризуется повышенной однородностью микроструктуры после ТВО, а его основная масса содержит поры везикулярного происхождения с преимущественно замкнутыми оболочками, причем объем указанных пор унимодально распределен по их эффективным диаметрам, а мода указанного распределения соответствует диапазону эффективных диаметров примерно 30-100 мкм.

Приведенные данные характеризуют пенобетон, полученный в устройстве и по способу согласно изобретению как материал, значительно более стойкий против воздействия агентов среды по сравнению с пенобетонами, известными из уровня техники, в которых средний диаметр везикулярных пор примерно в 5-10 раз больше. Поэтому в пенобетонных продуктах, изготовленных в устройстве согласно изобретению, понижена по сравнению с известными из уровня техники подвижность коррозионных агентов среды - влаги, льда, углекислого и сернистых газов, а также повышено термическое сопротивление изготовленных из них или с их применением ограждающих конструкций, в том числе наружных стен зданий и сооружений с соответствующей экономией топлива на их обогрев в течение холодного сезона.

Технико-экономическая эффективность устройства согласно изобретению, особенно при объединении множества многослойных пакетных форм согласно изобретению в единую систему, обусловлена повышением производительности технологической линии примерно на 30 - 50% по сравнению с известными из уровня техники техническими решениями, а также повышением съема пенобетона с 1 м2 производственной площади в 2-4 раза. Экономия бортонастки при этом превышает пятикратную.

Изобретение в части устройства подготовлено к широкому внедрению, поскольку его использование значительно - на 15-20% снижает производственные издержки по сравнению с известными из уровня техники для производства пенобетонных продуктов, а полученный материал характеризуется как гораздо более стабильный против агрессивных воздействий среды по сравнению с известным из уровня техники.

В целом данное изобретение позволяет: 1) существенно (на 20-40%) снизить энергозатраты на ТВО указанных пенобетонных продуктов и длительность последней; 2) повысить съем пенобетона с 1 м2 производственной площади в 1,5-5 раз; 3) сократить время пребывания изделий в зоне воздушно-влажного хранения и ускорить отгрузку изделий потребителям; 4) снизить себестоимость пенобетона и стоимость жилья за счет применения легкого и прочного материала с высокими теплозащитными свойствами, позволяющими уменьшить толщину ограждающих конструкций и снизить расход материалов для возведения зданий.

Источники информации

1. Кауфман Б.Н. Пенобетон. - М.: Изд. Наркомата легкой промышленности, 1938. См. также Кауфман Б.Н. Производство и применение пенобетона. - М.: СтройЦНИЛ, 1940.

2. Крашенинников А. Н. Автоклавный термоизоляционный пенобетон. М.-Л., Госэнергоиздат, 1959. См. также Киселев Д.П. и др. Поризованные легкие бетоны. - М.: Стройиздат, 1966.

3. Spratt B.H. et al. An introduction to lightweight concrete. Cem. a. Concrete Assoc., Lancaster - London - N.Y., 1980.

4. Short A. et al. Leightweight Concrete. Appl. Sci. Publ., 3nd ed., London, 1978, 464 pp., see pp. 291-307.

5. Патент РФ 2115550, 1998 (БИ 20) (прототип к изобретению в части способа).

6. Кривицкий М. Я. и др. Ячеистый бетон (Технология, свойства и конструкции). - М.: Стройиздат, 1972.

7. Баранов А. Т. Основы формирования структуры ячеистых бетонов автоклавного твердения. Автореф. дисс. на соиск. уч. степ. докт. техн. наук. М.: Научно-иссл. институт бетона и железобетона (НИИЖБ), 1981, 47 с., см. с. 8 и ниже.

8. Шахова Л.Д. и др. Изучение процессов гидратации клинкерных минералов с добавками пенообразователей различной природы. II Международное совещание по химии и технологии цемента. - М.: РХО им. Д.И.Менделеева и др., 4-8 декабря 2000 г., т. III, с. 70-73.

9. ГОСТ 25485-89 Бетоны ячеистые. Технические условия.

10. Патент РФ 2076043, 1997 (БИ 9).

11. Патент РФ 2001761, 1993 (БИ 39-40) (прототип к изобретению в части устройства).

12. Бортников В. Г. Технология и свойства эффективных дисперсноармированных автоклавных бетонов микропористой структуры. Дисс. на соиск. уч. степ. канд. техн. наук., ВНИИСМ, Красково, 1982, 182 с.

13. Тейлор Х. Химия цемента. - М.: Мир, 1996, 560 с., см. с. 184, 457.

Изобретение относится к строительным материалам и изделиям, может быть использовано в производстве изделий из пенобетона. Сущность изобретения состоит: в части способа - в заливке пенобетонной смеси и герметизации съемной бортоснастки указанных пенопродуктов перед их тепловлажностной обработкой (ТВО) послойно, с использованием герметизирующего покрытия бортоснастки нижнего слоя в качестве основания бортоснастки вышележащего слоя, при выборе высоты слоя по формуле: h = τ0/ρ, где τ0 - предельное напряжение сдвига приготовленной пенобетонной смеси, ρ - средняя плотность указанной смеси в диапазонах соответственно 0,3-2,4 КПа и 200-800 кг/м3, причем число указанных слоев выбирают не менее двух. Подъем температуры для проведения ТВО начинают при предельном напряжении сдвига пенобетонной смеси после предварительной выдержки в диапазоне 2-10 КПа и степени гидратации цемента в последней не менее 2,5% по массе. В части устройства - в выполнении способа в многослойной пакетной форме со снабженными теплообменными элементами боковыми и горизонтальными плитами оснований и покрытий и съемной бортоснасткой между последними в виде фасетчатой структуры с независимым варьированием ее размеров в каждом слое указанной формы. Технический результат - снижение длительности и энергозатрат на ТВО , снижение себестоимости пенобетона и соответственно стоимости жилья. 2 с. и 13 з.п. ф-лы, 1 табл., 2 ил.

h = τ0/ρ,

где τ0 - предельное напряжение сдвига приготовленной пенобетонной смеси в диапазоне 0,8-6,5 Кпа;

ρ - средняя плотность указанной смеси в диапазоне 200-800 кг/м3, а указанный подъем температуры начинают при предельном напряжении сдвига (τ) пенобетонной смеси в диапазоне 2-10 КПа и степени гидратации цемента в составе пенобетонной смеси к моменту достижения указанного напряжения сдвига не менее 2,5% по массе клинкерной части цемента.

| СТЕНДОВО-ПОТОЧНЫЙ СПОСОБ ПРОИЗВОДСТВА ЯЧЕИСТОБЕТОННЫХ ИЗДЕЛИЙ | 1997 |

|

RU2115550C1 |

| RU 2001761 C1, 30.10.1993 | |||

| Кассетная форма для изготовления железобетонных панелей | 1986 |

|

SU1423396A1 |

| Кассетная форма для изготовления бетонных изделий | 1991 |

|

SU1795939A3 |

| DE 3126085 C1, 04.11.1992. | |||

Авторы

Даты

2003-08-27—Публикация

2001-08-20—Подача