Известен способ получения полиэфирного волокна посредством формования из расплава полиэфира или сополиэфира, вытяжки и последующей обработки сформованного волокна.

С целью повышения усадочности волокна, предложено проводить обработку при температуре ниже температуры стеклования полимера: при 20-60°С.

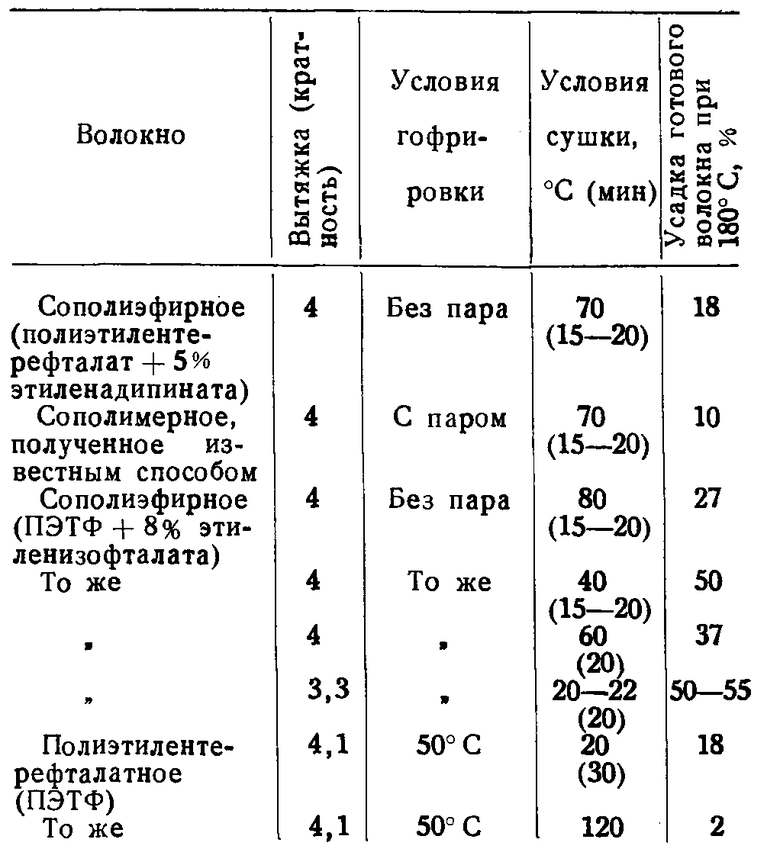

Пример 1. Сополиэфирное волокно, содержащее 5% этиленадипинатных звеньев, вытягивают в 4 раза при температуре 100-110°С, гофрируют без пара и выдерживают при температуре 70°С в течение 15-20 мин. Волокно имеет прочность 36 р. км при удлинении 50-60%. Усадка волокна в воздухе за 10 мин. при 180° составляет 18%.

Волокно из того же сополиэфира, полученное обычным способом, в этих же условиях имеет усадку 10%.

Пример 2. Сополиэфирное волокно, содержащее 8% этиленизофталатных звеньев, вытягивают в 4 раза при температуре 130-150°С, гофрируют без пара и выдерживают при 80°С в течение 15-20 мин. Усадка волокна в воздухе при температуре 180°С - 27%. При снижении температуры термообработки до 40°С усадка волокна повышается до 50%. Прочность полученного волокна равна 39 р. км, удлинение 40-47%.

Пример 3. Сополиэфирное волокно, содержащее 8% этиленизофталатных звеньев, формуют и вытягивают как в примере 2, но высушивают при температуре 60°С в течение 20 мин. Усадка готового волокна при 180°С равна 37%.

Пример 4. Волокно из сополиэфира, содержащего 8% этиленизофталата, формуют и вытягивают в 3,3 раза. Гофрировку и сушку осуществляют при комнатной температуре (20-22°С) в течение 20 мин. Усадка готового волокна при 180°С равна 50-55%. Прочность волокна 49 р. км, удлинение 35%.

Пример 5. Сформованное волокно из полиэтилентерефталата вытягивают в 4,1 раза. В камере перед гофрировкой волокно обрабатывают при температуре 50°С. После выдерживания гофрированного волокна в сушилке при 20°С в течение 30 мин усадка его при 180°С равна 18%. Если же температуру в сушилке поднять до 120°С, усадка полученного волокна снизится до 2%.

Приведенные в примерах 1-5 данные сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения переплетенной комплексной нити | 1990 |

|

SU1825381A3 |

| МНОГОСЛОЙНАЯ ОРИЕНТИРОВАННАЯ ВЫСОКОМОДУЛЬНАЯ ПЛЕНКА | 2004 |

|

RU2336174C2 |

| СОЭКСТРУДИРУЕМАЯ ТЕРМОУСАДОЧНАЯ ПОЛИЭФИРНАЯ ПЛЕНКА | 2007 |

|

RU2424908C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СФОРМОВАННОГО ВОЛОКНА ТИПА ОСТРОВА-В-МОРЕ | 2006 |

|

RU2387744C2 |

| ПОЛИЭФИРНЫЙ КОНТЕЙНЕР (ВАРИАНТЫ) И ЗАГОТОВКА ДЛЯ ЕГО ФОРМОВАНИЯ | 1997 |

|

RU2209163C2 |

| ПОЛУКРИСТАЛЛИЧЕСКАЯ БЫСТРОРАССАСЫВАЮЩАЯСЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2542102C2 |

| ТЕРМОАДГЕЗИОННОЕ ДВУХКОМПОНЕНТНОЕ ВОЛОКНО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2440447C2 |

| ПОЛИЭФИРНАЯ РАЗНОУСАДОЧНАЯ КОМБИНИРОВАННАЯ ФИЛАМЕНТНАЯ НИТЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2344213C2 |

| ВЫСОКОПРОЧНОЕ ЛЕГКОЕ НЕТКАНОЕ ПОЛОТНО ИЗ ФИЛЬЕРНОГО НЕТКАНОГО МАТЕРИАЛА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2008 |

|

RU2415208C1 |

| Способ получения комбинированной нити | 1976 |

|

SU765414A1 |

Способ получения полиэфирного волокна посредством формования из расплава полиэфира или сополиэфира, вытяжки и последующей обработки сформованного волокна, отличающийся тем, что, с целью повышения усадочности волокна, обработку проводят при температуре ниже температуры стеклования полимера при 20-60°С.

Авторы

Даты

1968-07-22—Публикация

1966-03-09—Подача