(54) СПОСОБ ПОЛУЧЕНИЯ КОМБИНИРОВАННОЙ НИТИ

1

Изобретение относится к области получени синтетических волокон, в частности к получению комбинироваш1ых нитей из термопластичных полимеров, формуемых через расплав.

Известен способ получения двухслойных (бикомпонентных нитей типа ядро-оболочка путем одновременной экструзии исходных полимеров с последующим вытяпшанием и тепловой обработкой 1.

Указанный способ имеет существенные недостатки, ограничивающие его применение:

-(рудность совместной экструзии полимеров, имеющих различные геологические свойства;

-невозможность получения комплексной нити с единой общей оболочкой, объединяющей все элементарные нити;

- расслоение несовместимых полимерных компонентов в процессе вытягивания;

-ограничение возможности максимального упрочнения при ориентационном вытягивании вследствие различий в предельных кратностях вытяжки полимеров ядра и оболочки.

Наиболее близким изобретению является способ получения комбинирова1шой нити нанесением на ориентированных термопластичных монофиламентов оболочки из рас плава совместимого термопластичного полиме ра (того же класса, что и сердечник) 2.

Полученная таким образом комбинированная нить, состоящая из ориентированных нитей сердечника и неориентированной оболочки, обладает повышенной устойчивостью в узле

10 и петле вследствие хорошей сцепляемости между сердечником и оболочкой, более равномерным распределением нагрузки в узле, а также улучшенным теплоотводом при фении и деформащ1и такой нити по сравнению с

15 исходной.

Однако в указавшем способе расплав термопластичного полимера без предварительного охлаждения непосредственно контактирует с монофиламентами. При этом наблюдается

20 падение прочности монофиламентов вследствие диффузии полимера оболочки и частичной дезориснтацяи ориентированных макромолекул сердечника. Так, исходная нить из полИэтилена имеет прочность 5,13 кгс при удли нении 46%, а та же нить, извлеченная из полиэтиленовой оболочки, имеет прочность 4,8 кгс при удлинении 31,4%. Кроме того, указанный способ не позволя ег регулировать величину усадки нити (сердечника) всвязи с отсутствием отдельной зоны термостатирования нити с момента нане ения оболочки. Целью данного изобретения явяяется повышение прочности и улучшение эксплуатационны гаойств нити при повышенной температуре и влажности. Это достигается тем, что на полиэтилентерефталатную нить наносят предварительно по вергнутую фильерной вытяжке на 500-1000% оболочку из несовместимого с полиэтилентерефталатом полимера при 190-200 С. На фиг. 1 представлена технологическая схема, реализующая способ; на фиг. 2 - про хождение нити через формующую головку. Способ осуществляется следующим образом (см. фиг. 1). Нить (сердечник) 1 сматывают питающими вальцами 2 с катушки 3, пропускают через формующую головку 4, которая имеет центральный канал 5 для прохода сердечника и соосный с ним кольцевой канал 6, через который в виде трубки 7 экструдируюг поли мер оболочки, поступающий в формующую головку из плавильного устройства по каналу А. Полимер оболочки на участке Б (см. фиг подвергают фильерной вытяжке. Участок Б охлаждают до температуры максимальной скорости кристаллизации полиэфиров (190- 200 С) и затем осуществляют контакт с поли эфирной нитью (участок Г). Плотное облегание сердечника полимером оболочки достигается за счет стадии фильерной вытяжки оболочки на участке В в процессе ее предварительного охлаждения в воздухе. В процессе контакта на данном з астке проводят термофиксацию нити в области тем ратур максимальной скорости кристаллизации полиэтилентерефталата в течение 0,0025-4i 0,02 мин до требуемых величин усадки. Далее нить с оболочкой Охлаждают в водяной ванне до температуры ниже температуры стеклования полиэфира для предотвращения тепловой дезориентации макромолекул несущей нагруз- 0 ку нити. Охлажденная нить огибает погружной ролик 9 и поступает на вальцы 10, которые фиксируют требуемую скорость нити. Готовую комбинированную нить принимают на катушку 11. Термофиксация сердечника в области температур максимальной скорости кристаллизации полиэфира достигается за счет воздействия на него расплава оболочки при заданном CQ55отношении скоростей Vi/Vj, где Vi - скорость нити до нанесения оболочки; V2 - рость нити после нанесения оболочки. При 2 Vi термофиксацию сердечника осушест вляют в режиме свободной терморелаксации, при Vj V - в режиме термовытяжки. Условия термофиксации, помимо скоростей, варьируются температурой расплава, длиной зоны фильерной вытяжки оболочки; и длительностью контакта при температуре максимальной скорости кристаллизации. Контроль температуры в зоне термофиксации (область температур максимальной скорости кристаллизации) осуществляют косвенно по отсутствию падения прочности несущей нагрузку нити при одновременном снижении усадки, напри ер, как отражено на фиг. 2. Приведенные зависимости показьюают, как в частном случае может изменяться усадка, прочность и удли «ние полиэфирной нити в зависимости от температуры экструзии оболочки при различной длине зоны охлаждения оболочки Б и зоны термофиксации Г. В нижеследующих примерах приведены конкретные технологические условия получения комбинированной нити по предлагаемому способу. Пример 1. Комплексную нить (III такс), сформованную из расплава полиэтилентерефталата с мол. масс. 2600 и вытянутую в 5 раз, сматывают питающими пальцами с катущки и пропускают через центральный канал формующей головки. На нить наносят оболочку из фторопласта-3 М с конечной толщиной 0,15 мм путем экструзии полимера при 260°С через кольцевой канал с наружным диаметром 2,5 мм и внутренним диаметром отверстия 1,2 мм при скорости приема нити 20 м/мин. Экструдируемую оболочку предварительно подвергают фильерной вытяжке (100%), охлаждают до 190-200 С, после чего осуществхгяют контакт с полиэфирной нитью. В процессе контакта проводят термофиксацию нити в области температур максимальной скорости кристаллизации полиэтилентерефталата. Время термофиксации нити, происходящей на участке от начала контакта ее с полимером оболочки до охлаждающей водяной ванны, 0,0025 мин, В ванне нить охлаждают ниже температуры стеклования полиэфира. Охлажденная нить огибает погружной ролик и поступает на вальцы. Готовую комбинированную нить принимают на катушку. Показатели полученной нити приведены в табл. I.П р и м е р 2. Комбинированную нить получают как в примере 1, но время термофиксации нити на участке от начала контакта нити

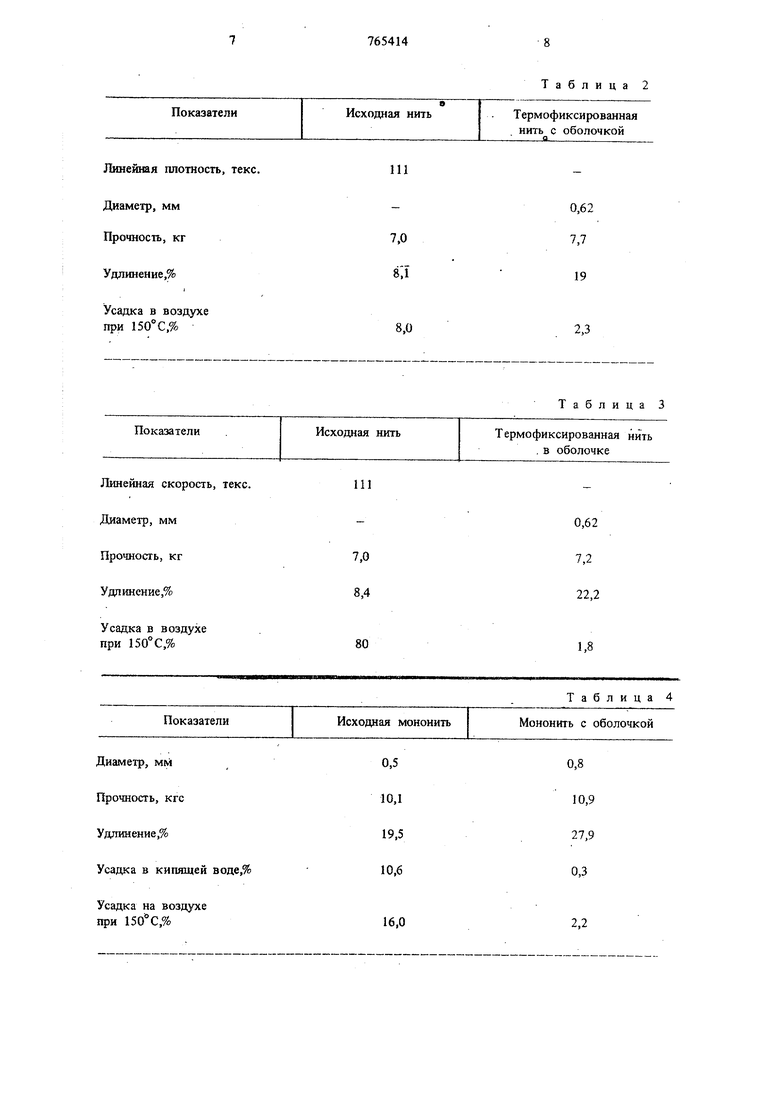

с полимером оболочки до охлаждающей ванны равно 0,008 мин. Показатели полученной нити

приведены в табл. 2.

Примерз. Комбинированная нить, полученная как в примере I, отличается только тем, что время термофиксации на участке от начала контакта нити с полимером оболочки до охлаждаюидеи ванны равно 0,02 мин.

Показатели полученной нити приведены в табл. 3.

Пример 4. Мононить диаметром 0,5 мм формуют из расплава полиэтилентерефталата с молекулярной массой около 250000 с последующим вытягиванием в 5,2 раза для достижения необходимой прочности. Затем на ориентированную мононить наносят оболочку из поликапроамида толщиной 0,15 мм путем экструзии полимера прн 230°С через кольцевой канал с наружным диаметром отверстия 2,0 мм и внутренним диаметром 1,0 мм при скорости приема нити 20 м/мин. Экструдируемую оболочку первоначально подвергают фильерной вытяжке (800%), затем осуществляют контакт с полиэфирной нитью при 190 С. Время термофиксации нити, происходящей ла участке от начала контакта ее с полимером оболочки до охлаждения в воде равно 0,02 мин. Нить с оболочкой охлаждают в воде при 20С. Показатели пол)1енной мононитн с оболочкой приведены в табл. 4. П р н м е р 5. Мононитъ. формуют и вытягивают как в примере 4. На оркентиробанкую мононить диаметром 0,4 мм наносят оболочку из пропилена толщиной 0,15 мм, путем экструзии полимера при. 195° С через кольцевой канал с наружным диаметром отверстия 2,0 мм и внутренним диаметром 1,0 мм при скорости

приема иити 20 м/мин. Экструдируемую обр- 40 предлагаемому способу, можно использолочку первоначально подвергают фильерной вать для изготовления сущильных сеток бума. вытяжке (500%), затем осуществляют контакт годелательных машин взамен хлопковых. Услов

с полиэфирной нитью при 190°С. Время Tq)MOe ный экономический эффект только за счет

фиксации на участке от начала контакта обо-увеличения срока службы и уменьшения маслочки с нитью до охлаждения в воде равно .-сы сеток в сравнении с хлопчатобумажными

0,0025 мин. Далее комплексную ишъ охлаж-сукнами составит 13,500 руб. на 1т сетки.

дают в воде при 20°С. Показатели по гученной мононити с оболочкой приведены в табл.5.

П р и м е р 6. (сравнительный) .Комплексную нить (HI текс) формуют из расплава полиэтилентерефталата с молекулярной массой около 26000 с последующей фильерной вытяжкой в 5 раз. На нить наносят оболочку иэ фторопласта-ЗМ с конечной толщиной

0,15 мм путем экструзии полимера при 260°С через кольцевой канал с наружным диаметром отверстия 1,0 мм и внутренним диаметром 0,6 мм при скоростн приема нити 20 м/мин. Контакт нити с полимером оболочки осуществляют при выходе его из фильеры без стадии предварительной фильерной вытяжки.. Время термофиксации нити на участке от начала кон такта ее с полимером оболочки до охлаждающей ванны равно 0,0025 мин. Нить с оболочкой

..Таблица охлаждают в воде при 20С. Показатели полученной нити приведены в табл. 6. Из приведенных примеров видно, что предлатаемый способ получения комбинированных нитей обладает рядом существенных преимуществ перед известными: -позволяет повысить прючность комб1шированной нити; -получить малоусадочную нить, обладающую- устойчивостью и к действию внещией среды при повышенной температуре и влажности, за счет возможности нанесения гидролнзоустойчивой оболочки, например из фторопласта или полиамида. Предлагаемый способ получения полиэфирных ксшбинированных нитей имеет весьма высокий экономический эффект в народном хозяйстве. Например, комбинированную нить, полученную

Таблица 2

Линейная плотность, текс.

Диаметр, мм Прочность, кг

Удлинение,%

Усадка в воздухе при 150°С,%

Линейная скорость, Диаметр, мм Прочность, кг

Удл мнение,%

Усадка в воздухе при 150°С,%

Исходная мононить

Показатели

Диаметр, мм

Прочность, кгс

Удлинение,%

Усадка в кипящей воде,%

Усадка на воздухе при 150°С,%

0,62 7,7

19

2,3

Таблица 3

0,62

7,0 8,4

7,2 22,2

1,8

Таблица 4

Мононить с оболочкой

0,8 10,9

27,9 0,3

2,2

Линейная плотность, текс Диаметр, мм Прочность, кг

Уялинение,%

Усадка в воздухе при 150°С, Формула изобретения Способ получения комбинированной нити нанесением на ориентированную термопластичную нить оболочки из термопластичного полимера в процессе его экструдирования, о т л ичающийся тем, что,- с целью повышения прочности и улучшения эксплуатационных свойств нити при повышенной температуре и влажности, иа полиэтилентерефталатную нить

Таблица 5

0,62

6,3

26

Авторы

Даты

1980-09-23—Публикация

1976-12-15—Подача