изобретение относится к новому способу получения новой полиэфирной нити, в частности новой сырьевой нити из полиэфирных нитей q ориентированной круткой и катионным окрашиванием, которая особенно подходит для обработки деформированием с вытяжкой, с целью получения новой гладкой пряжи, обеспечивающей мягкие приятные ткани, эстетика которых может быть дополнительно улучшена ворсованием.

Синтетические полиэфирные нити из поли/этилентерефталата/ были предложены примерно пятьдесят лет назад Уинфил- дом и Диксоном, и коммерчески производились примерно в течение сорока лет, будучи в течение многих лет наиболее широко используемыми и производимыми синтетическими полимерными нитями из-за их положительных качеств. Обычно поли- эфирная текстильная нить используется для многих широко различающихся изделий одежды, требующих полиэфирную нить в

нескольких различных формах, и соответственно изготовляемой различными технологиями обработки. Имеется две главных категории полиэфирной нити для одежды, в частности штапельная нить /из полиэфирного штапельного волокна, к которому изобретение не относится /и многонитевая / непрерывная нить/ нить, которая в свою очередь вновь содержит две основных категории, т. е. структурированную пряжу (нити которой извиты, обычно ложной круткой, что не относится к изобретению) и гладкую (т. е. неструктурированную) нить. Изобретение относится к этой гладкой многонитевой полиэфирной нити.

Хотя многие полиэфирные полимеры (включая сополимеры) были предложены наиболее широко изготовленным и используемым до настоящего времени полиэфиром был поли(этилентерефталат), который часто называют гомополимером. Гомополимер обычно предпочитали по отношению к сополимерам из-за его низкой стоимости а такЁ

00

го ел со

О)

CJ

же потому, что его свойства полностью подходили или даже были предпочтительными для большинства конечных случаев применения. Гомополимер часто обозначают 2G-T. Сополимер поли/этилентерефталата/5-на- трий-сульфо-изофталата также, однако, изготовлялся и коммерчески использовался в значительных количествах в течение примерно тридцати лет, в частности, для штапеля, и такие нити и пряжи из сополиэфира впервые были предложены Гриффингом и Ремингтоном. Очень желательный признак этого сополиэфира заключается в его сродстве к катионным красителям. В коммерческом плане такой сополиэфир. используемый для изготовления непрерывных нитей, также как и штапельных волокон, содержал примерно 2 мол. % повторяющихся звеньев этилен 5-натрий-сульфо-изофта- лата, и такой сополиэфир часто называли K3K2G-T/SSI.

Предложенный способ получения перемежающейся комплексной переплетенной нити толщиной примерно 40-300 денье, с высокой степенью усадки примерно 40% или более, и с высоким относительным удлинением примерно от 80 до 180%. из ориентированных при формовании нитей сополиэфира поли/этилентерефталата/5- натрий-сульфо-изофталата/, содержащих примерно 2 мол.% повторяющихся звеньев этилен 5-натрий-сульфо-изофталата путем формования из расплава таких нитей, с применением отделки скручивания из расплава таких нитей, с применением отделки скручиванием и переплетения, в котором данное усовершенствдвание характеризуется фор- мированием нитей из расплава со скоростью удаления менее, чем примерно 3000 ярдов в 1 мин, что соответствует примерно 2,75 м в 1 мин (м/мин), и предпочтительно в пределах примерно 2450-2750 м в 1 мин и предпочтительно с удалением при натяжении 0,4 г/денье.

Для вытяжки с деформированием нить должна иметь средний уровень переплетения от 5,5 до 9,5 RPC, и предпочтительно менее 7.5 RPC, и должна иметь ртделочное покрытие, которое достаточно стойко для сохранения на такой нити после деформирования вытяжкой в достаточном количестве и в таком состоянии, чтобы обеспечить обделочное покрытие с целью повышения характеристики для трикотажной обработки.

Получение ориентированных при фор- мовании полиэфирных нитей при формовании из расплава при высоких скоростях вытягивания было предложено Петриллем и Пьяцца и Реезом,для получения текстурированной при вытяжке сырьевой нити /ТВСН/. Некоторые разные требования высказываются к получению гладкой нити, которая не текстурируется и для конечных

случаев применения которой обычно нежелательна сильная механическая завивка в нитях. Тем не менее, если речь идет об ориентированных при формовании нитях из полиэфира, приготовление ориентированных

0 при формовании полиэфирных нитей уже давно известно и реализуется на коммерческом уровне. Для получения и использования сырьевой нити для деформирования при вытяжке, согласно изобретению, име5 ются следующие значительные различия.

Для получения ТВСН предпочитают скорости удаления свыше 300 ярдов в 1 мин, для улучшения устойчивости против старения и для получения стойкой нити, способ0 ной выдерживать текстурирование с ложной круткой. Это было справедливо для современных машин для текстурирования,. использующих диски и работающих при более высоких скоростях. Однако для получе5 ния сырьевой нити с деформированной вытяжкой согласно изобретению мы используем несколько более низкие скорости, меньшие, чем примерно 3000 ярдов в 1 мин, и предпочтительно выше 2600 ярдов в 1 мин,,

0 как здесь обсуждено, в частности, для приготовления сырьевой нити менее, чем примерно 4 д/нить. Это потому, что прочность полученной вытянутой нити возрастает со скоростью удаления сырьевой нити (когда

5 сырьевая нить вытягивается до тех же самых значений относительно удлинения, с использованием тех же соотношений вытяжки). Обратное, но менее заметное взаимоотношение существует между скоро0 стью удаления и относительным удлинением вытянутой нити. Таким образом, необходимо выбрать подходящую скорость удаления, как указано для сырьевой нити, с целью получения предпочтительного соче5 тания в вытянутой нити относительно низкой прочности при хороших характеристиках вязания с достаточным относительным удлинением, требуемым для хороших характеристик для вязания. Мы

0 также обнаружили, что такие относительно невысокие скорости удаления приводят к меньшему количеству обрывов при формовании, что позволяет в результате сохранить очень высокий уровень механической

5 целостности в этой нити, что важно при проведении успешного процесса деформирования при вытяжке.

Другое отличие от ТВСН заключается в отношении желательной степени переплетения. Как поясняется в данной области.

любой уровень переплетения измеряется согласно расстоянию между узлами переплетения,

Иными словами, чем больше будет значение, обозначающее более значительное расстояние между узелками переплетения, тем ниже степень переплетения. Для ТВСН обычно желательна низкая степень переплетения, т. е. относительно высокий RPC, иными словами, высокая степень перепле- тения /низкий RPC/ нежелательна при тек- стурировании. Таким образом, для целей ТВСН обычно желательно обеспечить низкую степень переплетения, как указано от- носительно высоким RPC (11-12), Необходимо понимать, что любое такое значение представляет собой среднее значение, так как переплетение может широко меняться вдоль любого отдельного конца, в результате чего здесь все ссылки на RPC переплетения даны в среднем по крайней мере на 100 измерений, и предпочтительно на еще более высокое число. Хотя можно представить, что переплетенная нить равномерно переплетена вдоль каждого конца, это обычно на практике не достигается /и даже может не быть желательным/. Вопреки желательности низкой степени переплетения /высокий RPC/ для ТВСН, желательно для деформируемой при вытяж- ке сырьевой нити, согласно изобретению, обеспечить намного более высокую степень переплетения (как указывается через меньшее расстояние между узелками, т. е. RPC менее 10). И вновь, необходимо понимать, что эти уровни переплетения являются средними, таким образом, на практике, вероятно должно иметь место изменение степени переплетения, поэтому могут быть некоторые участки какой-либо нити с неже- лательно низкими степенями переплетения, соответствующими тому, что могло бы быть если такая низкая степень была бы сохранена по всей нити подходящим для ТВСН. Согласно изобретению, высокая сте- пень переплетения требуется потому, что, после деформирования при вытяжке (что должно увеличить расстояние между узелками переплетения, т. е. повысить RPC и снизить степень переплетения) объем пере- плетения должен быть таким, какой требуется для дальнейшей обработки вытянутой пряжи, обычно при формировании ткани, например, вязанием с деформацией. В соответствии с этим, предпочитается, чтобы степень переплетения была такова, чтобы средний RPC был менее,чем 9,5 и обычно должно предпочитаться, чтобы иметь даже более высокую степень переплетения, как показано значением менее, чем примерно 7,5. Точное

значение переплетения обычно будет зави сеть от того, что требуется в конечной ткани, содержащей вытянутую нить, в частности для эстетических целей Обычно трудно пол учить степень переплетения более высокую, чем указано значением примерно в 5 5 RPC при высоких скоростях удаления порядка 3000 ярдов в 1 мин, которые здесь используются, Это более высокое переплетение получают более обычнь+м образом на практике в результате повышения давления воздуха, используемого для переплетения. Однако, мы обнаружили, что более высокие давления воздуха, требуемые для получения предпочтительной степени переплетения, могут вызывать механическое повреждение нитей и потерю эффективности при деформировании с вытяжкой и на этапе вязания. Поэтому мы предпочитаем обеспечить более точное регулирование натяжения на этапе переплетения, чем обычно делается для типичной ТВСН. Обычно ТВСН предпочтительно формовали с использованием системы с двумя прядильными дисками. Некоторые изготовители предпочли систему без прядильных дисков для ТВСН, однако это не рекомендуется для получения деформируемой при вытяжке сырьевой нити согласно изобретени о. Действительно, мы предпочитаем установить дополнительные прядильные диски для предупреждения проскальзывания нити и для обеспечения переплетения при относительно низком натяжении без повреждения волокон.

Изобретение далее проиллюстрировано в приведенных примерах. Вся сырьевая нить согласно изобретению представляла собой сополиэфир 2G-T/SSI как таковой или совместно сформованной с 2G-T, и была в виде ориентированных при формовании нитей, полученных высокоскоростными формованием, как здесь описано, при скоростях удаления примерно 2800-2900 ярдов в 1 мин или 2560-2652 м в 1 мин.

Пример 1, Светлую сополиэфирную сырьевую нить в 90 денье (100 дтэкс) готовили для деформирования при вытяжке согласно изобретению с высокой степенью переплетения и подходящей отделкой. Свойства сырьевой нити следующие: 88 денье , 3,2% разброс денье; натяжение (1.71Х при 185°С) 33,1; переплетение 6,5 RPC; форма нити трехдолевая; число нитей 34; РОУ 0,78%; TI02 0,002%; полимерный LRY 13,2.

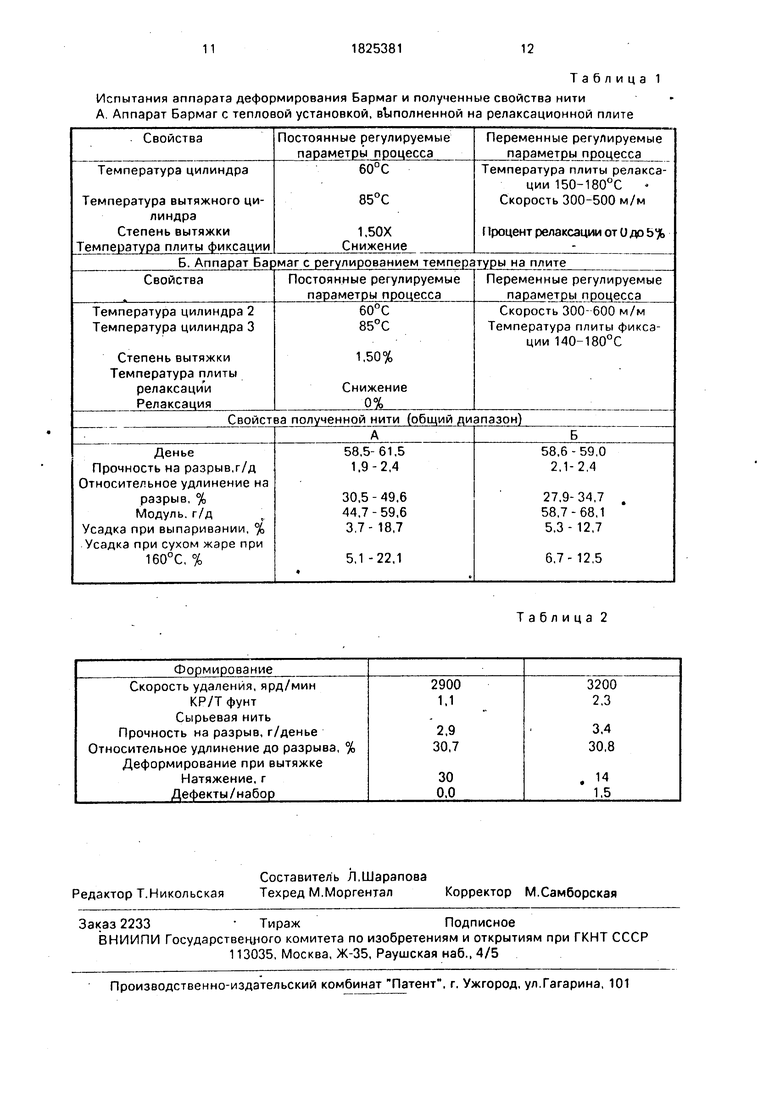

Эту сырьевую нить деформировали при вытяжке при соотношении вытяжки 1,51 в различных расположениях как на аппарате деформирования с вытяжкой Карла Майера, так и на аппарате деформирования с вытяжкой Бармаг - на оборудовании Майера со стационарной нагретой иглой для вытяжки, а на оборудовании Бармаг с использованием релаксационной доски для регулирования температуры, и на оборудовании Бармаг с использованием стандартной установочной доски для регулирования тепла. Условия процесса (скорость, температура установочной доски и избыточная подача) изменялись при каждом из этих расположений. Каждый процесс привел к получению текстильной нити, имеющей желательно низкие величины усадки при выпаривании и величины прочности на разрыв при сохранении соответственно высокого разрывного относительного удлинения. Хотя были обнаружены некотбрые различия в свойствах полученной гладкой нити на различных схемах оборудования, различия обычно были меньше, когда использовали аналогичные установочные значения процесса.

Установочные значения процесса при использовании стандартного аппарата Майера дл я деформирования с вытяжкой (со стационарной горячей вытяжной иглой), с применением степени вытяжки 1,5Х и температур в 60°С для всех цилиндров, в 85°С для доски предварительной вытяжки и в 100°С для вытяжной иглы, в то время как скорости менялись от 300 до 500 ярдов в 1 мин (274-457 м в 1 мин), при этом установочная температура доски менялась от 150 до 180°С, и использовали избыточную подачу от нуля до 5% (для релаксации). Значения прочности на разрыв полученной гладкой (текстильной) нити находились в диапазоне 1,9-2,4 г/денье, главным образом 2-2,3 г/денье, с относительным удлинением 25- 35%, и с модулем 45-60 г/денье, с усадкой при выпаривании обычно около 5% (в данн) (в одном случае при 7,8% и в другом при 5,9%) и с великолепной равномерностью усадки, как показано стандартным отклонением менее 1% и в большинстве случаев ниже 0,25% и при значениях усадки при сухом жаре (160°С) в большинстве случаев ниже примерно 7%, с одним значением примерно 9%. Более высокая прочность на разрыв (с меньшим относительным удлинением) может быть получена в результате использования более высоких степеней вытяжки, но это дает тенденцию, к снижению способности к вязанию и к ворсованию полученной нити. Низшее значение прочности на разрыв и более высокие значения относительного удлинения могут быть получены при меньших степенях вытяжки, но это должно привести в некоторой точке к значительным разбросам денье и дефектам ткани.

Прогон на непрерывность был проведен с использованием этой сырьевой нити и аппарата Майера для деформирования при вытяжке с установочными значениями с

целью оценки потенциала отложений при отделке. Сырьевая нить проходила хорошо и во время прогона не было отмечено отложений при отделке или нагара: скорость снования 300 ярдов/мин, температура цилиндра

0 60°С, температура доски предвытяжки 85°С. температура вытяжной иглы 100°С. температура плиты фиксации 155°С, степень вытяжки 1,51, процент релаксации 0.

Свойства полученной гладкой (текстиль5 ной) пряжи были таковы: денье 63. модуль 51 г/денье, прочность на разрыв г/денье 2,1; относительное удлинение 33,4%, усадка при вываривании 3,8%. усадка при сухом жаре 5,1%.

0 Диапазон регулируемых величин процесса и свойства нити, получаемой после деформирования с вытяжкой на машине Бармаг, приведены в табл. 1.

Пример 2. Светлую сополиэфирную

5 нить в 175 денье производили практически подобным образом и деформировали с вытяжкой на аппарате для деформирования при вытяжке Карла Майера. Свойства сырьевой нити следующие: денье 175, разброс

0 денье 1,6%, натяжение при вытяжке (1,71 при 185°С) 68, форма нити трехдолевая, число нитей 50, переплетение 6,6 RFC, FOY 0,66%: ТЮ2.0,02%; LRY полимера 13.2.

Эту нить деформировали при вытяжке

5 со степенью вытяжки 1,51 на аппарате для деформирования при вытяжке Карла Майе- pa с использованием неразогретой прокатывающей иглы для вытяжки вместо стандартной горячей стационарной иглы

0 для вытяжки, и тех же самых диапазонов для переменных процессов (скорость, температура плиты фиксации и избыточной подачи), что и в примере 1. Для этого ряда испытаний температуру цилиндра поддерживали по5 стоянной при 85°С, а нагреватель плиты предвытяжки был исключен. Полученная гладкая текстильная нить имела значения прочности на разрыв 2,0-2,3, с одним значением при 2,4 г/денье с относительными уд0 линениями 35-45% и с модулем примерно 45-55 г/денье, и вновь значения усадки при вываривании примерно 5% или менее, при одном значении при 7,6% и при другом значении при 5.8%, и хорошей однородности

5 усадки, как показано стандартным отклонением в 1% или менее, и несколькими примерно 2-5% или менее, и аналогичным образом низкие значения усадки при сухом жаре (160°С), менее 9% и обычно 7% или ниже.

Эта самая сырьевая нить обрабатывалась на вальцах на стандартном аппарате деформирования с вытяжкой Карла Майера со стационарной горячей иглой вытяжки и использовалась для изготовления необычно мягкой, глянцевитой и легко ворсуемой ткани. Во время этих прогонов уровень дефекта при деформировании с вытяжкой оказался равным примерно 0,01 Д/МКЯ, что значительно ниже, чем требуется для успешной операции деформирования при вытяжке, Д/МКЯ представляет собой выражение, используемое для обозначения числа дефектов на Миллион концевых ярдов, поэтому значение в 0,010 Д/МКЯ представляет со- бой крайне низкий уровень дефектов.

Пример 3. Полуматовая сополиэфир- ная сырьевая нить в 60 денье для деформирования при вытяжке производилась на существующем оборудовании для формова- ния ТВСН, и ее деформирование с вытяжкой осуществлялась на аппарате деформирования при вытяжке Майера. Сырьевая нить имела следующие свойства: 60 денье, разброс денье 1,9; натяжение при вытяжке 22 г, переплетение RPC 6,5; число нитей 27, форма нитей трехдолевая, LRY полимера 12,9; FOY 0.67%; ТЮг 0,3%.

Условия деформирования при вытяжке были следующими: скорость процесса 500 ярдов/мин, температура цилиндра 60°С; температура плиты предвытяжки 85°С, температура горячей иглы 105°С, температура плиты фиксации 160°С, степень вытяжки 1,51; релаксация 0%.

Полученные свойства вытянутой нити: 40 денье, прочность на разрыв, 2,4 г/денье, относительное удлинение 35,9 г, модуль г/денье 45,5; усадка при вываривании 5,2%; усадка при сухом жаре (160°С/%) 6,8.

Нить продемонстрировала хорошие показатели при деформировании с вытяжкой, с уровнем дефектов только 0,09 Д/МКЯ. Так как на сырьевой нити использовали отделочные покрытия с летучим веществом, бы- ла нанесена избыточная смазка во время деформирования с вытяжкой для создания дополнительной защиты для вязания. Согласно изобретению предпочитают наносить слабодымящие, нелетучие отделочные покрытия во время формирования с тем, чтобы вытяжные шкафы и избыточная смазка не потребовалась во время деформирования с вытяжкой.

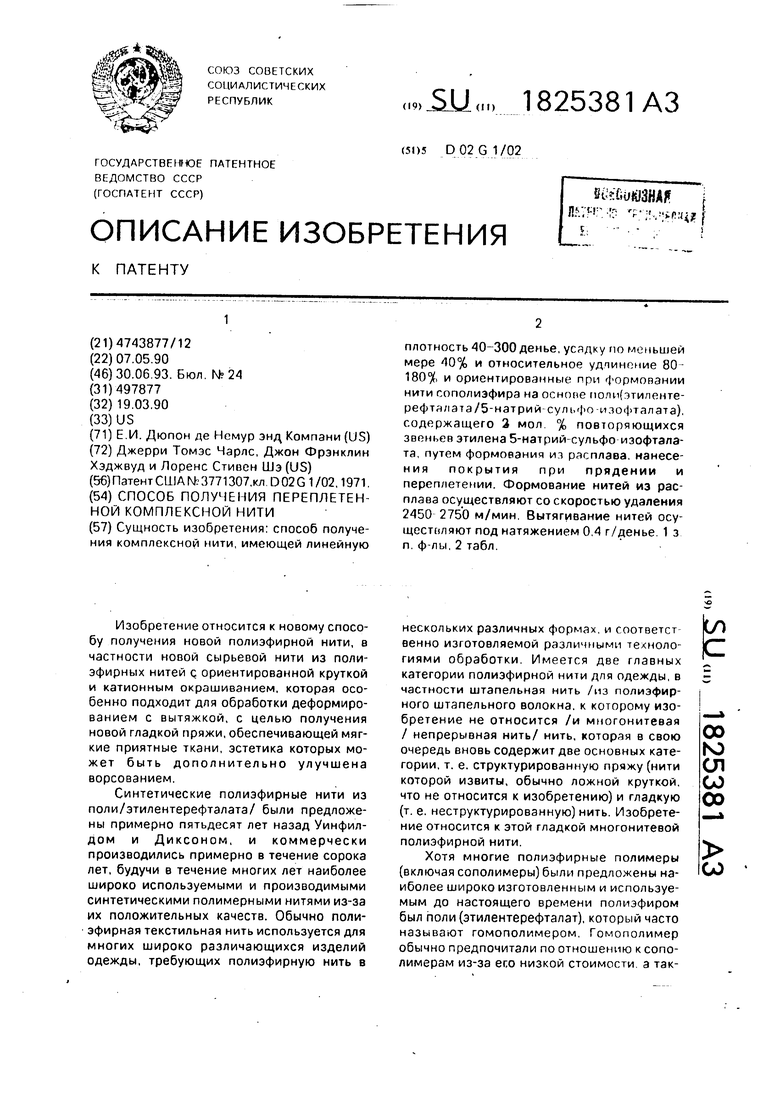

П р и м е р 4. Сырьевую нить (на 115 денье, 34 нити) совместно формировали при 2900 ярдов в 1 мин и 3200 ярдов в 1 мин (17 нитей из сополиэфира 2G-77SSI и 17 нитей гомополимера 2G-T), и затем деформировали с вытяжкой на аппарате для деформирования с вытяжкой типа Карла Майера в целях сравнения, а затем полученные сравнительные данные приводятся в табл. 2

КР/Т обозначает число качественных разрывов на тысячу фунтов сформованной нити, а дефекты-набор представляют собой число дефектов на 4 валика, в результате чего улучшение, достигнутое в результате снижения скорости удаления с 3200 до менее чем примерно 3000. ярдов в 1 мин. очевидно.

Полимер может содержать добавки, такие как ТЮг, который является обычной добавкой, и изменение содержания ТЮ2 может быть использовано для изменения глянца нитей, например от прозрачного через полутусклый до матового. Таким образом, подходящие величины содержания ГЮ2 могут изменяться примерно от 0 до 2%. Подобным же образом могут быть включены другие добавки. Кроме того, хотя обычно сополиэфир 2G-T/SSI содержал примерно 2 мол.% остатков 5-нэтрий-сульфо-изофта- лата, вместо остатков терефталата, точное количество может быть изменено, как известно в данной области, для получения большего или меньшего сродс.ва к катионным красителям и таким образом, более глубокого или легкого окрашивания в конечных нитях, или для получения других результатов, которые могут быть целесообразно в результате этого изменения. Другие изменения могут быть внесены в получение или обработку нитей и пряжи, даже если это специально не было раскрыто в примерах по изобретению. Также может быть целесообразным использовать смеси разных поперечных сечений и денье для эстетики и других целей.

Формула изобретения

1.Способ получения переплетенной комплексной нити, имеющей линейную плотность 40-300 денье, усадку по меньшей мере 40% и относительное удлинение 80- 180% и ориентированной при формовании нити сополиэфира на основе поли(этилентерефталата 5-натрий-суль- фо-изофталата), содержащего 2 мол.% повторяющихся звеньев этилена 5-на- трий-сульфо-изофталата, путем формования из расплава, нанесения покрытия при прядении и переплетении, отличающийся тем, что, с целью улучшения эксплуатационных характеристик нити, формование нитей из расплава осуществляют со скоростью удаления 2450-2750 м/мин.

2.Способ по п. 1,отличающийс тем. что вытягивание нитей осуществляй под натяжением 0,4 г/денье.

Таблица 1

Испытания аппарата деформирования Бармаг и полученные свойства нити А Аппарат Бэрмаг с тепловой установкой, выполненной на релаксационной плите

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения текстурированной полиэфирной пряжи | 1972 |

|

SU655330A3 |

| Устройство для формования из расплава полимера | 1987 |

|

SU1748653A3 |

| КОГЕЗИОННЫЙ ПУЧОК ИЗ ДРОБЛЕННОГО НАТЯЖЕНИЕМ НЕПРЕРЫВНОГО ВОЛОКНА, СПОСОБ ИЗГОТОВЛЕНИЯ КОГЕЗИОННОГО ПУЧКА И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ЕГО ОСНОВЕ | 1993 |

|

RU2061805C1 |

| Способ изготовления переплетенной вытянутой полиэфирной пряжи с низкой усадкой | 1985 |

|

SU1438618A3 |

| Полиамидная пряжа и способ ее изготовления | 1990 |

|

SU1834923A3 |

| ТКАНЬ | 1989 |

|

RU2041984C1 |

| ВОЛОКНО НА ОСНОВЕ СЛОЖНОГО ПОЛИЭФИРА | 1997 |

|

RU2182195C2 |

| Способ изготовления композиционного материала | 1989 |

|

SU1836511A3 |

| АРАМИДНЫЙ БЛОК-СОПОЛИМЕР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2141978C1 |

| ТЕКСТИЛЬНЫЕ ВОЛОКНА ИЗ СУЛЬФИРОВАННОГО ПОЛИ(П-ФЕНИЛЕНТЕРЕФТАЛАМИДА) | 1994 |

|

RU2136791C1 |

Сущность изобретения: способ получения комплексной нити, имеющей линейную плотность 40-300 денье, усадку по меньшей мере 40% и относительное удпинение 80- 180% и ориентированные при формовании нити сополиэфира на основе поли(этиленте- рефтдлата/5-натрий-сульфо-изофталата). содержащего 2 мол % повторяющихся звеньев этилена 5-натрий-сульфо изофтапа- та, путем формования из расплава, нанесе- ния покрытия при прядении и переплетении. Формование нитей из расплава осуществляют со скоростью удаления 2450 2750 м/мин. Вытягивание нитей осуществляют под натяжением 0,4 г/денье. 1 з п. ф-лы, 2 табл.

Таблица 2

| Патент США № 3771307,кл D02G 1/02,1971 |

Авторы

Даты

1993-06-30—Публикация

1990-05-07—Подача