Настоящее изобретение относится к области получения поверхностно-активных веществ на основе синтетических жирных кислот. Такие вещества можно использовать как добавки к битумам.

Известен способ получения поверхностно-активного вещества путем взаимодействия синтетических жирных кислот с этаноламинами, например моноэтаноламином, при 140-160°С.

Для получения продукта, улучшающего прилипание битума к каменным материалам и повышающего водостойкость асфальтобетона, предлагается реакционную массу охлаждать до 100-110°С и добавлять моноэтаноламин в количестве 3-8% от веса кислот.

В качестве синтетических жирных кислот можно применять кубовые остатки производства синтетических жирных кислот или фракцию C18-C25 синтетических жирных кислот.

Вещество «Камид» состоит из свободных (непрореагировавших) кубовых кислот или кислот C18-C25, алкилоламидов и свободного моноэтаноламина.

Осуществляют способ следующим образом.

В реактор загружают 30-50% от расчетного для реакции количества моноэтаноламина. Температуру повышают до 120°С и при постоянном перемешивании подают постепенно расчетное количество кубовых кислот, следя за тем, чтобы не было переброса из-за вспенивания продукта. Затем температуру постепенно повышают до 140-160°С и процесс ведут 1-2 час. Температуру снижают до 100-110°С и добавляют еще 30-40% от расчетного моноэтаноламина, т.е. 3-8% от веса кубовых кислот. Продукт хорошо перемешивают и выгружают.

Получают продукт в виде смеси алкилоламидов, свободных жирных кислот и небольшого количества свободного моноэтаноламина.

Анализ готового продукта «Камид»:

Пример выполнения:

Пример. В реактор загружают 1,8 кг моноэтаноламина и при 120°С подают 50,0 кг кубовых кислот. Температуру поднимают до 160°С, процесс ведут 2 час при постоянном перемешивании продукта. Затем температуру снижают до 100°С и подают еще 3,0 кг моноэтаноламина. После 0,5 час перемешивания выгружают 52,0 кг продукта:

потери 2,8 кг за счет испарения воды.

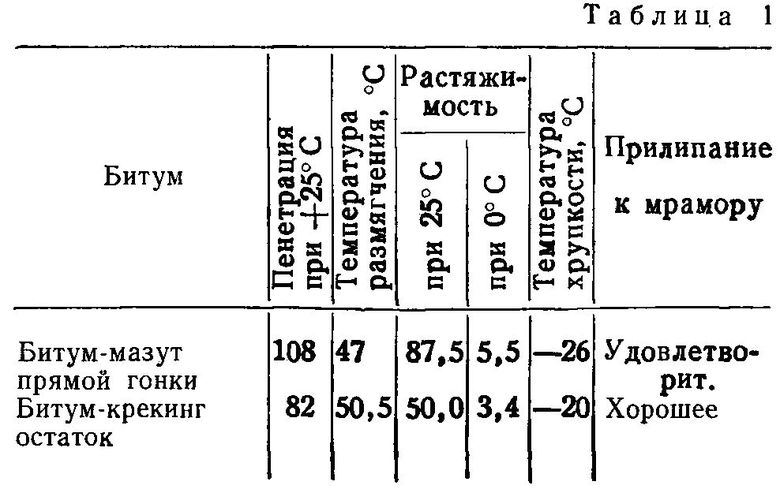

Для определения прилипания битума с присадкой «Камид» берут гранитный и кварцевый щебень фракции 5-2 мм и битумы, полученные при окислении мазута прямой гонки Анастасьевской нефти и окислении крекинг-остатка той же нефти. В табл. 1 приведены физико-механические свойства битумов.

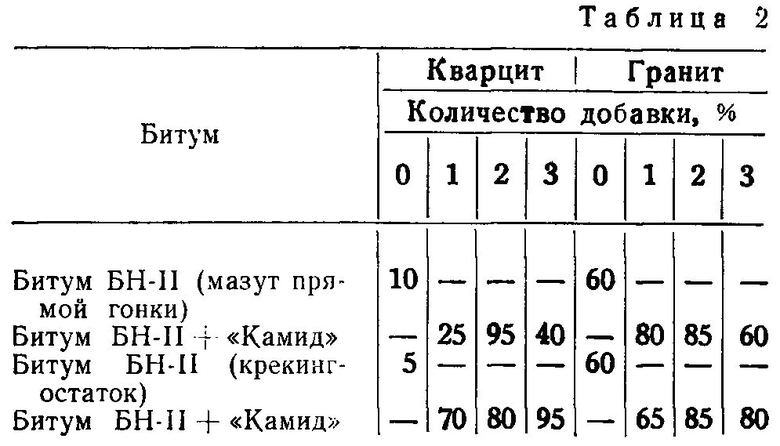

Испытание проводят по следующей методике. Навеску каменного материала в 25 г тщательно перемешивают с 1 г смеси битума с испытуемой присадкой. Затем битумоминеральную смесь помещают на мелкую металлическую сетку, которую устанавливают в стакан с кипящей водой на 30 мин. После кипячения 0,5 час, во время которого всплывшую пленку битума постоянно удаляют с помощью фильтровальной бумаги, сетку со смесью вынимают из воды и производят оценку прилипания смеси битума с присадкой к минеральному материалу в соответствии с условной шкалой прилипания в процентах. При 100%-ном прилипании пленка полностью сохраняется на поверхности всех частиц. Результаты показывают, что прочность прилипания чистых битумов к кварциту после кипячения 0,5 час недостаточна, т.к. обволакивание не превышает 5-10%. Прилипание чистого битума к граниту в обоих случаях удовлетворительно. С введением в битум 2% «Камида» прилипание к кварциту повышается до 95%. Наилучшие результаты достигнуты при введении в битум-мазут прямой гонки 2% «Камида» и 3% «Камида» в битум-крекинг остаток. В табл. 2 приведены результаты испытаний.

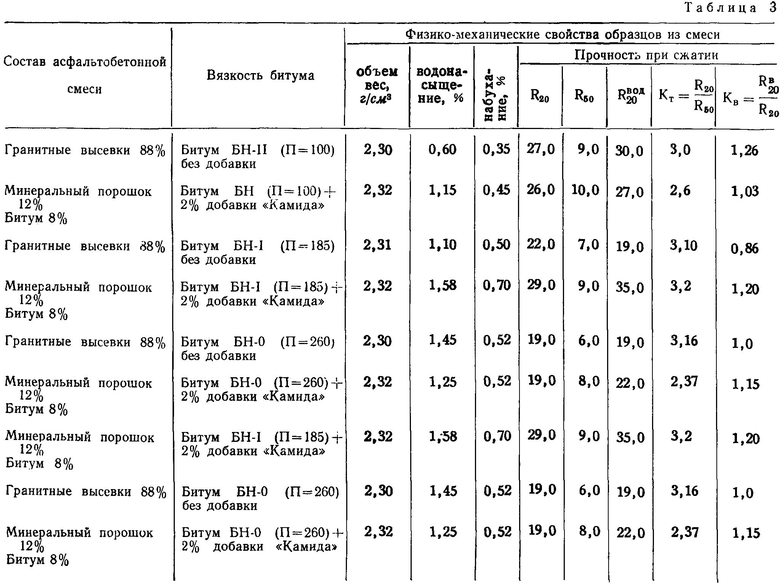

Действие «Камида» проверяют на песчаных асфальтобетонных смесях следующего состава: гранитные высевки (мелочь 5 мм) 88%, известняковый порошок 12% и битум 8% от веса минерального материала.

Для испытания исходный битум БН-3 пластифицируют мазутом до БН-2 (пенетрация 100°С), БН-1 (пенетрация 185°С) и БН-0 (пенетрация 260°С). «Камид» вводят в битум в количестве 2% от веса битума.

Результаты испытаний образцов из асфальтобетонных смесей приведены в табл. 3.

Из приведенных данных видно, что водостойкость асфальтобетона на битумах с пониженной вязкостью БН-1 и БН-0 с «Камидом» значительно выше, чем на битумах без добавок.

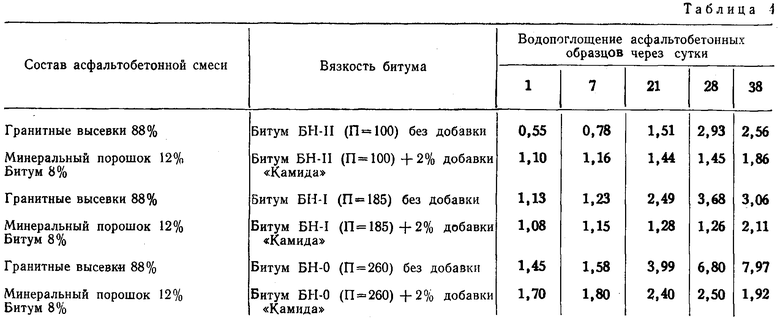

Результаты испытания на водопоглощение образцов из асфальтобетона во времени приведены в табл.4.

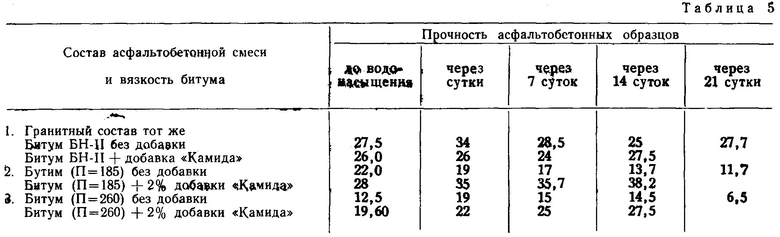

Изменение прочности асфальтобетонных образцов после длительного водонасыщения приведено в табл. 5.

Как видно из приведенных данных, поверхностно-активное вещество «Камид» значительно повышает прочность прилипания битума к горным породам в том числе и к кислым.

Длительная водостойкость асфальтобетона на битуме с присадкой «Камид» повышается по сравнению с асфальтобетоном на чистом битуме.

Асфальтобетон с присадкой «Камид» в меньшей степени поглощает воду, чем бетон того же состава на битуме без добавок ПАВ.

R20 - предел прочности при сжатии при +20°С.

R50 - предел прочности при сжатии при +50°C.

- предел прочности при сжатии при 20°С после водонасыщения.

- предел прочности при сжатии при 20°С после водонасыщения.

| название | год | авторы | номер документа |

|---|---|---|---|

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 1991 |

|

RU2047578C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОЙ ДОБАВКИ К БИТУМУ | 1994 |

|

RU2094427C1 |

| Вяжущее для дорожного строительства | 1990 |

|

SU1779687A1 |

| КАТИОНАКТИВНАЯ АДГЕЗИОННАЯ ПРИСАДКА К БИТУМАМ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2374280C2 |

| КАТИОНАКТИВНАЯ АДГЕЗИОННАЯ ПРИСАДКА К БИТУМАМ | 2000 |

|

RU2185401C2 |

| Способ получения адгезионной присадки к асфальтобетону | 1990 |

|

SU1776647A1 |

| ВЯЖУЩЕЕ ДЛЯ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ | 1997 |

|

RU2130040C1 |

| Адгезионная присадка для битума нефтяного дорожного и способ ее получения | 2024 |

|

RU2826658C1 |

| АДГЕЗИОННАЯ ПРИСАДКА И СПОСОБ ЕЁ ПОЛУЧЕНИЯ | 2002 |

|

RU2230083C1 |

| МИНЕРАЛЬНЫЙ ПОРОШОК ДЛЯ АСФАЛЬБЕТОННОЙ СМЕСИ | 1997 |

|

RU2112759C1 |

1. Способ получения поверхностно-активного вещества путем взаимодействия синтетических жирных кислот и моноэтаноламина при 140-160°С, отличающийся тем, что, с целью получения продукта, пригодного для использования его в качестве добавки к битумам и асфальтобетонам, улучшающей прилипание битума к каменным материалам и повышающей водостойкость асфальтобетона, реакционную массу охлаждают до 100-110°С и добавляют моноэтаноламин в количестве 3-8% от веса кислот.

2. Способ по п. 1, отличающийся тем, что в качестве синтетических жирных кислот используют кубовые остатки, производства синтетических жирных кислот или фракцию C18-C25 синтетических жирных кислот.

Авторы

Даты

1968-07-19—Публикация

1966-07-11—Подача