Изобретение относится к составам асфальтобетонных смесей, точнее к адгезионным присадкам, используемым в асфальтобетонных смесях, а именно к адгезионным присадкам к битумам для асфальтобетонных смесей.

Известно, что срок службы дорожных покрытий зависит от многих факторов, но в первую очередь преждевременное разрушение покрытий обусловлено недостаточной водо- и морозостойкостью асфальтобетона, что проявляется в шелушении и выкрашивании, переходящих в выбоины на покрытиях. Причиной указанных разрушений является неудовлетворительное сцепление битумов с поверхностью минеральных материалов, особенно кислых пород, и как следствие недостаточная водо- и морозостойкость асфальтобетона.

Практика и многочисленные исследования показали, что эффективным способом повышения сцепления битума с поверхностью применяемых минеральных материалов, а следовательно, и обеспечения требуемой водо- и морозостойкости асфальтобетонных покрытий является введение в битум адгезионных присадок, представляющих собой катионные поверхностно-активные вещества.

Проблемам, связанным с отслоением минерального материала в составе асфальтобетонной смеси и предотвращением разрушения покрытия, т.е. проблеме повышения адгезии битумов к поверхности минерального наполнителя (гранитного щебня, гальки, песка), посвящено большое количество работ.

В качестве адгезионных присадок используются различные вещества, например продукты взаимодействия эпоксисоединений с фосфорной кислотой или ее частичными эфирами [Патент США 5037474, кл. C 08 L 095/00, oп. 06.08.1991 г.], смеси аминопарафинов с бутиленстироловым эластомером [Авт. свидет. СССР 861367, кл. C 08 L 53/02, oп. 07.09.1981 г.].

Катионоактивные соединения, в частности амины, традиционно используются в качестве адгезионных агентов. Они увеличивают гидрофобность минерального материала, способствуя устранению влаги с его поверхности и повышению смачиваемости последней битумом. Среди таких соединений, повышающих сцепление битума с минеральными материалами, известны первичные алкиламины, такие как лауриламин и стеариламин, алкилендиамины и замещенные жирные амины. Так, известно вяжущее для дорожного строительства, содержащее в своем составе гидрохлориды аминопарафинов [Авт. свидетельство СССР 896148, кл. C 08 L 53/02, oп. 07.01.1982 г.].

Известны [Патент США 4789402, кл. 106/273.1, 208/44, 524/59, oп. 10.04.1987] адгезионные агенты, представляющие собой продукты взаимодействия аминов с альдегидами и алкилированными фенолами.

Для улучшения адгезии используются аддукты формальдегида с аминами, полиаминами и амидами [Патент США 4639273, кл. C 09 D 003/24, НКИ 106/273, 524/59, oп. 27.01.1987].

Однако эти амины быстро теряют свою активность при введении в горячий битум, особенно при длительном хранении.

Известен состав [Патент США 6194471, B 01 F 003/12; C 09 D 195/00; oп. 27.02. 2001], представляющий собой жидкие концентраты модифицированных солей минеральной кислоты и производных аминов жирных кислот, которые пригодны в качестве адгезионных присадок при применении в горячем битуме. Эта безводная жидкая композиция минеральных кислот и аминопроизводных жирных кислот для использования в составах для асфальтобетона включает смесь:

a) от 25 до 95 мас.% смеси производных аминов жирных кислот, выбранных из группы, включающей амидоамины, имидазолины, полиамидоамины, амидоамин/имидоамины, полиимидазолины и их сочетания;

b) от 4 до 35 мас.% от общего веса минеральной кислоты, и эта кислота вводится в смесь при температуре и давлении, достаточных для удаления из смеси воды;

c) от 1 до 70 мас.% от общего веса полярного органического растворителя, имеющего точку кипения выше 160°С, и этот растворитель выбран из полиалканолов, полиалканоламинов, полиалканолэфиров или их смесей;

d) до 70 мас.% от смеси второго аминопроизводного жирной кислоты, и это второе производное имеет другую структуру, отличную от производного (а), причем это второе производное выбрано из группы, состоящей из жирных пропиленполиаминов, жирных этоксилированных пропиленполиаминов, жирных амидоаминов, жирных имидазолинов, жирных полиамидоаминов, жирных амидоамин/имидоаминов и их смесей.

Наиболее близким аналогом является способ получения [Авт. свидет. 1362737, кл. C 08 L 95/00, oп. 30.12.1987 г.] состава адгезионной присадки, обеспечивающей сцепление с основным и кислотным каменным материалом. Способ получения этой присадки заключается в проведении конденсации кубовых остатков синтетических жирных кислот С20-С40 с кубовыми остатками производства этилендиамина. Конденсацию проводят при соотношении СЖК: ЭДА (куб.ост.) 1:6 и температуре 90-95°С с последующей модификацией присадки соляной кислотой. Очевидно, что состав полученный данным способом, содержит смесь соли полиаминов с карбоновыми кислотами и аминоамида. Главным недостатком его является низкая термостабильность в условиях применения (температура до 170°С). Это приводит к необходимости введения в битум значительных количеств присадки (до 2%), что в свою очередь может приводить к изменению реологических свойств исходного битума (снижение пенетрации) и, соответственно, к снижению прочности готового асфальтобетона.

Задачей, стоящей перед разработчиками данного изобретения, была разработка эффективной адгезионной присадки, обеспечивающей сцепление битума любых марок с минеральным материалом как кислотного, так и основного характера, при концентрации присадки в битуме до 1 мас.%. Кроме того, этот состав адгезионной присадки должен обладать приемлемыми эксплуатационными характеристиками: быть термостабильным и обеспечивать высокие адгезионные свойства битума не менее 3-х суток после введения присадки в битум при температуре 140-180°С. Еще одной задачей была разработка способа получения такой присадки из доступного сырья.

Сущность предлагаемого технического решения состоит в том, что предложен состав адгезионной присадки, представляющий собой смесь полиаминоамидов и полиаминоимидазолинов, имеющий аминное число от 16 до 33 (г HCl на 100 г продукта) и кислотное число не более 15 (мг КОН на 100 г продукта). Этот состав адгезионной присадки дополнительно содержит разбавитель, представляющий собой углеводородный растворитель с кинематической вязкостью не более 8 сст при 20 °С в количестве до 15 мас.%. Указанную присадку получают путем конденсации насыщенных и ненасыщенных карбоновых кислот С10-С20 с полиэтиленполиаминами линейной и циклической структуры при температуре от 150 до 230°С. Используемые полиэтилен-полиамины должны содержать в своем составе от 90 до 100 мас.% соединений, имеющих не менее 4 атомов азота, при этом мольное соотношение карбоновых кислот и полиэтиленполиаминов составляет (1-1,5) к 1.

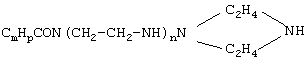

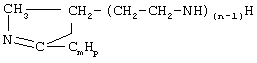

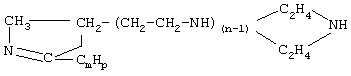

Как указано выше, в качестве основного (действующего) компонента предлагаемой адгезионной присадки используют продукт взаимодействия карбоновых кислот и полиэтиленполиаминов. Этот продукт представляет собой смесь полиаминоамидов и полиаминоимидазолинов:

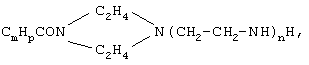

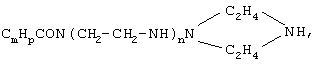

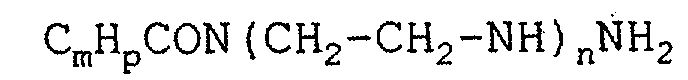

аминоамиды общей формулы

CmHpCON(CH2-CH2-NH)nNH2

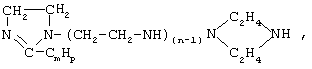

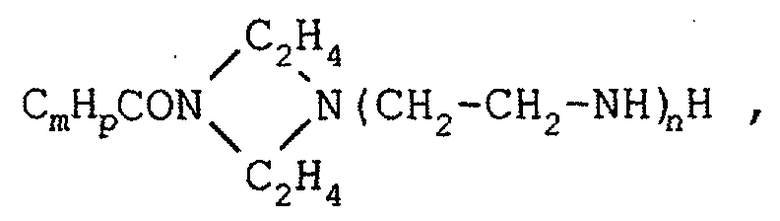

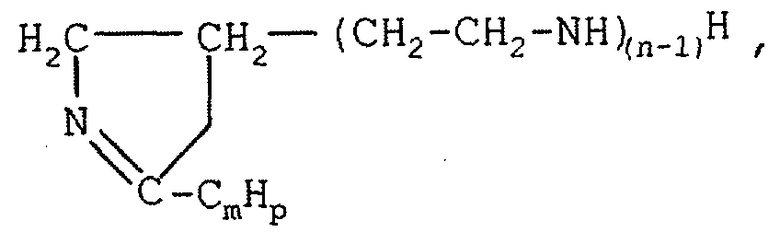

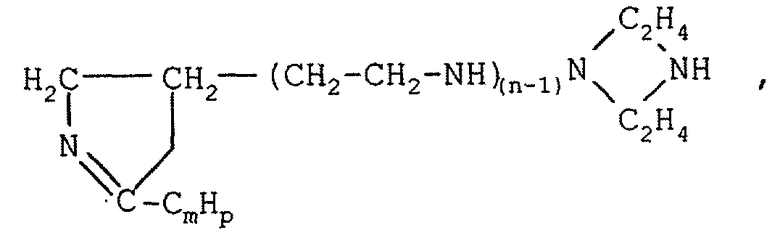

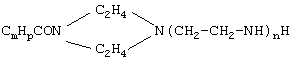

имидазолины общей формулы

где n=3-7, m=13-17, р=(2m-5)-(2m+1)

Исходные компоненты для синтеза адгезионной присадки - этиленовые полиамины: полиэтиленполиамины (ПЭПА), триэтилентетрамин (ТЭТА), тетраэтиленпентамин (ТЭПА), пентаэтиленгептамин (ПЭГА) и карбоновые кислоты: синтетические жирные кислоты (СЖК), жирные кислоты таллового масла (ЖКТМ), олеиновая и стеариновые кислоты являются коммерчески доступными продуктами, выпускаемыми в соответствии с действующими ГОСТами и ТУ на данные виды продукции.

Образующееся при указанных условиях синтеза соотношение аминных, амидных и имидазолиновых групп обеспечивает аминное число от 16 до 33 (г HCl на 100 г продукта), при этом кислотное число не превышает 15 (мг КОН на 100 г продукта). Соотношение компонентов смеси (аминосоединений) может быть охарактеризовано только аминным и кислотным числом, так как образуется смесь, точный состав которой трудно определить однозначно. Требуемое соотношение аминных, амидных и имидазолиновых групп и, соответственно, требуемые значения аминного и кислотного числа получают, варьируя исходное сырье, соотношение исходных компонентов, температуру и время синтеза.

Для улучшения адгезионных свойств присадки за счет снижения поверхностного натяжения на границе раздела фаз битум-каменный материал, а также для улучшения ее эксплуатационных свойств - понижение вязкости и температуры застывания - в состав адгезионной присадки вводят разбавитель, представляющий собой углеводородный растворитель с кинематической вязкостью при 20°С не более 8 cст в количестве до 15 маc.%.

Указанный состав адгезионной дорожной присадки получают путем конденсации карбоновых кислот с полиэтиленполиаминами при температуре от 150 до 250°С. Нижний температурный предел синтеза определяется тем, что при более низких температурах не происходит образование имидазолиновых групп, что не позволяет получить продукт требуемого состава. Верхний предел температуры синтеза определяется тем, что при более высоких температурах начинается термическая деструкция как исходных компонентов, так и продуктов реакции. В качестве исходных кислот используют высшие насыщенные (лауриновая, стеариновая и т.п.), ненасыщенные кислоты (олеиновая, пальмитиновая), либо их смеси, либо кислоты, полученные из природного сырья (продукты переработки лесохимической, маслобойной, мясной промышленности). Это могут быть, например, жирные кислоты таллового масла (далее - ЖКТМ), представляющие собой смесь насыщенных и ненасыщенных карбоновых кислот с содержанием фракции С16-С18 не менее 90%, или дистиллированное талловое масло (далее - ДТМ) - смесь насыщенных и ненасыщенных карбоновых кислот с содержанием фракции С16-С18 не менее 70% и поликонденсированных смоляных кислот, или синтетические жирные кислоты (СЖК) фракций С10-C16, C16-C22 и т.п.

В качестве полиэтиленполиаминов используются полиэтиленполиамины линейного и циклического строения, содержащие в своем составе 90-100 маc.% соединений, содержащих не менее 4 атомов азота. Могут использоваться как индивидуальные продукты - ТЭТА, ТЭПА, ПЭГА и т.п., так и смеси высших ПЭПА. Мольное соотношение карбоновых кислот и полиэтиленполиаминов составляет (1-1,5) к 1.

В качестве разбавителя, обладающего синергетическим эффектом, используют углеводородные растворители типа керосин, дизельное топливо, денормализат, сольвент и т.п.

Синтез адгезионной присадки осуществляют в реакторе, снабженном мешалкой. В реактор загружают карбоновую кислоту при температуре 80°С и при перемешивании добавляют ПЭПА в мольном соотношении 1:(1-1,5) к карбоновой кислоте. Реакционную смесь нагревают при перемешивании до 150-250°С. Выдерживают реакционную смесь при заданной температуре до окончания отгонки реакционной воды. Полученную смесь охлаждают до 60-80°С и добавляют при перемешивании до 15 маc.% углеводородного разбавителя. Готовый продукт охлаждают до комнатной температуры и анализируют.

Примеры составов и синтеза адгезионной присадки и ее свойства приведены в табл.1 и 2.

Таким образом, как показывают результаты, приведенные в табл. 2, разработанные составы адгезионной присадки соответствуют предъявляемым к ним требованиям, а именно - обеспечивают прочное сцепление битума с минеральным материалом. Эти присадки пригодны для применения с минеральными материалами различного происхождения для всех видов дорожных работ. Все они могут быть приготовлены из коммерчески доступного сырья, производимого в России.

Достигнута и другая цель - разработан технологичный способ, обеспечивающий получение состава, обладающего необходимыми эксплуатационными характеристиками.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭМУЛЬГАТОР КАТИОННЫХ БИТУМНЫХ ЭМУЛЬСИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2230084C1 |

| Способ получения адгезионной добавки для дорожного битума | 2019 |

|

RU2723843C1 |

| МОДИФИЦИРОВАННЫЙ БИТУМ | 2017 |

|

RU2669085C1 |

| СПОСОБ ПОЛУЧЕНИЯ АДГЕЗИОННОЙ ПРИСАДКИ К БИТУМАМ | 2002 |

|

RU2233298C1 |

| СОСТАВ ИНГИБИТОРА КОРРОЗИИ | 1998 |

|

RU2147627C1 |

| Адгезионная присадка для битума нефтяного дорожного и способ ее получения | 2024 |

|

RU2826658C1 |

| СПОСОБ ПОЛУЧЕНИЯ АДГЕЗИОННОЙ БИТУМНОЙ ПРИСАДКИ | 2006 |

|

RU2326144C1 |

| Битумная композиция для дорожного строительства | 1989 |

|

SU1742289A1 |

| КАТИОНАКТИВНАЯ АДГЕЗИОННАЯ ПРИСАДКА К БИТУМАМ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2374280C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОЙ ДОБАВКИ К БИТУМУ | 1994 |

|

RU2094427C1 |

Изобретение относится к адгезионным присадкам, которые используются в асфальтобетонных смесях. Адгезионная присадка представляет смесь полиаминоамидов и полиаминоимидазолинов, имеющую аминное число от 16 до 33 (г HCl на 100 г продукта) и кислотное число не более 15 (мг КОН на 100 г продукта). Смесь включает соединения следующих структурных формул:

полиаминоамиды общих формул

имидазолины общих формул

где n = 3-7, m = 13-17, р = от (2m-5) до (2m+1). Адгезионная присадка дополнительно содержит разбавитель, представляющий собой углеводородный растворитель с кинематической вязкостью не более 8 сСт при 20°С в количестве до 15 мас.% Изобретение включает способ получения адгезионной присадки путем конденсации насыщенных и ненасыщенных кислот С10-С20 с полиэтиленполиаминами линейной и циклической структуры, имеющими не менее 4 атомов азота. Способ осуществляют при температуре от 150 до 250°С, мольное соотношение карбоновых кислот и полиэтиленполиаминов (1-1,5):1 соответственно. При конденсации реакционную смесь выдерживают при температуре конденсации до окончания отгонки воды. 2 с.и 1 з.п. ф-лы, 2 табл.

полиаминоамиды общих формул

CmHpCON(CH2-CH2-NH)nNH2

имидазолины общих формул

где n =3÷7, m = 13÷17, р= (2m-5) ÷ (2m+1).

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОЛИМЕРБИТУМНОГО ВЯЖУЩЕГО | 1996 |

|

RU2099370C1 |

| ПРИМЕНЕНИЕ ПОВЕРХНОСТНО-АКТИВНОГО ВЕЩЕСТВА "БИКОР" НА ОСНОВЕ АЛИФАТИЧЕСКИХ КИСЛОТ И АЗОТСОДЕРЖАЩИХ СОЕДИНЕНИЙ В КАЧЕСТВЕ АДГЕЗИОННОЙ ДОБАВКИ, УЛУЧШАЮЩЕЙ АДГЕЗИЮ БИТУМА К КИСЛЫМ ГОРНЫМ ПОРОДАМ | 1995 |

|

RU2101249C1 |

| АСФАЛЬТОВЯЖУЩЕЕ ВЕЩЕСТВО | 1996 |

|

RU2123987C1 |

| Узел сопряжения трубобетонных стоек-колонн с опорными балками (варианты) | 2019 |

|

RU2716751C1 |

Авторы

Даты

2004-06-10—Публикация

2002-12-05—Подача