Предложенное устройство может быть использовано для выверки шпиндельных осей силовых головок агрегатных станков.

Известны устройства для выверки шпиндельных осей с применением емкостных датчиков и электронной измерительной установки.

Описываемое устройство для выверки шпиндельных осей отличается от известных тем, что одни из обкладок четырех емкостных датчиков размещены попарно в двух взаимно перпендикулярных нлоскостях на полой оправке, закрепляемой на одной из выверяемых шпиндельных головок, а другие обкладки этих же датчиков выполнены в виде цилиндрических поясков и размеш,ены на гладкой оправке, устанавливаемой на второй выверяемой шпиндельной головке.

Такое выполнение нозволяет учитывать влияния температурных деформаций при холостом вращении шпиндельных узлов.

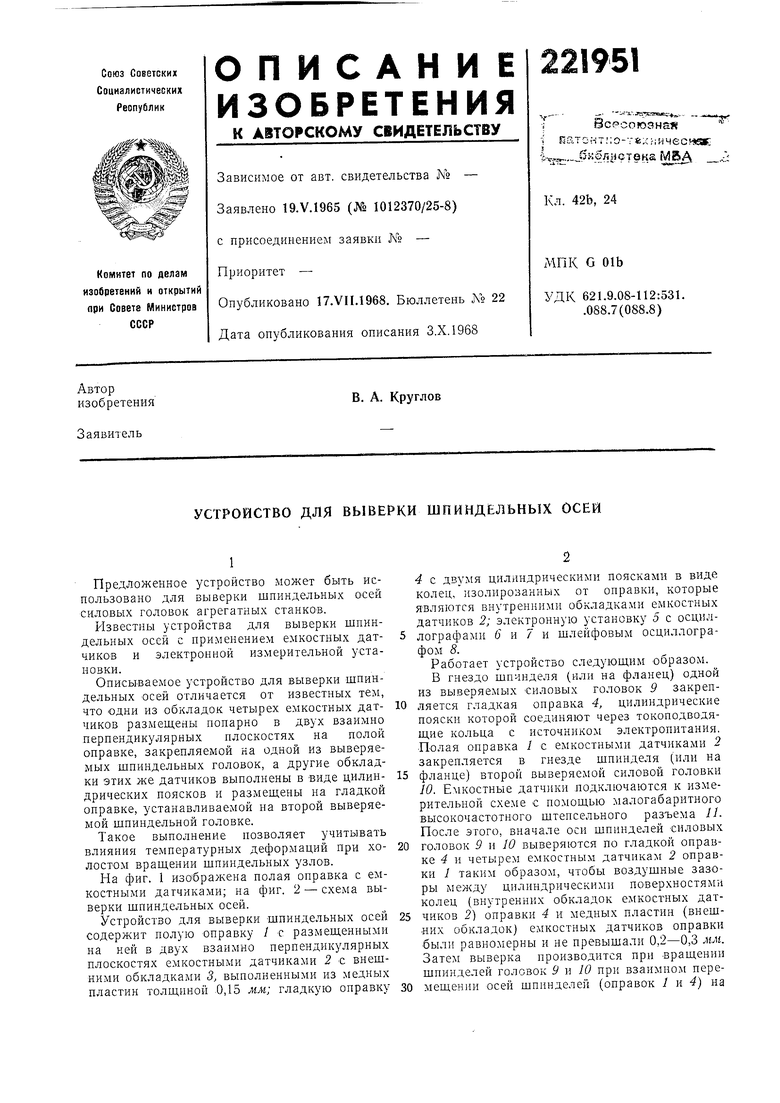

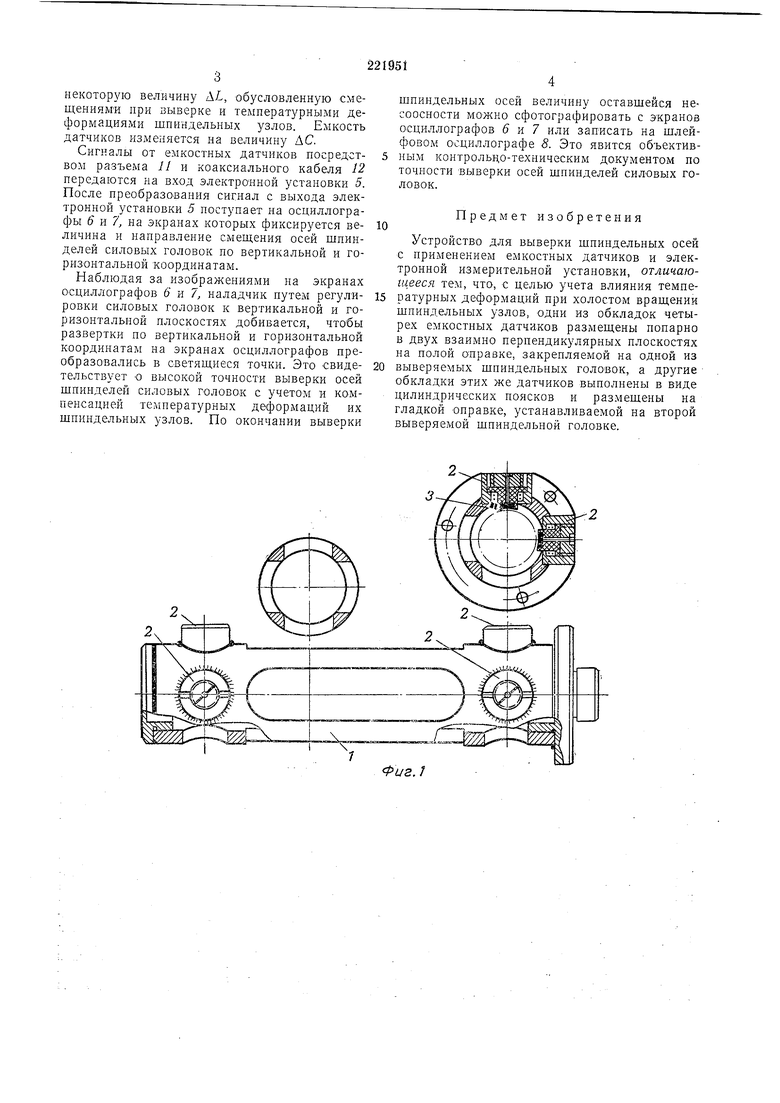

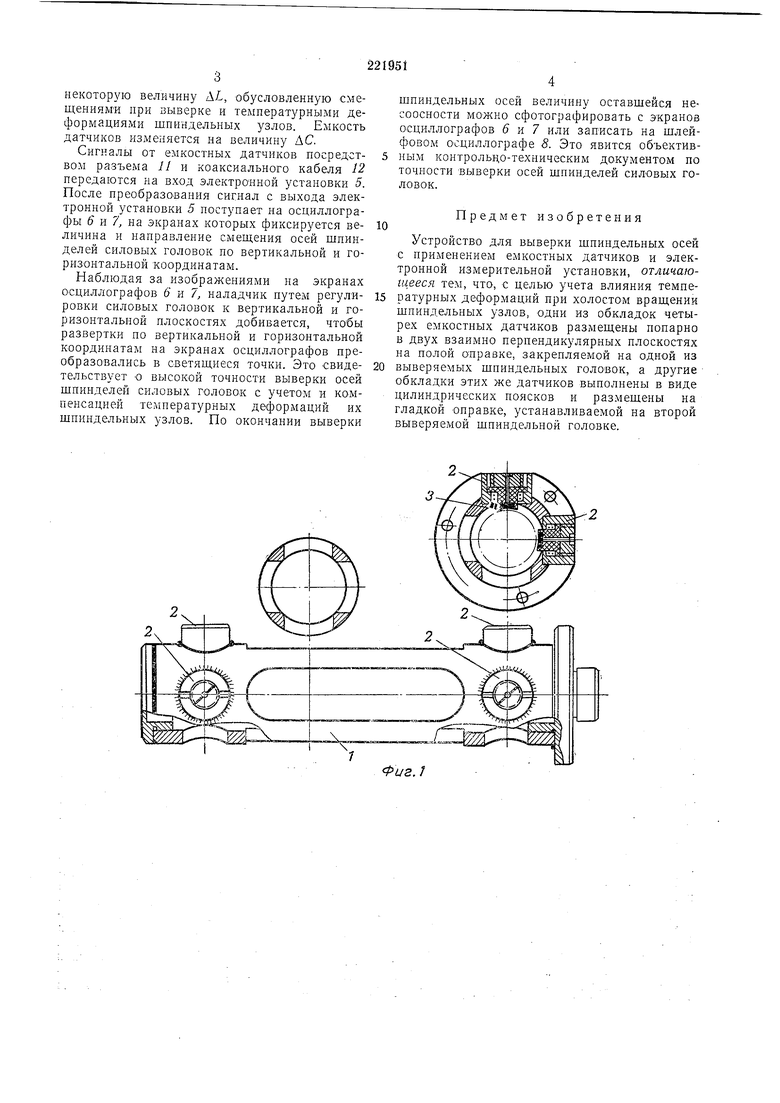

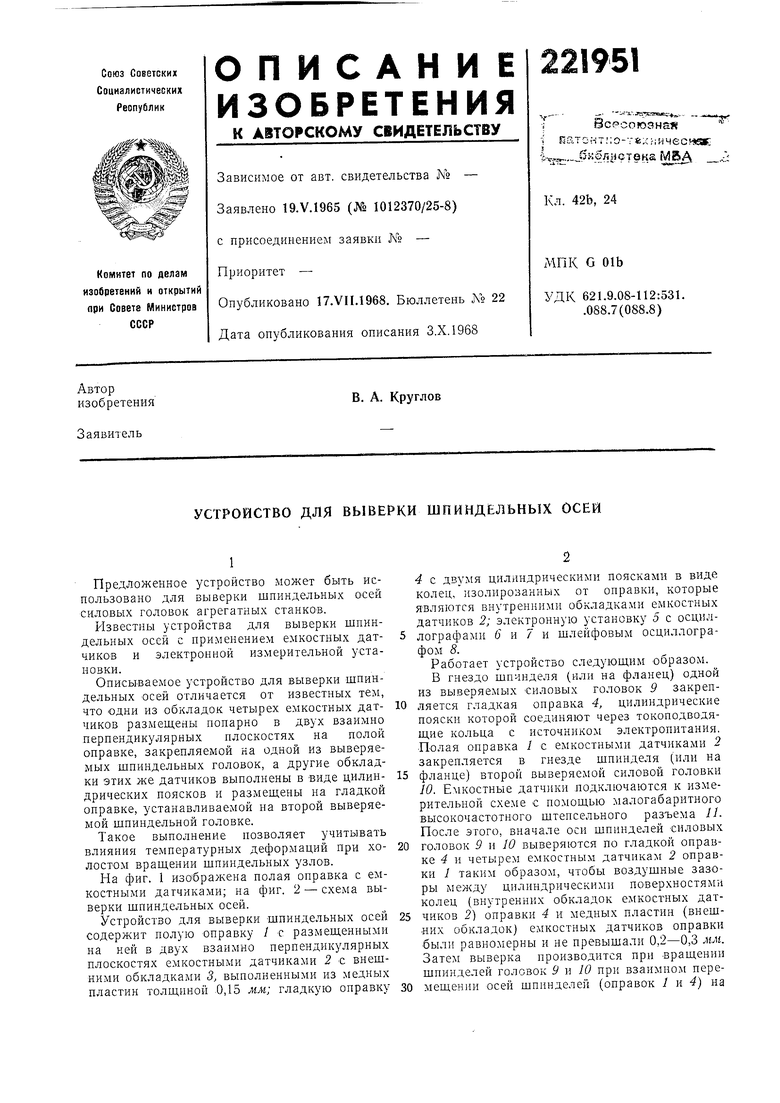

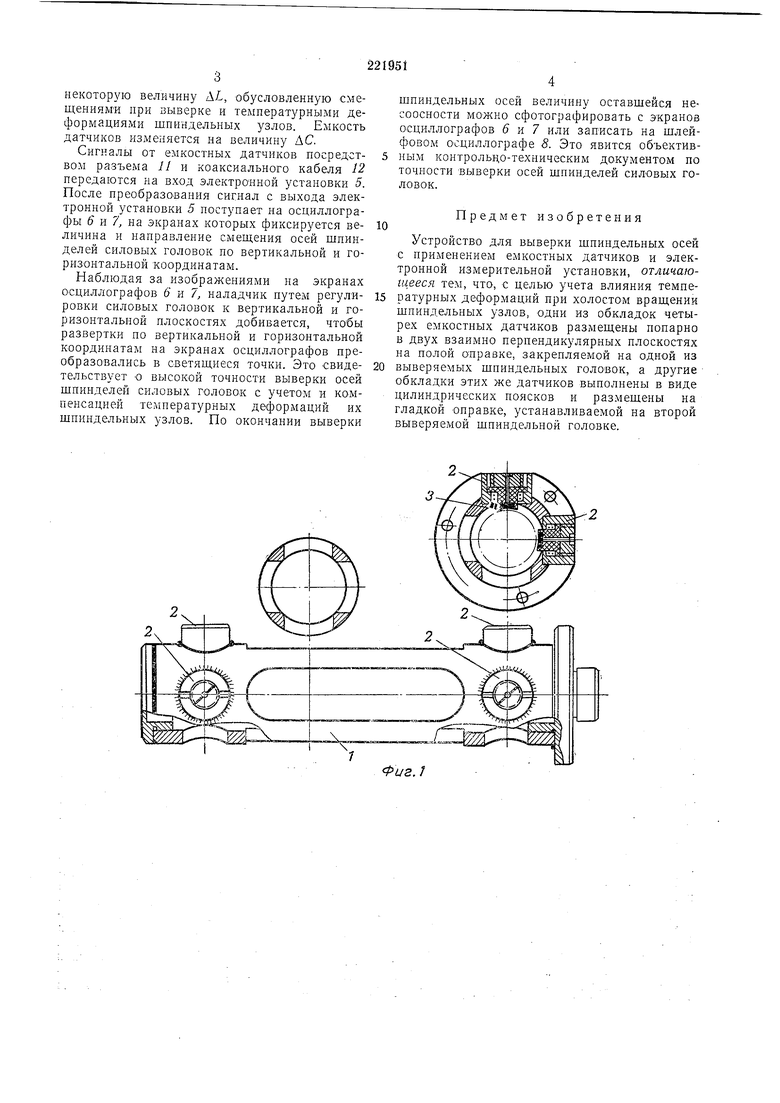

На фиг. 1 изображена полая оправка с емкостными датчиками; на фиг. 2 - схема выверки шпиндельных осей.

Устройство для выверки шпиндельных осей содержит полую оправку / с размещенными на ней в двух взаимно перпендикулярных плоскостях емкостными датчиками 2 с внешними обкладками 3, вынолненными из медных пластин толщиной 0,15 мм; гладкую оправку

4 с двумя цилиндрическими поясками в виде колец, изолированных от онравки, которые являются внутренними обкладками емкостных датчиков 2; электронную установку 5 с осциллографами 6 и 7 и шлейфовым осциллографом 8.

Работает устройство следующим образом. В гнездо шпШделя (или на фланец) одной из выверяемых силовых головок 9 закрепляется гладкая онравка 4, цилиндрические пояски которой соединяют через токоподводящие кольца с источником электропитания. Полая онравка 1 с емкостными датчиками 2 закренляется в гнезде шпинделя (или на

фланце) второй выверяемой силовой головки 10. Емкостные датчики подключаются к измерительной схеме с помощью малогабаритного высокочастотного штепсельного разъема 11. После этого, вначале осн шпинделей силовых

головок 9 и 10 выверяются по гладкой оправке 4 и четырем емкостным датчикам 2 оправки 1 образом, чтобы воздушные зазоры между цилиндрическими поверхностями колец (внутренних обкладок емкостных датчиков 2 оправки 4 и медных пластин (внешних обкладок) емкостных датчиков оправки были равномерны и не превышали 0,2-0,3 мм. Затем выверка производится при вращении шпинделей головок 9 и 10 при взаимном перенекоторую величину AL, обусловленную смещениями нри выверке и температурными деформациями шпиндельных узлов. Емкость датчиков изменяется на величину АС. Сигналы от емкостных датчиков посредством разъема // н коаксиального кабеля 12 передаются на вход электронной установки 5. После преобразования сигнал с выхода электронной установки 5 поступает на осциллографы 6 и 7, на экранах которых фиксируется величина и направление смещения осей шпинделей силовых головок по вертикальной и горизонтальной координатам. Наблюдая за изображениями на экранах осциллографов 6 и 7, наладчик путем регулировки силовых головок к вертикальной и горизонтальной плоскостях добивается, чтобы развертки по вертикальной и горизонтальной координатам на экранах осциллографов преобразовались в светящиеся точки. Это свидетельствует о высокой точности выверки осей шпинделей силовых головок с учетОдМ и компенсацией темнературных деформаций их шпиндельных узлов. По окончании выверки шпиндельных осей величину оставшейся несоосности можно сфотографировать с экранов осциллографов и 7 или записать на шлейфовом осциллографе 8. Это явится объективным контрольцо-техническим документом по точности выверки осей шпинделей силовых головок. Предмет изобретения Устройство для выверки шпиндельных осей с применением емкостных датчиков и электронной измерительной установки, отличающееся тем, что, с целью учета влияния температурных деформаций при холостом вращении шпиндельных узлов, одни из обкладок четырех емкостных датчиков размещены попарно в двух взаимно перпендикулярных плоскостях на полой оправке, закрепляемой на одной из выверяемых щпиндельных головок, а другие обкладки этих же датчиков выполнены в виде цилиндрических поясков и размещены на гладкой оправке, устанавливаемой на второй выверяемой шпиндельной головке.

.Z

Даты

1968-01-01—Публикация